锻造操作机夹持机构的优化分析

2018-05-21朱为国

阮 潇 ,朱为国 ,张 驰

(1.南京工业大学,机械与动力工程学院,江苏 南京 211800;2.淮阴工学院,江苏省先进制造技术重点实验室,江苏 淮安 223001)

0 引言

装备制造业是整个国家经济建设和国防建设的基础,在整个制造行业中起着举足轻重的作用,是我国工业发展的中坚力量。目前锻件朝着大型化、精确化的方向发展,尤其近年来随着我国国力的增强,铁路、船舶、核电等重大装备领域迅速发展,对大型复杂锻件的需求日益迫切,也对锻造行业和锻造操作机的发展提出了更高的要求[1-3]。锻造操作机是自动化锻造作业中不可缺少的重要装备之一,在提高生产效率、保证加工质量等方面发挥着重要作用[4]。锻造操作机的特点是载荷大、惯量大、自由度多。锻造操作机配合锻造液压机进行锻造生产,能极大程度地提高制造质量,降低生产成本,提高了工人工作的安全性。

夹持机构是重载锻造操作机的关键组成部分之一,它主要用于夹持锻件完成各种锻造操作。锻件位置的不同,对夹持装置受力的要求也不同。在时变重载工况下,要保证大型构件在运动过程中的夹持稳定性。操作机在进行升降、旋转、制动及工件锻压等工况时,由于在操作过程中经常频繁地进行加速提升、旋转、制动以及锻压等不连续动作,致使夹持机构传递的作用力变化非常大,从而导致抓取不稳定性或是联动装置失效等结果产生[5-7]。因此对锻造操作机夹持机构的研究很有必要。

本文利用虚拟样机技术,模拟各个工况下锻造操作机夹持机构夹持力的大小,将模拟结果与理论计算的结果对比确保模型的准确性。在静态分析和灵敏度分析的基础上,分析夹持机构中影响夹持力的参数,建立单目标设计模型,同时定义对应的约束函数,优化机构尺寸,提高夹持机构的夹持力大小。

1 夹持机构的分析及杠杆比计算机

1.1夹持机构运动学分析

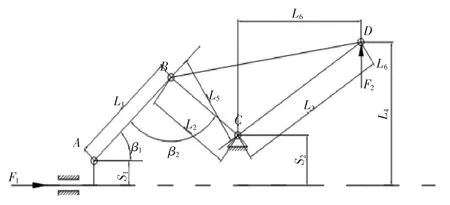

锻造操作机夹持机构运动比较复杂,但是夹持机构主运动机构的不仅结构简单,而且能够完成夹持机构最主要的运动,并且能够清楚的描述机构的受力,所以主要对夹持机构的主运动机构进行分析,夹持机构主运动结构如图1所示。

图1 夹钳机构主运动结构简图

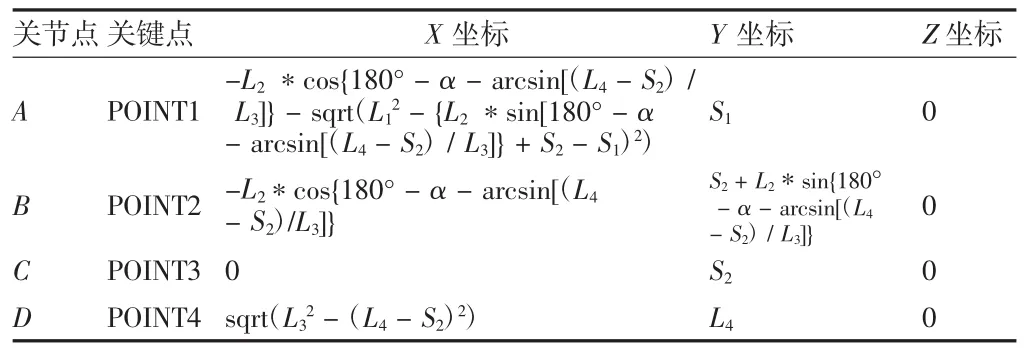

在图1中,以油缸缸体的轴线为x轴,y轴通过C点,建立直角坐标系。通过如图各参数的关系,可以得到点A、B、C、D点的位置坐标,关系式如下:

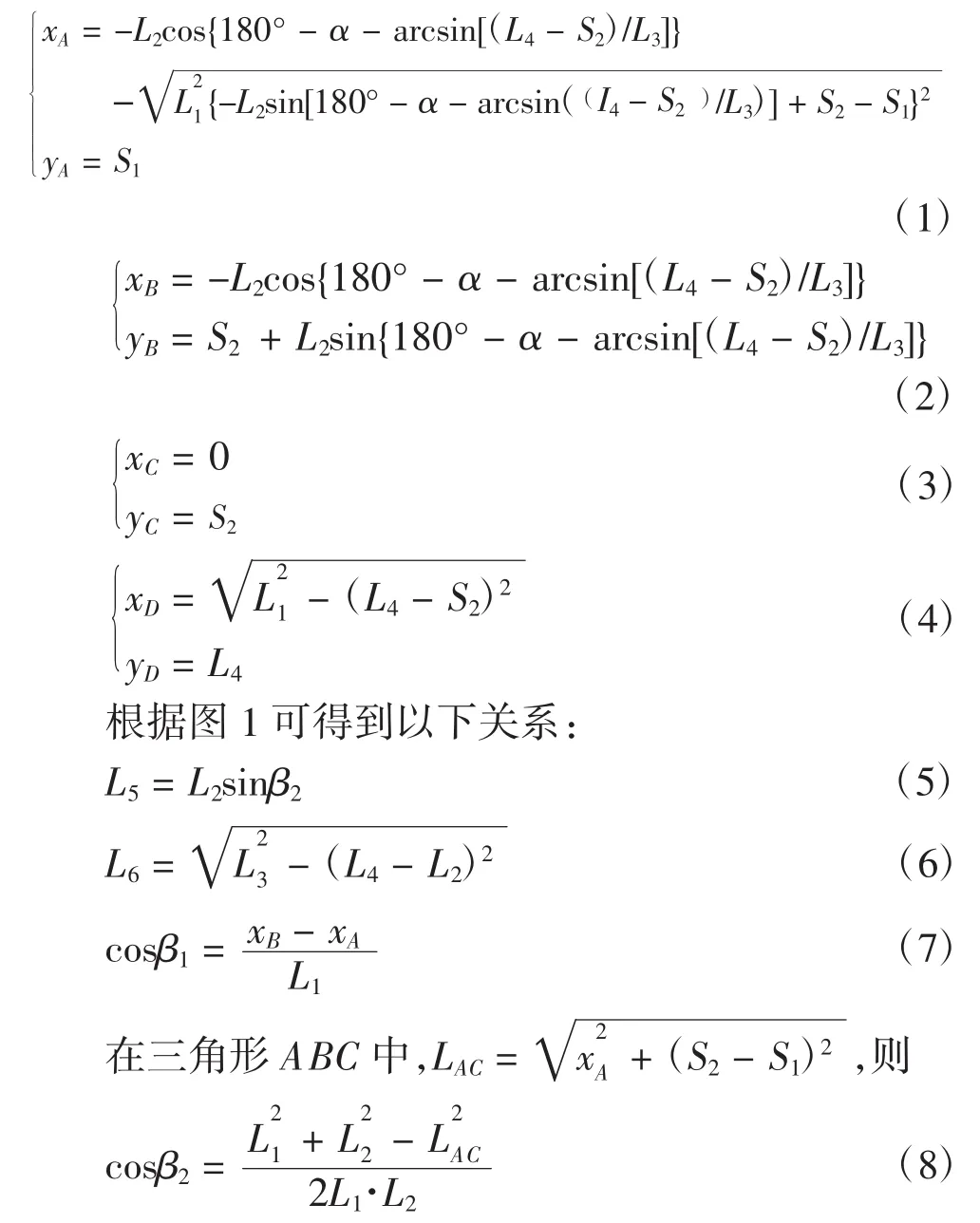

1.2杠杆比理论计算

为了满足复杂运动的同时保证抓取稳定性,夹持机构必须具有更优的力的传递效率[8],机构的杠杆比为机构钳口处的夹紧力与油缸输出力的比值。本文分析的状态是夹持最大转矩工件的杠杆比。利用静平衡方程对夹紧机构各个零件进行分析,如图2所示。

图2 夹持机构的零件受力图

由图2(a)可知,

式中,F1=1/2F0

由图 2(c)可知,

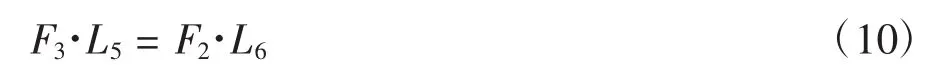

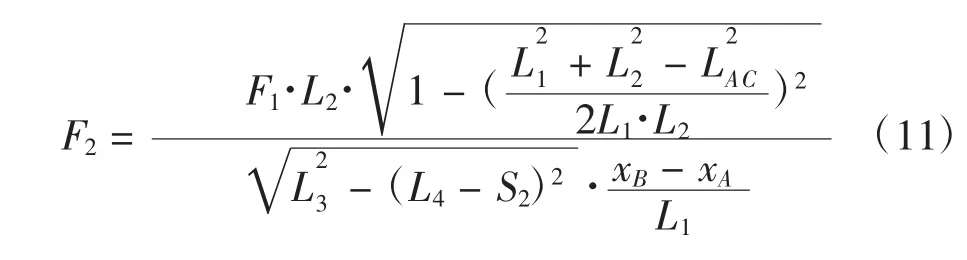

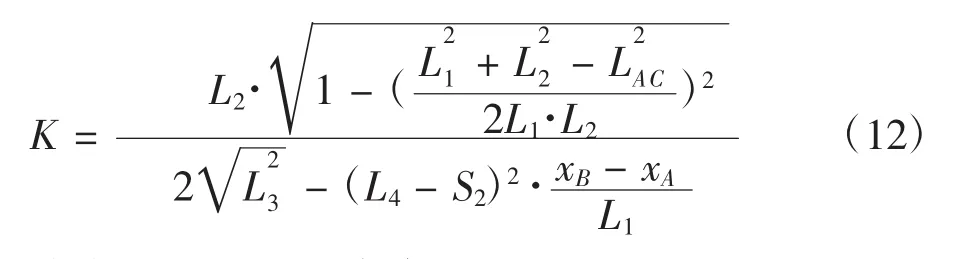

通过联立上述公式(1)~(10)可得钳口处夹持力与输出力的关系式:

机构的杠杆比为:

式中,K为钳杆机构杠杆比。

在40 t锻造操作机中,油缸的最大输出力F0=0.3100 MN,零件的主要参数为:S1=100 mm,S2=102 mm,L1=220 mm,L2=177 mm,L3=267 mm,L4与夹持工件直径有关,在夹持最大转矩工件时,L4=170 mm.将参数带入公式(11)和公式(12),得到夹持机构的夹持力F2=0.1138 MN,杠杆比K=0.367.

2 锻造操作机虚拟仿真

根据零件的参数,在PROE软件中建立零件的三维模型,再将模型带入ADAMS仿真软件中,设置模型的材料属性为steel,在模型中添加约束,最终模型如图3所示。

图3 夹持机构在ADAMS中的效果图

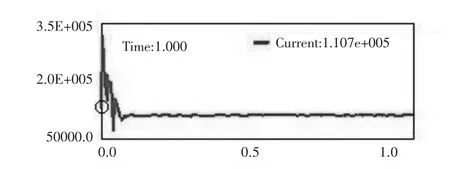

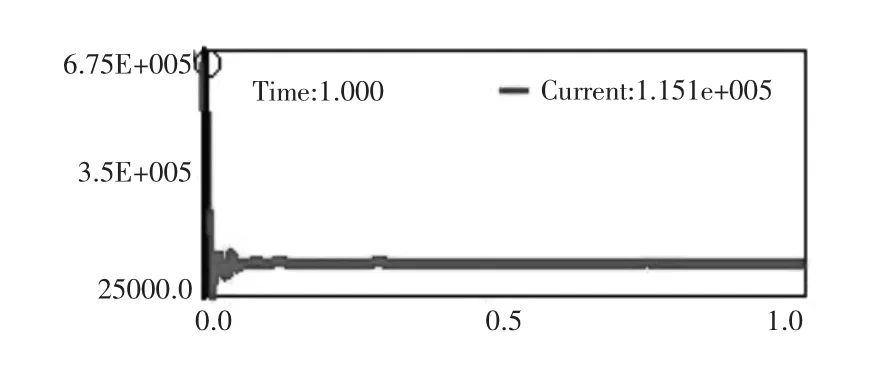

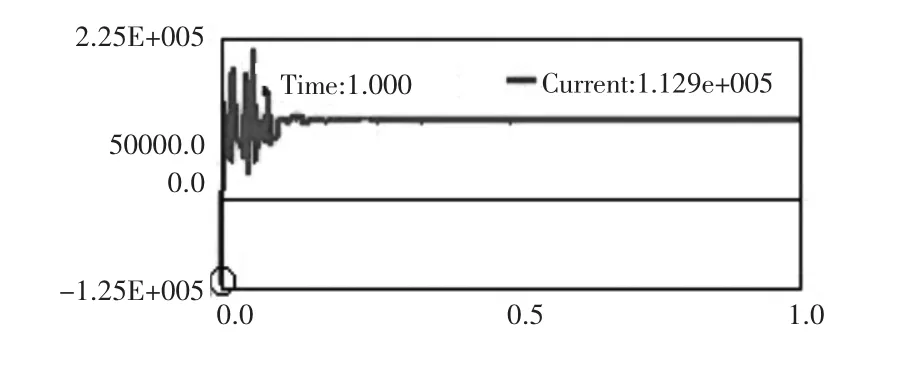

在ADAMS软件中可以通过测量功能得到钳口处夹紧力的大小。考虑到受工件重力的影响,本文考虑两种工况下钳口夹紧力的状况。工况一,当重力处于垂直方向时,上钳口的夹持力F2=1.107e+5 N,杠杆比为0.357,如图4所示。下钳口的夹持力F2=1.151e+5 N,杠杆比为0.371.如图5所示。工况二,当重力处于水平方向且垂直于轴线时,上下钳口的夹紧力均为1.129e+5 N,杠杆比为0.364,如图6、图7所示。实验测出数据与理论计算结果存在很小的误差,在不同工况下钳口的夹紧力符合实际情况,结果充分证明了虚拟样机的准确性。各关节点的参数表达式见表1.

图4 工况一上钳口的夹紧力

图5 工况一下钳口的夹紧力

图6 工况二上钳口的夹紧力

图7 工况二下钳口的夹紧

表1 各关节点的参数表达式

3 夹持机构的优化

3.1钳杆机构零件参数化

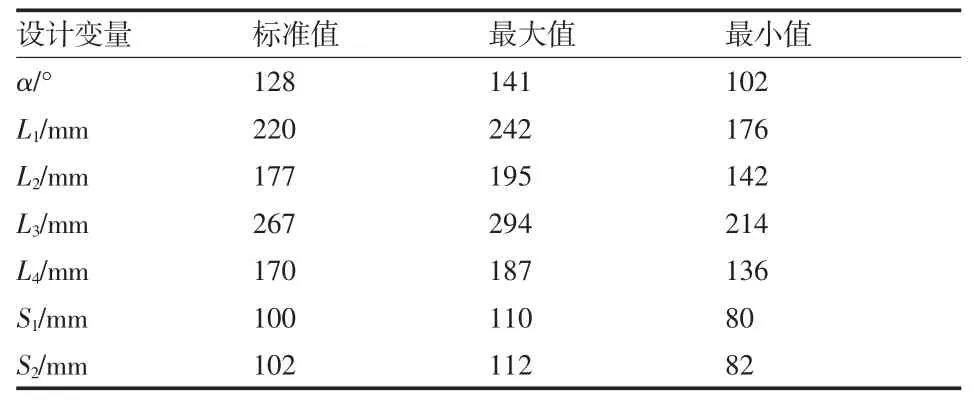

影响夹持力的参数为 α、L1、L2、L3、L4、S1、S2,为了方便的对模型进行优化,先对模型进行简化。在ADAMS软件中,首先对设计变量进行设置,建立与关节点对应的 POINT 点,根据式(1)~(4)将点 A、B、C、D用设计变量表示出来,见表1所示。

对设计变量进行参数化设置,L4的尺寸是根据工件的最大直径和最小直径确定,最大直径时L4=196,最小直径时L4=114,其他变量的最大值按照初始值的110%,最小是按照初始值80%确定[9]。各变量设置及尺寸范围如表2所示。

表2 变量设置及尺寸范围

3.2夹持机构参数分析

锻造操作机的主要功能要求是夹钳在工作中能够稳定的夹持工件,因此结构优化的目标是保证夹持机构的杠杆比最大,即夹持机构的夹持力达到最大:

为保证油缸在达到极限位置时钳口夹持到最小直径的工件。建立约束关系如下:

式中,yB1为夹持最小直径工件时B点纵坐标值。

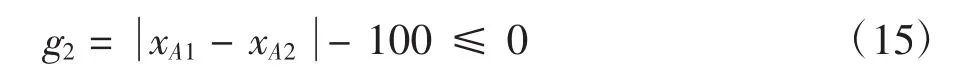

在优化过程中为了控制夹紧缸推进行程的大小,建立如式(15)约束条件,要求优化后的行程不大于100 mm.式中xA1、xA2分别为工件直径最小和最大时,油缸输出端A点的横坐标值。

式中,xA1为夹持最小工件时,油缸输出端A点的横坐标;xA2为夹持最大工件时,油缸输出端A点的横坐标。

根据建立的目标函数与约束函数,在ADAMS中分别设置对应的测试函数,然后建立目标函数OBJECTIVE_1以及约束函数CONSTRAINT_1和CONSTRAINT_2.

采用ADAMS参数化分析的设计研究(Design study)模块,由于各个指标的重要性程度不同,所以要确定各个指标的权重[10],通过软件分析可得知,设计变量α、S2对夹持力的影响比较显著,其他变量相对较小。

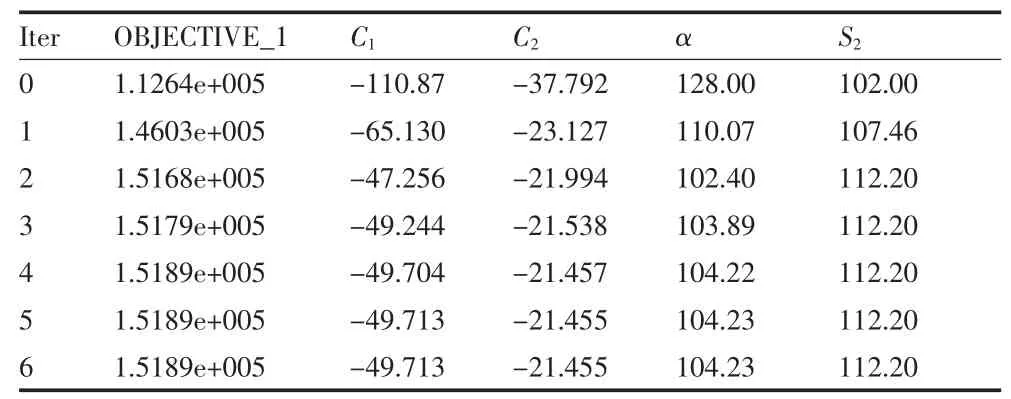

3.3钳口夹持力的优化

本文优化利用OPTDES—SQP的二次规划算法,此方法应用牛顿方法建立海森矩阵。通过二级子程序反复确定寻找方向,然后根据搜索方向确定为方向和步长,通过不断反复得到最优值,此方法是目前比较科学有效地方法[11]。优化结果如表3所列。

表3 OPTDES-SQP算法优化结果

3.4夹持机构优化性能分析

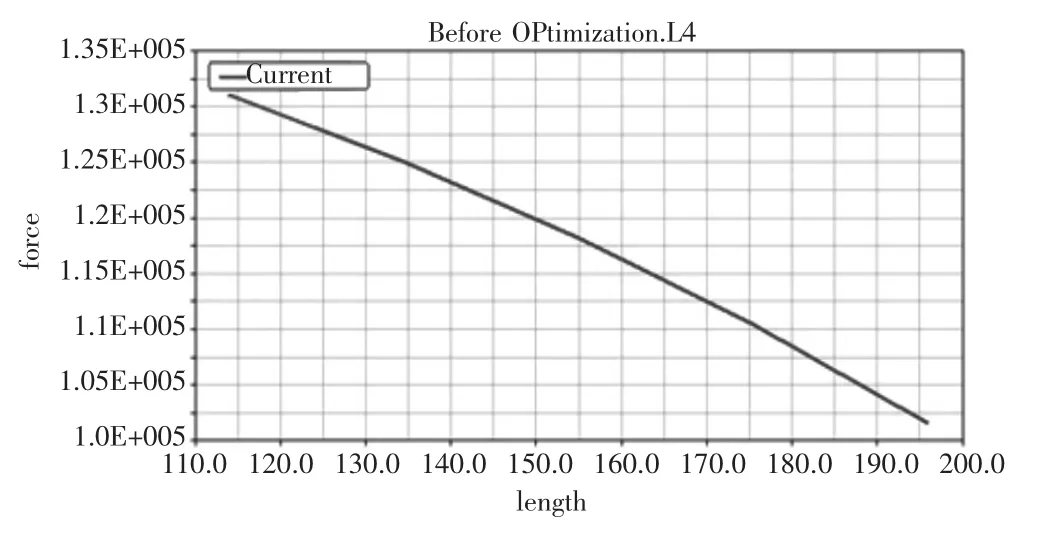

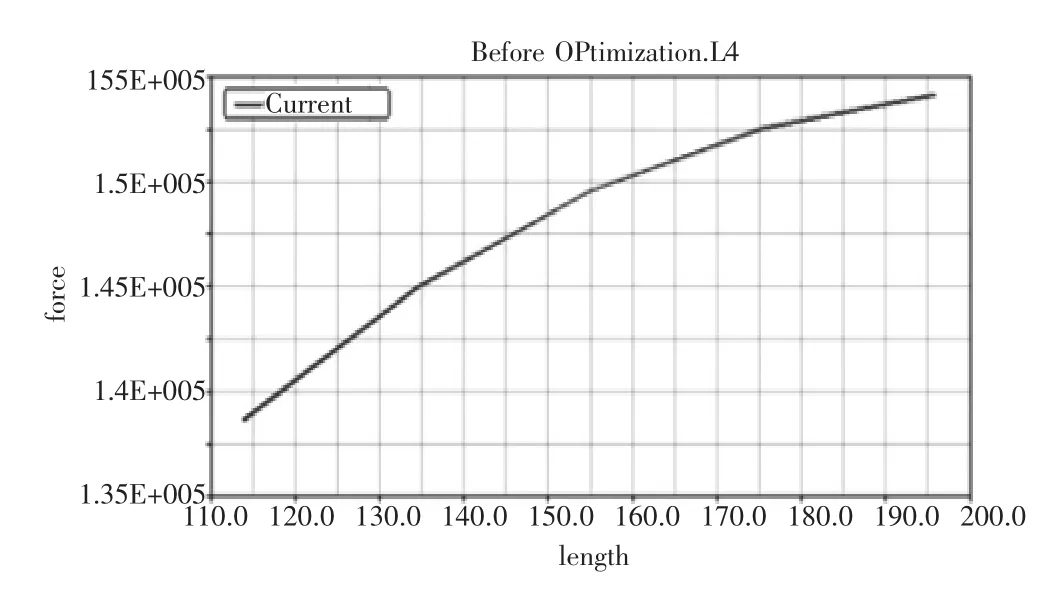

采用ADAMS的设计变量模块分析不同直径工件对夹持力的影响,将L4作为变量,分别对优化前和优化后进行仿真,仿真结果如图8、图9所示。得出不同直径情况下,夹持力随工件直径的变化情况。

图8 优化前设计变量L4对夹持力的影响

图9 优化后设计变量L4对夹持力的影响

通过表3可以得知经过优化之后锻造操作机的夹持力比优化前提高了35%,由图8可以出,优化前夹持力随工件的增大,夹持力成递减趋势,造成了夹持小直径工件夹持力过剩,夹持大直径工件夹持力不够的现象。通过图9可以看出优化后的机构夹持力随着工件零件的增大而增大,与实际所需要的夹持力同向变化。

4 结论

(1)建立了夹持机构杠杆比的计算模型,确定了影响夹持力的变量参数,为进一步优化打下了基础。

(2)通过ADAMS软件对变量参数进行分析,找本文对夹持力影响最大的两个参数α、S2,并且对其进行优化设计,最终优化后的夹持力在原先基础上提高了34.8%.

(3)通过优化后的夹持力更加符合实际工作状况下的夹持要求。

参考文献:

[1]Ren Yunpeng,Lu Chongshao,Han Qingkai,etal.Simulated comparison on kinematics properties of two typical mechanisms of forging manipulator[C]//Proceedings of SPIE 6794,ICMIT 2007:Mechatronics,MEMS and Smart Materials,2008:67942N.

[2]高 峰,郭为忠,宋清玉,等.重型制造装备国内外研究与发展[J].机械工程学报,2010,46(19):92-107.

[3]Chen G L,Wang H,Lin Z Q ,et al.Performance analysis of a forging manipulator based on the composite modeling method[C]//1st International Conference Intelligent Robotics and Ap plications,Berlin:Springer,2008:152-160.

[4]张营杰,卫凌云,牛 勇,等.锻造操作机发展现状与研究方向[J].锻压装备与制造技术,2012(2):1-14.

[5]Wen Hua DING,Hua DENG.Optimum Design of the Jaw Clamping Mechanism of Forging Manipulators Based on Force Transmissibility[C]//Trans Tech Publications,Applied Mechan ics and Materials,Switzerland,2012.

[6]刘艳妍,杨 晋,陈 超,等.重载锻造操作机夹持力研究[J].机械工程学报,2012,48(4):67-71.

[7]孟宪国,冯长儒.锻造操作机钳口夹紧力和夹紧缸能力的计算[J].一重技术,2006(2):1-4.

[8]袁 航,张 青,张 远,等.锻造操作机夹持机构优化设计[J].机械设计与研究,2014(4):6-10.

[9]邵珠杰,吴正海,杨 靖.重载锻造操作机钳杆夹持机构优化设计[J].机械研究与应用,2014(4):160-162.

[10]郑 健,蔡焕杰,王 健,等.温室小型西瓜亏灌溉综合效益评价模型[J].农业机械学报,2011,42(7):124-129.

[11]胡振宇.锻造操作机钳杆机构的研究[D].兰州:兰州交通大学,2013.