火花放电和高能球磨组合法制备纳米硅颗粒及微观结构表征

2018-05-18曹祥威赵明才陈秭昕

曹祥威 ,赵明才 ,张 林 ,汪 炜 ,陈秭昕

(1.南京航空航天大学机电学院,江苏南京210016;2.南京外国语学校,江苏南京210008)

近年来,纳米硅颗粒因具有表面效应、小尺寸效应、量子效应等特殊物理化学特性而得到广泛应用,如纳米硅材料可能代替MgH2成为新一代的储氢材料[1-2]。多孔纳米硅材料已被应用于光电传感器及纳米药物的载体[3]。对于锂电池来说,传统的石墨电极理论容量为372 mAh/g,而硅的理论容量可达4200 mAh/g[4-5]。但对于硅负极材料而言,充放电过程中存在巨大的体积效应(~300%)[6-7],机械应力的急剧增长和衰减会导致硅材料的粉碎及固态电解质膜的破裂,具体为:一方面导致硅颗粒与导电剂和粘结剂分离,从而失去电化学活性;另一方面导致新鲜硅表面裸露且新鲜硅表面不断消耗电解质而生成新的固态电解质膜[8],从而造成电化学性能的迅速衰减。硅材料的纳米化可有效缓解这一现象,大幅提高电池的循环性能[9-11]。

纳米颗粒制备技术的研究思路主要有二种:一种是由上而下的方法(top-down),通常采用物理和化学的方法对宏观物质进行细化,其流程一般为固体、微米颗粒、纳米颗粒,如高能球磨法。Wang等将针铁矿粉放入球磨机中研磨90 h,成功制备出粒径为20 nm的纳米氧化铁颗粒[12];另一种是由下而上的方法 (bottom-up),是在一定的物理和化学条件下,从原子、分子开始组装具有特定功能的材料和产品,其一般流程为原子、团簇、纳米颗粒,如化学气相反应法[13]、气体蒸发法、火花放电[14-15]等。王卫乡等利用激光诱导化学沉积的方法制备了粒径大约为18 nm的球形晶态纳米硅颗粒[16-17]。

本文分别采用小脉宽火花放电法及大脉宽火花放电和高能球磨组合法制备纳米硅颗粒(以下简称组合法),并通过 SEM、TEM、XRD、EDS等手段对所制备的纳米硅颗粒进行表征分析。

1 实验装置及过程

1.1 火花放电法制备纳米硅颗粒

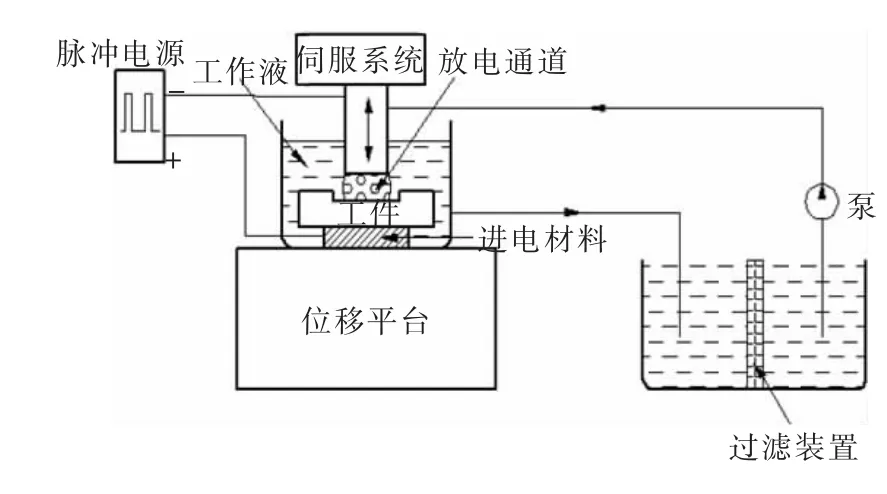

利用火花放电法制备纳米硅颗粒时,采用小脉宽放电参数,其加工原理见图1,具体参数见表1。

表1 小脉宽火花放电参数

图1 火花放电示意图

按上述参数制备的产物含有许多亚微米/微米级硅颗粒,其表面还附着了许多纳米硅颗粒,故本文采取分级离心的方式去除了制备产物中的亚微米/微米级颗粒,从而得到纳米硅颗粒。具体操作过程如下:首先,将火花放电法制备的产物放入超声浴槽处理5 min,使纳米硅颗粒脱离亚微米/微米级硅颗粒分散在去离子水中;接着,将超声处理后的溶液以4000 r/min的速度离心1 min,使大颗粒完全沉淀于离心管底部,而纳米硅颗粒悬浮于去离子水中;然后,将离心管内的上层液体以16 000 r/min的速度离心,以收集悬浮在去离子水中的纳米硅颗粒;最后,将所得产物分别用质量分数为20%的硝酸溶液和10%的氢氟酸溶液去除制备过程中引入的铜和氧杂质,从而得到高纯度的纳米硅颗粒。

1.2 组合法制备纳米硅颗粒

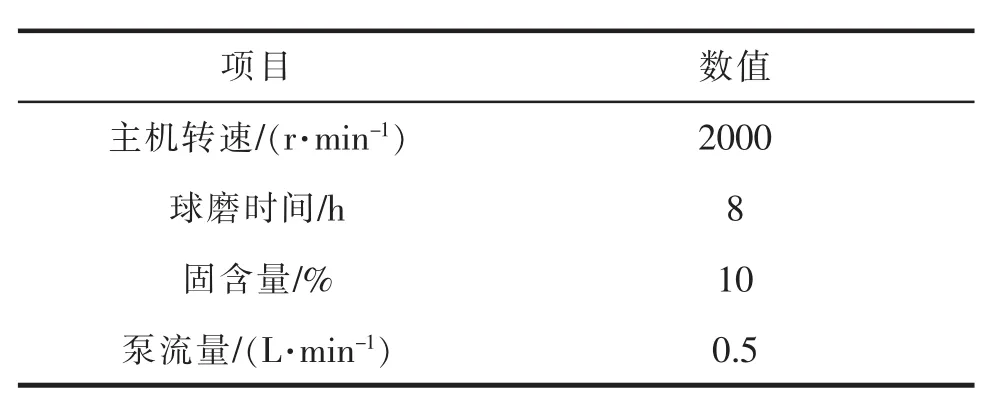

在图1所示基础上,利用组合法制备纳米硅颗粒,高能球磨加工原理及参数分别见图2和表2。采用大脉宽(80 μs)放电参数,其余放电参数同表1。

表2 高能球磨参数

图2 高能球磨示意图

按组合法所用参数可制备得到分散在去离子水中的亚微米/微米级硅颗粒,再经12 h沉降,通过离心得到湿泥状的产物。对所得产物分别用质量分数为20%的硝酸溶液和10%的氢氟酸溶液去除制备过程中引入的铜和氧杂质,进而得到高纯度的亚微米/微米级硅颗粒。将除杂后的高纯硅颗粒与无水乙醇配置成固含量为10%的浆料,加入聚乙二醇、油酸等[18]微量表面活性剂,按表2所示参数进行8 h的高能球磨加工,从而得到纳米硅颗粒。由于高能球磨系统为隔绝空气的封闭系统,引入的杂质极其微量,可忽略不计。

2 实验结果与分析

首先,对火花放电法制备的纳米硅颗粒进行表征分析。图3是火花放电产物在离心前、后的扫描电镜(SEM)图。可见,离心前的原始产物中含有许多微米级的大颗粒,其表面还附着了许多的纳米硅颗粒(图3a)。这是因为火花放电去除材料的过程中存在气化和熔化的过程,一般产物中的纳米硅颗粒是由气化材料团聚、冷凝而形成,而亚微米/微米级硅颗粒是由材料熔化、冷却、凝固而形成。由图3b可见,分级离心后得到了粒径约为30~50 nm的纳米硅颗粒,其外形呈球形且发生了团聚。

图3 火花放电法制备产物的SEM图

此外,由图4所示的产物EDS图可见,除了硅之外还出现氧、铜、金等元素的能量波峰。分析可知,铜元素来自于工具电极铜的损耗,氧元素则是由放电加工产生的局部高温而造成的产物氧化,而金元素则是由于SEM测试前的喷金处理。

图4 火花放电法制备产物的EDS图

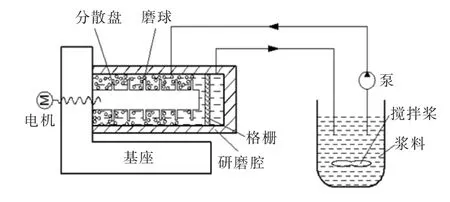

图5a是纳米硅颗粒的透射电镜(TEM)图。可见,硅颗粒团聚并重叠在一起,但颗粒之间有明显的界限。图5b是图5a圈出区域的高分辨图像(HERTM),可见纳米硅颗粒内部出现了层错缺陷和非晶区域。出现非晶区域的原因可能有三点:①气化形成的原子或原子团簇在团聚、冷凝形成纳米硅颗粒的过程中破坏了纳米硅颗粒的晶体结构;②气化形成的原子或原子团簇在团聚、冷凝形成纳米硅颗粒前发生了氧化,并生成了无定型的二氧化硅氧化层;③纳米硅颗粒在形成过程中经历了瞬间高温后的急速冷却,其晶体结构有可能被破坏。图5b右下角是纳米硅颗粒的电子衍射花样,可见花样呈现出发散、不清晰的特点,分析认为是由非晶区域及层错等晶体缺陷造成。

图6是火花放电产物的X射线衍射(XRD)图。可见,在 28.4°、47.3°、56.1°时出峰,这与硅的特征峰一致,但半高峰宽相较于晶体硅的更宽,这是由于晶粒度减小和晶格缺陷的存在造成了峰宽宽化[19]。此外,在约20°时出现小的“馒头峰”,分析认为是氧化生成的无定型二氧化硅。

图5 火花放电法制备产物的TEM图

图6 火花放电法制备产物的XRD图

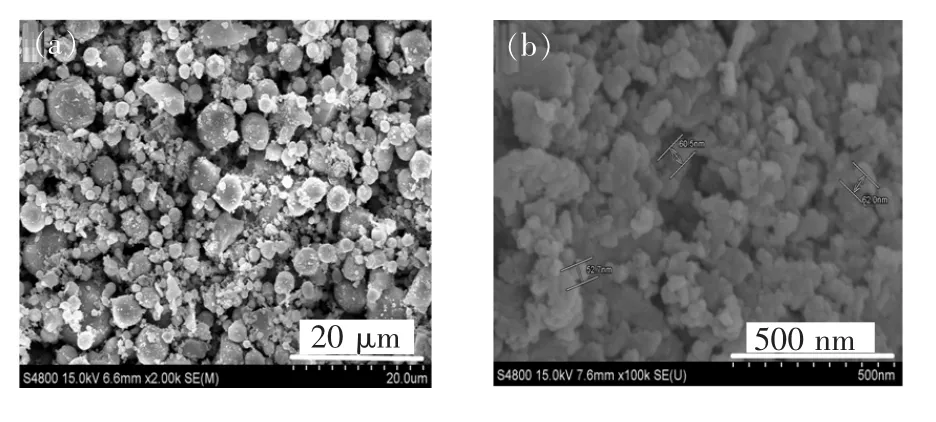

同时,对组合法制备的纳米硅颗粒进行表征分析。图7a是采用大脉宽火花放电制备的原始产物,相比小脉宽条件下的产物,其颗粒的粒径更大、尺寸分布不均,且表面附着的小颗粒明显减少。这是由于随着脉宽增加,放电通道的能量密度减小,从而导致气化比例减小,小颗粒的产量变低。图7b是图7a所示产物经高能球磨后所得的纳米硅颗粒,其颗粒的中径(D50)为80 nm,外形呈层片状,在干燥后也出现了团聚。

图7 组合法制备产物的SEM图

由图8所示的EDS图可见,产物中只存在硅、金两种元素的波峰,这说明球磨前的提纯工艺有效地去除了火花放电制备过程中引入的杂质,加上高能球磨过程中几乎不引入新的杂质,从而可制备出纯度较高的纳米硅颗粒。

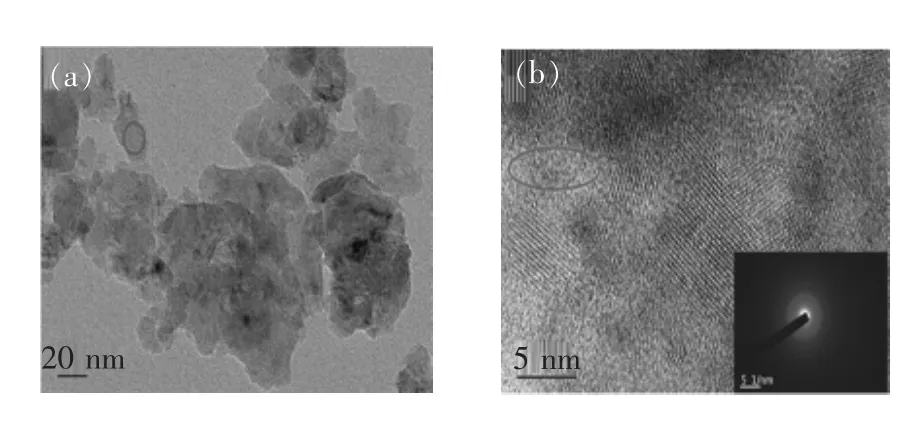

图9是纳米硅颗粒的TEM图。由图9a可见,纳米硅颗粒发生了团聚和重叠,但颗粒之间也有明显的界限。图9b为图9a所示圈出区域的高分辨图像,可见颗粒内部有明显规则的晶格线,且几乎未出现非晶区域和较多的层错缺陷。分析认为,颗粒边缘处的非晶区域应该是氧化形成的二氧化硅层。从图9b右下角所示产物的电子衍射花样图可观察到明显的衍射环和斑点,这说明产物结晶度高[20]。因此,组合法制备的纳米硅颗粒的晶体缺陷更少、晶体结构更好,与火花放电法制备的纳米硅颗粒有明显的区别,这也间接验证了二者制备原理的差异。

图8 组合法制备产物的EDS图

图9 组合法制备产物的TEM图

由图10可见,高能球磨前、后产物的XRD图谱所示出峰位置相同,但衍射峰的峰强出现了明显下降,且峰宽宽化,这是由于硅颗粒尺寸减小所造成的。从XRD图谱中还可得出制备的纳米硅颗粒为晶体纳米硅颗粒。

图10 组合法制备产物的XRD图

3 结论

针对目前纳米硅颗粒制备路线复杂、成本高、设备要求严苛等问题,本文首先从火花放电的副产物中成功制备出粒径为30~50 nm的纳米硅颗粒。针对单一火花放电法制备纳米硅颗粒存在的低产率、晶体缺陷较多的情况,又采用火花放电和高能球磨组合法制备纳米硅颗粒,极大地提高了纳米硅颗粒的产率,并有望成为大规模制备纳米硅颗粒的途径。利用SEM、EDS、XRD、TEM等表征手段对两种方法制备产物的微观结构进行了表征分析,得出以下结论:

(1)确定了火花放电法制备和提纯纳米硅颗粒的工艺路线,成功制备出粒径约为30 nm的球形纳米硅颗粒。

(2)针对火花放电法制备纳米硅颗粒存在低产率(1 g/h)的情况,采用火花放电和高能球磨组合制备的思路,成功制备出中径(D50)为80 nm的层片状纳米硅颗粒,其产量可达100 g/h,有望成为大规模制备纳米硅颗粒的一种途径。

(3)由于两种方法的制备原理存在差异,所制备的纳米硅颗粒在微观形貌及晶体结构上有所区别。其中,火花放电制备产物大多数呈球形,其纳米硅颗粒内部存在层错等晶体缺陷,并出现了非晶区域;而组合法制备产物呈层片状,其纳米硅颗粒内部层错缺陷较少,且几乎未出现非晶区域,有更好的晶体结构。

参考文献:

[1]ARICÒ A S,BRUCE P,SCROSATI B,et al.Nanostructured materials for advanced energy conversion and storage devices[J].Nature Materials,2005,4 (5):366-377.

[2]LIANG C,DAIS.Synthesisofmesoporouscarbon materials via enhanced hydrogen-bonding interaction[J].Journal of the American Chemical Society,2006,128(16):5316-5317.

[3]LUO Wei,WANG Xingfeng,MEYERS C,et al.Efficient fabrication of nanoporous Si and Si/Ge enabled by a heat Scavenger in magnesiothermic reactions[J].Scientific Reports,2013,3:2222.

[4]HOLZAPFEL M,BUQA H,HARDWICK L J,et al.Nano silicon for lithium-ion batteries[J].Electrochimica Acta,2006,52(3):973-978.

[5]HOVINGTON P,DONTIGNY M,GUERFI A,et al.In situ Scanning electron microscope study and microstructural evolution of nano silicon anode for high energy Li-ion batteries[J].Journal of Power Sources,2014,248:457-464.

[6]LI Jing,LEWIS R B,DAHN J R.Sodium carboxymethyl cellulose-a potential binder for Si negative electrodes for Li-ion batteries[J].Electrochemical and Solid-State Letters,2007,10(2):A17-A20.

[7]KASAVAJJULA U,WANG Chunsheng,APPLEBY A J.Nano-and bulk-silicon-based insertion anodes for lithium-ion secondary cells[J].Journal of Power Sources,2007,163(2):1003-1039.

[8]GOLODNITSKY D,LIVSHITS E,KOVARSKY R,et al.New generation of ordered polymer electrolytes for lithium batteries[J].Electrochemical and Solid-State Letters,2004,7(11):A412-A415.

[9]YANG Y,MCDOWELL M T,JACKSON A,et al.New nanostructured Li2S/silicon rechargeable battery with high specific energy[J].Nano Letters,2010,10(4):1486-1491.

[10]MAGASINSKI A,ZDYRKOB,KOVALENKOI,etal.Toward efficient binders for Li-ion battery Si-based anodes:polyacrylic acid[J].ACS Applied Materials and Interfaces,2010,2(11):3004-3010.

[11]CHEN Jingbo,ZHAO Hailei,HE Jianchao,et al.Si/MgO composite anodes for Li-ion batteries[J].Rare Metals,2011,30(2):166-169.

[12]WANG Lili,JIANG Jisen.Preparation of α -Fe2O3nanoparticles by high-energy[J].Physica B:Condensed Matter,2007,390(1-2):23-27.

[13]GE M,RONG J,FANG X,et al.Porous doped silicon nanowires for lithium ion battery anode with long cycle life[J].Nano Lett,2012,12(5):2318-2323.

[14]VONS V A,SMET L C P M D,MUNAO D,et al.Silicon nanoparticles produced by spark discharge[J].Journal of Nanoparticle Research,2011,13(10):4867-4879.

[15]ZHANG Wei,WANG Wei,HONG Juan,et al.Preparation of silicon nan spheres by using electrical discharge machining method[J].Applied Mechanics and Materials,2012,130-134:980-983.

[16]王智,吴重庆,简水生.LICVD制备纳米SiO2粉末工艺研究[J].激光杂志,1998(2):22-26.

[17]王卫乡,吉玉泓,梅宴标,等.激光合成硅粉中的分形结构[J].华南理工大学学报(自然科学版),1996,24(增刊):16-19.

[18]王明,谌启明.表面活性剂在超细硬质合金球磨工艺中的作用及研究进展 [J].稀有金属与硬质合金,2008,36(4):49-52.

[19]刘英才.纳米硅材料的制备工艺研究及微观结构表征[D].济南:山东大学,2003.

[20]YIM C H,COURTEL F M,ABU-LEBDEH Y.A high capacity silicon-graphite composite asanode for lithium-ion batteries using low content amorphous silicon and compatible binders[J].Journal of Materials Chemistry.A,2013,1(28):8234-8243.