1 000 MW机组锅炉吹灰汽源改造节能分析

2018-05-17陈开峰阮圣奇

陈开峰, 阮圣奇, 吴 仲

(中国大唐集团科学技术研究院有限公司 华东分公司, 安徽 合肥 230031)

0 引言

锅炉受热面吹灰、结渣对锅炉运行的经济性和安全性有着较大的影响,合理的吹灰方式和吹灰汽源能有效提高锅炉效率,降低主、再热蒸汽的温度波动,提高锅炉运行的经济性[1, 2]。目前大型火电机组锅炉吹灰系统在设计时常采用分隔屏过热器出口蒸汽,经减压调节后进入锅炉吹灰器和空气预热器。由于蒸汽参数高,不但造成了严重的热量浪费,也增加了设备投资和维护成本。近年来,较多300~600 MW机组对采用主蒸汽系统的吹灰汽源进行了改造,将吹灰汽源由主蒸汽系统改至再热冷段管道,提高了机组运行的安全性和经济性[3-5]。

热电联产热平衡简化计算方法能够较为准确地计算供热机组热经济性能指标,但在大型机组吹灰汽源节能计算中的应用却少有文献介绍。同时,对于参数更高、结构和热力系统更复杂的 1 000 MW超超临界机组,其运行特性、循环热效率与常规300~600 MW机组差异较大,因而吹灰汽源对机组经济性的影响也有较大差异。本文针对1 000 MW超超临界大型火电机组,利用热电联产的原理,在同等发电量和满足锅炉吹灰汽源要求的条件下,分别对采用分隔屏过热器出口抽汽和再热冷段管道抽汽的吹灰系统进行计算,并分析其经济性。

1 机组及改造情况介绍

1.1 改造情况简介

某1 000 MW机组锅炉为超超临界变压运行直流锅炉,采用单炉膛、П型布置、悬吊结构。锅炉出口蒸汽参数为26.25 MPa/605 ℃/603 ℃,对应汽机参数为25 MPa/600 ℃/600 ℃。汽轮机采用超超临界、一次中间再热、单轴、四缸四排汽、双背压、八级回热抽汽、凝汽式机组。

原配置锅炉炉膛吹灰器和空预器吹灰器汽源抽自分隔屏过热器的出口,经减温减压送往吹灰器,吹灰器采用程序自动控制。

改造方案:保留原来由分隔屏至后屏过热器管道引出的吹灰管路,用于锅炉低负荷运行时空气预热器和本体吹灰;增设一路取自再热冷段管道的吹灰管路,主要用于空气预热器和炉膛本体在高负荷时的吹灰。改造费用总计55万元。

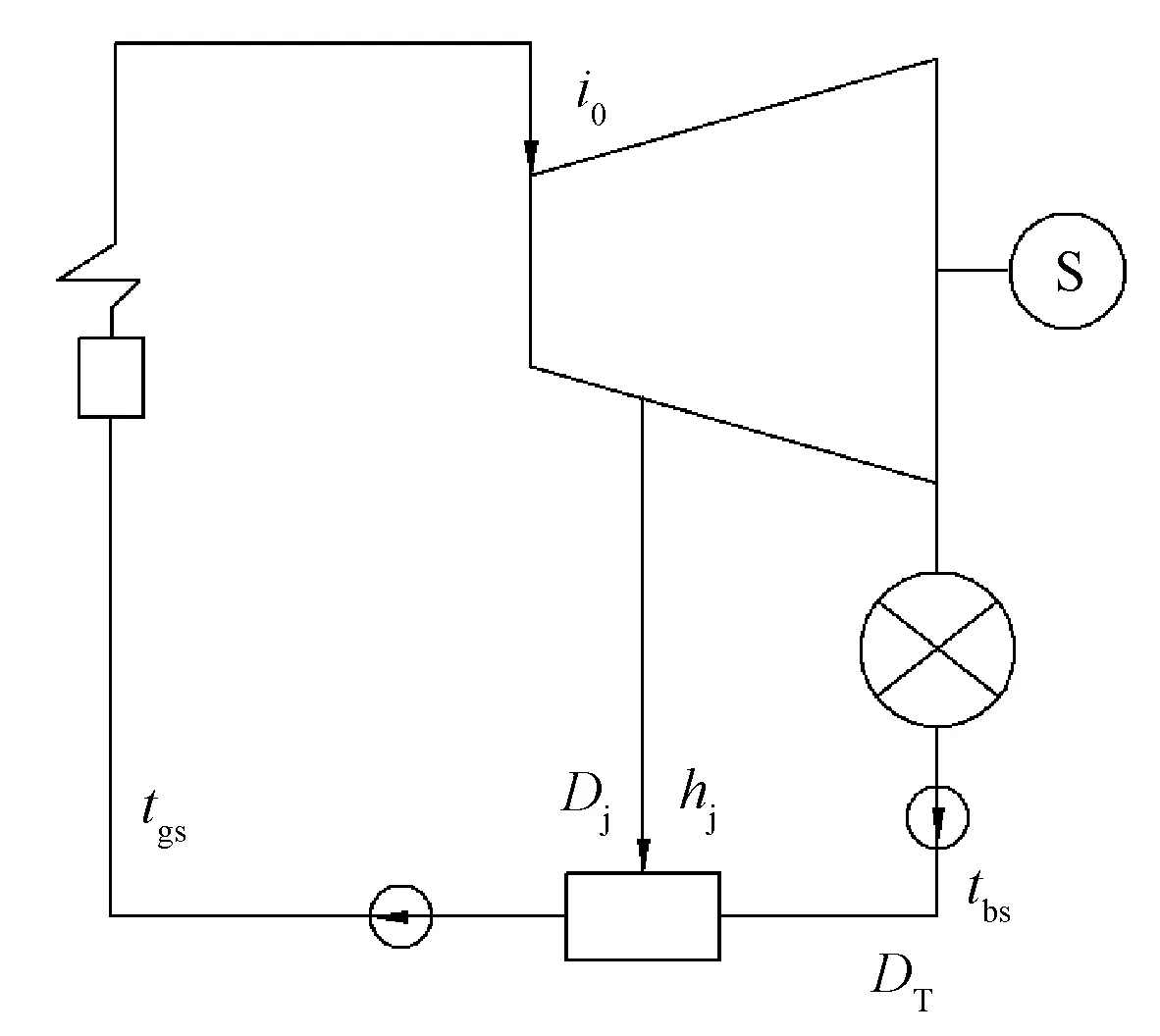

系统原理设计图见图1。

图1 吹灰系统改造系统图

1.2 改造后运行及安全性评估

为满足炉膛吹灰器、长伸缩式吹灰器及空气预热器的吹灰要求,吹灰汽源需根据机组负荷情况进行切换。改造后,机组在500~1 000 MW负荷运行时,再热冷段蒸汽压力>2.5 MPa,温度大于245 ℃,再热冷段蒸汽可以满足炉膛吹灰器和长伸缩式吹灰器的运行要求,其过热度也满足空气预热器的吹灰要求。但在机组负荷小于500 MW时,再热冷段蒸汽参数降低,此时采用原分隔屏出口过热器出口蒸汽气源。

机组正常运行负荷率一般大于50%,即在500~1 000 MW负荷段运行,分隔屏过热器出口蒸汽压力范围为18~27 MPa,而再热冷段蒸汽压力为2.5~5.1 MPa,可见采用再热冷段蒸汽气源显著地减小了吹灰系统调节阀前后压差,提高了设备运行的可靠性。

同时,吹灰系统调节阀前手动阀作为隔离用阀门,改造前正常运行时需保持全开,检修时关闭,由于工作压力较高,时常发生阀芯脱落、阀杆跑偏和阀门盘根漏汽等故障,人员操作时风险较高。改造后原汽源作为备用,该阀门正常运行时保持关闭状态,避免高压蒸汽冲刷,提高运行的安全性。

因此,通过汽源改造,可降低吹灰系统工作参数,改善设备的运行条件,提高设备的可靠性和安全性。

1.3 机组主要参数

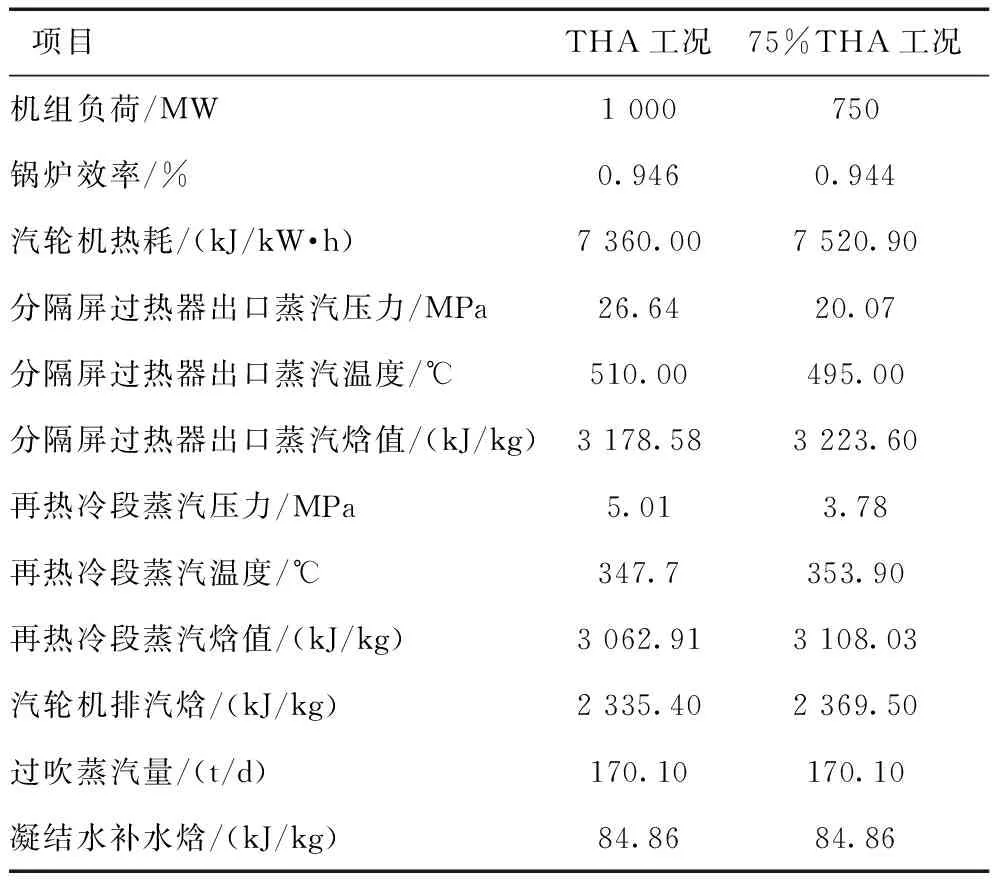

机组的主要性能参数如表1所示。

由于锅炉吹灰非连续进行,表1中吹灰蒸汽量以天为单位的吹灰用汽量。节能量的计算也以天为单位,计算不同负荷时机组每天节能量。

表1 机组主要参数

2 热平衡计算法的应用

2.1 机理分析

热电联产节能的机理主要有两方面[6]:一方面,热电联产发电部分固有的热力学冷源损失用做了供热,从而节约了燃料,称为“联产节能”;另一方面电厂的大型锅炉效率比分散小锅炉热效率高,从而节约了燃料,称为“集中节能”。

对于锅炉吹灰采用不同汽源时的节能量计算,符合“联产节能”的条件,可以采用热平衡法计算不同位置抽汽对机组煤耗的影响。对于采用分隔屏过热器出口蒸汽汽源的吹灰系统,机组煤耗量由3部分组成:吹灰蒸汽热量的煤耗量、吹灰抽汽内部联产发电煤耗量、凝汽器汽流发电的煤耗量;对于采用汽轮机做功后抽汽的吹灰系统,机组煤耗量由3部分组成:吹灰蒸汽热量的煤耗量、吹灰抽汽联产发电的煤耗量、凝汽汽流发电的煤耗量。两种系统节能量对比,以相同的吹灰蒸汽量(不同汽源消耗的蒸汽热量不同)和相同的机组发电量为基准。

2.2 计算方法

分析不同供热抽汽方式对汽轮机热经济性的影响时,热力计算方法较为常用的有常规热平衡法、简化热平衡法和等效焓降法等[7]。本文采用简化热平衡法进行计算,得到采用不同吹灰汽源时机组的热经济性指标。

热电联产机组总的煤耗量,包括机组供汽热量的耗煤量与机组发电耗煤量,而机组发电量分为供汽汽流发电量和凝汽器汽流发电量,计算过程如下所示。

2.2.1 发电量计算

(1)供汽汽流发电量计算

供汽汽流发电量WT包括供汽汽流外部联产发电量Wo和供汽汽流内部联产发电量Wn,即:

WT=Wo+Wn

(1)

其中供汽汽流外部联产发电量即供汽汽流抽出前在汽轮机膨胀做功产生的发电量,按式(2)计算:

(2)

式中:DT为供汽抽汽量,kg;h0为汽轮机主汽进汽焓,kJ/kg;hT为汽轮机供汽抽汽焓,kJ/kg;ηj、ηd为汽轮发电机组的机、电效率。

供汽汽流内部联产发电量由各级抽汽加热供汽汽流的返回水(由供汽返回凝结水和补水组成,对于吹灰系统用汽,返回水全部为补水)。供汽汽流的实际回热系统相当复杂,而供汽汽流的回水又不是固定的进入某一级加热器,因此用加热器热平衡的方法求各级加热器的抽汽量是很复杂也很困难的。

图2 供汽汽流的假想回热系统

本文中,内部联产发电量采用假想回热循环法的简化算法进行计算,即用一级假想的混合式加热器代替回水所经过的各级加热器,如图2所示。详细计算过程如下:

假想加热器抽汽饱和温度

(3)

式中:tj为假想加热器抽汽饱和温度,℃;tgs为给水温度,℃;tbs为供汽回水温度(补水),℃。

假想加热器抽汽焓值hj。由假想抽汽饱和温度tj,查得对应的饱和蒸汽压力pj,再由汽轮机过程线上与pj压力线的交点可查得假想抽汽焓jh。

假想加热器抽汽量

(4)

供汽汽流内部联产发电量

(5)

(2)凝汽汽流发电量计算

在已知总发电量的情况下,可由供汽汽流联产发电量计算出凝汽汽流发电量:

WN=W-WT

(6)

式中:W为机组总发电量,kW·h。

2.2.2 耗煤量计算

(1)电厂生产电能的耗煤量

热电联产机组发电耗煤量分别由供汽汽流发电耗煤量和凝汽汽流发电耗煤量计算得出,两者冷端损失不同,机组发电效率也不同。

发电耗煤量Bd通过式(7)计算:

(7)

其中供汽汽发电流煤耗率:

(8)

式中:QL为为煤种的低位发热量,kJ/kg;ηgl、ηgd为锅炉效率、管道效率。

凝汽汽流发电煤耗率:

(9)

(2)电厂供汽生产热能的耗煤量Bo:

(10)

其中供汽热量:

QT=DT(hT-hbs)/106

(11)

式中:hbs为汽轮机供汽补水焓,kJ/kg。

(3) 电厂总耗煤量B:

B=Bo+Bd

(12)

根据“联产节能”的原理,锅炉吹灰消耗蒸汽,当作供热蒸汽,通过计算联产发电耗煤量和供汽损耗热量的耗煤量,得出机组总耗煤量。分别对吹灰系统采用不同蒸汽汽源时机组总耗煤量的计算,比较不同方案的经济性。

3 节能分析与比较

以汽轮机进汽参数、机组发电负荷以及锅炉煤质不变为基准,假定采用两种汽源时吹灰用汽量相同,且冷段抽汽量对汽轮机凝汽汽流发电效率没有影响的条件下,用热电联产机组热平衡方法计算两种负荷工况下的能耗,计算结果如表2所示。

表2 改造后不同负荷工况下综合收益比较

注:标准煤价按700元/t计算。

从表2中可知,在THA工况下,吹灰汽源从分隔屏过热器出口改至再热冷段管道,年节约标煤量850 t,年收益59.49万元;75%THA工况下,年节约标煤量1 197.1 t,年收益83.80万元。由于不同负荷时,锅炉每日吹灰用汽量几乎相同,机组负荷越低,在年发电量相同的情况下,机组实际运行天数越多,总吹灰用汽量越多;同时机组运行负荷越低,吹灰用汽产生的联产发电量占总发电量比例(热化发电率)越高,而供汽汽流发电煤耗率远低于凝汽汽流发电煤耗率,因此低负荷采用冷再汽源时机组收益更加显著。而机组实际年平均负荷率在75%左右,因此表2中75%THA工况计算收益更接近机组实际运行收益。

每台机组吹灰汽源改造费用总计57万元,按75%THA工况年收益83.8万元核算,0.68年即可收回改造成本,因此吹灰汽源采用再热冷段蒸汽汽源具有显著的节能效益。

4 结论

针对1 000 MW超超临界机组,介绍了吹灰汽源改造方案,评估了改造后机组运行的安全性,并采用热电联产的原理分析计算了不同吹灰汽源时机组经济性,可以得出以下结论:

(1)吹灰汽源由分隔屏过热器出口改至再热冷段,可以提高吹灰系统设备的使用寿命,提高机组安全性。

(2)吹灰汽源改为再热冷段蒸汽可以取得显著的经济效益,THA负荷工况时年收益达79.32万元,75%THA负荷工况时年收益可达83.8万元。以75%THA负荷工况核算,改造后运行0.68年即可收回改造成本。

(3)进行吹灰气源改造时,应保留原分隔屏过热器吹灰汽源系统作为备用,采用增设再热冷段汽源的方法。机组负荷过低,再热冷段参数无法满足吹灰的要求时,采用原汽源进行吹灰。

参考文献:

[1]王晓晖, 张杰. 燃煤锅炉吹灰系统运行方式优化[J]. 发电设备, 2015,29(4):268-272.

[2]杨小海,李永华,黄钢英.300 MW机组锅炉吹灰优化的经济性研究[J].锅炉技术,2013,44(1):15-18.

[3]杨慎宝,李永华,张晓安.锅炉吹灰不同抽汽汽源的经济性分析[J].锅炉技术,2013,44(2):17-19.

[4]吴永科, 陈志华, 张玄. 630 MW机组锅炉吹灰汽源点选择经济性分析[J]. 发电设备, 2014,28(5):356-358.

[5]黄莉莉, 李建河. 300 MW燃煤锅炉蒸汽吹灰器汽源改造[J]. 电力科学与工程, 2011,27(6):67-70.

[6]钟史明, 陈效儒, 刘龙海. 热电联产的节能分析[J]. 热电技术, 2004(1):9-13.

[7]李代智, 周克毅, 徐啸虎,等. 600 MW火电机组抽汽供热的热经济性分析[J]. 汽轮机技术, 2008, 50(4):282-284.