球杆仪检测数控机床精度的方法研究

2018-05-17雷楠南

◎雷楠南

(三门峡职业技术学院 机电工程学院,河南 三门峡 472000)

在影响数控机床加工精度的众多因素中,机床的动态误差是主要因素。因为机床的制造、安装误差必然会引起运动的误差,所以机床运动精度对于精密加工而言不可或缺[1]。在数控机床运动精度检测方面,目前应用较为广泛的是雷尼绍激光干涉仪、球杆仪。与激光干涉仪相比,球杆仪在检测机床的动态性能时,通过其圆轨迹测量曲线几乎可以反映机床中所有误差项,且具有测量精度较高、成本低[2]等优点。此外,利用雷尼绍球杆仪测试软件,不仅可以自动对测试数据进行诊断分析,得到如反向间隙、反向跃冲、伺服不匹配、垂直度、直线度等诊断值,还可分析出各误差因素所占百分比。对于数控机床生产厂家而言,通常需要根据球杆仪诊断结果来确定误差因素,进而采取合理的措施来调整数控机床。在实际应用中,很多时候会利用激光干涉仪配合球杆仪快速地调整机床。

1 雷尼绍球杆仪测量系统的组成及原理

雷尼绍球杆仪测试系统主要硬件由球杆仪和中心座组成,中心座上装有中心杯,测量时还需要在机床主轴上安装工具杯。测试时,首先要在机床上选定测试位置,安装好中心座及中心杯;然后,在机床主轴上将工具杯安装到适当的刀柄上;最后,安装、调整球杆仪如图1所示[3]。

球杆仪本身是一个精密线性传感器,能精确测量出在球杆仪标称长度内的伸缩量[4]。测量时,球杆仪一端吸附在主轴端的工具杯上,另一端吸附在中心座上的中心杯内。当机床按照所编制的程序进行360°回转时,由于机床误差必然会导致球杆仪杆长发生微小的伸缩量变化。球杆仪传感器将这些变化量信号进行处理后与计算机进行无线通信,以QC20-W球杆仪为例,它使用蓝牙技术与计算机进行通讯,所以计算机上必须提供蓝牙功能。如图1所示,测量XY平面时,杆长变化值是两个方向的综合误差,所以只能识别出两个方向的误差。设中心座上中心杯球心位置为坐标系原点O(0,0),P(x,y)为机床主轴端工具杯上球心位置坐标。当机床运动到目标位置P(x,y)时,设机床实际位置为P'(x',y'),则机床的空间误差可表示如下[4]:

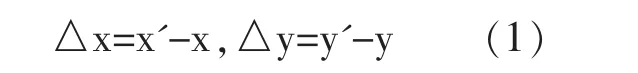

式中,△x、△y为点P位置的位移误差。设OP的理想半径长度为R,△r为P点在半径方向的误差。因为测试过程中必然存在误差,所以有下式成立:

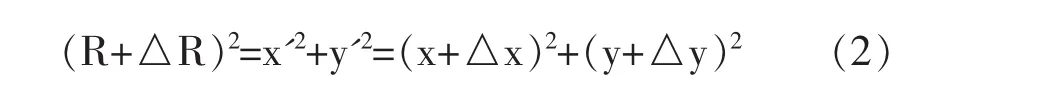

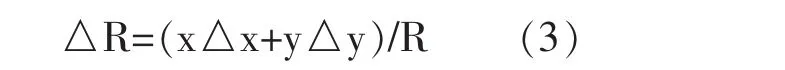

如果不考虑二阶以上的高次误差项,且因为R=x2+y2,由(2)式可以简化如下:

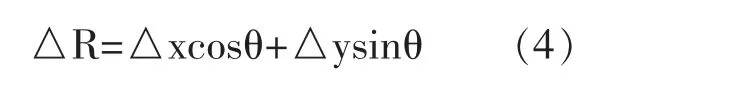

又因为x=Rcosθ,y=sinθ,所以可知点P处的球杆仪测试半径误差关系式如下:

公式(4)为球杆仪测试的基本方程式,在球杆仪测试过程中,沿360°圆周测试出所有,即可得到圆度误差曲线。

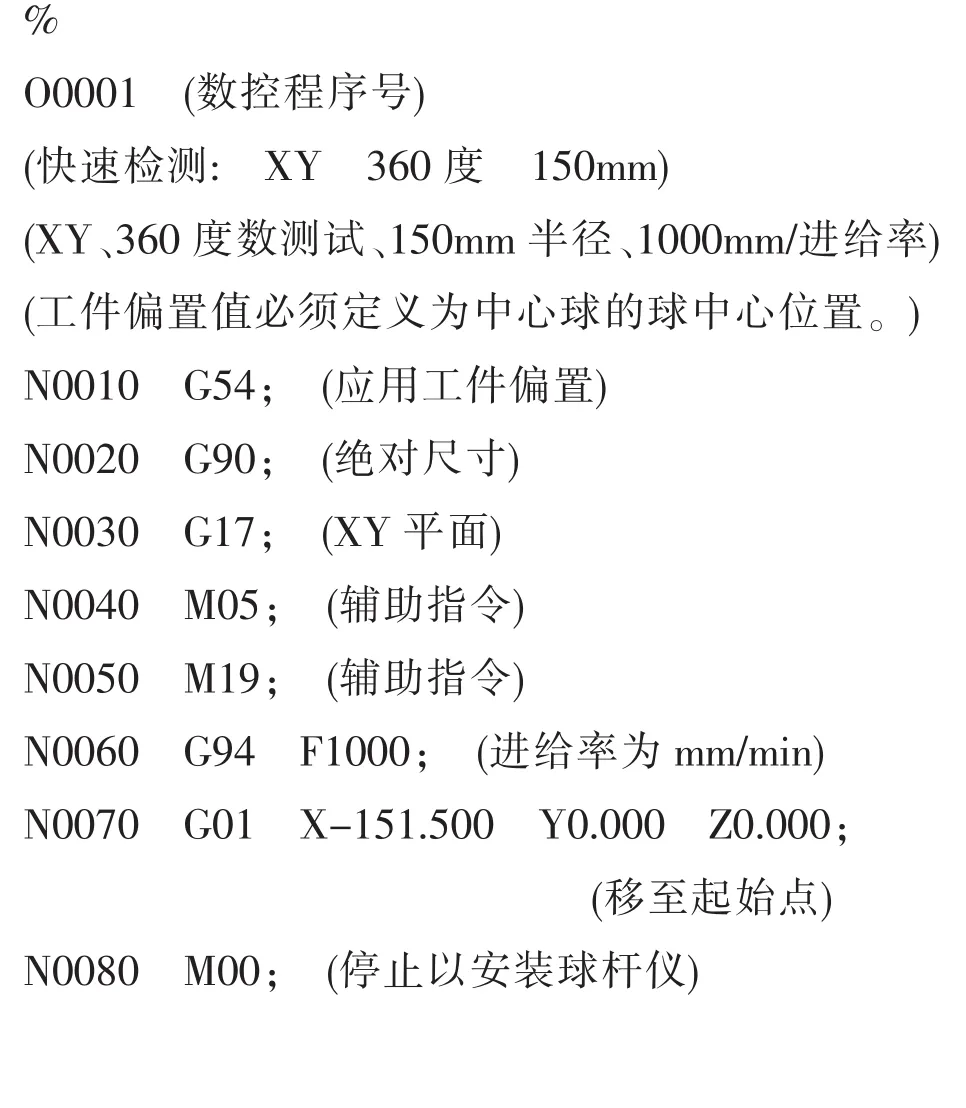

3 球杆仪测试程序编制

球杆仪在测试过程中,机床在XY平面上驱动球杆仪绕中心座固定组件做360°旋转进行数据采集。因此,需编制测试程序使数控机床驱动球杆仪运行360°圆轨迹。为了保证球杆仪在数据采集圆轨迹时获得恒定速度,通常使数据采集前后各有180°的角度越程。因此在编制数控机床程序时,要保证球杆仪在逆时针和顺时针方向分别连续运行两个圆周。数控程序编制时,既可通过手工编写典型的测试程序也可利用球杆仪测试软件自动生成测试程序。不管采用哪种编程方式,在测试前,一定要对机床运行程序进行模拟调试,确保机床运动轨迹正确后才能进行数据采集测试。编程时,通常用G54指令将机床原点转移到球杆仪中心座中心球的球心位置。下述程序为测试MVC400数控加工中心Y工作台平面圆度时所编制的测试程序。

图1 球杆仪测试系统

4 球杆仪测试诊断及误差消除措施

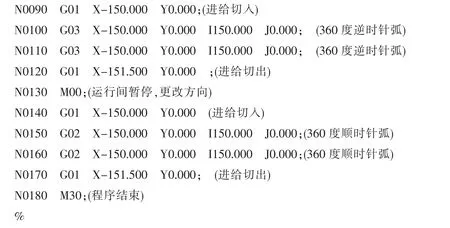

以MVC400数控加工中心为例进行球杆仪测试,测试系统硬件安装过程如下:首先,在工作台XY平面上安装好中心座及中心杯;然后,在机床主轴上安装好工具杯;最后安装调整好QC20-W球杆仪,使球杆仪两端中心球分别吸附在中心杯和工具杯。因为球杆仪标准长度为150mm,测试起始角度为0°,终止角度为360°,越程角度为180°,进给率1000mm/min,所以在球杆仪测试软件中需要设置相关参数,完成设置后即可打开蓝牙通信联机进行圆度测量。在测试MVC400数控加工中心工作台XY平面圆度时,中心座安装在工作台的中心位置,测试结果如图2所示。在图2中,不仅可以观察到测试的圆度为44.2um,而且可以看到各项误差诊断值及其在影响圆度误差因素中所占的百分比和误差诊断图形。引起圆度误差的因素中,X、Y轴垂直度误差为101.9um/m,占比35%;比例不匹配误差为17.2um,占比20%;反向跃冲和反向间隙分别占15%和8%。

4.1 垂直度误差原因及消除

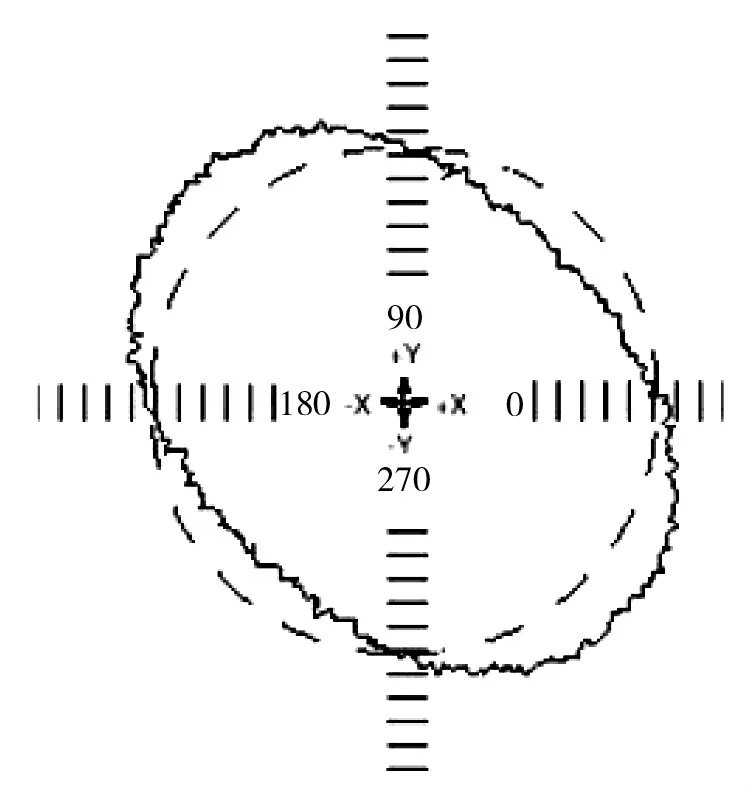

查阅球杆仪诊断手册[5],可知垂直度误差为机器误差,其误差图形呈椭圆形沿45°或135°对角方向拉伸变形如图3所示。垂直度误差图形还具有在顺时针和逆时针方向测试时,轴的拉伸方向相同、拉伸量不受进给率的影响的特点[6]。当垂直度误差为正值表示两轴正向夹角超过90°,为负值表示两轴正向夹角小于90°。此处,垂直度误差诊断值为101.9um/m,且图2中误差图形与图3类似,表明MVC400数控加工中心X轴与Y轴夹角大于90°。因为该数控加工中心使用时间较长,所以导致垂直度误差的可能原因有如下几种:机床导轨磨损导致的在坐标轴运动时轴中有一定间隙;机床轴刚性不够导致某些部位不直;两轴间存在局部弯曲或机床轴可能整体不直。针对上述原因,可采取的措施是在机床的各部位重复测试,进一步判断垂直度误差是否仅在局部发生还是影响整台机床。如果误差仅为局部,则在加工零件时应使用机床上不受垂直度误差影响的部位来加工。如果整台机床均受垂直度误差的影响,那么则应重新调整机床坐标轴。如果机床导轨出现严重磨损,则需要更换导轨。

图2 XY平面球杆仪诊断值及误差图形

4.2 比例误差原因及消除

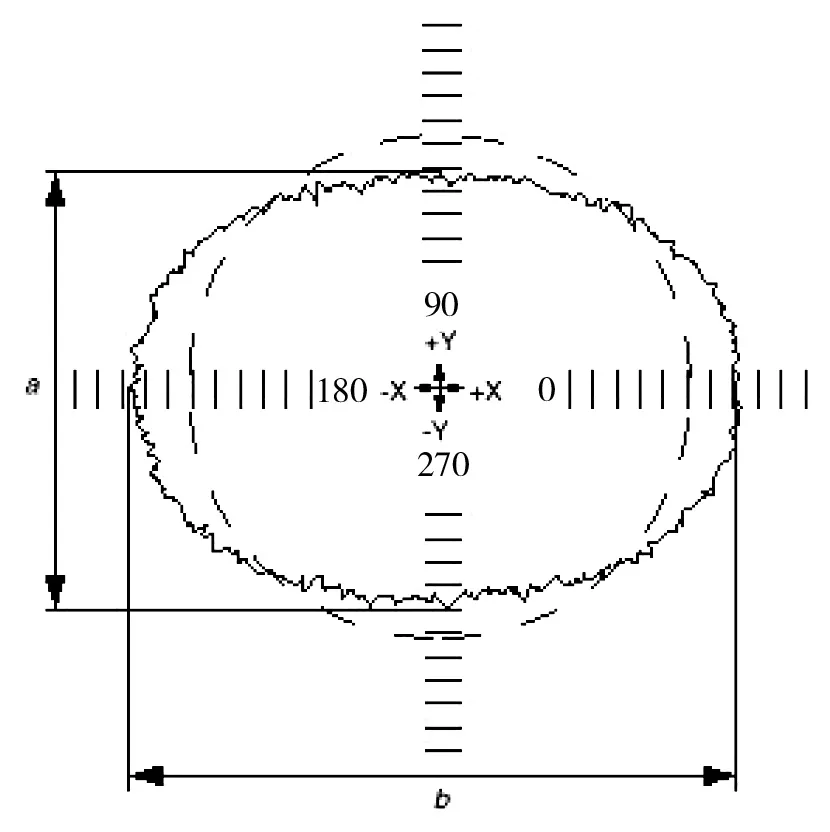

比例不匹配又称比例误差,指的是测试过程中被测轴间的行程差,其误差图形也为椭圆形如图4所示。比例不匹配图形的特点是沿0°或90°轴方向拉伸变形,拉伸变形不受数据采集顺时针或逆时针方向的影响,且拉伸变形量大小不受进给率的影响。比例不匹配误差可通过将X轴直径减去Y轴直径得到,单位为微米。如果测得的比例不匹配值为正值,那么X轴移动距离超过Y轴;反之,则Y轴移动距离超过X轴。此处,比例不匹配值为17.2um,可见X轴移动距离超过Y轴。导致比例不匹配误差的可能原因有如下几种:滚珠丝杠故障导致丝杠螺距误差;导轨不直或刚性不足导致机床可能存在角度误差,使X轴和Y轴在移动时倾斜出测试平面。针对比例不匹配误差原因,可采取的措施是检查滚珠丝杠及机床导轨是否良好,若存在故障则应通过调整丝杠螺距误差或更换导轨来消除比例不匹配误差,进而提高机床运动精度。

4.3 反向间隙、跃冲误差原因及消除

机床反向间隙通常是由滚珠丝杠螺母副间隙、导轨副间隙等导致的机器在被驱动换向时出现的运动停顿现象。可能原因有如下几种:滚珠丝杠端部浮动、驱动螺母磨损、导轨磨损或滚珠丝杠预紧力过大引起丝杆扭转等。因为机械零部件的制造、装配误差等原因,反向间隙不可能被全部消除,只要使其满足机床运动精度要求即可。若反向间隙过大时,一般需要根据测量的误差值大小,先更换磨损的机器零件;然后,可利用数控系统反向间隙补偿方法进一步减小反向间隙误差。由图2中的诊断值可知,X轴反向间隙误差值为3.4um且影响因素百分比仅占8%,能够满足机床运动精度要求。此外,由于影响机床精度的各误差因素很多是相关联的,所以通过垂直度误差及比例误差的消除,可能会使反向间隙误差值进一步减少,所以此处不必单独考虑消除反向间隙误差。

图3 垂直度误差图形

图4 比例误差图形

反向跃冲指的是当机床坐标轴向某一方向驱动,然后必须向相反方向反向移动,在换向处机床不是平稳反向运动而可能短时的黏性停顿。引起这种黏性停顿现象的原因有如下几种:该坐标轴驱动电机扭矩不够,造成在换向处由于摩擦力的方向发生改变而出现黏性停顿;机床在进行反向间隙补偿时伺服响应时间不准确,从而导致机床不能准时地对反向间隙施加补偿而出现停顿;伺服响应在伺服换向点很差,导致坐标轴运动在换向时出现短暂延时。反向跃冲的消除方法如下:利用机床控制系统的去除尖峰能力来限制反向跃冲的影响;或者采用各种不同机器进给率进行一系列测试,找出该机器上反向跃冲对加工影响最小的进给率,以便在圆弧插补过程中采用适合精加工的最佳进给率。观察图2中的诊断值可知,X轴反向跃冲误差最大值为4.0um且影响因素百分比仅占9%,Y轴反向跃冲误差最大值为2.5um且影响因素百分比仅占6%,针对该机床实际情况,可进行伺服优化,通过调整伺服响应时间来减小反向跃冲的影响。

5 结束语

利用球杆仪测量数控机床误差是一种效率高、操作简便且测量结果具有较高可信度的方法。球杆仪不仅能快速地对数控机床精度进行检测,还能分析出引起机床圆度误差的各误差项误差值及其所占比例。在球杆仪诊断手册中,针对各种误差分析了误差原因并提供了误差消除的措施。对于从事数控机床生产、调试、维修的一线技术人员而言,可根据测试结果结合球杆仪诊断手册中的误差消除措施对各误差逐项消除,以提高机床调试工作效率。

参考文献:

[1]殷鹏飞,杨林.GCMT2500复合式数控机床的精度检测与误差补偿[J].现代制造技术与装备,2016(10):20.

[2]张大卫,商鹏等.五轴数控机床转动轴误差元素的球杆仪检测方法[J].中国机械工程,2008(22):2737-2741.

[3]虞敏,赵建华,邱明勇,等.基于球杆仪的主轴热误差检测及识别方法[J].机械制造,2015,53(11):86-88.

[4]谭智,孙名佳.基于球杆仪的某立式加工中心精度评价和优化[J].金属加工冷加工,2015(2):38-39.

[5]QC20-W球杆仪培训手册[Z].

[6]石云,郑新胜.球杆仪检测数控机床典型误差的调整方法[J].金属加工冷加工,2011(23):56.