梭床冷挤压成形方案研究与模具设计

2018-05-17张京吴淑芳陈风龙王培安陈卜宁

张京,吴淑芳, 陈风龙,王培安,陈卜宁

(长春理工大学机电工程学院,吉林长春 130022)

0 引言

随着能源的过度消耗,国家提出绿色环保再生产理念,锻造行业面临着制造转型,采用较低的能耗完成等价生产。冷挤压是在常温下对毛坯挤压成形,此挤压工艺可以减少材料切除,生产成本比机械加工方式降低几倍到几十倍,材料利用率最高可以达到80%,并且具有较高的尺寸精度和力学性能[1]。

梭床是纺织厂工业缝纫机中的重要零件之一,其质量好坏直接影响着缝纫性能和经济效益。工作时,必须要求其装配精度高、转速高,零件要有高硬度和高耐磨性的特点。目前,国内主要的成形工艺还是采用车削加铣削的方法,效率不高且浪费材料严重。陈伟等人[2]根据梭床的结构特点采用正反复合挤压成形方法并验证了可行性。

1 冷挤压成形工艺设计

1.1 梭床材料选择

为了保证梭床在使用过程中的力学性能以及生产过程中的技术要求,在冷挤压工艺条件下选取材料,应尽量保证材料具备硬度高、韧性大的特点。初步选择的零件材料为20Cr钢。目前,20Cr钢是我国产量最大、应用最广的几种钢材之一,其韧性比15CrA要差,但该钢具有淬透性高、低温冲击韧性好和回火脆性不明显的特性,可满足此锻件的冷挤压性能要求。查文献[3]可知,20Cr钢的主要化学成分和力学性能分别见表1和表2。

表1 20Cr钢的化学成分

表2 20Cr钢的力学性能

1.2 有限元三维建模

梭床的种类较多,图1是某梭床的二维零件图,通过对它进行工艺分析,为其他类型的梭床提供参考。从图1可以看出,该锻件结构相对简单,属于典型的杯-杆类回转体锻件。为了保证锻件性能,虚线部分为高度方向修边余量。作者利用大型通用建模软件SolidWorks进行建模。图2所示为该梭床的三维模型图。通过对梭床三维建模,进一步掌握其结构特点,为确定成形工艺方案提供准确依据。

图1 二维零件图

图2 三维模型

1.3 毛坯体积确定[4]

在冷挤压成形过程中,依据毛坯体积与挤压件体积相等原则近似计算,由于冷挤压后还需要机加工工序,所以参考表3对锻件加入修边余量,如图1所示。为了保证锻件具有良好的性能,复合挤压件的修边余量将分别进行计算,此锻件的杯部高度为15 mm,小于20 mm,所以高度方向的修边余量Δh为2.5 mm;杆部高度为8 mm,小于10 mm,所以高度方向的修边余量Δh′为2 mm。通过相关计算得出修边余量体积Vb=1 263.847 mm3,毛坯总体积:

V0=V1+Vb=8 611.062+1 263.847=9 873.909 mm3

式中:V0为毛坯总体积(mm3);V1为成形件的体积(mm3);Vb为修边余量的体积(mm3)。

表3 轴对称冷挤压件高度修边余量Δh值 mm

1.4 毛坯尺寸分析[4]

(1)一般情况下,坯料的外径尺寸是由对应凹凸模的尺寸所决定,坯料的外径尺寸要接近成品挤压件的尺寸且能自由放入模具中。因此,坯料直径应满足:

Dp=Do-(0.1~0.2)mm=15-(0.1~0.2)=14.8~14.9 mm

式中:Dp为坯料直径(mm);Do为下凹模外径(mm)。

初步选定坯料的直径为14.8 mm。

通过上述结论可以得出坯料高度H1:

式中:A1为坯料截面面积(mm2)。

初步拟定坯料的尺寸:φ14.8 mm×57.5 mm,如图3(a)所示。

图3 坯料二维图

(2)对于坯料镦粗过程,一般坯料高径比除超长轴类外,其余均不大于2.5~3,但第(1)步中计算尺寸H1/Dp≈3.89>3,不符合技术要求,所以选择直径25 mm的圆形实心棒料并计算高度H2如下:

式中:A2为直径为25 mm坯料截面面积(mm2)。

此时,拟定坯料尺寸:φ25 mm×20.2 mm,如图3(b)所示。

(3)一般锻件进行挤压锻造时,可以通过增大直径、减小高度的方法去除镦粗阶段,所以另选直径为28 mm的圆形实心棒料并计算高度H3如下:

式中:A3为直径为28 mm坯料截面面积(mm2)。

此时,拟定坯料尺寸:φ28 mm×16.1 mm,如图3(c)所示。

2 成形工艺流程方案确定

2.1 成形工艺方案备选

按照此零件外形特点,如采用机加工方式切除成形,就会造成废料量大、工时长、内部结构疏松等缺点,所以采用冷挤压成形工艺,有效节约材料和缩短工时,提高生产效率,再通过机加工方式达到零件质量要求。根据图1的结构特点,初步提出以下3种成形工艺方案:

方案一:坯料采用φ14.8 mm的圆形棒料,挤压过程采用两步工序完成:第一步是对坯料下压35 mm的镦粗阶段,第二步是对镦粗件下压11.5 mm的反挤压阶段。

方案二:坯料采用φ25 mm的圆形棒料,挤压过程采用两步工序完成:第一步是对坯料下压8 mm的镦粗阶段,第二步是对镦粗件下压9.2 mm的正反复合挤压阶段。

方案三:坯料采用φ28 mm的圆形棒料,挤压过程只需一步工序完成。通过对坯料下压13.1 mm的正反复合挤压阶段。

根据挤压成形工艺可知,方案一坯料高径比大于3,在镦粗阶段可能会出现弯曲现象,更重要的是心部应力状态差,易产生锻造缺陷,所以此方案不适合。方案二坯料高径比小于1,虽然通过坯料镦粗过程能使锻件内部结构更加缜密,力学性能提高,减少内部应力的各向异性,但20Cr的硬度相对较高,镦粗可能会在外圆壁产生纵向裂纹,导致锻造失败。方案三通过增大坯料直径,降低坯料高度,从而去除镦粗阶段,对坯料直接正反复合一次成形,相对方案二,缩短了加工时间,提高了生产效率。综上所述,通过对方案二和方案三进行数值模拟分析,确定更加有效的工艺方案。

2.2 边界条件设置

为了减少模拟时间和提高模拟精确程度,将在模拟过程中只采取整体坯料的1/8进行模拟。通过SolidWorks三维画图软件对坯料、凸模和凹模进行三维建模并对其进行装配,把装配体保存为STL格式。

通过DEFORM-3D进行模拟过程中,需要对工艺参数进行设计和预定,再将正反复合挤压方式与反挤压一次成形相对比。其中锻件材料选用20Cr钢(AISI-5120),模具则采用4Cr5MoSiV1(AISI-H13)制造。

具体参数参考文献[5]作以下设置:坯料设置为塑性,温度设置为20 ℃。网格划分采用精细划分中的绝对划分方式,其中Size Ratio为2,Min Element Size为0.3 mm ,划分网格数共42 289个;上、下模设置为刚性,温度设置为20 ℃,上下模的网格划分通过网格生成器中的相对网格设置功能,上模网格数共19 558个,下模网格数共29 230个。坯料与空气之间的热传递系数设置为1 N/(s·mm·℃),上下模的硬度设置为HBC50,成形速度设置为20 mm/s,润滑系数设置为0.12。

2.3 成形结果分析

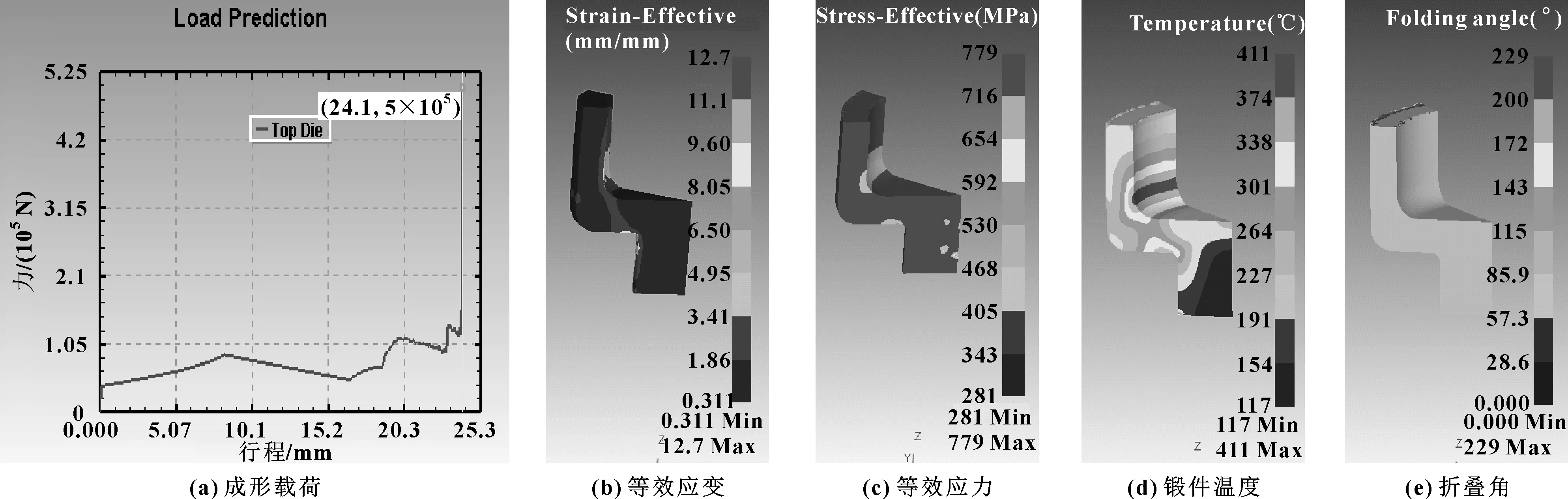

文中从成形载荷、等效应变、等效应力、锻件温度和折叠角等方面进行数值模拟分析。方案二模拟结果如图4所示,方案三模拟结果如图5所示。

图4 方案二模拟结果示意图

图5 方案三模拟结果示意图

(1)成形载荷

成形载荷是整个成形过程中最重要因素之一,成形载荷越小,所需挤压力越小,生产成本越低;同时内部所产生的内应力也会越小,越有利于锻件的实用性。方案二的最大成形载荷为5×105N,方案三的最大成形载荷为4.78×105N,方案二比方案三增加了4.6%。

(2)等效应变

等效应变是用来衡量锻件变形的重要参数,可以看出:最大值主要出现在圆角和杯壁表面,说明在挤压过程中此处的变形最为激烈,方案二的等效应变最大值为12.7 mm/mm,方案三的等效应变最大值为14.3 mm/mm,方案二比方案三降低了11.2%。

(3)等效应力

等效应力是衡量锻件变形过程中所受变形力大小的重要参数,最大等效应力值必须大于材料的屈服强度,才能使材料发生形变,但也必须小于抗拉强度,如果最大等效应力值大于抗拉强度值,坯料将产生断裂现象。方案二的等效应力最大值为779 MPa,方案三的等效应力最大值为805 MPa,两者基本相同,均大于20Cr的屈服强度且小于抗拉强度极限,满足挤压要求。

(4)锻件温度

锻件温度的高低对模具硬度影响较大,锻件温度越高,模具硬度越低,将加大模具与锻件磨损,造成锻件表面粗糙度增大和模具使用寿命缩短;又因为锻件温度越高,所需冷却时间越长,生产效率越低,不符合经济至上理念。方案二的成形温度最大值为411 ℃,方案三的成形温度最大值为372 ℃,方案三比方案二降低9.5%。

(5)折叠角

折叠角是用来衡量挤压件出现折叠现象的重要参数,当折叠角大于270°时,锻件产生折叠的可能性将大大增加。两个方案最大折叠角都出现在杯形上部,属于机加工部分。两方案的最大折叠角基本相同,都在230°左右,小于270°,所以挤压件出现折叠的可能性非常小。

综上所述,分析两种成形方案的模拟结果可知:两种方案的成形因素相差不大且都能满足锻件的技术要求。但方案二在高径比小于1的情况下再进行镦粗工步,加大了锻件成形操作时间、模具制造成本和软化处理成本,因此从模拟结果看,用方案三的工艺过程更适合此锻件生产。

3 模具设计

图6为封闭式正挤压力机模具结构示意图,此模具采用双卸料结构,即上顶出机构和下顶出机构。

(1)当未进行压模时,由于凸模套固定圈7和凸模20的定位作用,凸模套8处于定位状态。进行压模时,凸模套8上端依靠凸模垫板4和凸模固定板5的反作用力固定并下压锻件,此时上复位弹簧并未达到弹性极限,保证挤压力能够满足锻件变形力要求。

(2)挤压完成后上模上行阶段,挤压件可能会由于热效应和挤压作用,被粘在凸模A和凸模套8上时,在压力机导柱9提高上模板2的过程中,依靠上复位弹簧1的弹性力和凸模套8的自重使凸模套下行把挤压件与凸模分离,从而使锻件从凸模中脱落下来。

(3)为了方便取出挤压件,传统锻压机中都会存在顶杆装置,作者设计下复位弹簧12来代替顶杆。当凸模下压时,顶料杆14依靠凹模垫板13的反作用力使之固定,此时下复位弹簧12并未达到极限状态;当凸模上行时,下复位弹簧12压力减小,依靠弹簧弹力把顶料杆14推动上行,自动把挤压件顶出,不消耗外加能量。

(4)在正反复合挤压过程中,由于凹模部分变形量大,产生热能高,易造成凹模硬度降低,从而导致过度磨损,使模具过早失效,造成经济损失。在凹模托板15和凹模套固定圈19上开冷却孔,以便于外接管接头通入冷空气或冷水对凹模套18进行冷却,从而对凹模产生冷却效果,减小挤压磨损,增加使用寿命。

图6 模具结构示意图

4 结论

(1)通过梭床结构分析,精确计算并确定成形工艺方案。运用DEFORM-3D软件对3种工艺方案进行数值模拟。

(2)通过分析模拟结果,从成形载荷、等效应变、等效应力、锻件温度和折叠角等方面研究两种成形方案的异同点,最终确定采用正反复合一次成形方案更适合此锻件生产,为此锻件的实际生产提供了理论方向,具有合理的理论指导意义。

(3)设计了带双卸料机构和冷却孔的新型模具结构,利用上、下复位弹簧替代原有的顶杆装置,依靠弹簧自身的变形力使锻件出模,减少了能量消耗,节约成本。

参考文献:

[1]王晓强,霍颖,刘瑞秀.冷挤压设备现状及发展[J].锻压装备与制造技术,2007,42(3):28-30.

WANG X Q,HUO Y,LIU R X.Present Conditions and Development of Cold-Squeezing Equipment[J].China Metalforming Equipment & Manufacturing Technology,2007,42(3):28-30.

[2]陈伟,陈丹,李炳.缝纫机梭床复合挤压成形数值模拟分析[J].铸造技术,2015,36(10):2 603-2 604.

CHEN W,CHEN D,LI B.Numerical Simulation and Analysis of Composite Extrusion Process for Sewing Machine Shuttle Bed[J].Foundry Technology,2015,36(10):2 603-2 604.

[3]全国钢标准化技术委员会.合金结构钢:GB/T 3077-2015[S].北京:中国标准出版社,2016.

[4]洪慎章.冷挤压实用技术[M].北京:机械工业出版社,2014:71-84,87-109.

[5]张莉,李升军.DEFORM在金属塑性成形中的应用[M].北京:机械工业出版社,2009:44-90.