乌东德水电站上游围堰防渗墙生产性试验施工

2018-05-16

(1.湖北水利水电职业技术学院,湖北 武汉 430070;2.中国葛洲坝集团基础公司,湖北 宜昌 443002)

1 工程概况

乌东德水电站是金沙江下游河段四个水电梯级—乌东德、白鹤滩、溪洛渡、向家坝中的最上游梯级,为Ⅰ等大(1)型工程,大坝、泄水建筑物、引水发电建筑物等主要建筑物为1级建筑物,其他次要建筑物为3级建筑物。乌东德水电站的开发任务以发电为主,兼顾防洪,电站装机容量10200MW,多年平均发电量389.3亿kW·h。

大坝上、下游围堰均采用复合土工膜+塑性混凝土防渗墙+墙下帷幕灌浆的防渗方案。上游围堰防渗墙施工平台高程为832.50m,混凝土防渗墙最大深度90.5m,厚度1.2m;帷幕底线高程727.00m,防渗帷幕沿两岸堰肩接堰顶873.00m高程灌浆平洞,帷幕灌浆最大孔深130m(左堰肩)。防渗墙在开始施工前要求先进行生产性试验,上游试验段施工在上游围堰右岸肩防渗墙轴线832.5m高程平台进行,试验段部位桩号0+171.00~0+211.20。试验段轴线长度为40.2m,共9个槽孔,其中一期槽孔(SF36、SF38、SF40、SF42、SF44)长4.2m,二期槽孔(SF37、SF39、SF41、SF43)长7.2m。施工开始于2014年11月25日,历时140天,成墙面积2346.83m2

2 工程地质条件

上游围堰部位河床覆盖层按物质组成可分Ⅰ、Ⅱ、Ⅲ三大层。

Ⅰ层顺河向厚度变化较大,一般厚4.19~12.39m,最厚19.81m;横河向上中间厚、两岸薄。主要为河流冲积堆积的卵、砾石夹碎块石。

Ⅱ层在顺河向上总体厚度较均匀,一般厚17.82m~23.10m,在围堰外坡脚处尖灭。横河向上厚度变化不大。为崩塌与河流冲积混合堆积,崩塌块石、碎石夹少量含细粒土砾(砂)透镜体。

Ⅲ层在纵、横河向上分布均匀,一般厚15~17m。主要为现代河流冲积形成的砂砾石夹卵石及少量碎块石,物质成分较混杂,为灰岩、大理岩、砂岩、白云岩及辉绿岩等。偶见粉细砂、中细砂透镜体。

堰基河床覆盖层下伏基岩为灰白色极薄~薄层大理岩化白云岩,偶见中厚层灰岩、白云岩。

3 生产试验目的

a.选择合适的造孔机具,通过试验论证适合乌东德水电站地层特点的防渗墙施工设备、施工措施、施工方法和接头孔施工方法。

b.研究不同地层及深度成墙须采用的施工工艺及处理措施,取得固壁泥浆、墙体材料等参数。

c.研究冲击钻机造孔(冲积含漂石砂卵砾石层)的施工方法及工效,研究抓斗能抓挖施工的最佳地层及最适宜的副孔长度。

d.对陡坡崁岩成槽工艺、基岩取样等综合方法进行研究,保证陡坡防渗墙崁岩质量满足要求。

e.通过试验找出适用于该工程地层的施工机械最优化组合型式。

4 试验施工准备

4.1 施工设备选择

CZ-9、ZZ-6A冲击钻机具有地层适应性强,钻机功率大、钻进速度快等特点;SH885型钢丝绳抓斗,主机为水冷涡轮增压柴油发动机,抓体为可旋转式,最大额定总起重量90T,抓取能力强,旋转半径大,发动机返修率低、保证率高;泥浆净化器采用ZX-200;接头管采用YBG400∕1100-3液压拔管机;岩芯取芯采用XY-2B、200型地质钻机。

4.2 施工导墙及施工平台浇筑

导向槽两侧的导墙设计充分考虑冲击钻机、拔管机、抓斗等设备对墙体的压力,墙体结构及标号均能满足拔管的要求。导墙设计为C30钢筋混凝土结构,导墙断面设计为梯形,导墙高度2.0m;前导墙底宽1.5m、顶宽0.8m;后导墙底宽1.5m、顶宽0.8m;两墙间距1.3m。导向槽采用反铲开挖基槽,导向槽模板采用钢模板,钢管支撑,导向槽混凝土采用拌和系统供应混凝土,混凝土搅拌车运输,混凝土浇筑采用溜槽直接入仓。倒浆平台表面浇筑厚30cm钢筋混凝土,排浆沟净宽70cm,浇筑厚30cm钢筋混凝土。

5 试验施工过程及质量控制

5.1 施工工序

施工准备→测量放样→导向槽施工→倒浆平台施工→铺设轨道枕木→安装钻机设备→主孔钻进→先导孔施工→主孔终孔→副孔劈打→打小墙→修孔壁→终孔验收→槽孔清孔→清孔验收→预埋管制作安装→接头管下设(一期槽)→导管下设→混凝土浇筑→质量验收。

5.2 槽段划分

根据该工程的地质条件及施工设备的特点,借鉴乌东德左岸进出口围堰防渗墙和向家坝围堰防渗墙施工的经验,孔深小于60m且缓坡段的一、二期槽长一般划分为7.2m,孔深大于60m或陡坡段的一期槽长划分为4.2m,二主一副,二期槽槽长划分为7.2m,三主二副,副孔宽均为1.8m,槽段之间相互套接。上游围堰防渗墙从左向右初步划分为50个单元槽,槽段编号为SF1~SF50,其中SF36~SF44为试验段。试验段分9个槽孔施工,其中一期槽SF36、SF38、SF40、SF42、SF44采用“两钻一抓”的成槽工艺,按三孔布置,2个主孔,1个副孔,副孔由冲击钻、抓斗配合施工;二期槽SF37、SF39、SF41、SF43采用“三钻两抓”的成槽工艺,按五孔布置,3个主孔,2个副孔,副孔由冲击钻、抓斗配合施工。槽段典型划分示意图如下图所示。

槽段典型划分示意图 (单位:m)

5.3 泥浆固壁

根据工程实际情况和设计要求,采用MMH正电胶、Ⅱ级钙基膨润土、烧碱、纯碱等复合材料制备的MMH正电胶泥浆对槽孔孔壁进行护壁。

根据以往类似工程施工经验及该工程地层结构及其特点,经过现场泥浆试验,最终选定泥浆参考配合比见表1,新泥浆性能指标检测结果见表2。

表1 正电胶泥浆参考配合比 (单位:kg)

表2 新制正电胶泥浆性能指标

5.4 造孔

防渗墙主孔采用CZ-9、ZZ-6A冲击钻机钻孔,副孔采用SH885抓斗配合钻机施工;

根据工程的地质条件,防渗墙成槽施工主要采用“循环钻进两钻一抓法”,辅助“劈打法”和“平打法”进行。“循环钻进两钻一抓法”成槽施工方法是将深厚覆盖层防渗墙成槽施工划分为若干个循环、分段成槽施工。每个循环施工以槽深10m为宜。各循环内成槽施工时,也划分为主孔、副孔,在泥浆固壁的条件下,先施工主孔,再抓挖副孔。主、副孔深度错开不小于5m。一个循环施工完毕后,再进行下一个循环施工,直至终孔。

5.5 先导孔施工

在防渗墙主孔孔深接近设计基覆基岩面上部2.0~1.0m或当冲击钻进尺缓慢时开始按段长0.2~0.3m抽渣取样,直至基岩成分达到一定比例后方可上地质钻钻孔取芯,先导孔施工后,由围堰防渗墙基岩鉴定小组确定基岩面深度,并据此指导其他主孔和副孔的施工。对基岩判定困难的先导孔,辅助超声波检测进行准确判定基岩面。

5.6 清孔换浆

由于防渗墙的槽孔较深,清孔采用气举反循环法和传统抽筒法。

采用抽筒排渣或气举反循环排渣,经净化后的泥浆可以再重复使用,混凝土浇注时将未被污染的泥浆抽出送至其他槽孔或泥浆池重复利用,被污染的泥浆排放到废浆池,沉渣由反铲清挖、自卸汽车运至指定的弃渣场。

5.7 预埋灌浆管施工

防渗墙墙厚1.2m,在墙体内预埋单排直径为(外径)108mm的无缝钢管做为墙底帷幕灌浆钻孔,防渗墙预埋灌浆管孔距1.5m,并根据监理指示增加墙下帷幕灌浆检查孔预埋管。

一期槽钢筋骨架长度一般为1.3m(预埋管外置),后根据二期槽接头孔施工时对预埋管的损伤情况,将一期槽钢筋骨架长度调整为1.2m(预埋管外置),二期槽一般为4.6m(预埋管内置)。预埋管尾管根据灌浆管所处的部位对应槽孔底部高程的变化,准确调整灌浆管底部的深度与之相适应,预埋管深度一般比实际孔深浅0.2~0.3m,以保证预埋管的垂直度。

5.8 水下混凝土浇筑

a.混凝土墙体材料指标。ⓐ水泥:采用42.5级普通硅酸盐水泥;ⓑ粗骨料:粒径5~20mm,含泥量<0.4%,表观密度≥2550kg/m3,坚固性<15%;ⓒ砂:细度模数2.4~2.8,含泥量<5%,含水量<5%,表观密度≥2500kg/m3,最大粒径小于5mm,不均匀系数为8~12;ⓓ黏土、膨润土:应满足制泥浆用土料要求;ⓔ水:符合拌制混凝土用水要求。

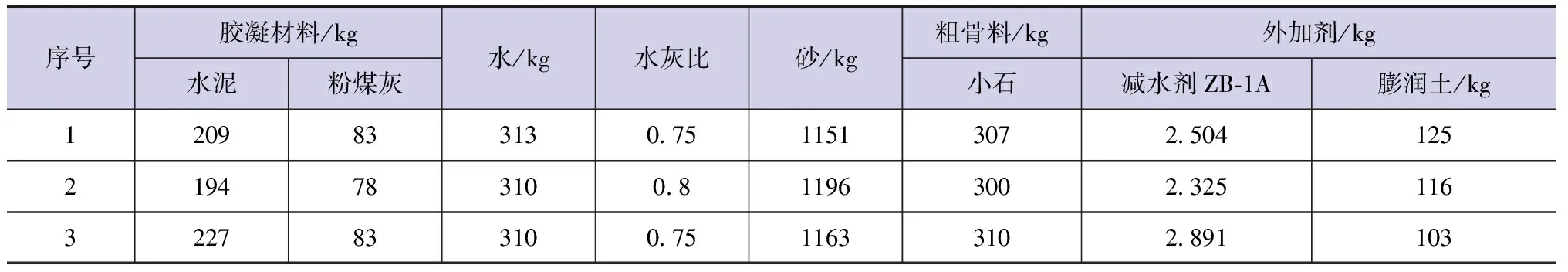

b.混凝土拌制。墙体混凝土由混凝土生产系统统一拌制,混凝土配合比由葛洲坝乌东德施工局中心试验室根据设计要求经试验确定,混凝土配合比见表3,后根据混凝土试验成果对配合比进行了调整。配合比1仅用于SF42号槽段,配合比2应用槽段为SF36、SF38、SF40、SF44、SF46、SF48、SF49、SF50八个槽段,配合比3应用于其他槽段。

c.混凝土浇筑。混凝土灌注采用直升导管法。槽孔墙体预埋件安装就位后,下设φ250mm钢制导管,导管为丝扣连接。导管安装采用人工配合钻机下设,Ⅰ期槽采用两套导管,Ⅱ期槽采用三套导管,导管间最大间距不宜大于4.0m,导管中心距槽孔端部的距离为1.0~1.5m。当槽孔底部高差大于25cm时,导管布置在其控制范围的最低处。混凝土在清孔合格后4h内开始浇注,并连续进行。

表3 防渗墙混凝土施工配合比

5.9 防渗墙槽段连接

根据该工程的施工特点,槽段连接采取接头管法,即在清孔换浆结束后,在一期槽两端孔位置下设φ110cm钢制接头管,孔口固定,在混凝土浇筑过程中,根据混凝土初凝时间、混凝土面上升速度及上升高度起拔接头管。混凝土浇筑后接头管部位形成二期槽端孔,待二期槽成槽后连接成墙。接头管分节制作,插销连接,采用液压拔管机起拔。

6 施工成果分析

6.1 混凝土取样试验成果

混凝土浇筑前,试验人员均在现场抽取试样装模、养护7d、28d后进行抗压强度、抗渗、弹模试验,上游围堰防渗墙试验段混凝土强度检测共计31组,最大值为6.7MPa,最小值为3.4MPa,平均值为4.83MPa,其中2组强度低于4MPa,但不低于设计标准值的75%,另外27组强度不低于强度标准值的百分率为100%;上游试验段混凝土渗透系数共检测5组,最大值为6.44×10-8cm/s,最小值为2.60×10-8cm/s其均小于设计值1×10-7cm/s;弹性模量共计检测1组,弹性模量为718MPa,其指标满足设计要求。

6.2 墙体跨孔声波检测

墙体跨孔声波分别对试验段SF36槽、SF44槽进行不同龄期的声波检测,其检测结果为:在所检测深度范围内每一龄期检测波速比较均一,无明显低波速点,并且随着龄期时间的增加,波速也相应的提高。

6.3 检查孔注水试验成果

施工结束28d 后, 由业主及监理工程师指定, 在试验段SF40槽布置了一孔进行取芯、分段注水试验。注水试验分11段进行,岩芯采取率达到98%以上, 岩芯完整。

从试验结果可知,孔段最小渗透系数为0cm/s,最大渗透系数为1.27×10-8cm/s,均小于设计值1.0×10-7cm/s。试验各项指标均满足要求。

6.4 外观质量

成墙后, 检查孔通过地质钻机钻孔取芯, 从芯样外观上看, 墙体均匀、平整,无蜂窝麻面、无夹泥、空洞、断墙等质量缺陷。

6.5 施工工效分析

上游围堰防渗墙试验段造孔工效根据试验数据统计,主孔进度小于副孔进度,浅孔进度高于深孔进度,且各孔进度不均匀。

抓斗施工是在两边主孔施工到一定深度后根据主孔钻进过程中孔内情况进行的,抓斗抓挖过程中受地质条件制约较大,SF42抓斗抓挖至5m处严重漏浆,SF43抓斗抓挖至6m处严重漏浆;SF42抓斗抓挖至27m处遇大块石,块石直径不等,最大达1.35m×0.85m×0.6m,SF38-2抓斗抓挖至24m处遇大块石,块石直径达1.10m×0.60m×0.55m,因此漏浆及大块石较多制约了其工效的发挥,经过试验数据分析,试验段施工抓斗平均功效84.71m2/d。

结合现场实际情况分析,造孔工效主要受操作人员水平、地质条件、地质钻取芯等其他因素的影响。

7 结论及建议

7.1 结论

a.试验槽段中施工的最深槽孔平均墙深达到62m,达到了预期的效果,下一步深槽施工是可行的。

b.该次防渗墙试验孔深、孔宽、孔斜等技术指标均满足设计及规范要求。

c.通过试验可以看出,CZ-9型冲击钻机、ZZ-6A钻机的工效和性能均能满足技术条件,但对于超过50m深度后的造孔,ZZ-6A钻机明显优于CZ-9钻机,大坝围堰深槽施工可首选ZZ-6A型号钻机,而且必须配备4.5T以上重型钻头,0~50m深度部位可考虑部分CZ-9钻机。

d.试验接头管下设深度已成功到达62m,并且下设与起拔顺利,能满足施工需要。

e.通过试验,膨润土加高分子材料和正电胶泥浆在施工中的运用显示了较好的固壁效果。

f.通过试验可以看出,清孔完成后虽经历了较长的下设接头管及浇筑设备的时间,但是孔底淤积几乎没有增加,证明了沉渣厚度控制非常成功。

7.2 建 议

a.维护导墙及施工平台稳定。为防孔口15m以上发生坍塌,防渗墙施工前对孔口下15m深度回填层进行分层碾压加固,采用超常规方式(如C30混凝土、100cm厚导墙底板和前平台等)构筑导墙及施工平台是成功且必要的,尤其防止大型接头管的下设与起拔对导墙的破坏,建议在下一步施工中进行应用。

b.加强固壁泥浆。试验槽段在15~20m处以上发生了较大程度的漏浆现象,因此,有必要改进固壁泥浆各种参数试验,进一步提高泥浆的固壁性能。

c.配备斗体较重的抓斗进行成槽。根据试验地层分析,在0~50m左右孤石较少,为均质地层,上部回填层若碾压密实,则上部漏浆情况可避免,地层正适合抓斗抓挖,效果将很好,如配备重型抓斗,按照试验地层,预计可抓深度在75m左右,这可以大大提高后续施工造孔工效,同时减少钻机数量,提高机械化程度,为大坝围堰防渗墙工期创造有利条件。

d.增大接头管直径,减少扩孔工程量,进一步提高造孔工效。根据试验情况,后续施工可以使用110cm接头管,以减少扩孔工程量,提高造孔工效。

e.深挖管理潜力,加大施工设备管理力度。保证施工设备的连续有效运行时间,配置充足的重型钻头,尽可能减少设备检修维护时间,是保障施工工期的重要措施。

f.根据试验工效情况分析,建议在大坝围堰防渗施工时配以性能良好的大型钢丝绳抓斗进行“钻抓法”施工。

g.根据混凝土浇筑情况反映,塑性混凝土和易性不稳定,主要是拌和楼在黏土添加时采用的是人工掺料,添量误差较大。建议下一步拌和楼安设专用黏土添加设备。