船闸底板大体积混凝土温度场仿真分析

2018-05-16

(1.湖南水利水电工程监理承包总公司,湖南 长沙 410007;2.湖南水利水电职业技术学院,湖南 长沙 410131;3.长沙市湘江综合枢纽开发有限责任公司,湖南 长沙 410200)

在水库大坝、电站厂房、船闸等水工建筑物的建设时,大体积混凝土结构在浇筑过程中,由于体积较大,导热系数偏低,会中产生大量的水化热,容易产生温度裂缝。资料显示:大体积混凝土结构工程,由温度引起的裂缝约占12.3%,世界各国已建成的混凝土大坝绝大多数存在温度裂缝,在已知的破坏较严重的243座混凝土大坝中,由于温度问题产生裂缝的有30座[1]。船闸底板是一种典型的准大体积混凝土结构,在其分层浇筑的过程中,普遍存在由于温度控制不当引起的裂缝。本文结合湘江长沙综合枢纽船闸底板混凝土工程,利用有限元分析软件对底板大体积混凝土结构进行施工过程的温度场分析,并与现场温度监测结果进行对比,验证仿真分析的可行性,进一步优化混凝土浇筑工艺和控制措施,实现大体积混凝土温度控制预期效果。

1 工程概况

湘江长沙综合枢纽船闸位于湘江蔡家洲河段左汊,为双线船闸,船闸等级为2000t,单线船闸的有效尺寸为280m×34m×4.50m(长×宽×门槛水深),设计年通过能力9400万吨。

为及时、全面、准确地掌握混凝土施工过程内部的温度变化情况,通过分析温度应力对裂缝产生的影响程度,从而验证原有的温度控制措施的有效性,并根据实际情况进一步完善温控措施,对船闸基础底板混凝土施工进行全过程温升监测,取得了丰富的监测成果资料。

2 非稳定温度场仿真

2.1 混凝土分层浇筑情况

船闸闸首底板混凝土浇筑分四层浇筑,浇筑厚度按照第一层2m,第二层1.50m,第三层3.10m,第四层0.90m方案,避开侧边预留宽缝的影响,每层浇筑的时间间隔按照浇筑厚度确定,分别为3天、3天、7天、3天,混凝土浇筑的基本情况如图1所示。

图1 混凝土浇筑分层

根据实际的分层浇筑情况,选取计算模型。由于长沙枢纽船闸闸首采用的是整体坞式结构,该结构采用底板预留宽缝的施工方法,在底板上预留两条1.50m宽的宽缝,使原来62m宽的底板分为3段,中间段长为20m,两侧段长为19.50m。本次仿真分析选取下闸首底板中间段结构(具体有限元模型如图2所示)。混凝土方量约2625m3,采用C25混凝土(混凝土配合比见表1)。

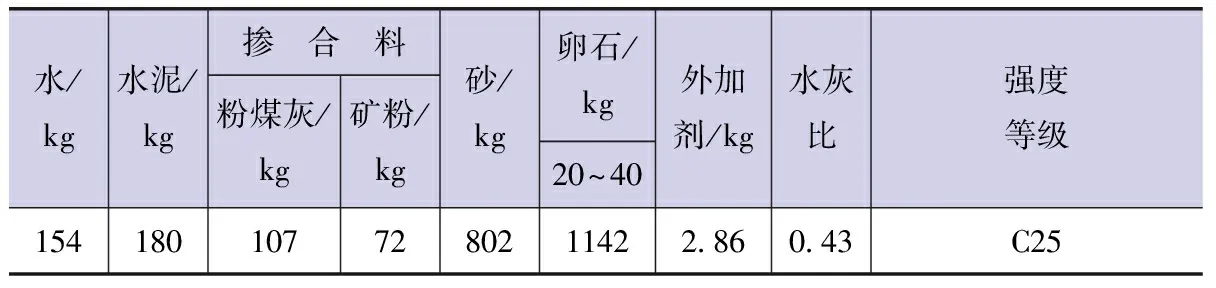

水/kg水泥/kg掺合料粉煤灰/kg矿粉/kg砂/kg卵石/kg20~40外加剂/kg水灰比强度等级1541801077280211422.860.43C25

2.2 监测仪器的埋设

根据《湘江长沙综合枢纽工程船闸大体积混凝土温度监测方案》施工,共布置温度计175支,分5层布置,每层35支,埋设于混凝土层面,埋设位置误差控制在5cm以内。

2.3 有限元模型建立

闸首采取整体坞式结构,在有限元仿真模拟过程中,需要按照实际情况中的底板预留宽缝的分层浇筑方式进行浇筑。在有限元分析过程中,不仅要考虑底板与地基岩层的温度传递,还要考虑底板边界与外界空气的对流。选取的模型底部长20m,宽17.50m,高7.50m,整个计算过程中需要用到第2类,第3类和第4类边界条件[2],结构模型相对简单,实现这一过程需要用到ANSYS软件的图形用户操作系统,以及简单的APDL程序设计软件。

在选取有限元计算区域时,要与船闸所处位置的地质、地形条件和其结构特点相结合,具体选定的计算范围如下:选取底板中间20m段作为温度场分析的主体;基岩0~30m深作为原始地基层,基岩的横向取沿垂直闸首方向朝两侧延伸30m作为横向边界,上边界选取实际结构。

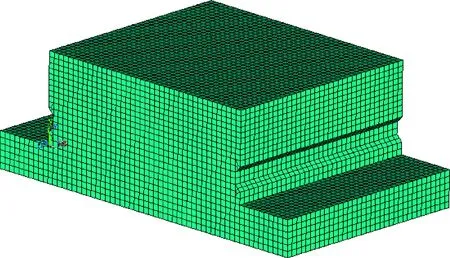

在ANSYS结构分析中,此次分析采用可模拟热传导功能的Solid70单元,该单元拥有8个节点和对应的8个温度自由度,且具有三向传导能力,能较好地模拟热量匀速传递的过程[3]。Solid70单元具有“单元生死”的功能,可按施工浇筑进度分别激活各层混凝土,然后采用DO循环语句控制、施加各层混凝土水化热和对流边界条件,仿真实际的浇筑情况。模型建立后采用映射网格划分,单元变长选取0.50m,便于与实际的仪器监测结果进行对比(有限元离散模型如图3所示),得出的节点数为79498。

图3 有限元离散模型

2.4 参数选取

2.4.1 环境温度

根据工程现场的施工情况,针对施工期的气象要素,提取所需要的数值。经过整理,定义有限元分析中环境温度情况如下:第一层浇筑空气温度为33℃,第二层为27℃,第三层为34℃,第四层为29℃。在分层浇筑的温度场分析中,我们需要对每一层的混凝土的侧面及顶面施加外部环境温度边界条件。在下一层浇筑施工时,需将上一层的混凝土顶面温度荷载去除,并重新赋予导热系数,以此类推,直到四层混凝土浇筑完成。

2.4.2 混凝土的热力学参数

在计算过程中,水泥的水化热作为最主要的温度荷载施加在已激活的各个单元的节点上面。计算时,采用朱伯芳院士的负荷指数式[4]来计算水泥水化热,其表达式为:

Q(t)=Q0(1-e-atb)

(1)

式中Q(t)——混凝土水化热,J/g;

Q0——最终的水化热,J/g;

a,b——系数。

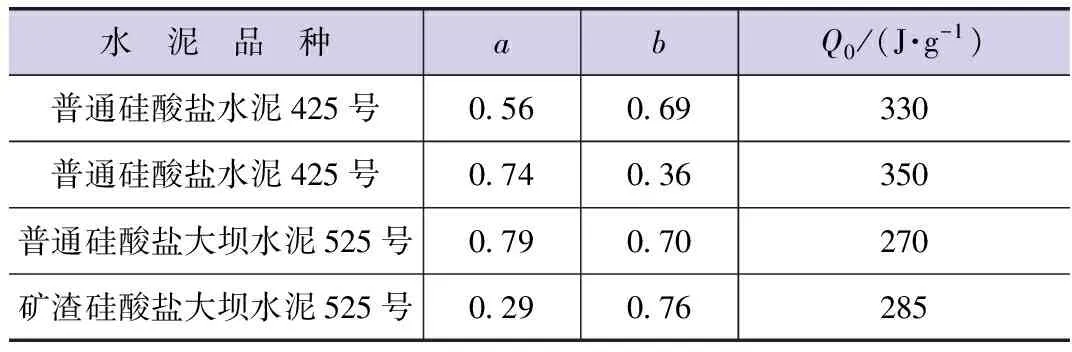

Q0和a,b数值根据现场施工混凝土配合比试验确定,按下表2取之计算:

表2 水泥水化热常数

在ANSYS有限元热分析中,水泥水化热不能被简单地当作边界条件直接施加到模型上,而是需要通过ANSYS中的生热率HGEN来施加。生热率为水化热产生热量对时间的导数,表达式为:

HGEN=WCdQ(t)/dt

(2)

式中HGEN——混凝土水化生热速率,W/m3;

WC——单位体积混凝土水泥用量,kg/m3。

2.4.3 其他参数

底板混凝土的施工日期集中在7月份,持续约20天左右,正值高温季节。施工单位为了有效地降温,在施工过程中采取了一系列的降温措施,在混凝土拌和过程中对拌和用水进行制冷,对所有涉及混凝土拌和的设施及运输装置搭盖遮阳棚,并配备冷水喷雾系统。同时对混凝土的配比进行了优化,在试验室配比过程中严格控制各种胶凝材料的进仓温度。经监测,混凝土的平均浇筑温度为32℃。

施工完成后,对混凝土表面采用土工布覆盖浇水养护,混凝土表面保温层的传热系数可由下式计算:

β=1/[∑δi/λi+1/βq]

(3)

式中β——固体表面的放热系数,W/(m2·k);

δi——模板及各种保温材料的厚度,m;

λi——模板及各种保温材料的导热系数,

W/(m·k);

βq——固体在空气中的放热系数, 可取23,

W/(m2·k)。

在实际施工现场,底板混凝土上方采用了一层土工布和一层塑料薄膜,总厚度为5mm,由公式计算可得β=320kJ/(m2·K),泡沫板的厚度为1.5cm,计算得β=183kJ/(m2·K)。

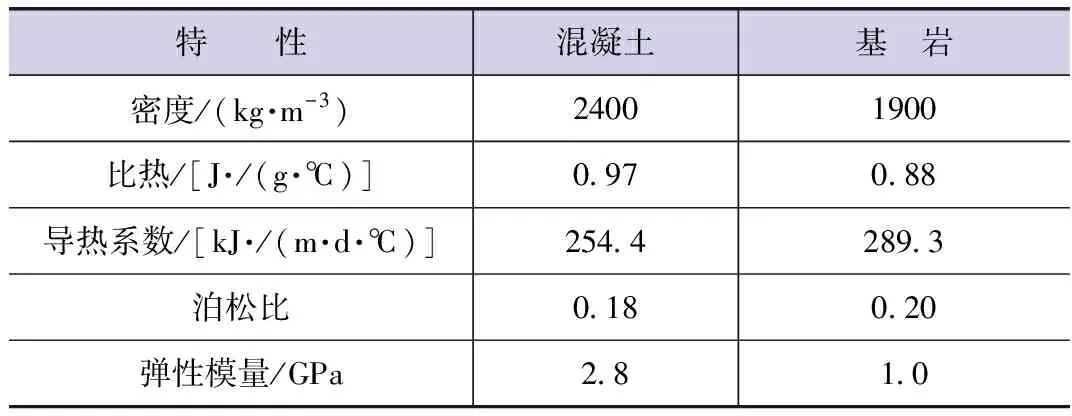

计算模型中船闸底板混凝土材料和周围岩土体的其他参数见表3:

表3 有限元模型计算参数

3 计算结果分析

3.1 数值计算结果与现场监测成果分析

每层混凝土仓面布置35支温度计,第一层的埋设高程为7.40m,第二层为9.40m,第三层为10.90m,第四层为14m。提取每天平均温度值与数值分析的结果进行对比。通过ANSYS的后处理,提取理想的数值分析结果,为了能较好地反映出大体积混凝土内部的温度变化,在模型分析中,对底板浇筑层的监测点截面进行切分,输出混凝土内部测点上的温度时间变化曲线。

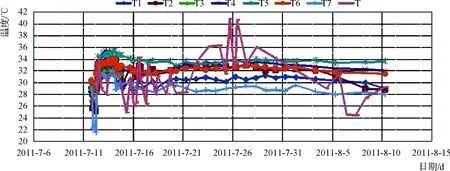

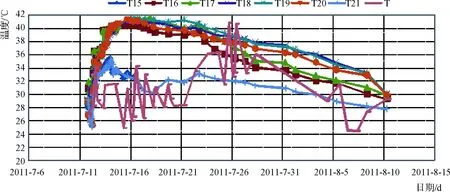

从图4第一层底板上游面T1~T7号温度计温度过程变化曲线图可知,混凝土浇筑前期,温度有一个小的下降,随后会逐步加快上升,约2~3天后到达峰值,之后温度开始下降,约4~5天左右达到一个较低值并平稳变化。外界环境的温度在此期间对结构内部的温度变化不显著,在此监测阶段水泥水化热的影响是混凝土内部温度变化的主因。在T4温度计处在最大值35.5℃时,T4和T7的温差较大,为4.50摄氏度。从图5第一层底板中部T15~T21号温度计温度过程变化曲线图可知,靠外部的4只温度计的温度变化曲线与图3相同,在3~4天左右到达峰值,内部的3支温度计在5~6天左右达到峰值,此时混凝土结构内外部产生较大温差,最大值达到7℃,发生在第7天。

图4 第一层底板上游面T1~T7号温度计温度过程变化曲线图

图5 第一层底板中部T15~21号温度计温度过程变化曲线图

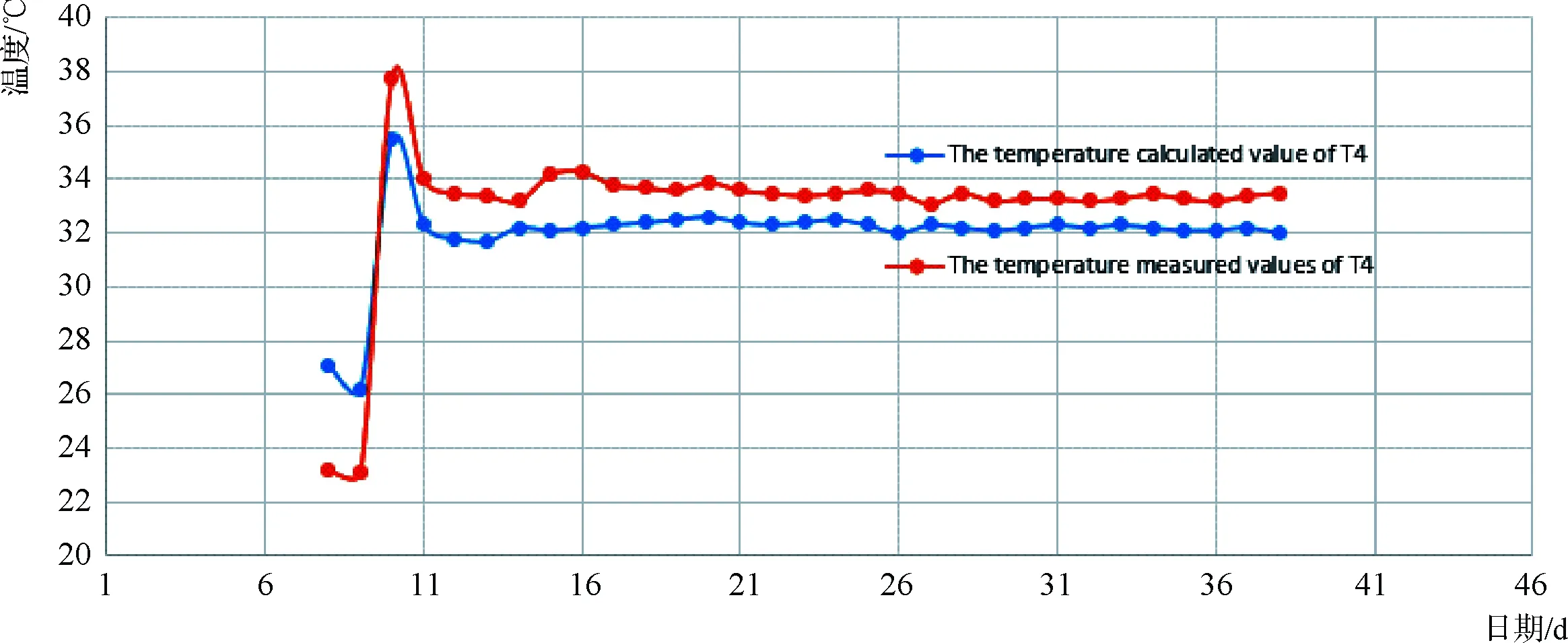

图6 温度计T18与数值分析结果对比

从图6温度计T18与数值分析结果对比图可知,数值分析的结果与实测结果变化趋势相同,计算结果相比实测值略大,原因是数值计算考虑到的边界条件比实际情况少,使得结果偏大,最大误差在6.20%,最小误差在1.20%。数值分析可以反映出实测结果值,最后根据数值分析来优化分层浇注方案。

3.2 分层浇注方案的优化

将原来四层浇筑方案进行优化,一共分为5层进行浇筑,将原来3.10m一层的大厚度浇筑层进行简化。第一层层高2m,第二层1.50m,第三层1.50m,第四层2m,第五层1.50m。经过ANSYS软件分析,得出优化浇筑方案的温度分布云图,将其与原浇筑方案进行对比。

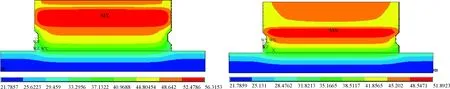

由图7底板浇筑第九天的温度分布云图和优化方案的对比图中可知,我们将分层方案进行优化之后,同样的浇筑时间,原来的最高温度从56.32℃下降到51.89℃,下降了4.43℃,有效地降低了浇筑中期混凝土水化热升温。

图7 底板浇筑第9天温度分布云图和优化方案对比

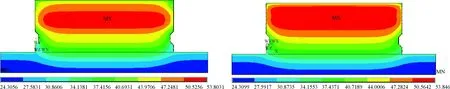

由图8混凝土浇筑第16天的温度分布云图和优化方案的对比图可知,在底板浇筑完成之后,混凝土的最高温度与优化方案的最高温度基本一致,这表明:结构整体在同样的浇筑时间内,混凝土的水化升温基本相同,不会相差太大。如果要减小底板整体浇筑完成后的温度,可以采取延长每层浇筑施工间隙的方案。

图8 混凝土浇筑第16天温度分布云图和优化方案对比

4 结 论

通过有限元软件分析,和现场的实际监测结果对比发现,船闸大体积混凝土浇筑温度的产生,与结构体积和分层厚度有直接关系。每层浇筑完成后,前期会由于水泥水化热的产生,升温较快,底板结构表层的混凝土温度在1~3天达到峰值,结构内部会在3~8天达到峰值,且结构内部的混凝土温度最大值一般大于表层的温度最大值。

由于分层厚度不同,导致每层的混凝土最大值也有差异,从有限元分析中可以看出,厚度越大,混凝土内部温度的温升也越大。其中,浇筑层厚最大的第三层结构厚度为3.10m,该仓浇筑的混凝土内部温度均超过50℃,最大达到54.80℃。

大体积混凝土结构表层和内部的温升和温降速率有所不同,内部温升会比表层较慢,且最终达到的最大温度较表层要高,同样,内部的降温速率也略小于表层混凝土的降温速率,混凝土内部和表面温差的最大值基本发生在此阶段。

参考文献

[1] 陈应波,李秀波,张雄.大体积混凝土浇筑温度场的仿真分析[J].华中科技大学学报,2004(2):37-39.

[2] 朱伯芳.大体积混凝土温度应力与温度控制[M].北京:中国电力出版社,1999.

[3] J.C.Wang,P.Y.Yan.Influence of initial casting temperature and dosage of fly ash on hydration heat evolutionof concrete under adiabatic condition[J].Journal of Thermal Analysis and Calorimetry,2006(3):755-760.

[4] 朱伯芳.考虑温度影响的混凝土绝热温升表达式[J].水利发电学报,2003(2):69-73.

[5] 李甜甜,唐兴荣.大体积混凝土水化效应的有限元分析.淮海工学院学报,2014(3):54-59.