高速动车组调试故障统计与分析

2018-05-14董丙杰

董丙杰

【摘要】高速动车组每列有5万多个零部件,车辆组装完工以后,必须针对造修(造修:新车制造和高级修)动车组进行阶段性的调试工作。造修生产过程中记录车辆调试的各类故障并进行统计分析,发现动车组调试时问题多发的故障类型和问题责任单位,根据故障原因加强零部件制造商及车辆装配环节的质量管控工作,对提升动车组造修竣工质量、降低运行故障率具有非常现实的意义。

【关键词】动车组;调试故障;统计分析

高速动车组制造分为车体阶段、表面处理、总组阶段、调试试验和转向架制造。调试试验作为制造的最后一环,对于动车组产品质量十分重要。

调试试验分为单车和列车,单车调试需要借助多种模拟器辅助进行试验,列车调试包括静调和动调。调试试验只要包括旅客信息、牵引箱、主变压器、照明、空调、车门控制、制动系统、给水卫生、火灾报警,牵引与电制动和重联模拟等试验。根据动车组九大关键技术和十项配套技术分类及调试试验的工序,将调试故障分为牵引、制动、网络、给水卫生、旅客信息、内外门、空调、照明、烟火系统等九大类。

一、研发项目动车组调试故障统计分析

动车组调试发生故障后,根据逻辑控制原理图进行故障排查,找出故障的源头,并对故障原因、所属系统和解决方案进行详细记录。通过对某研发动车组的调试故障进行统计分析,调试故障各系统所占比例见表1。

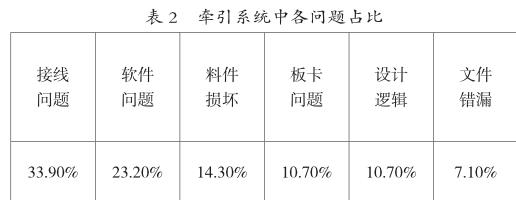

从表中可以看出,研发项目的调试故障主要集中在牵引、空调、内外门、给水卫生、制动和旅客信息系统。项目研发阶段,牵引系统调试故障主要集中在接线和软件上。接线问题的主要原因为牵引系统接线复杂,试制阶段需要不断更改完善。软件故障多发是由于软件功能需要整车组装完毕后不断地测试验证,其稳定期落后于产品结构,是造成此系统调试故障多发的主要原因,牵引系统中各类问题所占比例见表2。

二、动车组批量制造阶段调试故障的统计分析

动车组项目批量制造阶段,调试中各系统发生问题的占比发生了变化,针对某项目动车组批量制造阶段的调试故障进行统计分析,调试故障各系统平均占比见表3。

调试故障主要集中在给水卫生系统,照明系统的故障率也相对较高,牵引系统故障率明显降低。在批量制造阶段,牵引系统的装配采用配台配列管理,软件功能趋于稳定,系统稳定性提升;而给水卫生和照明系统接口较多,各供货商之间产品接口较多,是系统故障率居高不下的主要原因。

三、动车组高级修时调试故障统计分析

动车组运营到一定的里程或者时间以后,需要进行高级修,根据修程的不同要求,对部件进行更换、分解或状态修等不同的检修方式,确保动车组的整车质量。高级修时动车组调试故障各系统平均所占比例见表4。

高级修时的调试故障主要集中在空调、给水卫生和旅客信息系统,牵引、制动等系统的故障率较低,对于故障较多的系统根据具体原因可以通过增加检验频次或增加必换件来降低其故障率。

四、动车组调试故障的质量管控

动车组全寿命阶段会发生各类不同的故障,记录存档动车组全寿命周期中的调试故障,并对各阶段之间的数据进行分析對比:若故障仅在高级修时出现,应考虑部件的耐久性和设计寿命是否合理;若动车组在造修时都出现的高频次故障,应考虑该故障初发时的处理措施是否到位,需要长期的跟踪,从问题源头解决故障。若动车组制造时出现的高频次故障点,高级修时不再出现或偶尔出现,说明在制造阶段故障解决彻底,出现故障的部件或系统性能稳定。

调试试验为动车组出厂前的最后一环,对验证各系统功能、保障动车组质量十分重要。针对故障频次和重要性制定不同的质量管控措施:车辆的一车一档和源头清单,由责任单位进行整改确认,质量部门进行最终验证;对于多发故障根据一车一档进行每列动车组的验证;复杂故障制定解决措施和长期跟踪方案,实时跟进车辆状态。

动车组集成系统复杂,使用和维护周期长。根据动车组项目进展的不同阶段,针对调试故障统计分析,发现各个阶段动车组故障多发点,采取措施对问题系统进行整改并制定质量管控措施,对提高动车组整车的可靠性,降低故障率起着非常重要的作用。

参考文献

[1]王子强.动车组调试的各工序分析[J].科技风,2018(10): 106.

[2]张曙光.铁路高速列车应用基础理论与工程技术[M].北京:科学出版社,2007.

[3]刘静.简述CRH5型动车组使用逻辑图排查故障的调试方法[A].中国铁道学会车辆委员会动车、客车学术交流会[C].:,2012.