热防护材料烧蚀性能测试方法研究①

2018-05-11王耀辉王海波胡林俊

靳 亮,王 德,王耀辉,王海波,胡林俊,张 勇

(内蒙合成化工研究所,呼和浩特 010010)

0 引言

高超声速导弹在大气层中飞行时,气动加热极为严重,配备烧蚀性能良好的外防热系统是保证导弹安全、顺利完成目标任务的关键因素之一。飞行试验前,较真实地模拟防热系统的工作环境,根据地面试验结果预测防热系统的飞行适应性,从而筛选出性能优越的热防护材料是高超声速导弹武器设计的重要方法。热防护材料烧蚀性能测试方法主要有三类:(1)石英灯辐射加热法[1-3]。石英灯辐射加热器热惯性小、电控性能优良、发热功率大、体积小、可组成不同尺寸和形状的加热装置,具有较好的适应能力,可模拟防热层表面的热流密度、加热时间、总加热量,但难以模拟气体总温、气流的当地马赫数及突起物局部干扰效应,且石英灯的加热温度受限于石英灯加热管外表面石英玻璃的软化温度(1600 ℃)。(2)氧-乙炔烧蚀法[4]。可快速进行材料烧蚀性能的测试,但燃气成分、温度、气流速度等均难以控制,测试结果平行性差,数据分散较大,有时出现质量烧蚀率高而线烧蚀率低及负烧蚀现象。(3)风洞烧蚀法[5-6]。可较真实地模拟实际飞行中的热流密度、气体总温、马赫数、剪力、压力等参数,气体的成分、流动状态也比较接近真实情况。

目前,国内外普遍将风洞烧蚀试验作为导弹设计定型前考核防热结构在近真实飞行环境下抗烧蚀能力的最终手段。然而,风洞运行成本高、测试周期长,不宜开展大量材料筛选实验和防热结构特性研究,因此开发快速低成本的热防护材料烧蚀性能测试方法一直是国内外防热设计领域研究的热点。

本文将静态高温炉烧蚀法和等离子热流烧蚀法有效结合,设计出一种操作简便、运行和维护成本低、热流条件易于调整、可控性好的热防护材料烧蚀性能测试方法。该方法可针对性地批量进行材料的高温烧蚀性能测试,为风洞考核前材料配方和防热层结构筛选提供依据,降低导弹研制费用,缩短研制周期。

1 烧蚀性能测试方法

1.1 静态高温炉烧蚀法

根据高超声速导弹服役环境高热流、长时间的工作特点,其防热结构一般采用以消耗自身物质来积极换取防热效果的烧蚀型防热技术[7]。在强热流冲刷作用下,防热材料通过热解、熔化、升华及与环境气流的热化学反应消耗自身物质带走热量,使热量不能迅速地从表面传到内部,以保证下表面导弹壳体维持一定的结构强度。

烧蚀型防热材料的抗热流冲刷能力很大程度上取决于材料热解后形成炭层的强度,常规的烧蚀方法难以获取完整的炭层和材料炭化前后的有效信息。本文利用高温箱式炉(图1)设计了静态高温炉烧蚀法,制备炭化层并进行分析。

图1 高温箱式炉Fig.1 High temperature box furnace

具体实验方案:

方案一:将高温箱式炉温度分别设定在500、650、800 ℃,通氩气保护,模拟材料热解、熔化、蒸发过程,制备炭层;

方案二:将高温箱式炉温度设定在800 ℃,通空气,模拟材料表面在大气层中的氧化消耗过程,制备炭层。

实验时,先将高温箱式炉加热到设定温度,再放入试样,同时通实验气氛,60 min后,关闭加热,继续通实验气氛,直至样品冷却。箱式炉内腔大、炉体密闭性稍差,Ar气氛中混入了少量氧气,因此材料也会发生轻微的氧化消耗反应,但其对实验对比分析影响不大,可忽略不计。

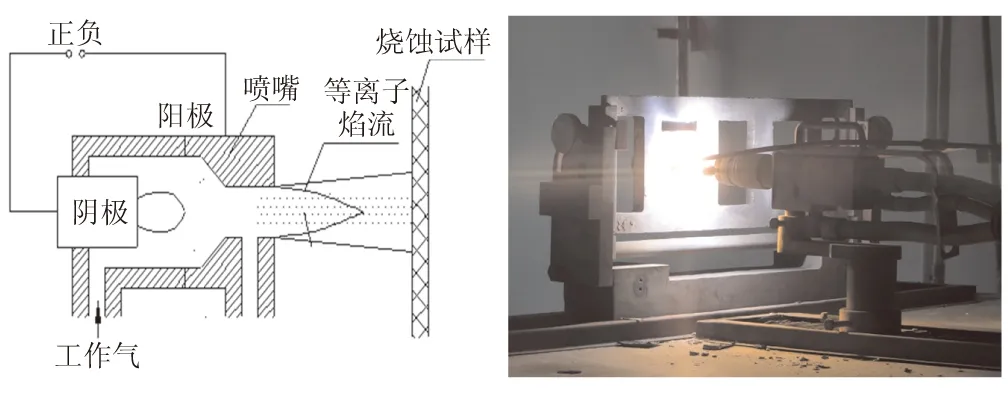

1.2 等离子热流烧蚀法

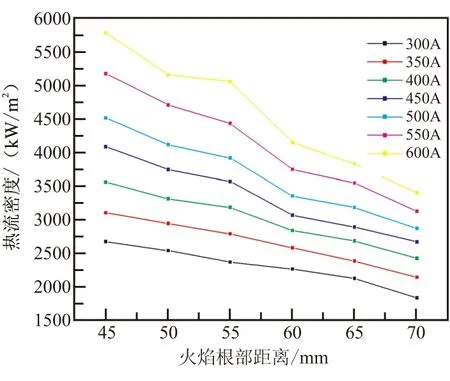

烧蚀型防热材料在高热流冲刷下,不断被烧蚀、剥蚀、消耗,始终处于动态工作过程。而静态高温炉烧蚀法难以获取动态烧蚀条件下防热材料的烧蚀率、烧蚀形貌、背温等表征其抗烧蚀能力的有效信息。本文针对此设计出一种以等离子体为热源的烧蚀性能测试装置,如图2所示。通过电离一定流量的氩气产生高温等离子体,经由拉瓦尔喷嘴喷射进入大气环境中形成焰流,对材料进行烧蚀冲刷。该装置可提供3000 ℃以上的高温焰流,焰流不同位置的冷壁热流密度采用水卡量热计进行标定,试样烧蚀面背部接入背温测试系统对烧蚀过程中的试样背温进行实时测量,烧蚀时间和烧蚀角度可任意调节,并可自动精确控制。在工况参数为QAr=3000 L/h,弧电流I=300~600 A,冲刷角度θ=90°的条件下标定了焰流不同位置的热流密度,图3给出了标定结果。由图3可见,焰流热流密度随弧电流的增加而增加,随距火焰根部的距离增加而减小,因此可通过调节弧电流和烧蚀距离来控制焰流的热流密度。

(a)工作原理图 (b)实物图图2 等离子烧蚀实验装置Fig.2 Plasma ablation experimental equipment

图3 不同电流强度下等离子焰流不同位置的热流密度Fig.3 Heat flux density of different positions from flameroot at different intensity of electric current

2 实验

烧蚀性能测试采用自行研制的织物增强酚醛树脂基抗冲刷外防热材料。按照设计配方将树脂基体与各填料组分混合均匀,对织物进行预浸渍。预浸布晾干后铺层,采用模压成型,成型压力5 MPa,硫化温度160 ℃,固化时间2.5 h,制备1.1和1.2测试所需试件。依据QJ 917A—97测试试样20 ℃下的密度,依据Q/Gl 4-01A—2008测试试样(80±5)℃下的热导率。静态烧蚀下试样的残炭率为试样烧蚀后与烧蚀前质量之比。用邵氏硬度计测量冷却后炭层的硬度,宏观表征静态烧蚀下炭层的强度。依据烧蚀时间内试样烧蚀前后的质量及厚度变化计算质量烧蚀率和线烧蚀率。

3 结果与讨论

3.1 静态高温炉测试

烧蚀型防热材料按烧蚀机理可分为熔化型、升华型和炭化型[8]。熔化型利用材料在高温下熔化吸收热量,并形成高粘度的熔融液态层来阻塞热流,其代表性材料有石英和玻璃类材料。升华型利用材料在高温下升华和气化吸热,代表材料有聚四氟乙烯、石墨类材料。炭化型利用高分子材料在高温下热解、炭化吸热形成炭化层来辐射散热和阻塞热流,其典型材料有芳纶、酚醛和聚酰亚胺类材料。

酚醛树脂本身属于典型的炭化型烧蚀材料,本文研制的酚醛树脂基耐烧蚀、抗热流冲刷外防热材料是在此基础上,按照上述三种防热机理,依次加入空心玻璃微球SiQ和SiO2含量为99%的CGF两种熔化型材料,残炭量高的酚醛树脂粉末TH-390和石墨粉两种增加炭层的材料,BN、DG两种陶瓷粉末,制成6种配方。其中每种配方中都加入一定量SiQ,以进一步降低材料的密度和热导率。表1给出了6种配方试样密度、热导率和静态烧蚀后的残炭率和炭层硬度,图4比较了6种防热材料静态烧蚀后的残炭率和炭层硬度,图5给出了静态烧蚀后试样的表面形貌。

表1 6种防热材料的静态烧蚀性能

由表1可知,800 ℃静态烧蚀后两种升华型配方的残炭率较高,且在空气气氛中烧蚀后的残炭率最高,表现出了最佳的高温性能和抗氧化能力。几种温度静态烧蚀后两种升华型配方的炭层硬度均最高,表明引入陶瓷粉的配方炭层强度最高。由图5可见,升华型配方在800 ℃高温下的炭化层较为平整、致密,且800 ℃空气气氛下升华型配方的炭化层保存最为完整,进一步说明引入陶瓷粉有利于提高炭化层强度和抗氧化能力。两种升华型配方中,加入DG的材料与仅含SiQ的基础配方相比,密度和热导率只有些许增加,但静态烧蚀下的炭层平整、致密、残炭率和硬度高,对于提高防热材料的炭化层强度和抗氧化能力最为有效,预计该配方具有最佳的烧蚀性能。

3.2 等离子热流烧蚀测试

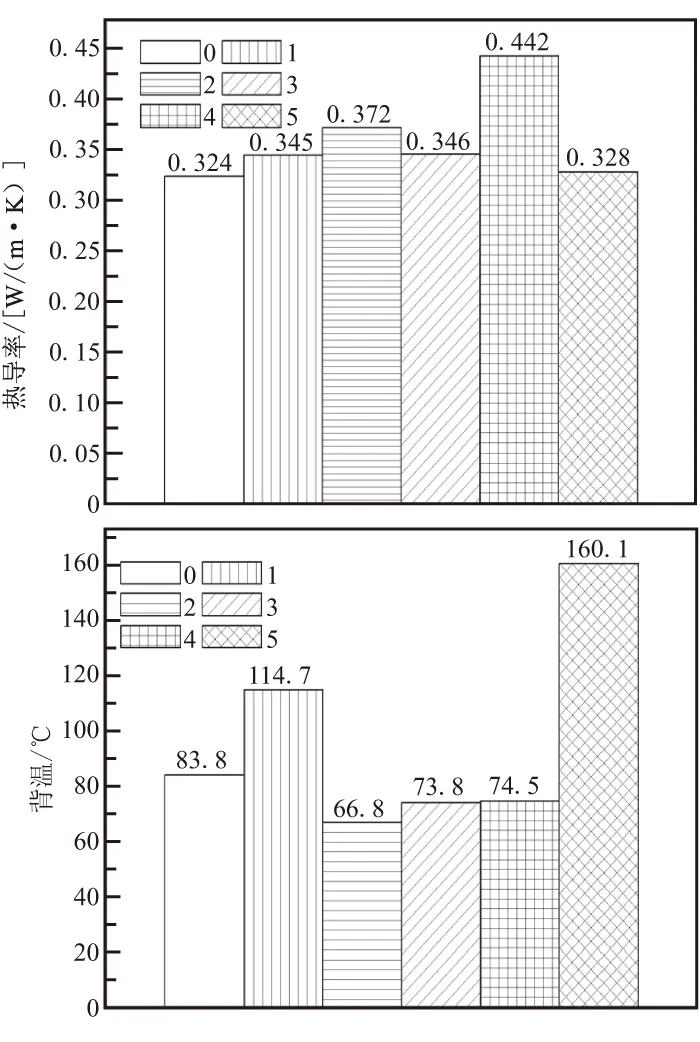

材料性能最终要通过平均热流150 kW/m2,最大热流不低于600 kW/m2,总加热时间不低于400 s,总加热量63 020 kJ/m2的外防热结构风洞考核。在考核之前,首先利用等离子烧蚀实验装置模拟风洞平均热流和总加热量,选取高于风洞平均热流(150 kW/m2)的200 kW/m2,总加热时间360 s,总加热量72 000 kJ/m2(高于风洞试验总加热量)的热流条件,对表1中6种配方的烧蚀性能进行测试,烧蚀过程中利用热电偶测试试样背温。表2给出了烧蚀背温数据,图6比较了几种材料的热导率和等离子烧蚀背温数据,图7给出了6种外防热材料在该条件下的烧蚀形貌。

(a)残炭率

(b)硬度图4 6种防热材料静态烧蚀后的残炭率和炭层硬度Fig.4 Char yield and char hardness of six kinds of thermalprotection materials after static ablation

(a)熔化型

(b)升华型

(c)炭化型图5 6种防热材料静态烧蚀后的宏观形貌Fig.5 Macro morphologies of six kinds of thermalprotection materials after static ablation

试样编号类型配方特点背温/℃初始360s012345熔化型炭化型升华型SiQ2083.8CGF20114.7BN2066.8Si3N42073.8石墨粉2074.5TH⁃39020160.1

图6 几种防热材料的热导率和200 kW/m2下等离子热流烧蚀360 s后的背温Fig.6 Thermal conductivity and back temperature of sixkinds of thermal protection materials after plasmaablation with heat flux density of 200 kW/m2and ablation time of 360 s

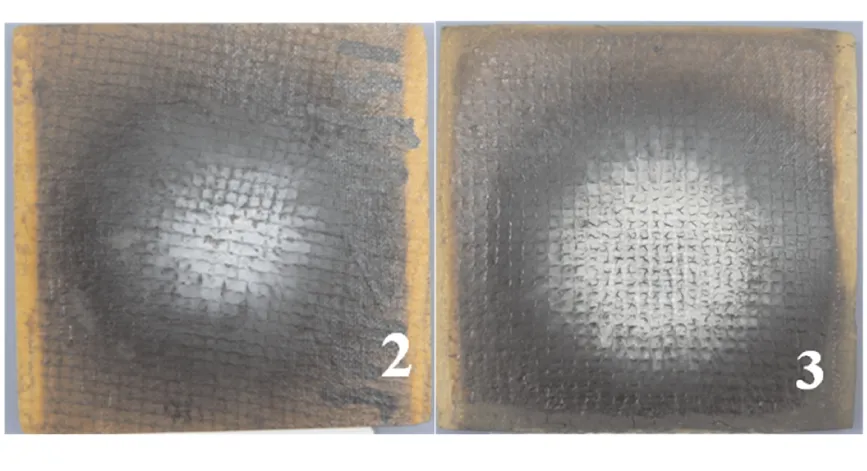

由表2和图6背温数据可知,烧蚀360 s后两种升华型材料的背温最低,其中3号试样烧蚀360 s后的质量烧蚀率低至0.001 5 g/s,表明通过加入陶瓷粉,不仅提高了残炭率、增加了炭层强度,而且提高了其抗热流冲刷性能和隔热性能,与静态高温炉烧蚀结果一致。热导率较低的试样烧蚀背温却不是最低,表明背温不仅与防热材料的热导率有关,还取决于其抗热流冲刷能力,两者耦合作用,抗热流冲刷能力差,炭层保持时间短,厚度减小后会加快热量传递,反之炭层则会减慢传热速度。由图7可见熔化型和炭化型配方烧蚀最为严重,树脂基体及填料消耗较多裸露出网格织物,而升华型配方烧蚀表面较为平整、致密,表明等离子烧蚀与静态烧蚀结果一致。

(a)熔化型

(b)升华型

(c)炭化型图7 6种防热材料200 kW/m2、360 s下等离子热流烧蚀后的宏观形貌Fig.7 Macro morphologies of six kinds of thermal protectionmaterials after plasma ablation with heat flux densityof 200 kW/m2 and ablation time of 360 s

试样编号类型配方特点质量烧蚀率/(g/s)23升华型BN0.052DG0.044

为进一步筛选出性能最佳的材料,采用热流密度高于风洞试验最高热流的700 kW/m2,烧蚀时间120 s,总加热量为84 000 kJ/m2(高于风洞试验总加热量)的等离子热流条件模拟风洞总热流对两种升华型外防热材料进一步烧蚀,表3列出了烧蚀率结果,图8为试样烧蚀后的宏观形貌。由图8可见,加入DG的3号试样表面烧蚀后形成了致密的陶瓷层,质量烧蚀率低至0.044 g/s,显示出了优异的烧蚀性能,可用于风洞试验考核。

图8 两种升华型防热材料料700 kW/m2、120 s下等离子烧蚀后的宏观形貌Fig.8 Macro morphologies of two kinds of sublimatingtype thermal protection materials after plasmaablation with heat flux density of 700 kW/m2and ablation time of 120 s

3.3 风洞试验考核

风洞考核试验在压力-真空式超声速电弧风洞中进行,该风洞采用超声速平板自由射流试验技术,主要由电弧加热器、混合稳压室、喷管、试验段、整流罩、扩压段、冷却器、真空系统等部分组成。主要模拟参数包括恢复焓、表面冷壁热流密度、表面压力等。

3号升华型配方试样顺利通过了最高热流不低于600 kW/m2,总加热时间不低于400 s,总加热量60 360 kJ/m2的风洞试验考核,试件整体结构完整,能够保持良好的气动外形,如图9所示。背温结果显示,试验后后复合防热层背温达到196 ℃,符合钢壳体背温不高于250 ℃的要求。风洞试验结果表明,利用静态烧蚀结合等离子热流烧蚀筛选出的配方,能满足性能要求。

图9 风洞试验考核后试件表面和横截面形貌Fig.9 Morphologies of surface and cross section ofsamples after wind tunnel test

4 结论

(1)针对风洞试验运行成本高、测试周期长等现状,结合高温箱式炉静态烧蚀和等离子热流烧蚀设计出一种简便易行的热防护材料烧蚀性能测试方法,静态烧蚀模拟制备炭化层,等离子热流烧蚀模拟防热材料的气流冲蚀环境。

(2)高温箱式炉静态烧蚀可有效避免其他烧蚀手段对试样的冲刷,模拟制备出较完整的炭化层,通过表征其硬度和残炭率来筛选配方。通过静态烧蚀筛选出引入DG的升华型配方炭层强度最高,高温性能和抗氧化能力最佳。

(3)等离子热流烧蚀可较为真实地模拟防热材料实际气动加热下的冲蚀服役环境,获得动态烧蚀条件下外防热材料的烧蚀率、烧蚀形貌、背温等表征其烧蚀性能的有效信息。等离子烧蚀结果表明引入DG的升华型配方背温和质量烧蚀率均较低,烧蚀表面平整致密,与静态烧蚀结果一致。

(4)高温箱式炉静态烧蚀和等离子烧蚀在配方筛选上规律一致,利用这种方法筛选出的引入DG的升华型配方顺利通过了相应条件的风洞试验考核,二者结合可有效考核热防护材料的烧蚀性能。

参考文献:

[1] 吴大方,潘兵,郑力铭,等.高超声速飞行器材料与结构气动热环境模拟方法及试验研究[J].航天器环境工程,2012,29(3):250-258.

WU Dafang,PAN Bing,ZHENG Liming,et al.Ae rodynamic heating simulation method and testing technique for materials and structures of hypersonic flight vehicles[J].Spacecraft Environment Engineering,2012,29(3):250-258.

[2] 崔占中,王乐善.石英灯加热器的热特性研究[J].强度与环境,2004,31(3):40-44.

CUI Zhanzhong,WANG Leshan.Study on the thermal-properties of quartz lamp heater[J].Structure & Environment Engineering,2004,31(3):40-44.

[3] 王智勇,黄世用,巨亚堂.石英灯辐射加热试验热流分布优化研究[J].强度与环境,2011,38(2):18-23.

WANG Zhiyong,HUANG Shiyong,JU Yatang.The quartz radiation heating system heat flux distribution optimization study[J].Structure & Environment Engineering,2011,38(2):18-23.

[4] 闫联生,傅立坤,刘晓红.树脂基防热材料烧蚀性能表征的探讨[J].固体火箭技术,2003,26(2):53-56.

YAN Liansheng,FU Likun,LIU Xiaohong.Erosion characterization of resin-matrix ablation materials[J].Journal of Solid Rocket Technology,2003,26(2):53-56.

[5] Xu Dajun,Cai Guobiao,Zheng liming,et al.Aeroheating Wind Tunnel Test and Thermal Protection System Design for Hypersonic Vehicle[C]//57th International Astronautical Congress.Valencia,Spain,2006:1-8.

[6] Sakraker I,Asma CO.Experimental investigation of passive/active oxidation behavior of SiC based ceramic thermal protection materials exposed to high enthalpy plasma[J].Journal of the European Ceramic Society,2013,33:351-359.

[7] 张长贵,鲁国林,张劲松.热防护材料烧蚀性能研究概述[C]//中国宇航学会固体火箭推进专业委员会第二十一届年会.上海,中国,2004:288-292.

ZHANG Changgui,LU Guolin,ZHANG Jingsong.Research overview of thermal protection material ablation performance[C]//21th Academic Annual Conference of Solid Propulsion Committee of Chinese Society of Astronautics.Shanghai,China,2004:288-292.

[8] 辛玲,于江祥,李雨时.高超声速防空导弹结构防热技术展望[J].现代防御技术,2012,40(4):76-79,83.

XIN Ling,YU Jiangxiang,LI Yushi.Outlook of structure thermo protection technology for hypersonic speeding air defense missile[J].Modern Defense Technology,2012,40(4):76-79,83.