NEPE推进剂/衬层界面研究进展①

2018-05-11庞爱民池旭辉尹华丽

庞爱民,池旭辉,尹华丽

(中国航天科技集团公司四院四十二所,襄阳 441003))

0 引言

硝酸酯增塑聚醚推进剂(NEPE推进剂)具有高能量、低温力学性能好的优点,可显著提高导弹武器的机动能力、突防能力和作战效能。推进剂装药界面是固体火箭发动机药柱和壳体之间的推进剂/衬层/绝热层界面,其中推进剂/衬层界面最为关键。NEPE推进剂活性组分多,界面化学物理过程复杂,装药界面粘接问题更加突出。本文针对制约NEPE推进剂装药界面粘接的瓶颈问题,重点开展了界面结构表征、界面粘接与老化失效机理的研究,阐明了NEPE推进剂/衬层/绝热层界面区域的化学组成分布特征与细观物理结构,揭示了界面化学粘接机理、界面老化与失效机理,为改善NEPE推进剂装药界面粘接奠定了理论基础。

1 NEPE推进剂/衬层界面微观结构剖析

1.1 界面微观物理结构分析

Micro-CT技术是研究材料微观结构的有力工具[1-2],有许多成功用于固体填充材料研究的报道[3-7]。在之前发表的文章[8]中,报道了采用Micro-CT技术研究NEPE推进剂/衬层界面微观结构的工作,这里简要介绍其研究结果。不同角度的Micro-CT截面图像见图1。从图1可见,推进剂与衬层之间存在明显的过渡结构:在推进剂与衬层之间,存在粘合剂富集层。该层又可分为衬层基体富集层和推进剂基体富集层;在推进剂基体富集层之后是HMX颗粒占绝对优势的填料富集层(HMX富集层)。结合图1判断,粘合剂富集层的厚度不大于10 μm,HMX富集层的厚度约为40~80 μm。

(a)垂直于界面方向

(b)近似平行界面方向图1 NEPE推进剂/衬层界面的断层扫描图像 (上:衬层;下:推进剂)Fig.1 Tomography images of NEPE propellant-liner interface

1.2 推进剂/衬层界面化学组成与分布

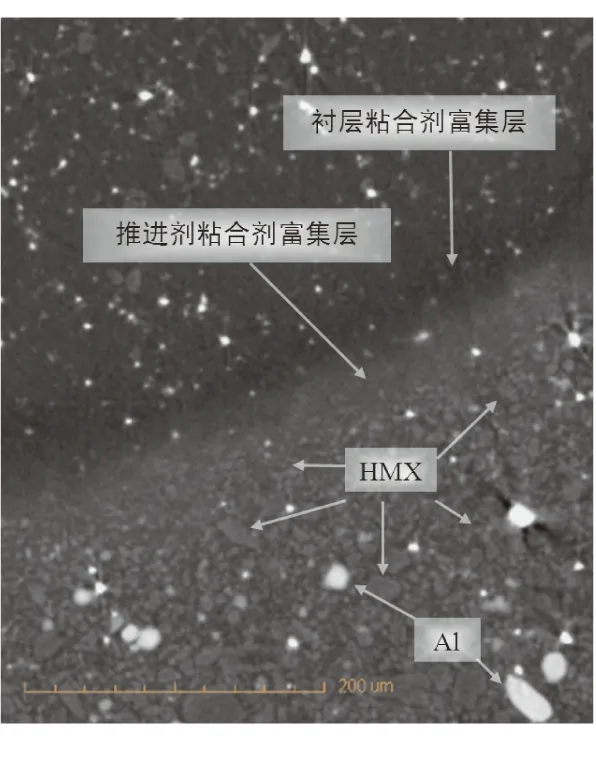

(1)SEM-EDS分析

图2为NEPE推进剂/衬层/绝热层界面样品SEM图像(背散射电子像)和EDS得到的Cl、N、O元素分布图。背散射电子像是利用原子序数衬度成像,因此由图2的SEM图像中不同成分的物质的明暗程度不同,固体填料与基体能清晰的区分出来。由图2元素分布成像图可见:Cl、N、O元素分布与SEM图像一致,界面分明,在当前分辨率下,推进剂、衬层本体及界面均没有明显的梯度分布;从Cl元素分布看,AP呈两种粒度分布,界面附近只有细粒度AP存在;从N、O元素分布看,扩散通过推进剂/衬层界面的硝酸酯增塑剂相对含量很小,不能被EDS检测到。

(2)Micro-FTIR分析

为进一步揭示界面的微观化学结构,采用显微红外光谱(Micro-FTIR),分析了NEPE推进剂/衬层界面。NEPE推进剂/衬层界面法线方向Micro-FTIR线扫描(见图3,各点之间步长20 μm)图谱表明,在界面的推进剂一侧,存在约40~60 μm的HTPB和推进剂粘合剂的扩散层。该现象可通过前述Micro-CT分析结果解释:HMX因为与HTPB极性相似而富集在界面;HTPB因为与HMX极性相似,而向富含HMX的推进剂边缘扩散。

图2 NEPE推进剂/衬层/绝热层界面的SEM和EDS图像Fig.2 SEM-EDS images of NEPE propellant-liner- insulator sample

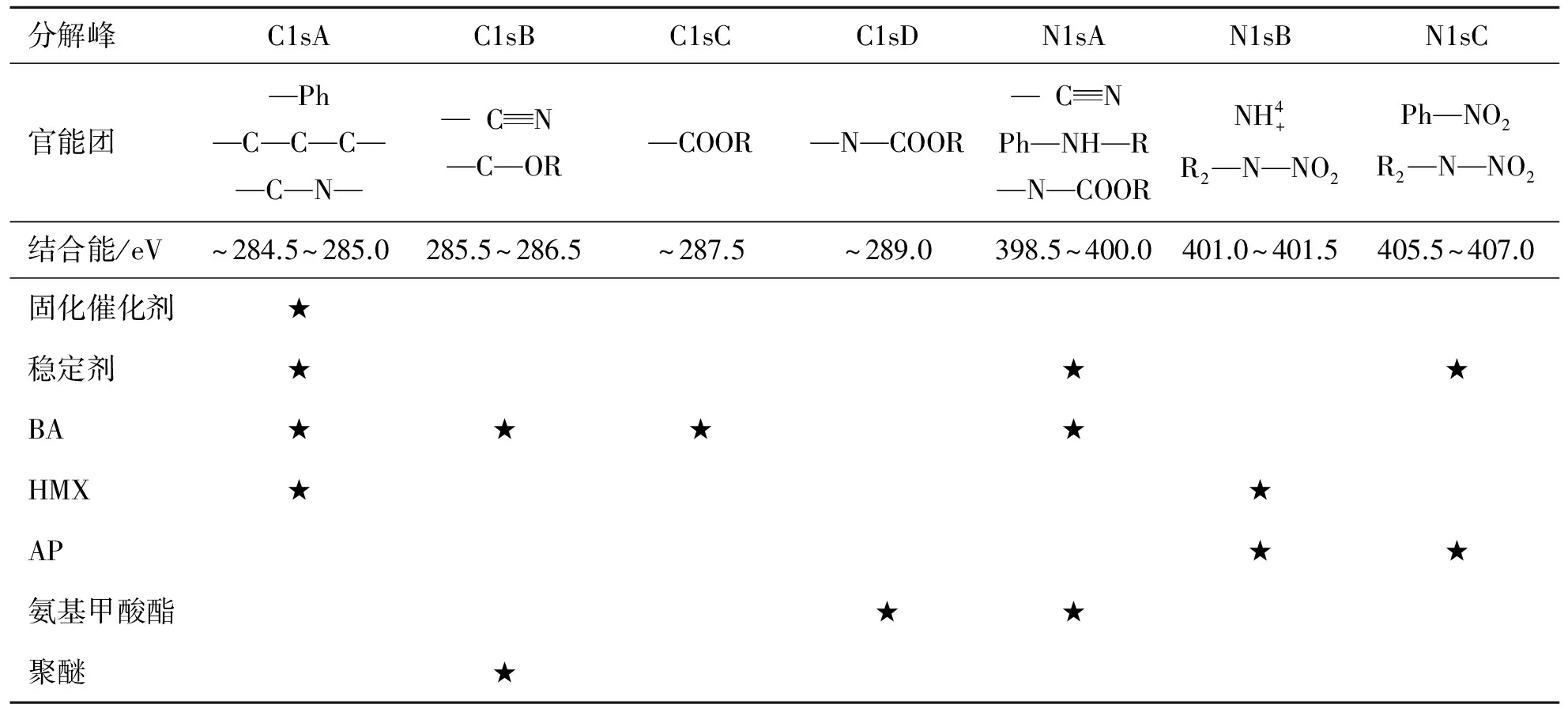

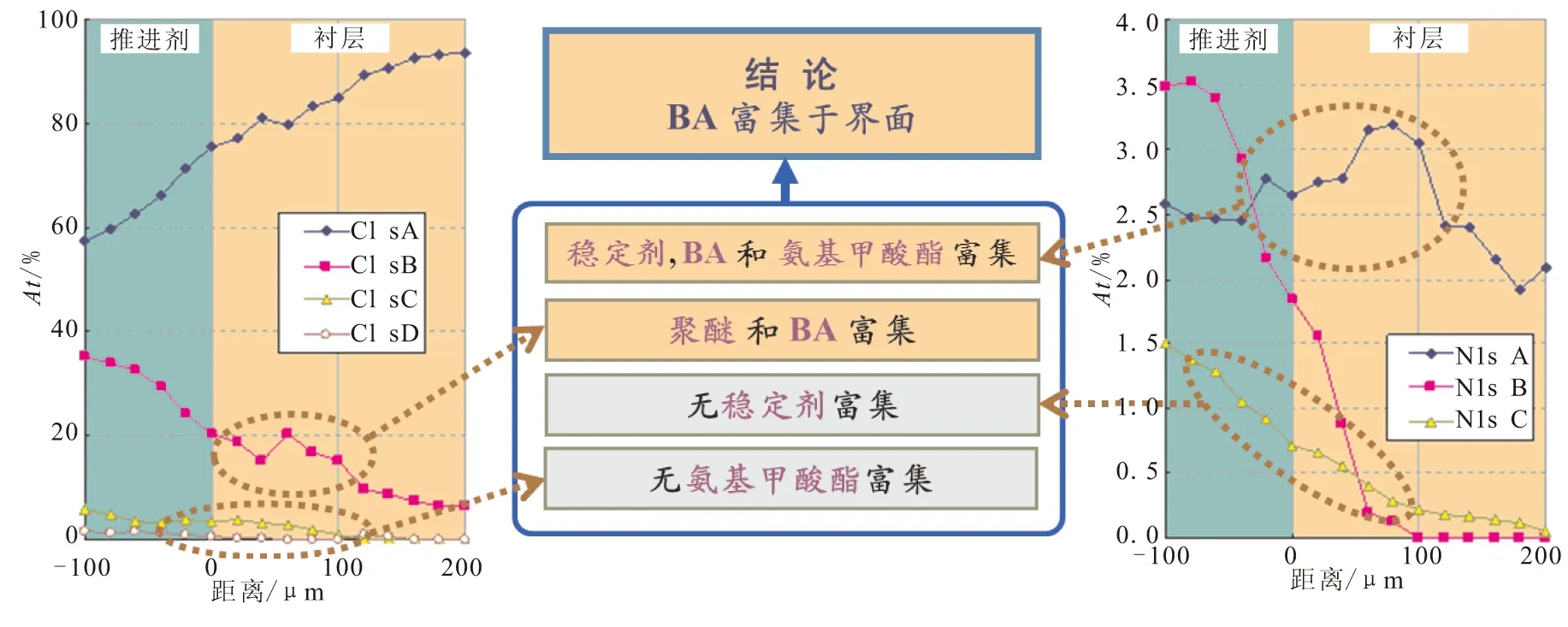

(3)XPS分析

XPS是目前应用最广的固体表界面分析技术之一[9-14],国内前期开展了XPS用于固体推进剂/衬层界面的探索研究[15-16]。经过研究得到了一些新认识[17]:易挥发的硝酸酯在建立高真空过程中逸出,XPS检测不到;AP和HMX两种填料因为表面包覆,只能检测裸露部分,检出率低于理论值1~2个数量级。这些认识为XPS应用于含NEPE推进剂样品的表界面分析扫除了障碍。在上述认识基础上,通过分峰,根据配方组分对各谱峰进行官能团归属(见表1),得到了C和N元素各化学态的原子分数在界面的分布曲线及分析结果见图4,界面存在明显的键合剂BA富集。XPS图谱上却没有发现HMX聚集,是因为HMX被BA所包覆。

(4)MD模拟结果[18]

采用经典MD方法,用自行优化和修正扩展的MPCFF力场,建立了合适的“吸附包覆”模型,用Materials Studio(MS)程序,建立(PEG/NG/BTTN)/BA/HMX/AP/PEG/N-100//HTPB/TDI多组分体系平衡结构。在达到MD模拟平衡后,由原子运动轨迹,可求得所需组分分子浓度的分布曲线。其中,BA、HMX和AP的在(PEG/NG/BTTN)/HTPB界面浓度的分布曲线见图5[17]。由图5可见,BA、HMX分子容易聚集在界面推进剂一侧,而AP分子的分布与位置无关。这结果复现了实验观察到的BA和HMX在界面富集的现象。

图3 NEPE推进剂/衬层界面法线方向各点的micro-FTIR谱图Fig.3 Line-scanning micro-FTIR spectra of NEPEpropellant-liner interface

分解峰C1sAC1sBC1sCC1sDN1sAN1sBN1sC官能团—Ph—C—C—C——C—N——CN—C—OR—COOR—N—COOR—CNPh—NH—R—N—COORNH4+R2—N—NO2Ph—NO2R2—N—NO2结合能/eV~284.5~285.0285.5~286.5~287.5~289.0398.5~400.0401.0~401.5405.5~407.0固化催化剂★稳定剂★★★BA★★★★HMX★★AP★★氨基甲酸酯★★聚醚★

图4 NEPE推进剂/衬层界面C元素和N元素各化学态的分布曲线及其意义Fig.4 XPS spectra of NEPE propellant-liner interface and their interpretations

图5 BA、HMX和AP的在(PEG/NG/BTTN)/ HTPB界面浓度的分布曲线Fig.5 Distributing curves of HMX,BA and APnear the NEPE-HTPB interface

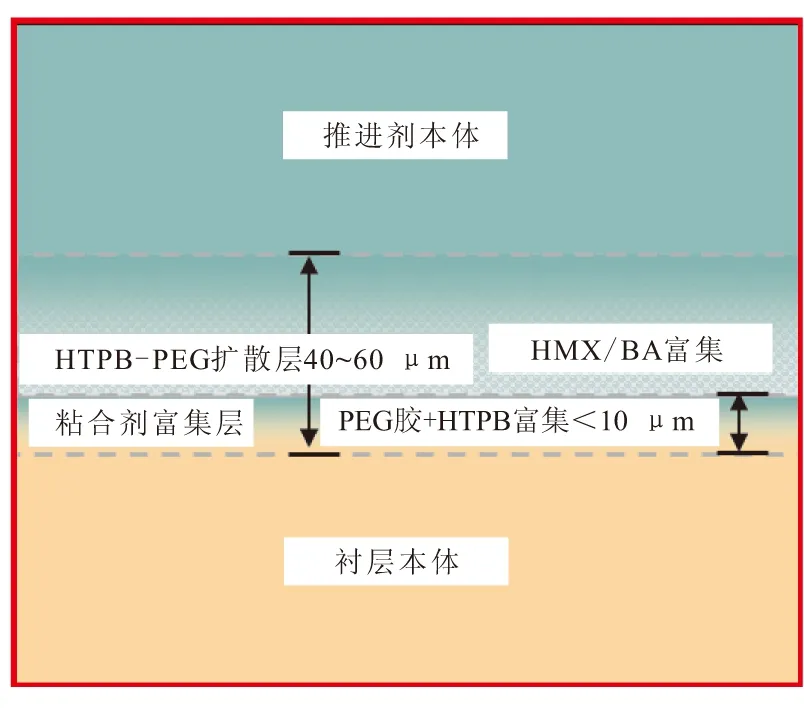

1.3 NEPE推进剂/衬层界面微观结构特征

NEPE推进剂/衬层界面区域在细观尺度上存在多层次结构(见图6):

(1)在推进剂一侧形成40~80 μm的HMX添料富集层,HMX的键合剂BA也在此区域富集,高极性的AP在此区域的分布稀少,HMX和BA筑成鲜明的物理分界;

(2)衬层HTPB粘合剂向NEPE推进剂方向扩散约40~60 μm,硝酸酯的含量在此区域向衬层开始递减;

(3)在物理分界衬层侧存在不大于10 μm的推进剂与衬层基体富集层。

图6 NEPE推进剂/衬层界面的微观结构示意图Fig.6 A diagram for microstructure of NEPEpropellant-liner interface

2 界面粘接与老化失效机理

2.1 界面粘接反应机理

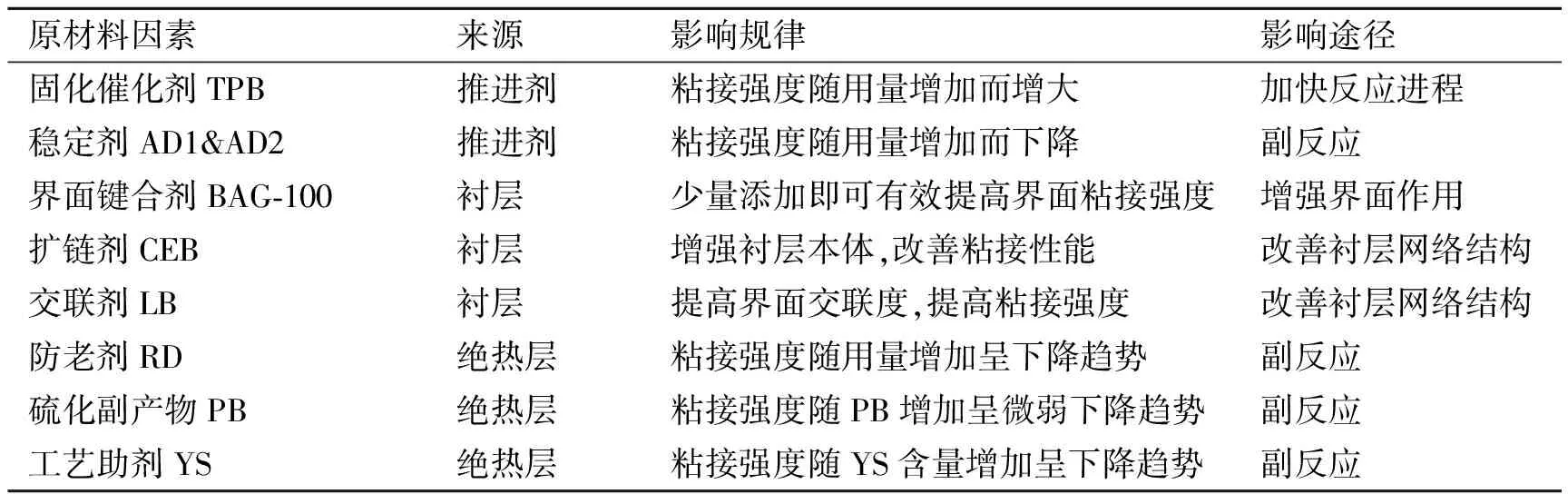

(1)影响界面粘接主要因素

研究了7大类、20余种配方原材料对界面粘接性能的影响。研究结果表明,对界面粘接性能有明显影响的配方原材料因素主要有8种,其影响规律和影响途径总结见表2。由表2可见,有4种原材料因素对界面粘接性能有负面影响,其影响途径都是副反应。

表2 配方原材料因素对界面粘接性能的影响

(2)界面粘接主反应及其动力学

根据配方,界面区域的主反应可能有: PEG+N100、HTPB+TDI、HTPB+N100和PEG+TDI等4个体系。开展了上述4个模型反应体系的反应动力学的试验与量子化学计算研究,综合配方工艺实践和试验计算结果,确定界面粘接主副反应见图7。

为了加强界面交叉反应,衬层配方设计中TDI的异氰酸酯基(—NCO)摩尔含量大于HTPB的羟基(—OH)摩尔含量。研究表明,衬层预固化完成后,90%以上的HTPB羟基都已反应。N100的反应活性低于TDI(其中对位—NCO活性最强),在界面固化成型阶段,残余的HTPB羟基优先与TDI反应,HTPB与N100的交叉反应不易发生。因此,界面固化成型过程的主反应有二:

1)界面推进剂固化反应(PEG+N100)

PEG—OH + N100—NCO→N100—NHCO—O—PEG

2)推进剂/衬层交叉反应(PEG+TDI)

PEG—OH + TDI—NCO→TDI—NHCO—O—PEG

研究表明,参与反应2)的主要是TDI邻位—NCO(对位—NCO在预固化阶段基本消耗完);TPB催化条件下,反应2)的反应速率是反应1)的2倍。实现良好粘接的关键是维持2个主反应速率匹配。

(3)影响界面粘接的关键副反应及其影响机理

采用低场核磁、微量量热和理论计算方法,研究了表2中主要影响因素以及其他非固化体系活性组分与固化剂的—NCO基团发生副反应的活性差异,各种方法所得结果一致(低场核磁试验数据见图8,其中BA作为参比)。得到各组分与—NCO发反应的活性顺序为RD>YS>BA>PB>AD1>AD2。其中,BA、AD1、AD2和RD均为必须的功能组分,且含量不可下调;YS和PB在绝热层成型后是无用物质;据表2可知,PB对粘接性能影响较小。综合分析,关键副反应是YS与—NCO基团的反应。

经试验研究和理论计算,YS影响界面粘接机理是:一方面,YS显著加速界面交叉反应,严重抑制界面推进剂固化反应,造成界面推进剂欠固化;另一方面,还大量消耗TDI-NCO,造成衬层固化不足。

图7 界面粘接化学反应示意图Fig.7 A diagram for chemical reactions of interfacial adhesion

图8 界面粘接副反应速率对比Fig.8 Rate comparisons between side-reactionsof interfacial adhesion

2.2 界面失效模式分析

(1)高应变下的界面粘合剂富集层

首先,采用光学显微镜观察了拉伸应变过程推进剂/衬层界面。CCD显微镜拍下拉伸过程中推进剂/衬层界面变化过程见图9。从图9可见,随着应变增大,推进剂/衬层界面能观察到颜色较深的粘合剂富集层。粘合剂富集层具有很高的应变,断裂发生在推进剂一侧。拉伸过程中NEPE推进剂/衬层界面的SEM图像见图10。在图10中不能从颜色上区别界面粘合剂富集层,但与光学图像相对照可知,处于推进剂与衬层之间呈拉丝状的就是粘合剂富集层,其变形过程与光学图像一致。

(2)高应变下的界面推进剂

光学图像和SEM图像只能看到试样表面,试样内部的情况可通过CT看到。图11是拉伸过程中NEPE推进剂/衬层界面的CT截面图。CT图片未观察到界面粘合剂富集层,说明在试样内部,粘合剂富集层应变幅度很小。图11能清晰观察到界面裂纹在距离界面500 μm附近的扩展过程。

(3)老化过程中界面破坏模式的变化

前面研究表明,推进剂/衬层界面处存在PEG/HTPB粘合剂富集层。不同老化时间的推进剂/衬层界面原位拉伸光学显微照相(见图12)发现:老化前,界面破坏模式为界面推进剂内聚破坏;随老化程度越深,断裂位置越靠近衬层表面,直至完全的界面粘附破坏;粘合剂富集层在老化过程中承载能力持续下降。说明界面HTPB-PEG扩散层(含粘合剂富集层)是老化的薄弱部位,对界面老化反应研究应重点关注界面粘合剂富集层。

图9 推进剂/衬层界面在高应变状态下的原位拉伸光学显微照片Fig.9 In-situ micro photography of propellant-liner interface subjected to large tensile strainn

图10 推进剂/衬层界面在高应变状态下的SEM图像Fig.10 SEM images of propellant-liner interface subjected to large tensile strain

图11 拉伸过程中推进剂/衬层界面的CT截面图Fig.11 Tomography images perpendicular to propellant-liner interface in stretch process

图12 不同老化时间的推进剂/衬层界面原位拉伸光学显微照片Fig.12 In-situ micro photography of the propellant-liner interface samples at different aging times

2.3 界面老化机理

(1)界面老化模型体系的量子化学计算

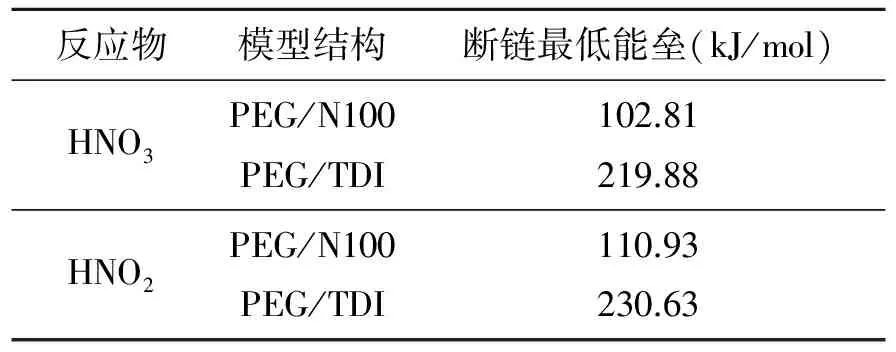

根据配方和界面粘接机理研究,界面区域粘合剂主要包含3类聚氨酯交联网络: PEG-TDI(界面交叉反应),PEG-N100(推进剂固化反应),HTPB-TDI(衬层固化反应)。试验研究表明,硝酸酯分解产物主导了界面老化反应,导致界面区域粘合剂断链降解。根据文献报道和理论计算,NO2是硝酸酯分解的主要中间产物,高活性的终产物有HNO3和HNO2。参与界面老化的主要成分为硝酸酯分解产物+4类交联网络。

PEG/N100、PEG/TDI和两种简化模型结构(衬层本体无明显的降解现象,不考虑HTPB/TDI体系)的量子化学计算发现,老化降解反应不是NO2直接参与,而是HNO2和HNO3参与反应。

HNO3与模型结构反应的计算结果(见图13)表明:

(1)与PEG/N100体系反应:能垒最低的反应是进攻氨基甲酸酯基的O,其次是醚键O。

(2)与PEG/TDI体系反应:HNO3与PEG/TDI体系反应的能垒大于200 kJ/mol,远高于PEG/N100体系;醚键O的反应能垒高于氨基甲酸酯基的酯基O。主要原因是TDI空间位阻较大。

HNO2和与模型结构反应的活性顺序规律同HNO3。HNO2和HNO3与3种模型结构反应的断链最低能垒见表3,同样的位置,HNO2的反应能垒明显高于HNO3。

(a)PEG/N100 (b)PEG/TDI图13 HNO3与模型结构的反应能垒Fig.13 Activation energies of HNO3 attacking model structures

反应物模型结构断链最低能垒(kJ/mol)HNO3PEG/N100PEG/TDI102.81219.88HNO2PEG/N100PEG/TDI110.93230.63

(2)界面老化反应模型体系试验验证

根据模型体系,制作了5种胶片(主要成分见表4)。将NO2气体通入装有JP-007、016、017、022四种胶片的烧瓶,室温反应24 h,结果只有HTPB/TDI和HTPB/N100胶片保持固体形状(见图14)。可见,界面老化的薄弱环节不在于含HTPB的网络结构,而在于含PEG的网络结构。

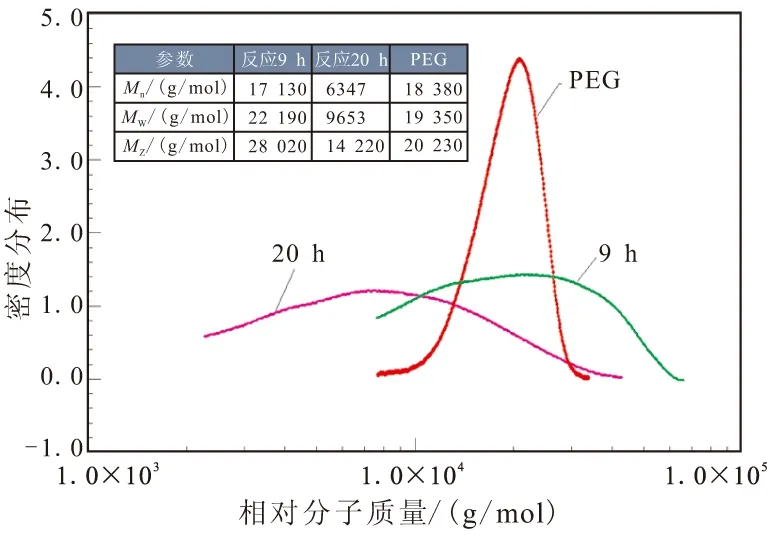

为进一步确定降解发生的位置,对JP-1、JP-2和JP-3三种胶片通入NO2气体进行反应,反应结果见图15∶1)PEG/N100胶片反应9 h后部分液化,20 h后全部液化;2)PEG/TDI胶片反应9 h后颜色变深,产生黄色泡沫,20 h后产生大量棕色泡沫;3)HTPB/N100胶片反应后颜色逐渐加深,其他不变。可见,PEG/N100体系最易降解,是界面老化的薄弱环节。

表4 根据模型体系制作的胶片的主要成分

图14 四种胶片通入NO2气体室温反应24 h的外观变化过程Fig.14 Appearance changes of the four films (in table 4) in NO2 atmosphere at ambient temperature

图15 JP-1、JP-2和JP-3三种胶片通入NO2气体室温反应的外观变化过程Fig.15 Appearance changes of three films in NO2 atmosphere at ambient temperature

激光光散射方法测定的PEG/N100体系降解产物分子量分布见图16。可见,反应前期(9 h),降解产物分子质量分布峰与PEG接近,说明优先反应是脱下完整的PEG分子,即反应优先发生在氨基甲酸酯结构(若在醚键,优先生成低分子质量PEG碎片)。

(3)界面老化反应机理

综合前面的研究表明:硝酸酯分解产物主导了界面老化反应,导致界面区域粘合剂断链降解。NOx是硝酸酯分解的主要中间产物,高活性的终产物有HNO3和HNO2。参与界面老化的主要成份:硝酸酯分解产物+4类交联网络。量子化学计算结果表明,老化降解反应不是NOx直接反应,而是HNO2和HNO3参与反应。计算与试验结果均表明,PEG/N100体系与氨基甲酸酯基相连的醚键最容易发生断链,是界面老化的薄弱环节。老化动力学试验研究结果表明,界面老化的主要化学反应过程分四步,NOx的残余含量决定反应的速率。

图16 激光光散射方法测定的PEG/N100体系降解产物分子量Fig.16 Molecular weight of degradation product of PEG/N100reaction system tested by laser light scattering

界面老化反应机理总结见图17。

图17 界面老化反应机理示意图Fig.17 A diagram for aging reactions of the propellant-liner interface

3 结论

本文重点介绍了NEPE推进剂/衬层界面结构表征、界面粘接与老化失效机理两个方面的研究工作,主要研究进展如下:

(1)突破了尺度微小、组成复杂的多相聚合物复合材料的界面表征的技术难题,发现NEPE推进剂/衬层界面区域在细观尺度上存在多层次结构。推进剂一侧形成40~80 μm的HMX及其键合剂富集,筑成鲜明的推进剂/衬层物理分界;衬层HTPB粘合剂向NEPE推进剂方向扩散,在物理分界衬层侧存在推进剂与衬层基体富集层。

(2)系统分析了影响界面粘接的主要因素,深入揭示了NEPE推进剂/衬层界面粘接机理。阐明了界面粘接两个主化学反应的竞争关系,确定了影响界面粘接的主反应是界面推进剂固化反应和推进剂/衬层交叉反应。实现良好粘接的关键是维持2个主反应速率匹配。界面粘接的主要副反应是工艺助剂YS参与的反应。一方面,YS显著加速推进剂/衬层交叉反应,严重抑制界面推进剂固化反应,造成界面推进剂欠固化;另一方面,YS大量消耗衬层固化剂造成衬层固化不足。

(3)克服了界面复杂化学环境的影响,发现了界面老化降解的关键化学过程,确定了界面老化反应的定速步骤。NEPE推进剂/衬层粘接界面老化降解主要发生在PEG与N-100反应形成的氨基甲酸酯结构的C—O键,氮氧化物的残余含量决定老化反应的速率。

参考文献:

[1] Zablera S,Fella C,Dietrich A,et al.High-resolution and high-speed CT in industry and research[M].Stock S R.Developments in X-Ray Tomography VIII.2012,Proc.of SPIE Vol.8506:850617.

[2] Mertens J C E,Williams J J,Chawla N.Development of a lab-scale,high-resolution, tube-generated X-ray computed-tomography system fo three-dimensional(3D) materials characterization[J].Materials Charactorization,2014,92(1):36-48.

[3] Evans P D,Morrison O,Senden T J,et al.Visualization and numerical analysis of adhesive distribution in particleboard using X-ray micro-computed tomography[J].International Journal of Adhesion & Adhesives,2010,30(5):754-762.

[4] Matsumoto T,Tsuchiyama A,Nakamura-Messenger K,et al.Three-dimensional observation and morphological analysis of organic nanoglobules in a carbonaceous chondrite using X-ray micro-tomography[J].Geochimica et Cosmochimica Acta,2013,116(1):84-95.

[5] Sondej F,Bück A,Koslowsky K,et al.Investigation of coating layer morphology by micro-computed X-ray tomography[J].Powder Technology,2015,273:165-175.

[6] Lowea T,Bradley R S,Yue S,et al.Microstructural analysis of TRISO particles using multi-scale X-ray computed tomography[J].Journal of Nuclear Materials,2015,461(1):29-36.

[7] Schilling P J,Karedla B R,Tatiparthi A K,et al.X-ray computed microtomography of internal damage in fiber reinforced polymer matrix composites[J].Composites Science and Technology,2015,65(14):2071-2078.

[8] 郭翔,张清杰,翟鹏程,等.基于Micro-CT的NEPE推进剂装药界面细观结构[J].固体火箭技术,2017,40(2):194-198.

GUO Xiang,ZHANG Qingjie,ZHAI Pengcheng,et al.Mesoscopic structure of NEPE propellant grain interface based on Micro-CT technique[J].Journal of Solid Rocket Technology,2017,40(2): 194-198.

[9] Watts J F,Wolstenholme J.An introduction surface analysis by XPS And AES[M].Chichester:John Wiley & Sons Ltd.,2003.

[10] Pleul1 D,Simon F.X-Ray photoelectron spectroscopy[M].Stamm M Polymer Surfaces and Interfaces,Springer 2008: 71-89.

[11] Moussaif N,Pagnoulle C,Riga J,et al.XPS analysis of the PC/PVDF interface modified by PMMA.Location of the PMMA at the interface[J].Polymer ,2000,41(9):3391-3394.

[12] Chen Cheng,Levitin G,Hess D W,et al.XPS investigation of Nafion®membrane degradation[J].Journal of Power Sources,2007,169(2):288-295.

[13] Pleul1 D,Simon F.X-Ray Photoelectron Spectroscopy[M].Stamm M.Polymer Surfaces and Interfaces,Springer 2008:71-89.

[14] Simonsen M E,Sonderby C,Li Zhe-shen,et al.XPS and FT-IR investigation of silicate polymers[J].J.Mater Sci.,2009,44(8):2079-2088.

[15] 吴丰军,彭 松,钟发春,等.NEPE推进剂/衬层粘接界面XPS表征[J].固体火箭技术,2009,32(2):192-196.

WU Fengjun,PENG Song,ZHONG Fachun,et al.XPS characterization NEPE propellant/liner bondline[J].Journal of Solid Rrocket Technology,2009,32(2):192-196.

[16] 杨秀兰,钟发春,徐涛,等.高能固体推进剂层间界面结构的XPS研究[J].化学推进剂与高分子材料,2011,9(1):55-57.

YANG Xiulan,ZHONG Fachun,XU Tao,et al.XPS study on interfacial structure of high energy solid propellant between layers[J].Chemical propellants & polymer materials,2011,9(1):55-57.

[17] 郭翔,张清杰,翟鹏程,等.NEPE推进剂/衬层界面化学组成的XPS分析[J].固体火箭技术,2017,40(1):45-51.

GUO Xiang,ZHANG Qingjie,ZHAI Pengcheng,et al.XPS analysisof the chemical compositions of NEPE propellant/liner interface[J].Journal of Solid Rocket Technology,2017,40(1):45-51.

[18] 朱伟,刘冬梅,肖继军,等.NEPE推进剂/衬层结构-性能MD模拟(Ⅱ)——复杂体系组分分子迁移和配方设计示例[J].固体火箭技术,2014,37(5):678-683.

ZHU Wei,LIU Dongmei,XIAO Jijun,et al.Molecular dynamics simulation of the structures and properties of NEPE propellant/liner(Ⅱ)—Demonstrating component molecule migrating and formulation for complex system[J].Journal of Solid Rocket Technology,2014,37(5):678-683.