某车型前围板与制动踏板搭接处结构优化设计

2018-05-11王瑞哲

王瑞哲

(广西艾盛创制科技有限公司,广西柳州 545007)

0 引言

车身作为汽车上的四大总成之一,其最主要功能是为乘员提供安全、舒适的乘坐环境[1]。而车身的结构设计直接决定车身的强度和刚度,影响到汽车的安全和寿命。前围板作为前舱件与车厢内的隔板,它应该有较高的强度和刚度。制动踏板作为汽车减速停车的操纵件,使用频率非常高,直接影响汽车驾驶的安全。因此前围板与制动踏板支架搭接结构设计尤为重要。

近年来有限元分析法在汽车车身结构设计中得到了深入的应用和推广。CAE的应用是从有限元分析开始的,它极大程度上降低了设计成本,减少产品开发周期,为结构优化提供了有效的理论指导[2]。

针对某车型前围板与制动踏板支架搭接处结构强度不足的问题,利用CAE仿真分析软件,建立模型,找出结构强度不足的根本原因,提出几种不同的优化方案,综合考虑成本、开发周期,最终确定一个最优方案。

1 问题描述

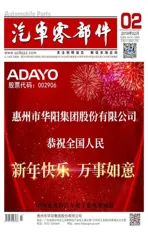

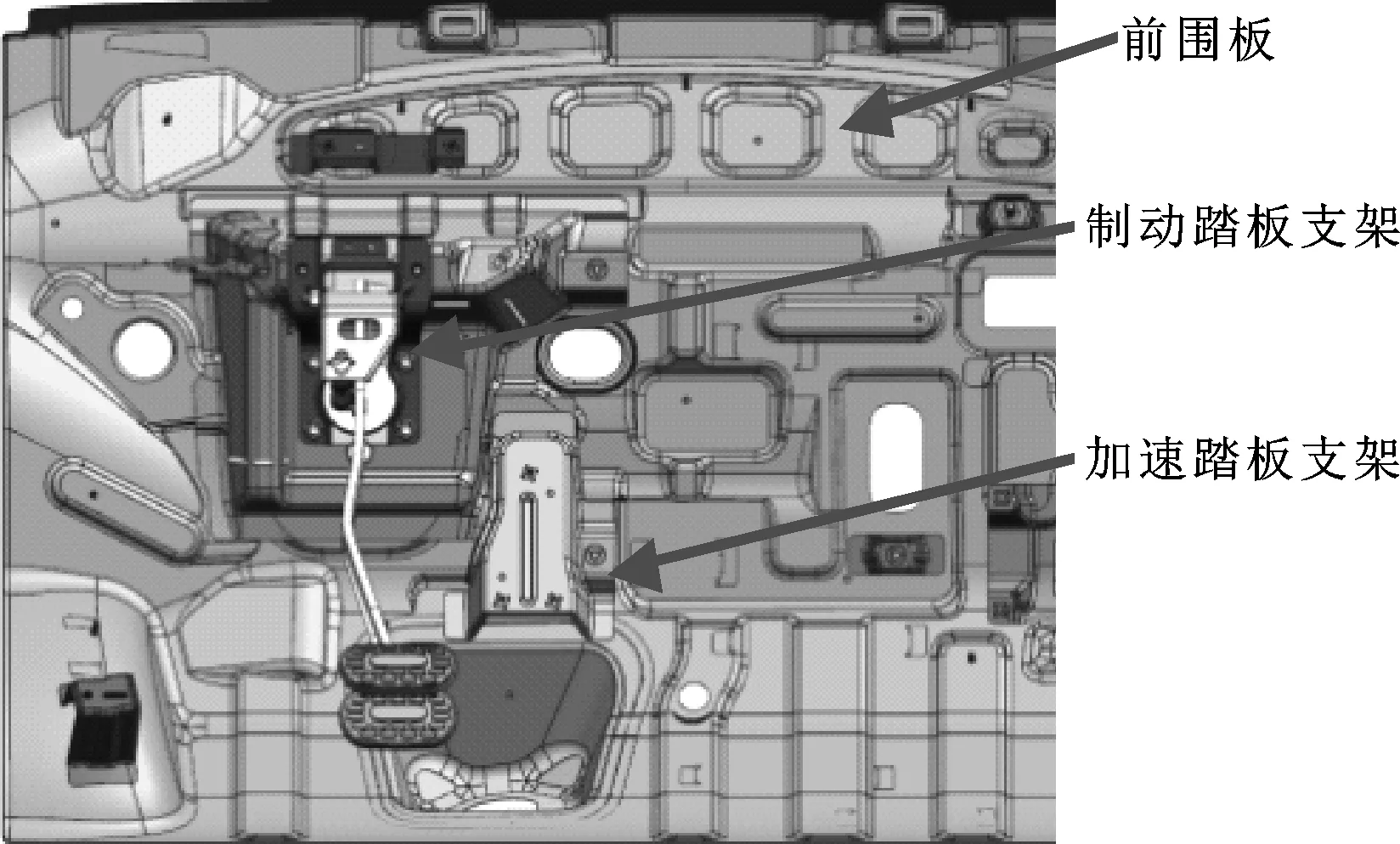

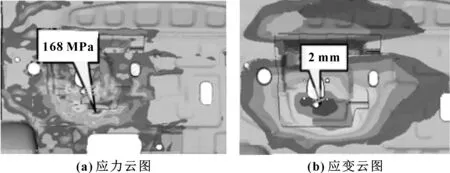

在某车型前期开发时,通过CAE分析发现与前围板相搭接处的制动踏板安装面刚度均未达标。此问题的出现直接影响到整车刚度性能要求,需要通过优化此区域的结构来提升刚度。前围板与制动踏板搭接区域结构如图1所示。前围板与制动踏板搭接处刚度不足区域如图2所示。

图1 前围板与制动踏板支架搭接结构

图2 前围板与制动踏板支架搭接处结构刚度不足区域

2 原因分析以及对标车研究

2.1 原因分析

通过初步分析,前围板与制动踏板搭接处刚度不足的原因如下:

(1)前围板单件厚度0.8 mm,材质BUSD,屈服强度为120~210 MPa,材料强度级别相对较低。

(2)前围板与制动踏板支架搭接区域结构单一,没有加强板、横梁等结构来支撑。当踩下制动踏板时,施加力大部分集中在安装点区域,应力无法有效地传递出去,应力集中明显。这是刚度不足的主要原因。

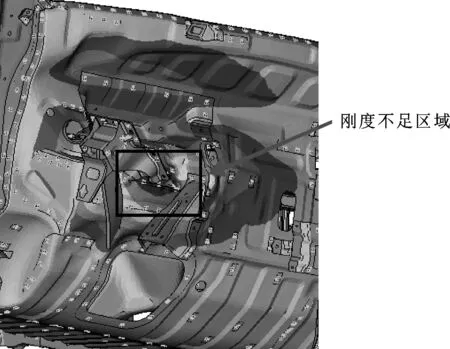

2.2 对标车研究

通过对某车型的制动踏板支架与前围板搭接区域对标车进行分析,发现其零件厚度以及材质均相同,但是对标车在前围板前面区域搭接了一个贯通的横梁,如图3所示。这在一定程度上结构强度得到很好的保障。对后续优化方案提供了思路[3]。

图3 对标车前围板焊合总成结构

3 结构优化方案设计

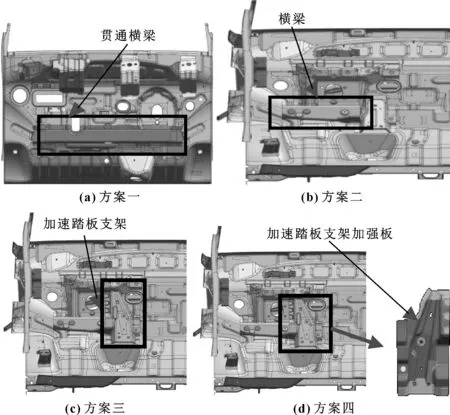

针对上述原因分析,共制定了4种优化方案,如图4所示。

图4 4种优化方案

方案一:采用对标车的结构,在前围板前部增加一个贯通横梁,如图4(a)所示,材料为BLC-FB-D,料厚1.5 mm。

方案二:考虑到工装工艺要求,在前围板与制动踏板支架搭接区域增加一小段横梁,如图4(b)所示。横梁材料为BLC-FB-D,料厚1.5 mm。

方案三:在方案二的基础上,优化加速踏板支架,使横梁搭接在加速踏板支架腔体内,如图4(c)所示。

方案四:在方案三的基础上,加速踏板支架内腔体追加一个加速踏板加强板,如图4(d)所示。材料为BLC-FB-D,料厚1.2 mm。

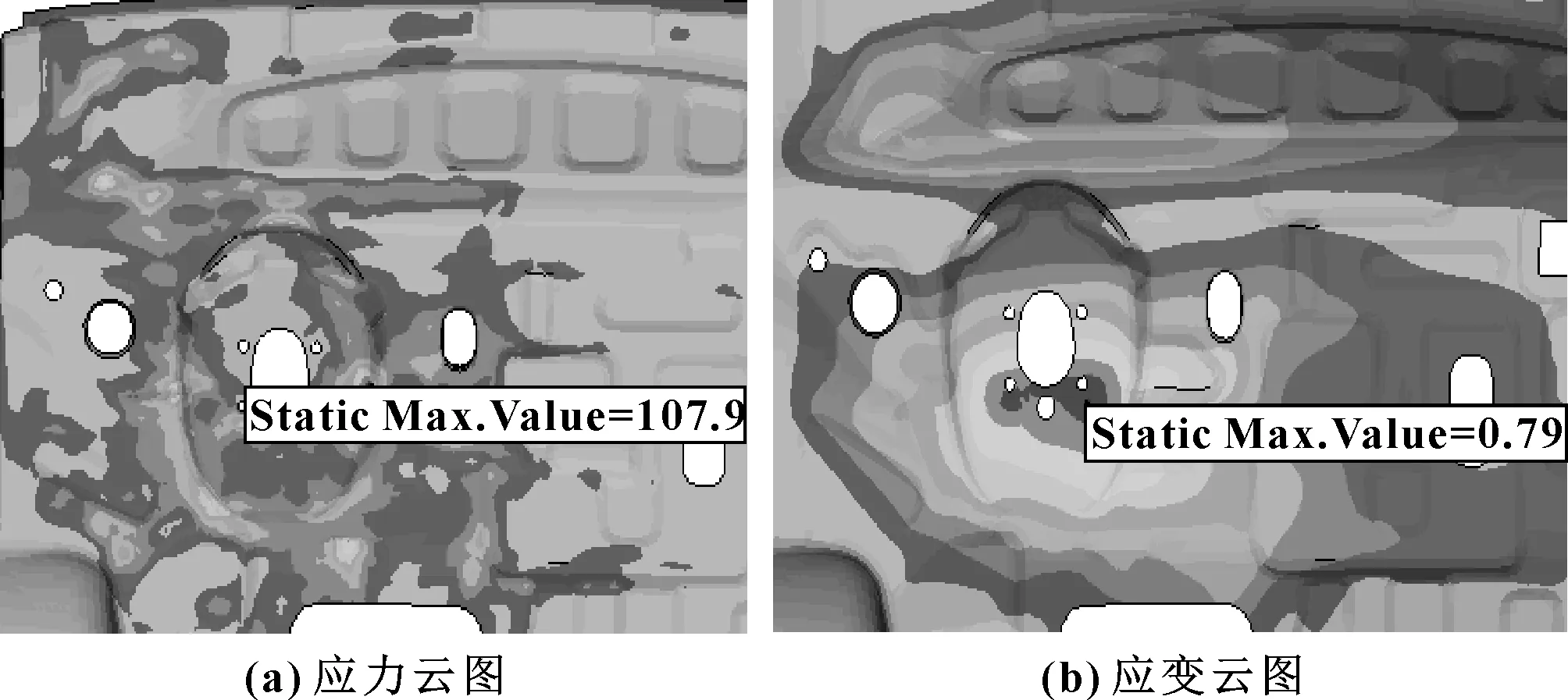

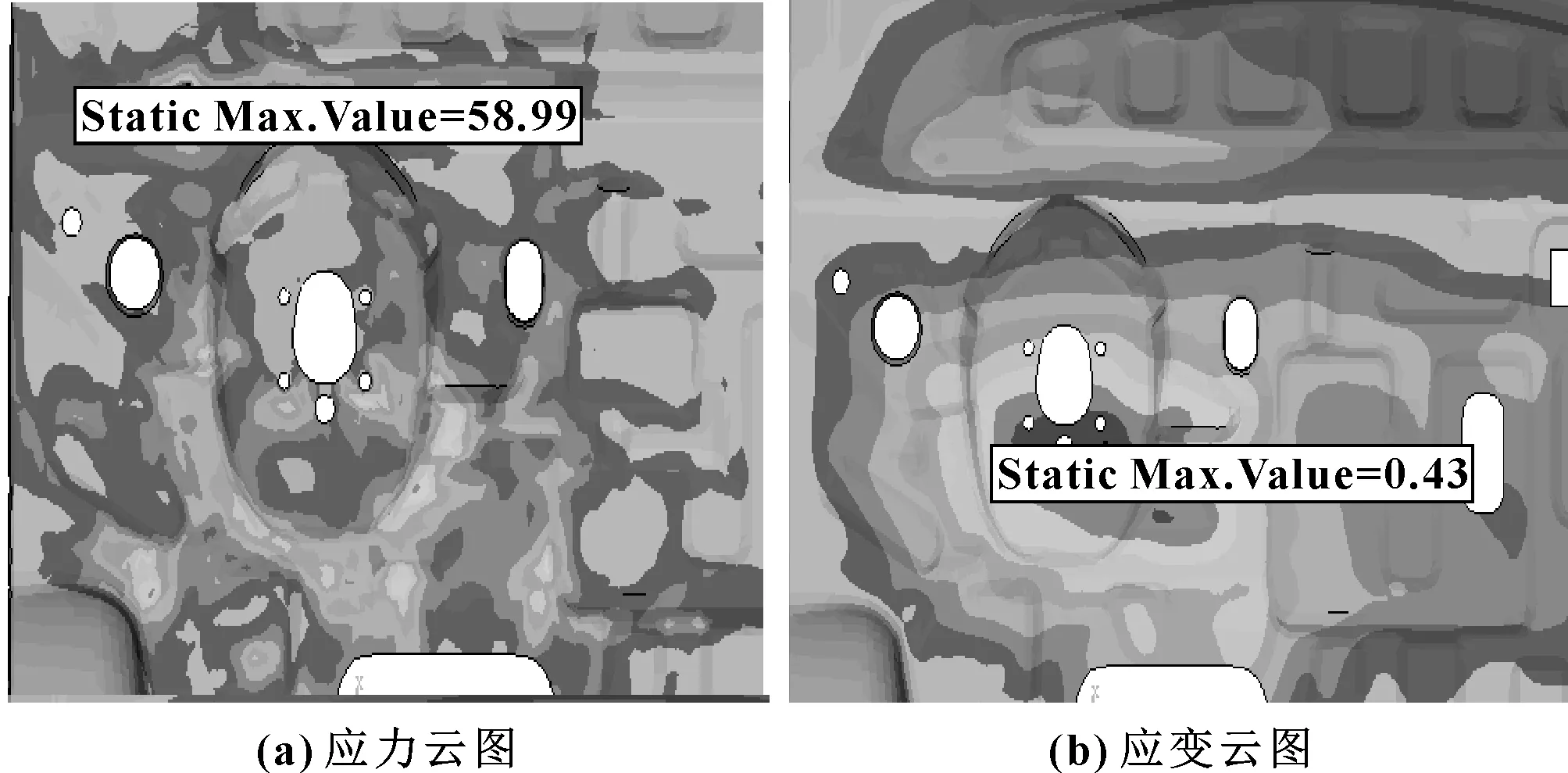

原方案以及4种优化方案CAE分析应力云图、位移云图如图5—9所示,分析结果如表1所示。

图5 原方案CAE分析结果

图6 方案一CAE分析结果

图7 方案二CAE分析结果

图8 方案三CAE分析结果

图9 方案四CAE分析结果

方案前围板强度/MPa前围板位移/mm踩制动踏板时前围板位移/mm前围板对最大位移贡献量/mm原方案168.02.006.515.46方案一137.40.834.063.01方案二107.90.793.652.60方案三73.30.512.881.60方案四59.00.432.651.08

4 方案选择与实施

方案一,由于其他区域的零件已经布局完成,占据了前舱很多空间,前围板新增贯通横梁很难避让其他零件,故此方案很难实施。方案二,新增一小段横梁,提升了前围板与制动踏板搭接区域的刚度,但横梁不能做贯通,距最优方案还有一定差距,刚度还需进一步的提升。方案三,考虑到方案二中的横梁不是贯通的,借助制动踏板支架的周边零件加速踏板支架,并把加速踏板支架与前围板接搭接区域接触面做大,使横梁贯通到加速踏板支架腔体中,刚度得到显著的提升。方案四,追加加速踏板支架加强板之后的结构极大提高了前围板结构刚度,进而提高了整车结构强度。

结合以上4个优化方案的应力和应变分析结果,方案四的优化结构满足设计要求,改善效果最为明显,故选择方案四。

5 结论

在处理前围板与制动踏板支架搭接区域刚度不足问题,尝试着研究对标车型结构,结合CAE分析,最终得到满意的改进方案。避免零件开模后进行较大的设计变更,减少了不必要的时间浪费以及费用支出。

文中的研究思路可为今后类似零件刚度不足的情况提供参考。

参考文献:

[1]黄金陵.汽车车身设计[M].北京:机械工业出版社,2007.

[2]容兵,门永新,赵鹏程,等.某车型安全带固定点强度分析及优化[C]//中国汽车工程学会论文集精选.北京:北京理工大学出版社,2013.

[3]高博,熊本胜,魏玉功.前围板离合踏板安装处开裂研究与改进[C]//中国汽车工程学会年会论文集.北京:机械工业出版社,2016:1415-1418.