后推式举升机构有限元分析与优化设计

2018-05-11邓合阳李华

邓合阳 ,李华

(1.福田汽车时代事业部,湖南长沙 410129;2.湖南猎豹汽车股份有限公司,湖南长沙 410129)

0 引言

自卸车装备由发动机驱动液压举升机构,能够将车厢卸下和回位,或将车厢倾斜一定的角度进行卸货,并靠自重使车厢自行回位,是我国专用汽车中产量最大的车型。自卸举升机构直接关系到整车及举升性能[1]。自卸汽车上,现在广泛采用液压举升机构。根据油缸与车厢底板的连接方式,常用的举升机构可以分为直接推动式和连杆组合式两大类。连杆组合式举升机构又可以分为前推式和后推式两种[2]。前推式举升机构目前在国内得到广泛的应用,主要用于轻型和中型自卸型工程车,但是它存在着机构庞大、油缸在举升过程中的摆角较大、工作行程也大的缺点[2]。后推式举升机构恰恰相反,其举升行程中油缸摆角小,机构的工作效率高,结构紧凑,在国外已经得到广泛应用。在发达国家,后推式举升机构在轻型自卸车上已经得到广泛应用;但是在国内,后推式举升机构不是很成熟,没有大批量使用,与国外存在很大差距。作者结合国外的成熟经验,设计了一款满足轻型工程自卸车需求的后推式举升机构。但是后推式举升机构存在着机构举升力较大、举升相同质量所需举升力较其他举升机构大的缺陷[2]。为解决机构由于载荷过大而强度不足的问题,作者将有限元分析方法应用于后推式举升机构的设计中,对后推式举升机构进行有限元分析,得出其结构最差之处,然后对其进行优化改进,使其满足设计要求。通过此方法可以设计出一款可靠性高、强度性能优的后推式举升机构,并且可在国内推广使用。

1 后推式举升机构多体动力学分析

1.1 后推式举升机构多体模型建立

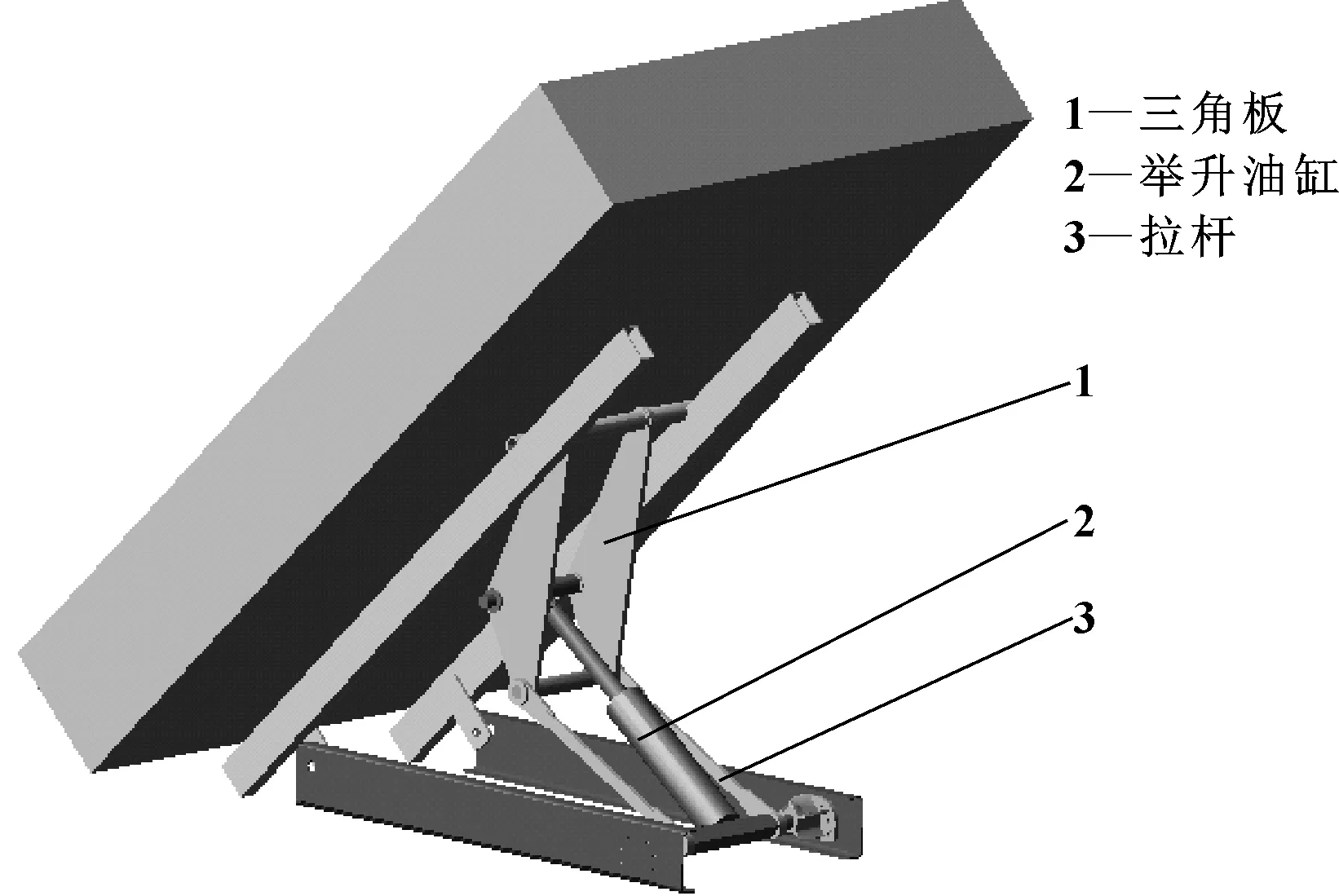

设计的后推式举升机构举升质量为4.5 t,目标应用于载质量为4 t的轻型自卸型工程车。其三维数模如图1所示,其结构主要由三角板1、举升油缸2和拉杆3组成。举升时油缸2往后升出即后推,利用三角板1与拉杆3形成的放大机构将货箱举升实现货物卸载。

图1 后推式举升机构三维模型图

根据其结构和运动特点,将数模导入多体分析软件,并建立连接副将各运动机构连接起来。建立的多体分析模型如图2所示。

图2 多体动力学仿真分析模型图

1.2 多体动力学分析

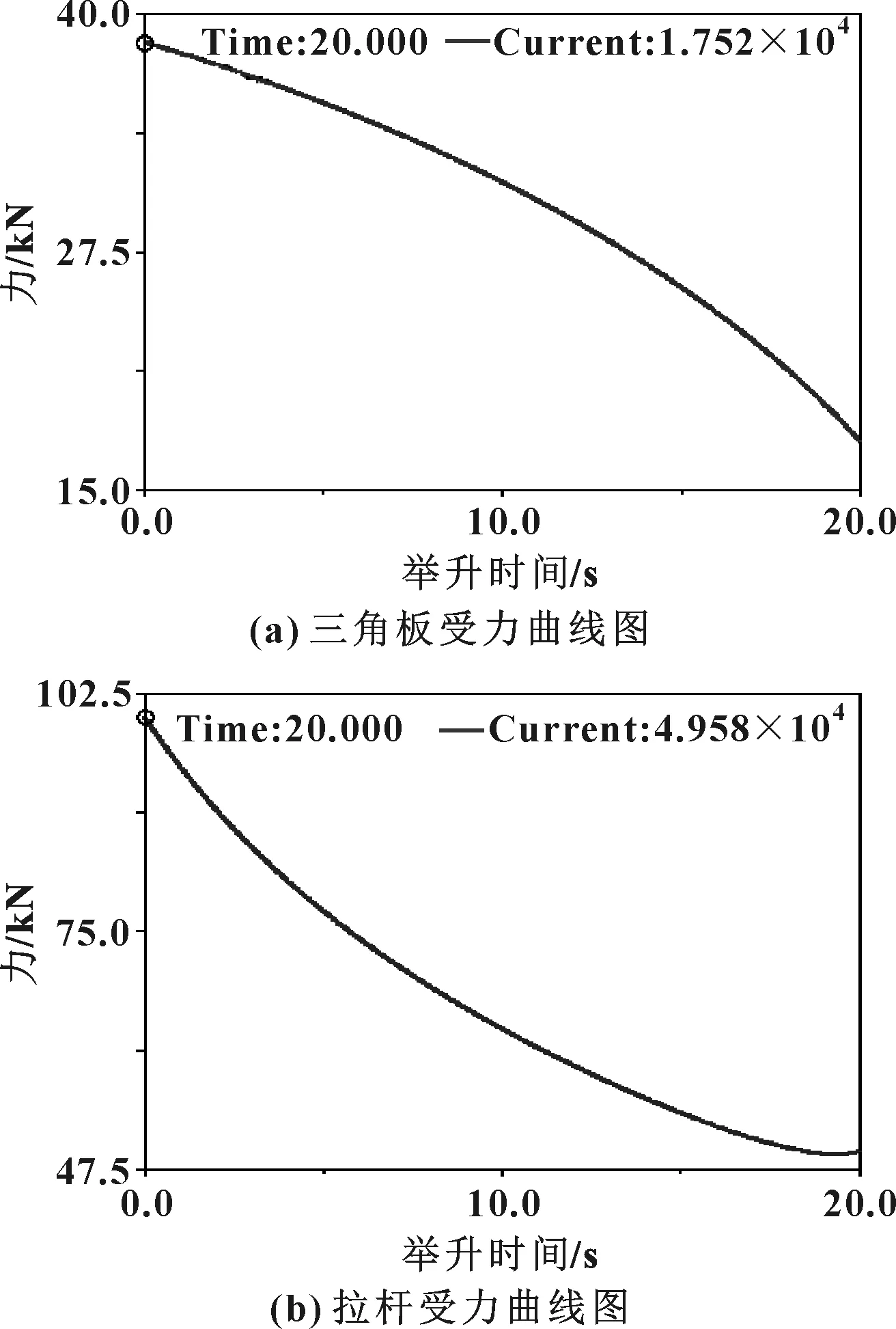

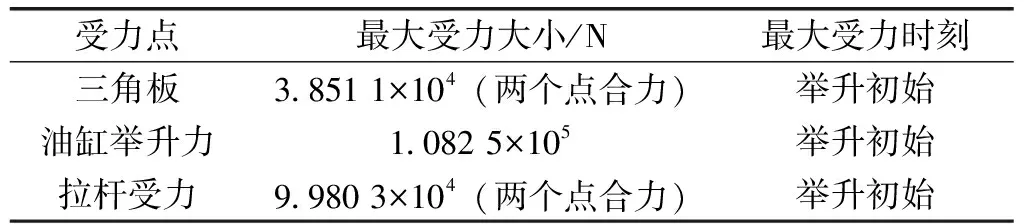

对它进行仿真分析计算得出多体动力学分析结果如图3所示,具体受力如表1所示。从分析结果看出:三角板受力达到3.851 1×104N,油缸举升力达到10.825×104N,拉杆受力达到9.98×104N。可见机构受力很大,容易发生断裂和质量问题。在举升初始时刻,整个举升机构的受力最大,因此针对举升机构以举升初始受力边界进行强度分析和强度校核。

图3 机构受力时间曲线图

受力点最大受力大小/N最大受力时刻三角板38511×104(两个点合力)举升初始油缸举升力10825×105举升初始拉杆受力99803×104(两个点合力)举升初始

2 强度分析

2.1 有限元分析模型建立

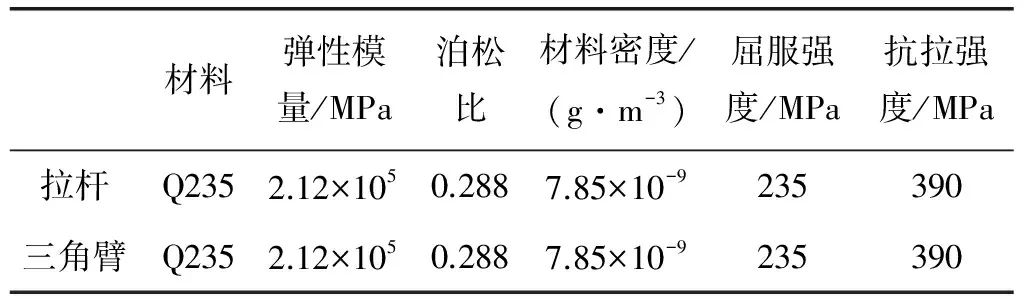

此举升机构的材料选用如表2所示,拉杆和三角臂均使用Q235材料。对于举升机构,根据设计经验其安全系数必须在1.2以上。

表2 后推式布置机构CAE分析用材料数据

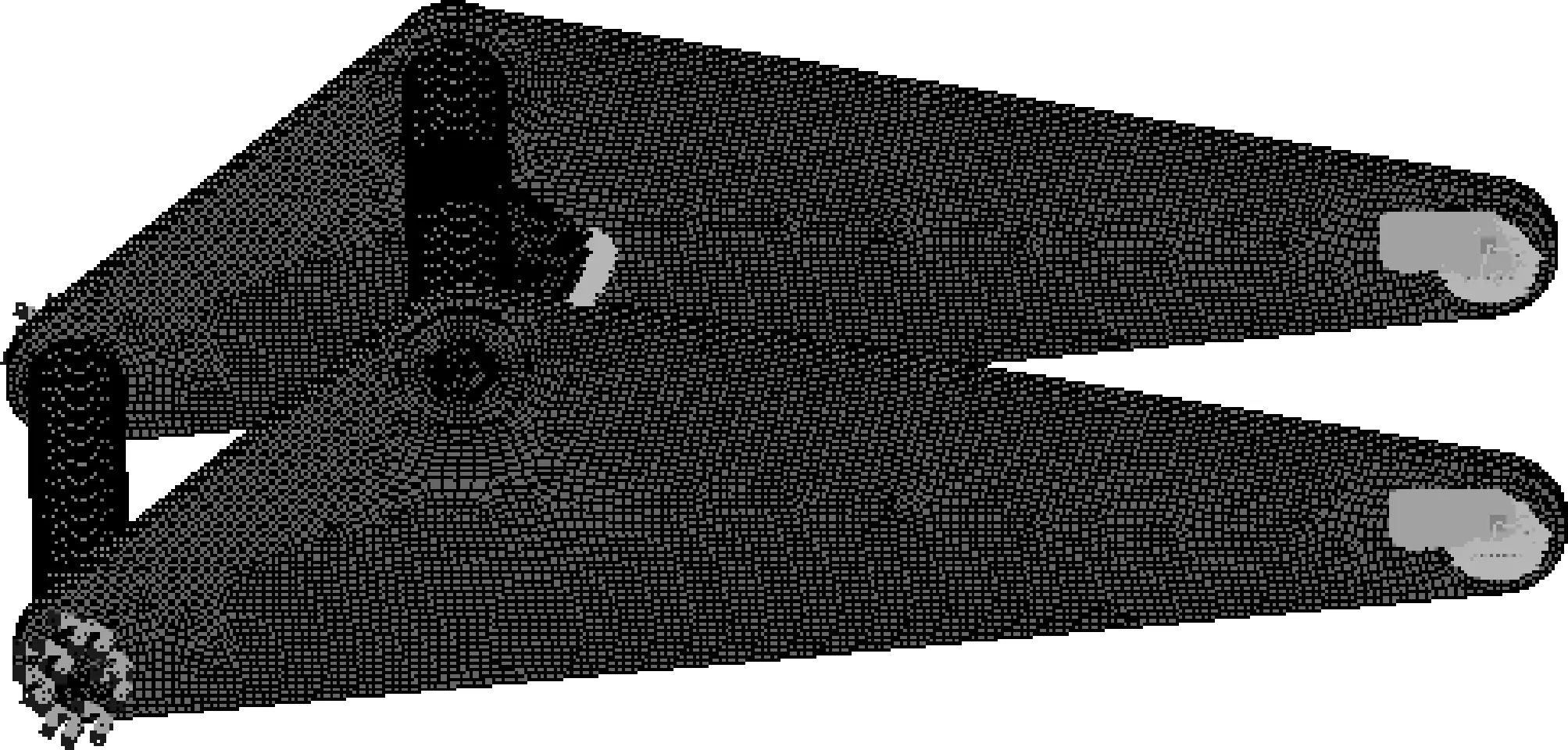

文中首先对举升机构进行有限元网格离散模型建立,然后加载边界条件和载荷对其进行计算。建立有限元分析模型,其中三角板分析模型如图4所示。

图4 三角板有限元分析模型图

2.2 分析结果与评价

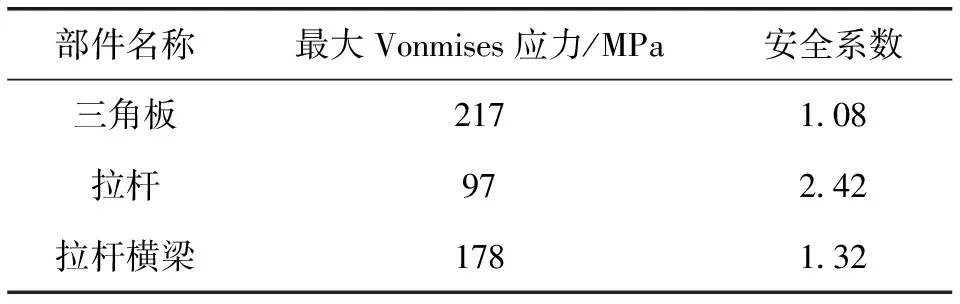

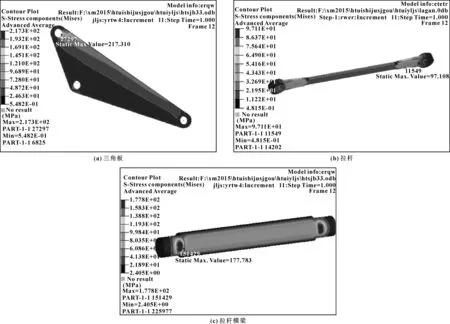

对其进行分析计算,得出分析结果如表3和图5所示。从结果看出:三角板的应力最大为217 MPa,安全系数为1.08,低于1.2,因此不满足设计要求,需要进行优化加强;拉杆和拉杆横梁应力分别为97和178 MPa,安全系数分别为2.42和1.32,均高于1.2,满足设计要求。

表3 分析结果表

图5 原始结构结果云纹图

3 结构优化设计

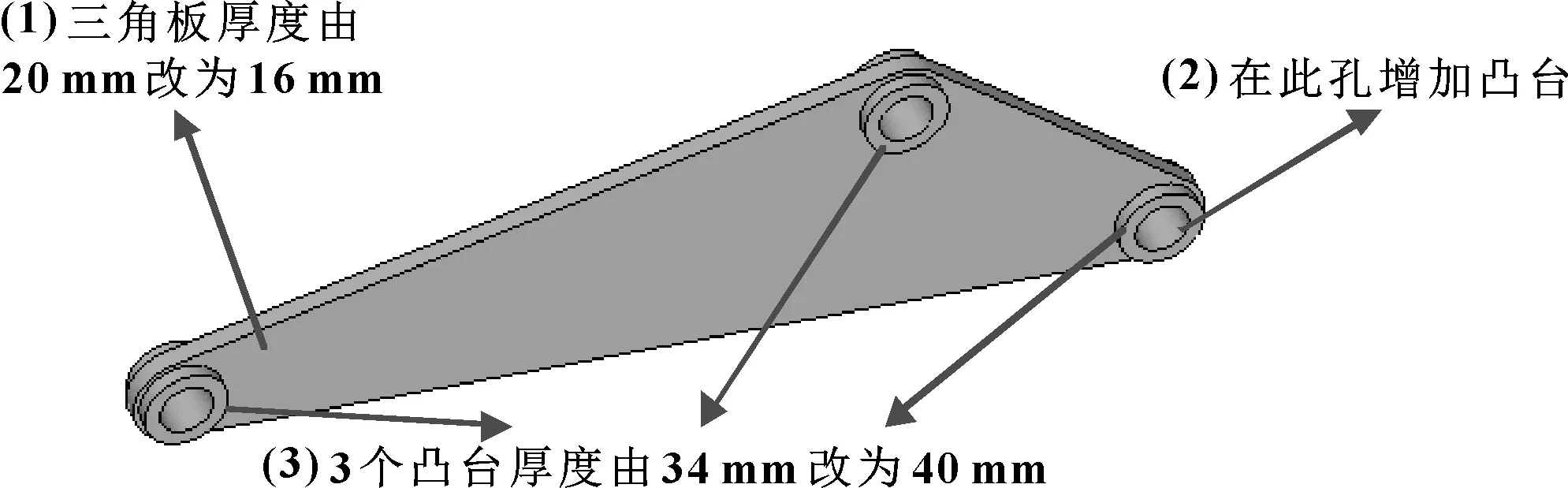

根据上文的计算结果,三角板结构不满足强度设计要求,需对其进行结构优化设计,具体优化方案如图6所示。

图6 结构优化设计方案图

4 优化结构性能评估

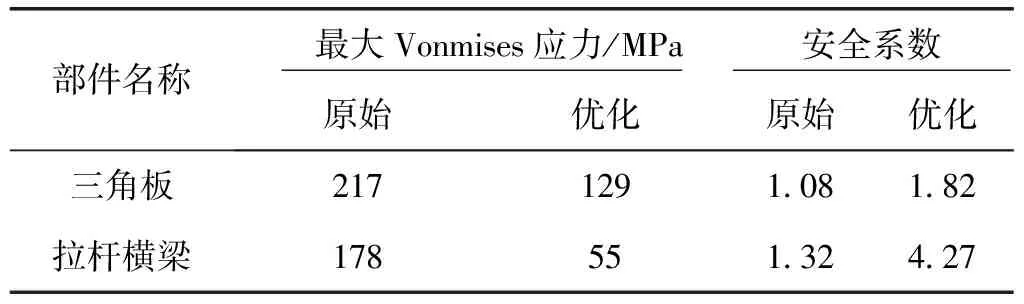

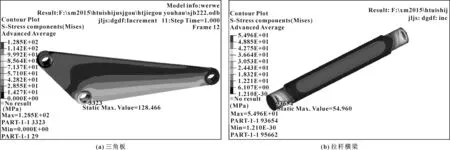

对优化改进结构进行结构静力学分析,其分析结果如表4和图7所示。从结果看出:优化改进后,三角板应力由217 MPa降为129 MPa,安全系数由1.08提升为1.82,高于1.2,满足强度设计要求;拉杆横梁应力由178 MPa降低至55 MPa,安全系数为4.27,远远高于1.2。因拉杆应力不变,文中不再给出应力图。

表4 优化结构分析结果表

图7 优化结构Vonmises应力云纹图

5 结论

设计一款后推式举升机构,通过有限元分析方法对其进行了多体动力学分析和强度分析,得出三角板结构强度不满足设计要求,其他部件强度均满足设计要求。对三角板进行了结构优化改进,优化后安全系数达由1.08提升到1.82,高于1.2,满足强度设计要求。作者成功地将有限元分析方法应用于后推式举升机构的设计中,解决了因载荷过大强度不足的问题,设计出了一款后推式举升机构。

参考文献:

[1]徐格宁,左一凡,王敬川.自卸车前推连杆式举升机构的计算机辅助优化设计[J].建筑机械,2008(5):82-83.

XU G L,ZUO Y F,WANG J C.Optimization Design of Forward-link Dump Mechanism for Self-lifting Truck[J].Construction Machinery,2008(5):82-83.

[2]刘敏杰,刘聚德.几种举升机构的结构与性能分析[J].专用汽车,1999(2):23-24.

LIU M J,LIU J D.Structure and Performance Analysis of Several Lifting Mechanisms[J].Special Purpose Vehicle,1999(2):23-24.