车身材料腐蚀试验相关性研究

2018-05-11王添琪马琼李子涛

王添琪,马琼,李子涛

(1.安徽江淮汽车集团股份有限公司技术中心,安徽合肥 230091;2.马钢山钢铁股份有限公司,安徽马鞍山 243003)

0 引言

目前汽车行业常用的腐蚀试验方法较多,每种试验方法都具有特定的优势和应用范围。针对此情况,作者对车身常用材料冷轧板、镀锌板的防腐性能进行验证,研究冷轧板和镀锌板在中性盐雾试验、循环腐蚀试验和整车强化腐蚀试验中的腐蚀表征,对比分析3种试验在不同试验周期的腐蚀扩散量、腐蚀微观形貌和腐蚀量3个维度的相关性。

1 实验部分

1.1 试验方法

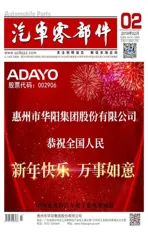

此次验证采用中性盐雾试验、循环腐蚀试验和整车强化腐蚀试验,其试验标准及试验设备选择如表1所示。

表1 试验方法选择

1.2 验证方案制定

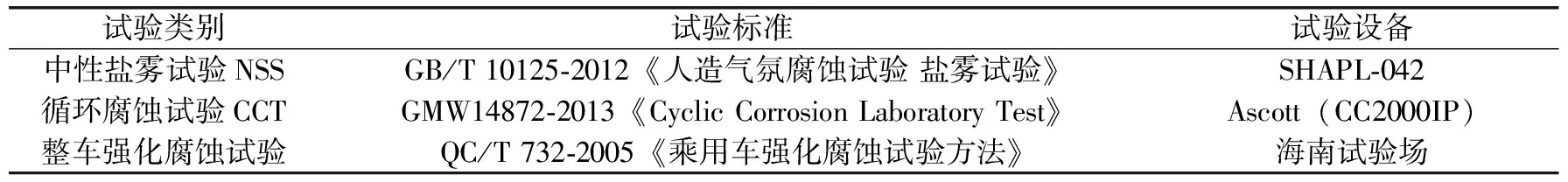

选取冷轧板(SPCC)及镀锌板(DC52D45/45ZF)两种材料,制备规定尺寸试板(如表2所示)。

表2 试板规格

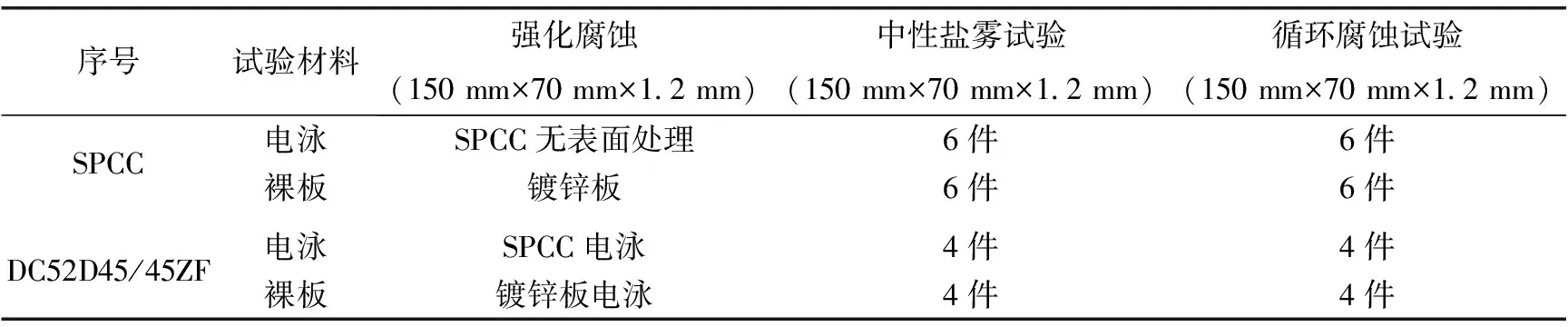

电泳板制备方式为悬挂在白车身底盘,与车身同步电泳,要求电泳试片膜厚不小于20 μm(如图1所示)。

图1 试板制备

强化腐蚀试验试片安装位置选取腐蚀等级4级的环境区域(如图2所示),安装方式为直接用胶粘贴,底盘电泳试片点2代表SPCC电泳试片位置,点1代表镀锌板电泳试片位置。

图2 试板张贴位置

2 结果与讨论

2.1 电泳试板划痕扩散分析

对SPCC电泳板和镀锌电泳板进行60 ℃交叉划痕,观察在中性盐雾试验、循环腐蚀试验中的阶段性外观形貌变化(如图3所示),其中中性盐雾试验共进行1 512 h,循环腐蚀试验共进行63个循环(1 512 h)。

图3 电泳板外观形貌

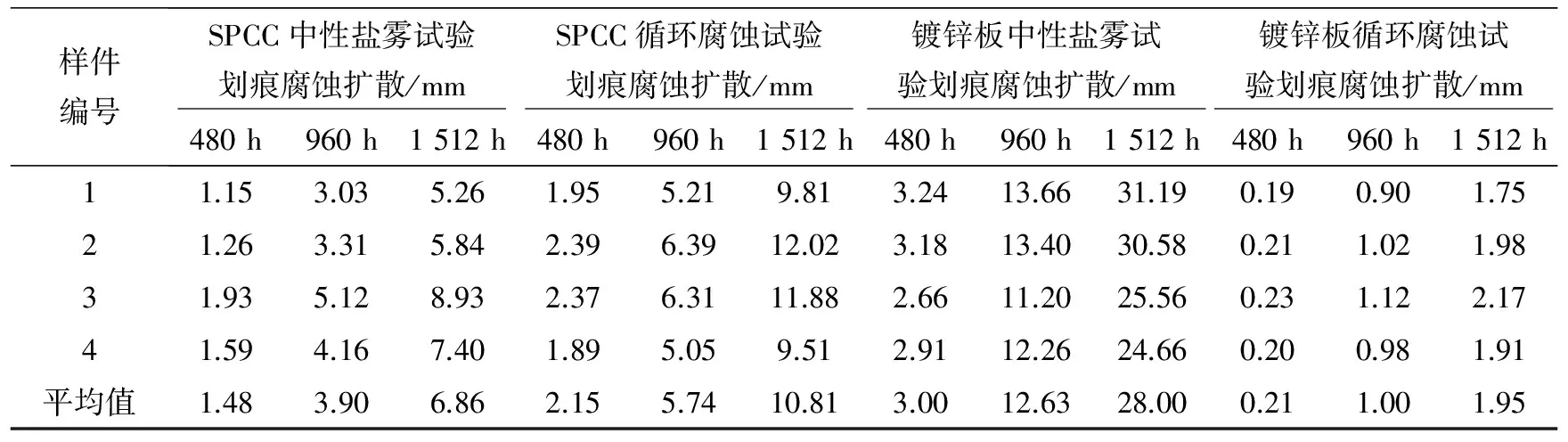

对两种板材的划痕腐蚀扩散值进行统计分析(如表3所示),可知:SPCC电泳板在中性盐雾试验各阶段的划痕腐蚀扩散量小于在循环腐蚀试验中的划痕腐蚀扩散量;镀锌电泳板在中性盐雾试验各阶段的划痕腐蚀扩散量大于在循环腐蚀试验中的划痕腐蚀扩散量。

表3 电泳板划痕扩散值

同时从表3进一步说明镀锌板在中性盐雾试验中腐蚀结果最为严重,扩散宽度为SPCC电泳板中性盐雾试验的4倍,循环腐蚀试验的2.6倍。在现实环境中,镀锌板防腐性能明显优于普通板材[1],因此推断应用循环腐蚀试验验证镀锌板电泳件防腐性能更加接近实际车辆服役现状。

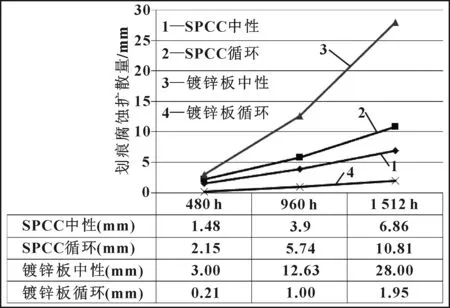

根据统计数值分析其腐蚀扩散量变化趋势(图4),可得在两种试验环境中腐蚀扩散量由大到小依次为:镀锌板中性盐雾试验>冷轧板循环腐蚀试验>冷轧板中性盐雾试验>镀锌板循环腐蚀试验。

图4 划痕扩散趋势图

2.2 裸板腐蚀质量损失分析

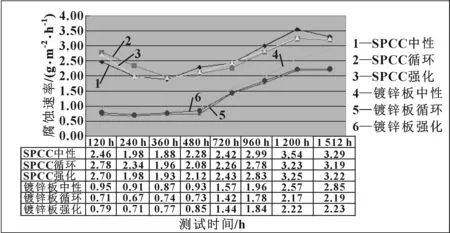

2.2.1 非电泳板腐蚀速率分析

图5为SPCC冷轧板与镀锌板在中性盐雾、循环腐蚀和强化腐蚀中的腐蚀速率趋势图,可以看出:SPCC冷轧板和镀锌板都是在中性盐雾试验中腐蚀速率最快,其次是强化腐蚀试验和循环腐蚀试验,而循环腐蚀试验与强化腐蚀试验腐蚀速率比较接近,两个试验相关性较强。

图5 非电泳试板腐蚀质量损失腐蚀速率趋势图

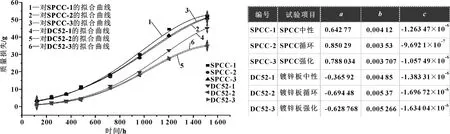

2.2.2 非电泳板腐蚀质量损失拟合分析

通过Originpro数据分析软件可得出腐蚀质量损失拟合函数,见公式(1),该二次函数的指数函数拟合曲线与实际试验结果吻合性在99.75%以上,因此认为可通过函数推算数据分析试验相关性(如图6所示)。

y=exp(a+bx+cx2)

(1)

其中:y为腐蚀质量损失;x为腐蚀时间;a为材料理论腐蚀量;b为腐蚀过程催化因子;c为腐蚀过程抑制因子。

可以看出两种材料在不同试验中的腐蚀趋势基本相同,在零部件腐蚀过程初期,腐蚀质量快速增加;随着时间的推移,腐蚀环境和已产生的腐蚀产物抑制了腐蚀质量损失增加的速度[2]。镀锌板强化腐蚀试验与循环腐蚀试验在前1 000 h拟合曲线基本重合,1 000 h后逐渐出现偏差,但偏差较中性盐雾试验小;SPCC强化腐蚀试验与循环腐蚀试验整个过程拟合曲线偏差较小,与中性盐雾试验偏差较大。

图6 腐蚀质量损失拟合结果

2.3 腐蚀产物及微观形貌分析

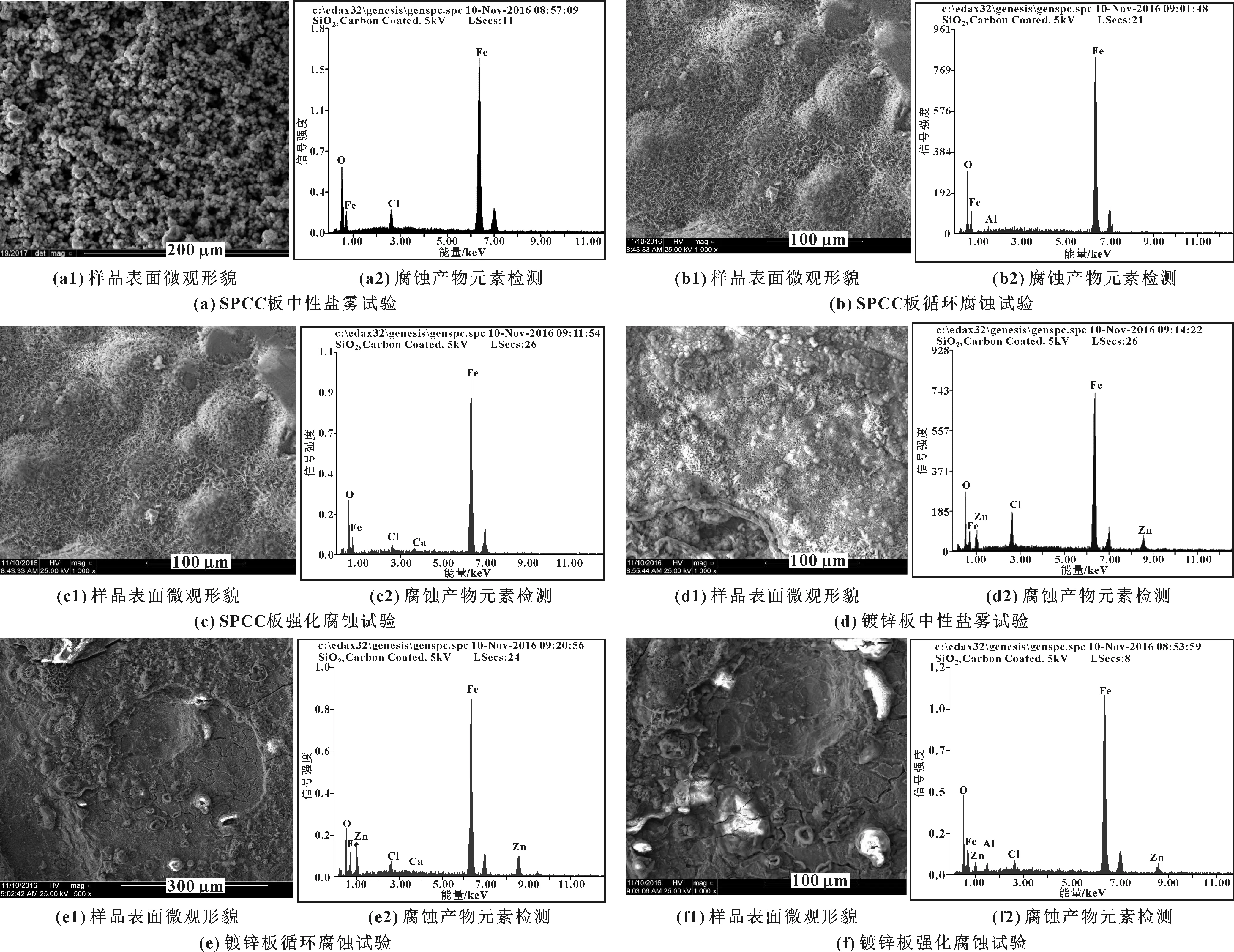

利用SEM/EDS观察电泳板微观形貌并对其腐蚀产物进行检测分析(如图7所示)。SPCC中性盐雾360 h表面形貌主要呈球状分布,循环腐蚀和强化腐蚀360 h的腐蚀产物呈粒状分布或针状分布,针状物可能为Fe2O3·XH2O(羟基氧化铁)[3]。镀锌板中性盐雾360 h出现大量针状腐蚀产物,循环腐蚀和强化腐蚀360 h则出现少量针状物,并有颗粒状物存在。

图7 电泳板腐蚀产物及微观形貌

3 结论

综合来讲,镀锌电泳板和镀锌裸板都在中性盐雾试验中的腐蚀速率最快,其次为强化腐蚀和循环腐蚀。SPCC电泳板在循环腐蚀试验中的腐蚀速率最快,强化腐蚀次之,中性最慢;SPCC裸板则相反。循环腐蚀与强化腐蚀试验数据拟合后的偏差小,相关性较好。

参考文献:

[1]李铁柱.镀锌板在车身上的应用[J].汽车制造业,2015(21):48-51.

LI T Z.Application of Galvanized Sheet in Vehicle Body[J].Automobil Industrie,2015(21):48-51.

[2]王金山.氧化铁垢下腐蚀[J].中国特种设备安全,1996(5):23-26.

[3]李书利.乘用车腐蚀防护与控制技术[J].全面腐蚀控制,2014,28(7):25-28.

LI S L.The Technology of Passenger Car Corrosion Protection and Control[J].Total Corrosion Control,2014,28(7):25-28.