温度梯度对Cu/Sn/Cu微焊点界面反应和剪切强度的影响

2018-05-10张春红岳精雷蒋志高杨栋华甘贵生

张春红,江 馨,岳精雷,王 渝,蒋志高,杨栋华,2,,甘贵生,2,,刘 歆

(1.重庆理工大学 材料科学与工程学院, 重庆 400054;2.特种焊接材料与技术重庆市高校工程研究中心(重庆理工大学), 重庆 400054;3.重庆机电职业技术学院 兵器工艺研究所, 重庆 402760)

如今电子产品的发展趋势逐渐趋于微型化和多功能化,对微互连焊点的要求也越来越严格。由于微互连焊点的特征尺寸越来越小,由此带来一系列的问题,特别是微互连焊点的可靠性问题[1-3]。影响焊点可靠性的主要因素是其界面的微观组织,特别是界面在焊点金属相互反应和相互扩散后所形成的IMC(金属间化合物)[4]。IMC层的生长和变化又与服役过程中各种复杂条件下原子的迁移密切相关,主要为热迁移和电迁移[5-6]。此前研究中,学者们一直认为电迁移引起的原子迁移率要大于热迁移,所以在研究电迁移时一直忽视热迁移的影响。最近的研究表明:在微焊点中,足够大的温度梯度引起焊点的原子迁移效应要大于电迁移引起的原子迁移效应[7]。

温度梯度达到一定值后的原子迁移将影响焊点界面IMC层的生长,而焊点的可靠性与金属间化合物层的生长有很大关系,同时焊点逐渐微小化而造成全IMC焊点在未来封装中具有潜在的应用前景。因此,研究金属间化合物层在大温度梯度下的生长动力学可有效地改善焊点的稳定性,同时也为全IMC焊点的可制造性提供理论基础。本文在前期研究[8-10]的基础上,重点研究较大温度梯度对Cu/Sn/Cu微焊点热迁移的影响,特别是针对固-固扩散中较大温度梯度下原子扩散行为。通过不同时间下较大温度梯度的实验研究,系统分析了IMC层的组成、微观形貌演变、界面生长厚度及焊点剪切强度,获得Cu原子迁移热等重要数据,对先进封装中微小无铅焊点的全IMC化进行理论和工艺探索。

1 实验

1.1 焊点制备

实验材料是规格为15 mm×10 mm×4 mm、纯度为99.9%的紫铜块和纯锡钎料。

本文采用热浸焊法制备原始三明治结构焊点,焊点高度通过不锈钢丝固定为100 μm和300 μm。热浸焊前,将涂覆过阻焊油的铜块的焊接面打磨、抛光,通过在铜块边缘固定钢丝以确保焊点高度。清洗铜块后,将助焊膏均匀地涂覆在未用钢丝固定的铜块待焊面。焊接时,固定铜块相对位置的夹具整体在锡炉(310 ℃)上方预热5 s后浸没在熔有适量纯锡的小钢杯中25 s,取出后空冷。

1.2 大温度梯度下的热迁移试验

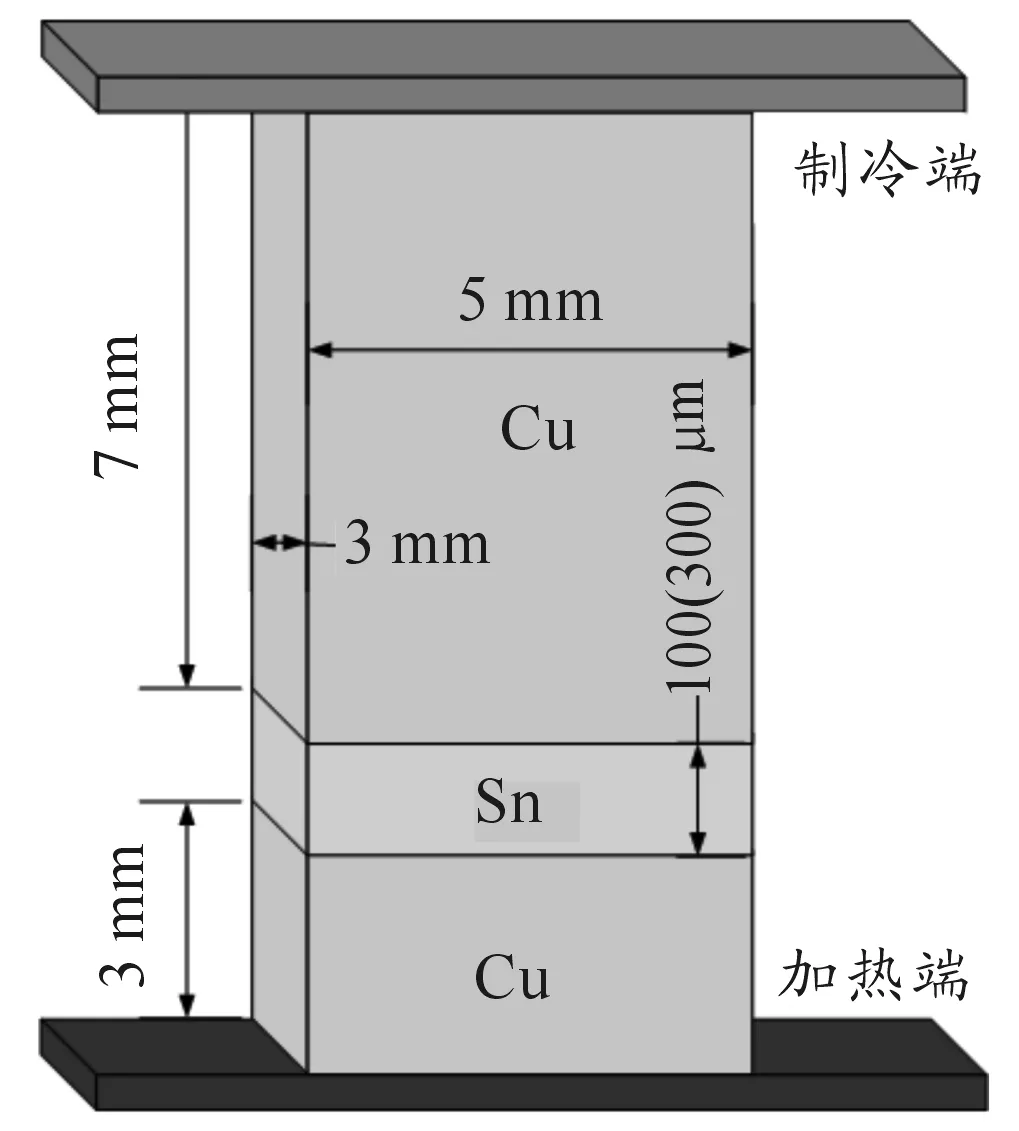

先将焊好的试样切割并打磨成如图1所示尺寸的焊点。为了研究较大温度梯度对Cu/Sn/Cu微焊点的影响,针对100 μm和300 μm两个高度的焊点,选取200 ℃作为热端温度,并通过前期实验和文献调研分别选取20 ℃和0 ℃作为冷端温度。试样依次在10、40、130和310 min的时间时用自制温度梯度仪进行热迁移实验。热迁移时,下端接触热台,上端进行强制冷却。通过ANSYS软件模拟焊点处温度梯度,计算Cu原子在固态Sn中的迁移热和驱动力并进行分析。

图1 三明治结构微小焊点尺寸及热迁移试验示意图

1.3 显微形貌观察及剪切强度测试

所有试样分别采用400#、600#、800#和1200#砂纸进行打磨,经过Al2O3悬浮液抛光后,在HCl+HNO3溶液中腐蚀2~3 s。采用Carl Zeiss Sigma HD扫描电子显微镜和能谱仪EDS观察和分析焊点的界面微观组织、IMC生长形貌、剪切断口的形貌与成分,使用PTR-1102结合强度仪测出各焊点的剪切强度,并分析热迁移对Cu/Sn/Cu微焊点剪切强度的影响,其中剪切测试高度为20 μm,剪切速率为10 mm/min,测试至少5个合格焊点并取平均值。

2 实验结果与讨论

2.1 Cu/Sn/Cu微焊点的温度梯度

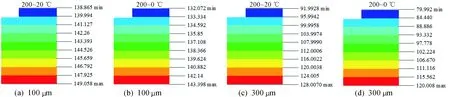

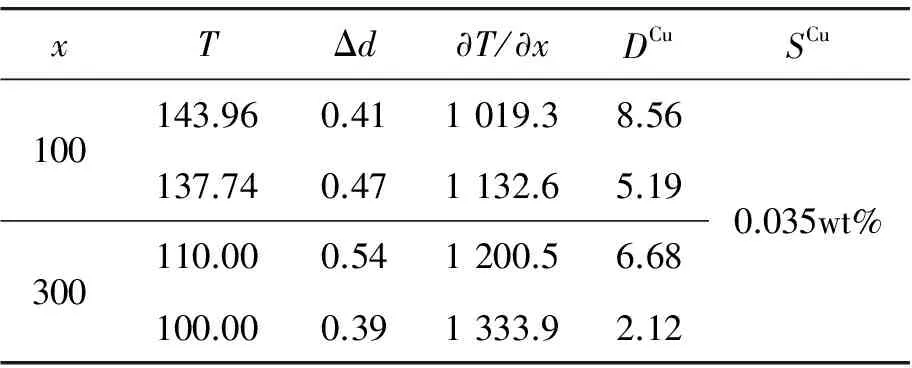

模拟试样中焊点处的温度梯度。Cu和Sn的密度分别为8.96、7.365 g/cm3,热导率分别为401、66.8 W·m-1·K-1,比热容分别为24.44、27.112 J·mol-1·K-1。三明治结构焊点采用ANSYS软件模拟,结果如图2所示。所得数据如表1所示,表1中:THot为焊点热端温度;TCold为焊点冷端温度; ΔT为冷、热端温度差,温度单位均为℃;∂T/∂x为锡料层温度梯度,单位为℃/cm。由表1可知:随温度区间的扩大,焊点处温度梯度∂T/∂x也相应增大,且温度梯度随焊点高度的增大而增大。

表1 焊点温度梯度数据分析

2.2 不同温度梯度下的IMC形貌及生长演变

焊接后微焊点的截面形貌如图3(a)(b)所示,其中焊点高度为100 μm的焊点,其母材与Sn界面处清晰可见生长的金属间化合物IMC层,由能谱(Cu和Sn的原子百分比为58.94∶40.79)可知其为Cu6Sn5。从高倍(1 000×)形貌中可以清晰地看到大量短棒状或细条状的Cu6Sn5集中分布焊点的热端一侧的焊料中。焊点高度增大至300 μm后(见图3(c)(d)),焊点中Cu6Sn5的形态发生较大的变化,出现长条状和中空六边形等形态,并且多数聚集在焊点的冷端侧的焊料中,但在焊点两端界面处呈对称性分布。

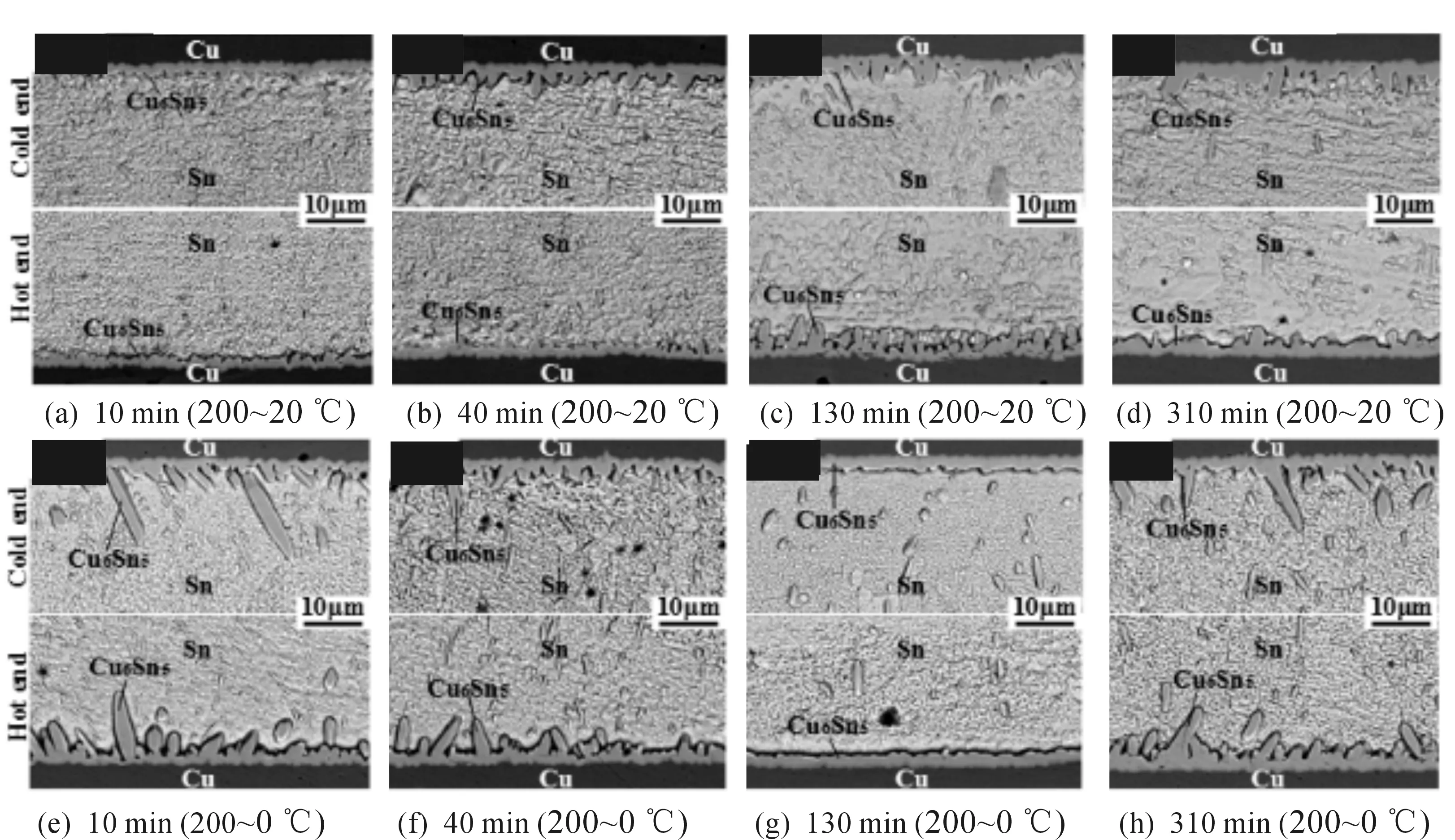

图4、5分别为不同焊点高度的Cu/Sn/Cu焊点在不同温度梯度下经不同时间热迁移后冷、热端界面的IMC形貌演变情况。由图4、5可知:焊点两端界面IMC均呈明显的非对称性生长,两组的观察均发现两端界面上形成了Cu6Sn5,但冷端IMC层的厚度稍大于热端的厚度,说明冷端界面的Cu6Sn5的生长速率大于热端,原子在各温度梯度下从热端不断向冷端迁移,迁移量较少。此外,在两端界面的Cu6Sn5和Cu基体间均观察到较薄Cu3Sn IMC的生长,其中冷端为层状分布,而热端呈不连续分布。这些少量的Cu3Sn即为Cu原子与Cu6Sn5在温度梯度下扩散后形成的产物。

观察相同温度梯度下热迁移不同时间的IMC形貌发现:随时间的延长,焊点冷、热端界面IMC的非对称性生长变得更加明显,且随时间的延长,IMC厚度也相应增加。说明原子迁移随着时间的延长而逐渐增多,与较低的温度梯度相比热迁移现象更加明显。计算界面IMC层厚度,结果如图6所示,分别为焊点冷、热端界面IMC层厚度变化情况。该结果证明了SEM观察的结果,即热迁移前期界面IMC层厚度增长速率较快,当热迁移时间达到130 min后,界面IMC层厚度增长速率明显降低,焊点热端和冷端变化规律相似。

图2 不同焊点高度在各温度区间下焊点处的温度分布

图3 原始Cu/Sn/Cu微焊点的截面形貌图

图4 焊点高度100 μm Cu/Sn/Cu焊点在不同温度梯度下热迁移后界面IMC的形貌

图5 焊点高度300 μm Cu/Sn/Cu焊点在不同温度梯度下热迁移后界面IMC的形貌

图6 不同焊点高度的Cu/Sn/Cu焊点热迁移后两端界面IMC层的厚度

对于焊点高度分别为100 μm和300 μm的Cu/Sn/Cu焊点,在200~20 ℃,200~0 ℃两个不同的温度梯度下均出现Cu原子的热迁移现象,并且随时间的延长热迁移效果也越明显。由于实验中并未引入电或应力等外场,温度梯度是Cu/Sn/Cu焊点界面Cu6Sn5呈非对称性生长的根本原因。大温度梯度下,在热迁移初始阶段,基体Cu原子会快速通过初始的Cu6Sn5IMC薄层扩散到Cu6Sn5/Sn界面,促使界面Cu6Sn5的生长。随着热迁移时间的延长,由于温度梯度不断驱动Cu原子由热端向冷端迁移,冷端Cu6Sn5/Sn界面附近的Cu浓度明显高于热端,导致冷端界面形成大量的Cu-Sn团簇,促进了冷端Cu6Sn5的生长;而在焊点的热端,由于溶解到Cu6Sn5/Sn界面的Cu原子大量迁出,反而抑制了Cu6Sn5的生长。同时,冷端较厚的IMC层和较高浓度的Cu原子会抑制Cu基体的溶解,而热端Cu基体的溶解反而被促进。冷端Cu/ Cu6Sn5IMC界面比较平整,而热端Cu/IMC界面则呈现出较大起伏。由此可见,冷端Cu6Sn5生长主要由热端Cu基体溶解并迁移而来的Cu原子所提供。热迁移不仅会显著影响Cu/Sn/Cu焊点界面Cu6Sn5的生长行为,还会造成焊点两端Cu基体的不对称溶解。此外,由于冷端Cu基体溶解被抑制,而从热端Cu基体溶解的Cu原子被快速迁移,限制了Cu6Sn5在Cu6Sn5/Cu界面上的形成和生长。

当热迁移的时间到达310 min时,界面IMC的厚度已基本达到稳定,如由图7所示。由图7可知:在相同温度梯度下,不同焊点高度的Cu/Sn/Cu焊点IMC形貌出现明显的差异。其中,焊点高度为100 μm的Cu/Sn/Cu焊点界面IMC形态在各温度梯度下均呈椭圆或扇贝状;焊点高度为300 μm的Cu/Sn/Cu焊点界面IMC形态在各温度区间呈扁平长条形或六棱柱行生长。从图6的数据可知:在相同温度梯度下热迁移310 min后,焊点高度为100μm的Cu/Sn/Cu焊点,其冷、热端界面IMC厚度均明显大于焊点高度为300 μm的焊点。对比图6(a)与(c)(或(b)与(d))发现:在相同条件下,焊点高度越小,即焊点微小化过程中界面IMC层的增长厚度越大,符合多数研究中所研究的体积效应。

2.3 Cu原子在固态Sn中的迁移热Q*

由以上分析可知,Cu/Sn/Cu焊点在温度梯度下,主要发生了Cu原子从热端向冷端迁移,而冷端Cu原子溶解较少,故冷端IMC形成主要由于热端迁移的Cu原子与钎料发生了反应。通过比较并参考Cu-Sn液-固热迁移和Ni/SnAg/Ni的理论研究[7,11],可通过Cu原子的扩散通量计算Cu原子在固态Sn中的迁移热。

图7 不同焊点高度Cu/Sn/Cu焊点在310 min热迁移后IMC的形貌演变

由于实验中并没有引入电或应力等外场,所以IMC的生长驱动力是温度梯度。由文献[7,11]研究得,原子扩散的驱动力和通量大小由化学势决定。

(1)

(2)

其中由温度梯度提供的热迁移驱动力为

(3)

之前分析了冷端界面Cu6Sn5的生长主要依靠热端迁移而来的Cu原子,并且在迁移时间130 min时,冷端界面IMC已较厚,因此可认为130 min以后冷端界面IMC增厚Δd所需的原子全部来自于热端,则

(4)

式(4)中:JTM为热迁移时Cu原子扩散通量;x为焊点高度;Δd为冷端增厚;ρ为Cu6Sn5密度(8.28 g/cm3);NA为阿伏伽德罗常数(6.022×1023/mol);Mmol为Cu6Sn5摩尔质量(974.83 g/mol);t为热迁移时间。通过查阅文献[12-13]所示的相关数据可得:DCu表示某温度下Cu原子在固态Sn中的扩散系数,单位为10-14cm2/s;SCu为某温度下Cu原子在固态Sn中的溶解度,因为在较低温度下该值比较小,故温度相差不大的焊点取同一SCu值,以便计算迁移热。

由表2中的数据,通过式(4)计算出JTM,然后带入式(2)计算出迁移热Q*,最后算出驱动力F。具体计算结果如表3所示。

表2 计算迁移热的相关数据

表3 迁移热Q*计算结果

由表3可知:当锡料层温度越低时,Cu原子扩散迁移热越大,所需驱动力越大,若外界不提供驱动力时,原子将很难扩散;锡料层温度梯度越大,可为原子扩散提供足够大驱动力,保证Cu原子能进行扩散,即在较大温度梯度下可诱导IMC生长。

2.4 热迁移对焊点剪切强度的影响

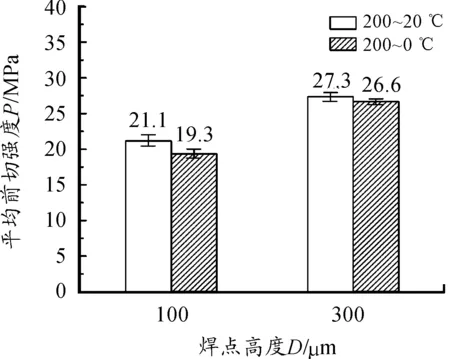

对大温度梯度下热迁移后的2种焊点测试的平均剪切强度如图8所示。焊点高度为300 μm的焊点剪切强度高于焊点高度为100 μm焊点的强度,从21.1 MPa增加到27.3 MPa。由此表明焊点体积越大,表现出焊点的强度越高。同时,温度梯度增大,焊点的剪切强度出现减小的趋势,减小幅度为0.7~1.8 MPa,同样体现了体积效应的影响。

图8 焊点的剪切强度

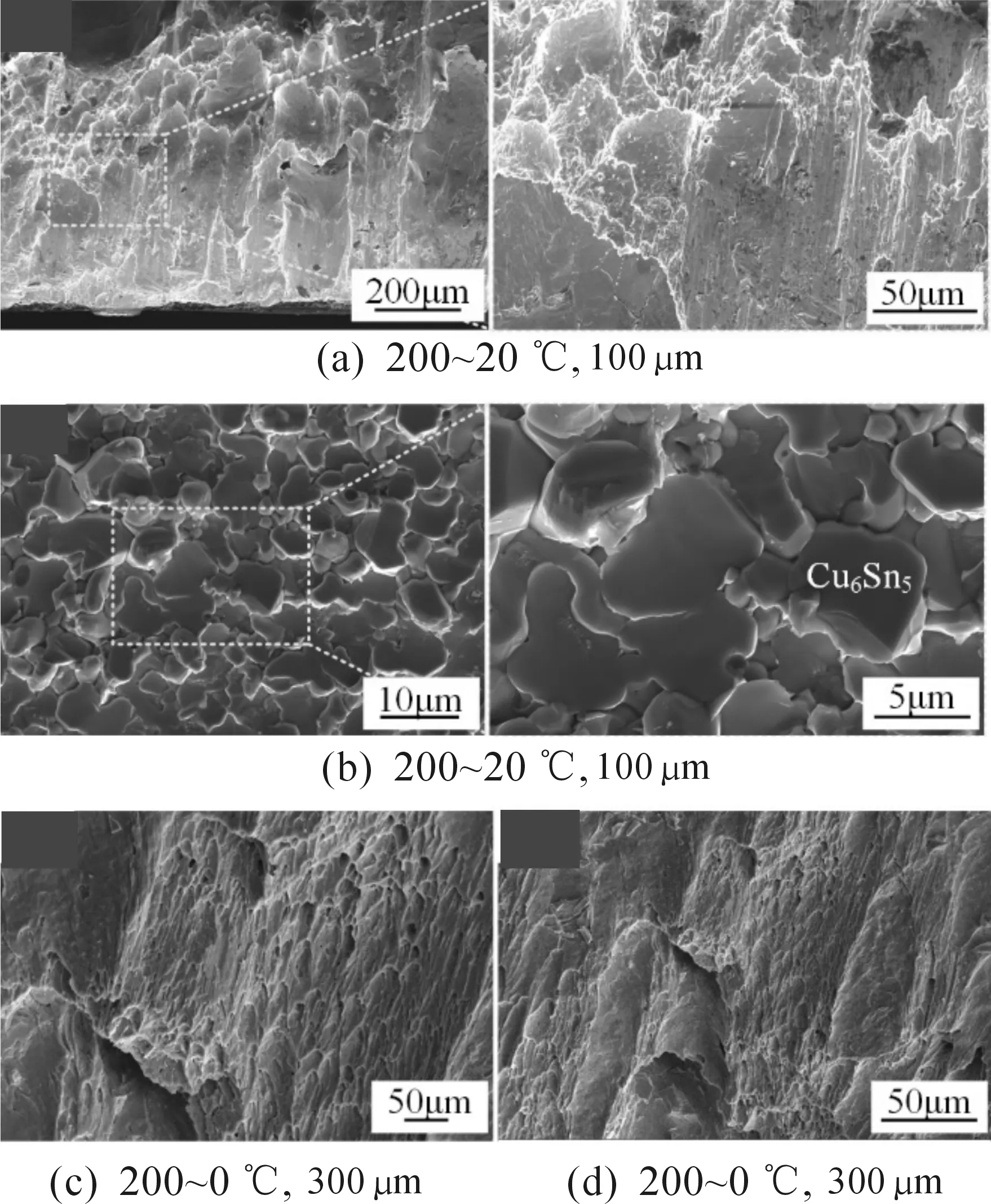

采用扫描电子显微镜对焊点断口进行形貌分析,结果如图9所示。

图9 焊点断口的SEM形貌

从图9中可以发现:具有最高强度的焊点,由于在热迁移下焊点中形成了较多的Cu6Sn5,且生长较缓慢致密,焊点断裂于Cu6Sn5IMC层(见图9(b)),表现出典型的脆性断裂模式,高倍照片中可见裂纹穿过棒状的IMC呈现光滑平直的断裂形貌,IMC之间细小且结合紧密;而焊点高度为100 μm时,虽然Cu6Sn5层更厚,但生长的粗大造成断裂方式为塑性断裂(见图9(a)),剪切强度也有所减小,高倍下可见明显被拉长的韧窝,但局部仍可见脆性断裂的痕迹;当温度梯度增大(如图9(c)和(d)),由于焊点中的Cu6Sn5晶粒大小较相同焊点高度的明显减少,焊点剪切强度减小,从断口形貌中主要为被拉长的韧窝,断裂均呈塑性特征。

3 结论

1) 焊点高度为100 μm和300 μm的Cu/Sn/Cu焊点,在200~20 ℃和200~0 ℃两个不同的温度梯度下, 焊点界面Cu6Sn5IMC层的厚度随时间的延长逐渐增厚,原子迁移的量随之增加。在相同时间下,随着冷端温度的降低,焊点界面IMC层的厚度逐渐增厚,热迁移效果也越明显。

2) 相同温度梯度和时间下,焊点高度越小,其界面Cu6Sn5IMC逐渐变得越粗大,且IMC层厚增大。

3) 当Cu/Sn/Cu焊点的温度梯度增大,可为固态扩散提供足够的驱动力,保证Cu原子能够进行扩散,即在较大温度梯度下可诱导固相IMC的生长。

4) 在较大的温度梯度下,焊点高度为300 μm焊点的剪切强度(27.3 MPa)大于100 μm焊点的强度(21.1 MPa),其中焊点高度高,Cu6Sn5IMC生长较缓慢致密,表现出较高强度的脆性断裂。随着焊点高度的减小,断裂逐渐变成塑性特征,同时具备有脆性断裂的痕迹。温度梯度减小,焊点的断裂模式主要以塑性为主。

参考文献:

[1] TU K N.Recent advances on electromigration in very-large-scale-integration of interconnects[J].Journal of Applied Physics,2003,94:5451-5473.

[2] ZENG K,TU K N.Six cases of reliability study of pb-free solder joints in electronic packaging technology[J].Mater Sci Eng,2002,838:55-105.

[3] CHANG Y W,CHEN C,CHANG T C,et al.Fast phase transformation due to electromigration of 18μm microbumps in three-dimensional integrated-circuit integration[J].Materials Letters,2014,137:136-138.

[4] GAIN A K,ZHANG L,QUADIR M Z.Thermal aging effects on microstructures and mechanical properties of an environmentally friendly eutectic tin-copper solder alloy[J].Materials & Design,2016,110:275-283.

[5] ZHONG Y,ZHAO N,MA H T,et al.Retardation of thermomigration-induced Cu substrate consumption in Pb-free solder joints by Zn addition[J].Journal of Alloys and Compounds,2017,695:1436-1443.

[6] WANG F,LI D,TIAN S,et al.Interfacial behaviors of Sn-Pb,Sn-Ag-Cu Pb-free and mixed Sn-Ag-Cu/Sn-Pb solder joints during electromigration[J].Microelectronics Reliability,2017,73:106-115.

[7] 赵宁,钟毅,黄明亮,等.热迁移对Cu/Sn/Cu焊点液-固界面Cu6Sn5生长动力学的影响[J].物理学报,2015(16):344-353.

[8] LU N,YANG D,LI L.Interfacial reaction between Sn-Ag-Cu solder and Co-P films with various microstructures[J].Acta Materialia,2013,61(12):4581-4590.

[9] YANG G,YANG D,LI L.Microstructure and morphology of interfacial intermetallic compound CoSn3in Sn-Pb/Co-P solder joints[J].Microelectronics Reliability,2015,55(11):2403-2411.

[10] YANG D,CAI J,WANG Q.Significantly enhanced shear strength of Sn-Ag-Cu/Co-P ball grid array solder joints by CoSn3intermetallic compound[C]//2016 6th Electronic System-Integration Technology Conference (ESTC).2016:1-9.

[11] YANG Y,YANG C,OUYANG F.Interfacial reaction of Ni3Sn4intermetallic compound in Ni/SnAg solder/Ni system under thermomigration[J].Journal of Alloys and Compounds,2016,674:331-340.

[12] YUAN Y,GUAN Y,LI D,et al.Investigation of diffusion behavior in Cu-Sn solid state diffusion couples[J].Journal of Alloys and Compounds,2016,661:282-293.

[13] CHAN Y C,SO A,LAI J.Growth kinetic studies of Cu-Sn intermetallic compound and its effect on shear strength of LCCC SMT solder joints[J].Materials Science and Engineering,1998,B55:5-13.