浅谈LG900H型架桥机复杂工况架梁工艺

2018-05-10陈云凯

陈云凯

1 架桥机低位转场

1.1 情况简介

石济代建箱梁架设工程工期紧、任务重,需要在一周时间完成从跨307特大桥0#桥台走行300m后低位下穿太行大街大桥,通过3.268km路基到达跨工业站特大桥桥尾,形成待架状态。LG900H架桥机架梁实测高度在13.656m,要想穿过最低净空10.45m,必须降低3.3m。原设备自带转场装置为拼装块式,每层45cm,需要用运梁车缓冲机构升降调整高度,此种工艺需要力转换、工序复杂(使用原装置工期需要15d)。经过科研攻关小组的调查研究采用华中的门式支架及一组伸缩机构代替原有装置,既能保证工期、又安全可靠、又能减轻劳动强度。

适用于LG900H型架桥机低位转场,而且也适用于同类型架桥机的推广。采用此装置后最大降低高度能达到4.5m,即LG900H架桥机最低可降到9m之内(调整运梁车缓冲20cm),如拆除大马鞍梁后可达到8m之内。

1.2 工艺原理

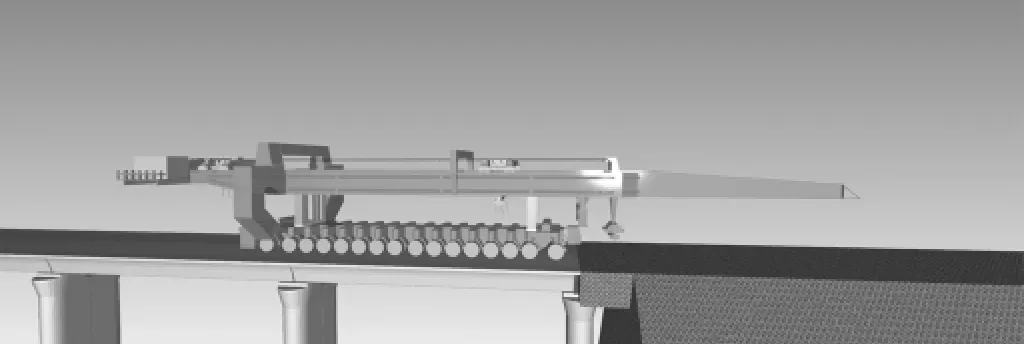

低位转场图示:

图1

(1)利用1#、2#伸缩机构的导套导柱及液压系统将桥机整体降落3.2m;

(2)拆除门式支架的上立柱及架桥机前腿,然后再将桥机整体降落300mm,保证桥机整体高度加上运梁车高度在10m以内,开始低位驮运。

1.3 工艺流程

安装门式支架→门式支架与架桥机前腿承力→拆除O腿下加固主梁内部横梁→移动1#、2#吊梁小车到位→主梁外部焊接法兰→伸缩机构对位并承力→拆除架桥机前腿短油缸→导梁后退到位,与运梁车连接→拆除门式支架下半部→走行至太行东侧(高位驮运)→(低位托运)拆导梁运至269#~268#墩→拆门式支架上半部→利用伸缩机构整体下降3.2m→拆架桥机前腿→利用运梁车缓冲整体下降300mm→低位通过太行大街。

2 架桥机爬行连续梁

2.1 情况简介

新建石济南客运专线引入石家庄枢纽工程共有连续梁14座、现浇梁3座,其中跨307国道特大桥4座连续梁,跨工业站特大桥10座连续梁、3座现浇梁。架梁设备选用的是LG900H型架桥机,在架梁过程中需要通过这14座连续梁、3座现浇梁,通过现场这17次的实践,总结出LG900H型架桥机爬行连续梁施工工艺。

2.2 工艺原理

(1)最后一孔箱梁时,需将导梁前端扁担梁放置梁面上。

(2)架设完成最后一孔箱梁,后撤导梁至后端扁担梁位置组装。

(3)检查前后扁担梁受力是否均匀,连续梁是否平整,方可进行通过连续梁作业。

(4)操作架桥机前行至导梁前端。

(5)架桥机移动到导梁前端后,顶起后支腿支撑油缸锁紧。

(6)顶起前支腿支撑短油缸支撑在桥面上,锁紧机械支撑。

(7)前吊梁小车走行到辅助导梁后端的正上方,前吊梁小车吊具下落,将吊具与辅助导梁后端相连。

(8)将导梁提起至扁担梁离开桥面,前移1/2处,操控辅助天车将吊具落下,将吊具与辅助导梁前段相连,继续向前移动辅助导梁至导梁后端距离主机前腿3M处,前吊梁小车与导梁分离,导梁继续前进至与主机前腿前断面平齐。

(9)梁面找平放置导梁,分离辅助天车吊具与导梁连接处,架桥机主机纵向移动,往复循环。

3 架桥机架设非标梁

3.1 情况简介

石济客专引入石家庄枢纽标段桥梁孔跨布置以20、24、32m的客运专线铁路标准箱梁为主,采用连续梁跨越河流道路等,但是为了不侵占小河道、沟渠和跨越乡村道路等,辅以非标箱梁进行孔跨调整。统计得出,本标段需要架设的非标梁共计5孔。

3.2 施工原理

根据非标梁的不同孔跨,在下导梁前端重新标定前支腿的安装位置。在对应位置导梁箱室内部加焊支撑加强筋板,底板位置重新钻孔以便与支腿连接,经设计院计算,新位置满足架设非标梁时导梁的受力要求。

由于此次架桥机架设的非标梁为27.7m、28.7m、29.38m,桥机原来改造架设27.82m非标梁,本标段架设的四孔非标梁跨度与27.82m之差小于桥墩墩顶的宽度,故利用原非标梁架设的支撑点,就可以非标梁的架设。

由于在导梁过孔时,导梁前支腿在桥墩上的支撑位置不超出桥墩的宽度即可,而根据四孔非标梁梁长可知,架设四孔梁时导梁前支腿在桥墩上的支撑点位置最大为29.28-27.6+0.27=1.95m,而桥墩墩顶宽度为3m,考虑到墩顶边沿5cm的倒角处无法支垫支腿垫箱,墩顶实际可用工作宽度为2.9m,导梁前支腿支撑垫箱尺寸为0.32m×0.32m,若考虑到支撑垫箱完全支撑于墩顶,墩顶实际可用工作宽度为2.9m-0.32m=2.58m>1.95m,故此处导梁前支腿支撑点满足27.6m、29.28m、28.6m四孔非标梁的架设。

由于76#~77#桥墩梁长32m,无法使用原导梁改造位置,故在导梁前腿32m梁处后退0.7m重新打眼进行导梁改造。

4 架桥机吊车拆解工艺

4.1 情况简介

拆解施工总体涉及三个阶段:

(1)架设完成跨工业站特大桥D3#-D2#墩后拆解架桥机前悬臂梁。末孔架设时前方钢管拱桥的第一节横梁高度为8.879m<10.152m(架桥机悬臂梁)无法通过,经局指协调,架设完成跨工业站特大桥D3#-D2#墩后,使用吊车拆解架桥机前悬臂梁,之后再进行主机过孔。末孔梁处位于市区,紧邻既有石德铁路,拆解场地小,工况复杂,危险系数大;

(2)架设完成跨工业站特大桥D2#-D1#墩后,支撑牢固桥机前腿及后门架后,使用吊车拆除架桥机“O”腿下横梁、垂直段(由于工期紧迫,按照总体施工安排,线下单位要紧跟桥机后方施工挡渣墙及声屏障,架桥机驮运高度受限);

(3)运梁车驮运架桥机至D3K13+150拆除吊梁小车、发动机、卷扬机、“O”腿水平段和大马鞍梁等后,整体起吊两根主梁及连系梁、桥机尾部走行平台。拆解运梁车上的转运支架、运梁车轮组及主梁。

4.2 拆解工艺

4.2.1 前悬臂梁拆解

架桥机架设完成跨工业站特大桥3#~2#墩时,拆解架桥机前悬臂梁。前悬臂梁总重33t,总长度18.820m。

前悬臂拆解顺序:

(1)悬臂天车(约5.9t)前行,将悬臂天车移动到前悬臂梁最前端,拆解前悬臂梁电气系统;之后采用一台70t的吊车辅助,将悬臂天车从悬臂梁上退下并装车运走。

(2)拆解前悬臂梁花架,首先拆解前端主梁7-7A与6-6A连接处的花架连接,拆除后采用一台70t、一台100t吊车辅助进行拆解前端主梁7-7A与6-6A的连接螺丝并放下前端主梁7-7A(约8.6t)装车。

(3)拆解前端主梁7-7A之后,采用一台100t吊车和一台70t吊车配合,拆解前悬臂梁5-5A与6-6A连接处的花架,并放下前悬臂梁6-6A(18.5t),吊车采用长度12m直径30mm钢丝绳(6股37丝)2根,距离两端各2m大兜吊上弦。100t吊车作业半径为12m,出臂31m,起重额度20.08t;75t吊车作业半径11m,出臂26m,起重额度16.87t。20.08+16.87=36.95t>18.5t,可行。

4.2.2 辅助导梁拆解程序

最后一孔梁主机过孔完成后将辅助导梁退至1#运梁车上运回提梁区,到达提梁区后利用提梁机将辅助导梁放置在预先摆放好的枕木垛上,按照导梁主钢结构依次分解(不拆除平台栏杆),并直接装车。导梁支腿不进行分解直接装车转运。

4.2.3 架桥机安装转运支架

安装门式支架→门式支架与架桥机前腿承力→拆除O腿下横梁→移动1#、2#吊梁小车至伸缩机构中间位置(避开斜撑即可)→伸缩机构对位并承力→拆除架桥机前腿短油缸→拆除门式支架→利用伸缩机构桥机变低位。

4.2.4 桥机安装转运支架

①南侧“O”腿中部结构(13.674t);②北侧“O”腿中部结构(13.674t);使用一台200t吊车,作业半径为18m,出臂44.2m,起重额度23.5t>13.674t,满足施工要求。

4.2.5 桥机安装转运支架

运梁车驮运架桥机到拆解处(D3K13+150处)后,首先把1#、2#吊梁小车吊具放落至运梁车上,收钢丝绳至卷筒。用一台200t吊车站位后分别起吊1#、2#吊梁小车(额度重量35t),作业半径12m,出臂31.2m,起重额度47t>35t,满足要求。其后,再起吊卷筒、发电机组等。

4.2.6 拆除“O”腿水平段及大马鞍梁

首先拆除拆除大马鞍梁(18.132t),其次按顺序拆除“O”腿南侧水平段(15.708t);拆除北侧水平段(15.708t)。使用一台 200t吊车,吊最外侧(即南侧水平段)作业半径为18m,出臂44.2m,起重额度23.5t>15.708t,满足施工要求。

4.2.7 主梁拆解

拆除“O”腿水平段及大马鞍梁后,运梁车缓冲油缸做好支撑。分别利用一台吊车100t、一台110t、一台180t、一台200t吊车,按图示起吊2根主梁及联系梁、桥机尾部走行平台。

(1)起吊主梁

83+89+60.2+60.6=292.8t>251t(主梁+联系梁=179.54t,尾部走行平台及主梁内异形梁加固钢板71.46),满足要求。

200t:作业半径 7.5m,出臂 18.1,起重额重 83t;

180t:作业半径6m,出臂18m,起重额重89t;

110t:作业半径6m,出臂17.5m,起重额重60.2t;

100t:作业半径7.7m,出臂18m,起重额重60.6t;

200t吊车位于右前方,180t吊车位于左前方,100t吊车位于右后方,110t吊车位于左后方(以架桥机方向区分)。

(2)架桥机主梁分解

放置到三层“井”字形枕木垛后,依次分解机臂装车运输,选用75吨即可。

4.2.8 运梁车拆解工艺

运梁车拆解程序:前后操作室→发动机平台→主梁两侧液压管路及动力组液压管路→拆除翼梁(包括轮组)→拆分主梁。

利用提梁机将运梁车放置在预先摆放好的枕木垛上,拆除运梁车操作室及动力部分,拆解主梁两侧液压管路及动力组液压管路,依次拆除运梁车翼梁轮组,将运梁车主梁放置在预先摆放好的枕木垛上一次分解装车。

5 工艺总结

基于LG900H型架桥机低位转场施工,专门定制了一套可伸缩式转运支架,明确了施工的各种流程,积累了宝贵的经验;通过改进架桥机导梁前腿的支撑位置,使架桥机满足架设一定尺寸的非标梁,增大了架桥机的使用范围,减少了费用支出;通过对架桥机前腿及辅助支腿增加垫墩,在15‰大下坡架梁过程中保证桥机主梁保持水平,增加了架梁的安全性;由于施工条件的限制,架桥机采用吊车进行拆解,施工方法为新工艺,施工工艺复杂,施工难度大,在拆机过程中提前筹划、现场勘查、研讨方案、组织准确,为吊车拆解架桥机积累了宝贵的经验。

本研究基于LG900H型架桥机技术参数,结合现场实际操作遇到的复杂工况,重点研究了LG900H型架桥机低位转场、LG900H型架桥机多次爬行连续梁、LG900H型架桥机架设非标梁、LG900H型架桥机大坡度架梁以及LG900H型架桥机吊车拆解等难题,取得了一定的研究成果,对LG900H型架桥机架设复杂工况的箱梁积累了丰富的实际经验,扩大了LG900H型架桥机的适用范围,对同类型架桥机架梁作业提供了准确的数据参考,具有巨大的社会价值。

本课题在新建石家庄至济南客路专线引入石家庄枢纽标段箱梁架设工程施工实践证明,技术先进、工艺成熟可靠,能够保证施工的安全和质量,提高了施工速度,缩短了工期,有效降低了成本,社会效益显著。

[1]LG900H操作说明书.

[2]《钢结构工程施工规范》(GB50755-2012).

[3]《钢结构工程施工质量验收规范》(GB50205-2001).

[4]《钢结构高强度螺栓连接技术规程》(JGJ82-2011).