HXD1系列交流传动电力机车风机轴承寿命分析与研究

2018-05-10樊运新李希宁张奕奕

樊运新, 李希宁, 王 位, 张奕奕

(1 大功率交流传动电力机车系统集成国家重点实验室, 湖南株洲 412001;2 中车株洲电力机车有限公司 产品研发中心, 湖南株洲412001)

以可靠性为中心的维修(Reliability centered maintenance, RCM)分析是指按照以最少的维修资源消耗保持装备固有可靠性水平和安全性的原则,应用逻辑决断的方法确定装备预防性维修要求的过程。

以可靠性为中心的检修理念,其核心是在不影响产品安全性、可靠性的前提下,以最经济的方式进行维修。目前,和谐型机车已经成为了我国铁路运输装备的主力军,随着大批和谐型机车进入高级修程,维修成本问题日益凸显。轴承是机车的关键部件,其寿命特性对机车设计选型、检修周期和维修方式的确定起到了非常重要的作用。

以HXD1系列交流传动电力机车辅助风机密封轴承为分析对象,开展RCM分析,通过逻辑决断,确定轴承的维修工作类型。通过开展轴承加速寿命试验,结合轴承实际运行情况,对风机轴承的寿命进行探索研究,评估轴承的实际使用寿命及2年检更换后的残余寿命,为机车修程的进一步优化及后续机车的设计选型提供基础数据支撑。

1 风机轴承RCM分析

1.1 RCM分析程序

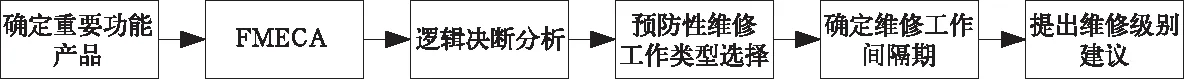

RCM分析程序如图1所示。

首先确定重要功能产品,作为RCM的分析对象。这也是RCM的重要理念,根据故障后果确定预防性维修工作类型。将故障模式、影响及危害性分析(Failure Mode, Effect and Criticality Analysis, FMECA)的输出作为RCM的输入,通过逻辑决断分析,选择预防性维修工作类型,确定维修工作间隔期,提出各项维修工作的维修级别建议,形成预防性维修大纲。

图1 RCM分析程序

1.2 风机轴承逻辑决断分析

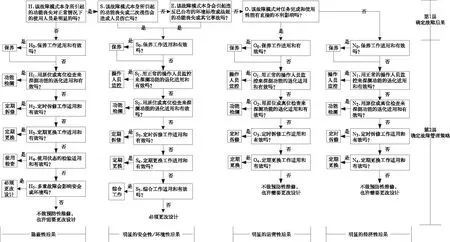

预防性维修的关键是如何确定其工作类型,RCM分析技术提出了一种根据故障后果确定维修工作类型的方法,这就是逻辑决断分析。图2为RCM分析的逻辑决断图。

上述逻辑决断图中,将预防性维修工作细分为7种工作类型:保养、操作人员监控、功能检测、定时拆修、定期更换、使用检查、综合工作(指实施2种或多种类型的预防性维修工作)。

RCM逻辑决断图是从顶部开始,按照由上而下的流程方向选择合适的维修工作类型。逻辑决断图分为2层:第1层:确定功能故障后果类型(安全性、运营性、经济性);第2层:确定故障管理策略(选择预防性工作类型)。

HXD1系列交流传动电力机车辅助风机包括牵引风机、冷却塔风机和辅助变压器柜风机,风机轴承选用的是免维护的深沟密封球轴承,在其寿命周期内免维护。根据图2的逻辑决断图,风机轴承逻辑决断分析见表1。

图2 RCM分析的逻辑决断图

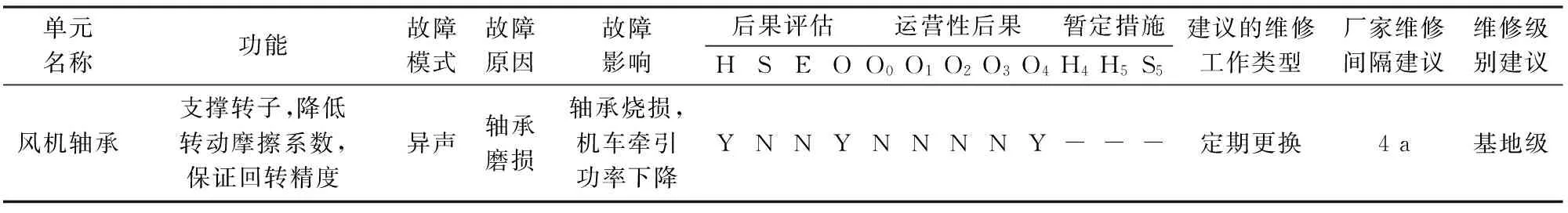

单元名称功能故障模式故障原因故障影响后果评估HSEO运营性后果O0O1O2O3O4暂定措施H4H5S5建议的维修工作类型厂家维修间隔建议维修级别建议风机轴承支撑转子,降低转动摩擦系数,保证回转精度异声轴承磨损轴承烧损,机车牵引功率下降YNNYNNNNY---定期更换4a基地级

从表1可以得出,风机轴承建议的维修工作类型为定期更换。但更换周期的确定,与轴承的寿命特性密切相关。根据现场数据,很难获得实际运行载荷下轴承的确切寿命;而由于轴承计算寿命采用的载荷条件与其现场使用环境之间存在较大的差异,因此也无法直接利用计算寿命数据对实际工况下的轴承寿命进行高精度估计。在工程分析中,寿命试验是一种确定轴承实际使用寿命的较好方法。

2 轴承寿命试验实施方案

开展产品寿命研究的方法主要分为3类:仿真分析、实际运行、寿命试验;寿命研究模型主要分为失效机理模型、统计学模型和经验模型3种。其中,寿命试验,特别是加速寿命试验,由于试验条件相对规范、风险可控、试验周期较短,是目前普遍使用的寿命研究方法;统计学模型使用失效分布函数反映总体的失效规律,在已知产品的失效分布函数后,可以求出其可靠度函数、失效率函数以及表示寿命的许多特征量,且一种失效分布可以适用于具有共同失效机理的产品,因此,统计学模型的应用十分广泛。

本次HXD1系列交流传动电力机车风机轴承寿命分析与研究采用的是目前工程上最为成熟和常用的基于寿命试验和统计学模型的寿命研究方法。对于轴承产品而言,寿命试验时间将很长,为便于快速评价轴承的寿命和可靠性,采用加速寿命试验方案。主要研究思路是通过对新轴承和经过2年检更换下来的旧轴承在相同条件下进行恒定应力加速寿命试验,对失效轴承进行解体检测并分析失效模式及原因,在保证失效机理不变的条件下,使用Weibull(威布尔)寿命分布模型,通过试验条件下获得的数据和加速寿命模型对轴承在实际环境下的寿命特性及运行60万km后(原2年检修程公里数上限)的残余寿命进行评估与研究。

2.1 试验样本

为确定实际工况下轴承的寿命特性,并充分考虑现场使用环境和试验台试验之间的区别,每种风机轴承分别选择新、旧两种轴承作为试验样本进行加速寿命试验。

新轴承为未经使用的新品轴承;旧轴承为在实际工况下运行了2年检周期后换下的轴承。旧轴承由于已经包含了一部分现场工况信息,有助于建立试验台试验条件与实际工况间的对应关系。同时,为对比分析使用环境条件对轴承寿命的影响,选择来自于广州和洛阳两个地区的两组旧轴承分别进行加速寿命试验。

参照GB/T 24607—2009《滚动轴承寿命与可靠性试验及评定》的要求,同时综合考虑到旧轴承样本的一致性、现场数据的质量、以及试验周期和试验成本等问题,每一组轴承选取14套样本,其中12套为试验样本,2套为备用样本。

为保证试验样本的随机性,样本抽样时的备选样本量为样本量的4倍,即每组轴承抽样时准备备选样本56套,每一个备选样本均具有清晰可辨的唯一性标识。对于新轴承,备选样本为符合相关质量及性能标准的合格产品;对于旧轴承,备选样本为已经实际运行55~60万km的轴承,没有进行预先的检测、挑选。同时,为保证试验样本的典型性和一致性,采用均匀随机抽样的方法在备选样本中随机抽取所需的试验样本。

2.2 加速模型

根据工程经验,结合轴承寿命特性,采用Weibull分布作为轴承的寿命分布,加速模型如下:

式中L10为轴承的基本额定寿命,即B10寿命;β为形状参数。

L10按下式计算:

式中N为轴承转速;C为轴承额定动载荷;P为轴承当量动载荷;ε为寿命指数,球轴承时,ε=3。

2.3 试验方法

2.3.1试验方案

每组轴承的试验采用序贯试验方案,在相同试验条件下,当有试验样本出现失效时,将失效样本更换为新样本后继续进行试验,当累计出现至少5个失效时,试验结束。

2.3.2加载方案

试验采用恒定应力方式加载,试验转速根据实际工况确定。根据工程经验,预先选取加速应力水平为P/C=0.38,由此可根据基本额定寿命计算公式计算得到试验时所需的当量动载荷。在正式进行加速寿命试验前需进行探索试验并对试验失效轴承进行失效分析,如果此载荷下轴承样本失效机理较实际工况下发生变化则需降低应力水平后再进行试验。

轴承加速寿命试验台的转动轴中间安装2套陪试轴承,用于提供支撑和加载所需应力;转动轴两侧各安装1套试验样本轴承进行试验。试验前轴承需要进行短时间的预运行,以保证油脂在轴承中达到均匀分布,轴承运行稳定。

2.3.3失效判定原则

参照相关标准及实际工况,试验中有以下任一条失效发生,则判定轴承失效:

(1)轴承内腔润滑脂润滑性能不良,引起轴承外圈温度超过80℃,或轴承出现卡死等失效;

(2)轴承零件滚动表面剥落失效。剥落失效的标志为零件表面剥落面积大于0.5 mm2,深度大于0.05 mm;

(3)其他失效。如轴承任意零件损坏,使之不能正常工作;如保持架断裂、严重变形;轴承散套、零件开裂等均属失效。

3 加速寿命试验及数据评估

现以牵引通风机轴承为例,说明轴承加速寿命试验过程及数据评估方法。

3.1 试验载荷

根据试验方案及轴承基本参数,试验所需加载的当量动载荷为P=24.7 kN,根据GB/T 6391-2010《滚动轴承额定动载荷和额定寿命》,得出试验所需的径向载荷Fr=8.100 kN、轴向载荷Fa=19.388 kN;试验转速参照轴承实际工况取为3 500 r/min。

经过探索试验,对失效样本进行失效模式分析后确认失效机理与实际工况下基本一致,未发生改变,具体见3.2。因此可以按照上述试验载荷实施加速寿命试验。

3.2 试验数据

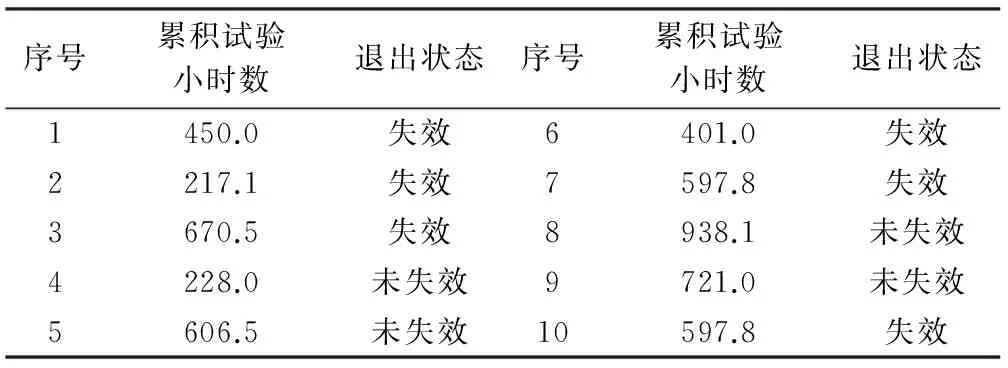

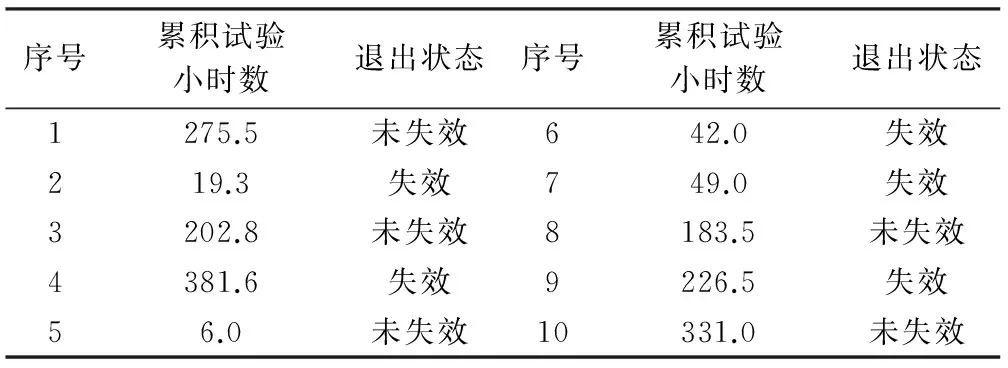

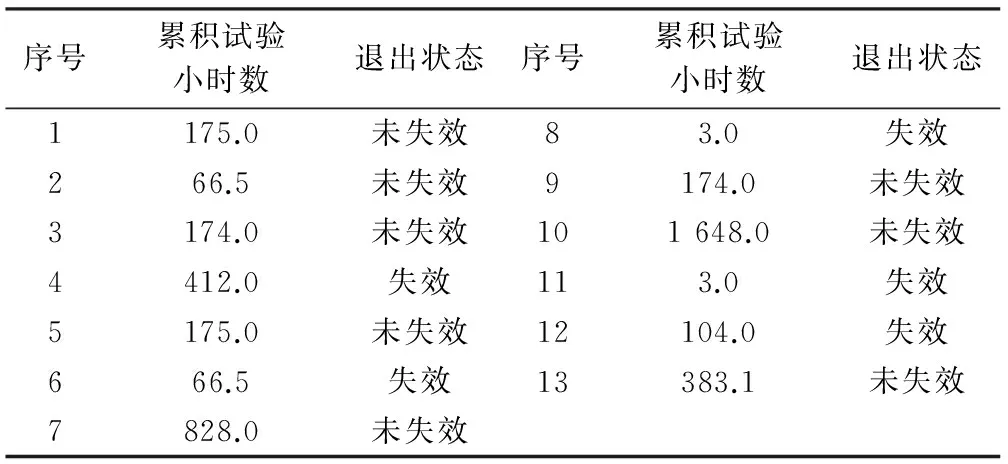

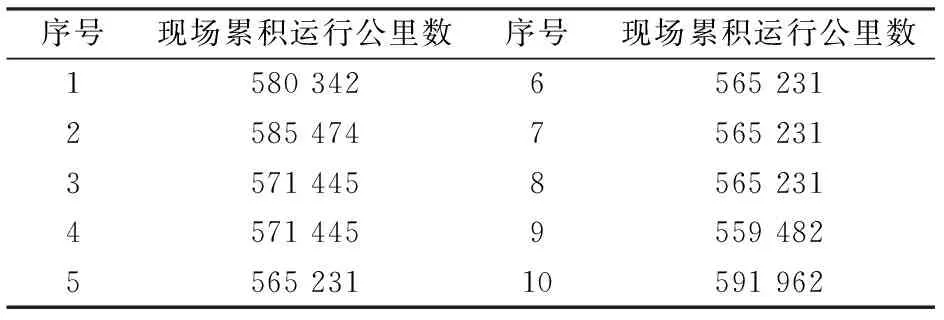

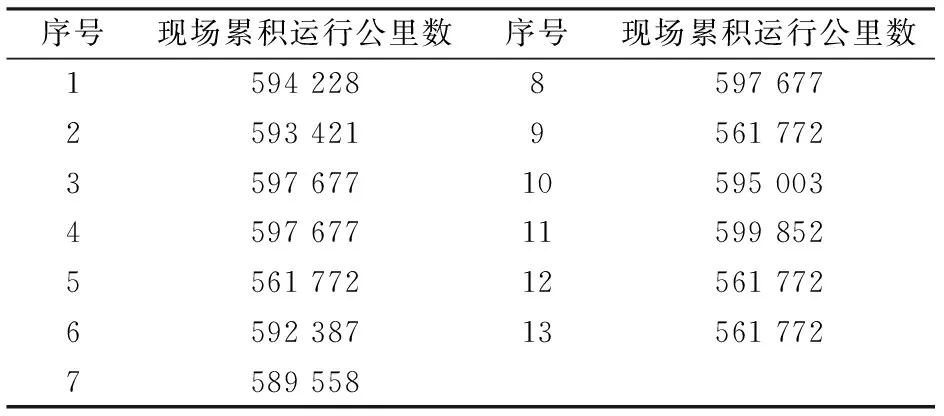

新、旧轴承的试验数据分别如表2、表3、表4所示。

其中新轴承组最终获得有效试验数据10个、其中失效数据6个;北方旧轴承组最终获得有效试验数据10个、其中失效数据5个;南方旧轴承组最终获得有效试验数据13个、其中失效数据5个。

表2 新轴承组试验数据 h

表3 北方旧轴承组试验数据 h

表4 南方旧轴承组试验数据 h

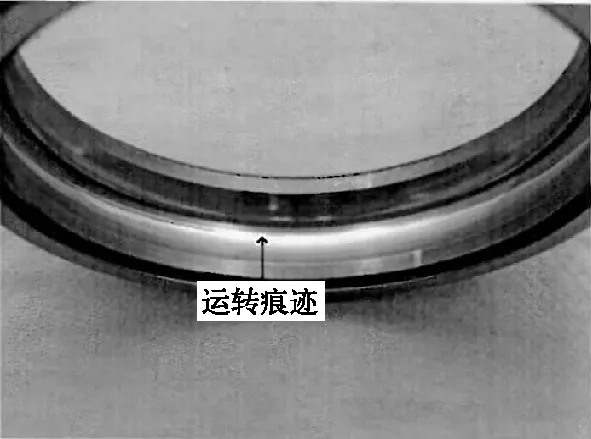

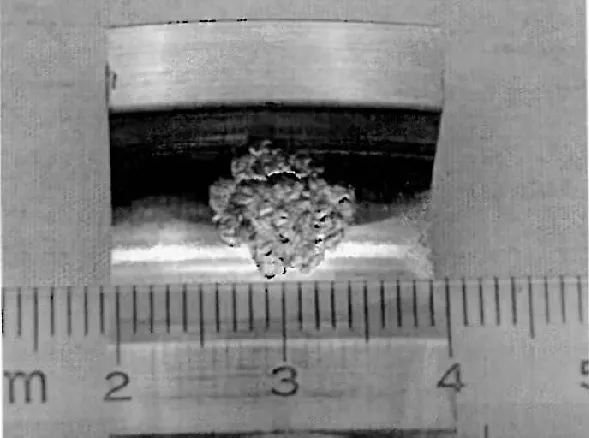

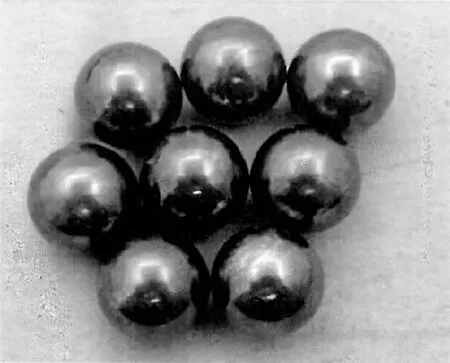

失效轴承的失效模式分析见图3~图8所示。

图3 外圈滚道表面形貌

图4 内圈滚道剥落区表面形貌

图5 钢球表面形貌

3.3 试验数据评估

3.3.1确定轴承寿命分布的形状参数

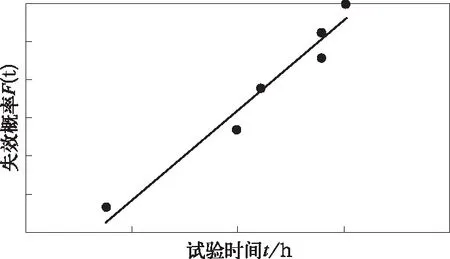

根据GB/T 24607—2009《滚动轴承寿命与可靠性试验及评定》,轴承的寿命特性服从二参数Weibull分布。首先采用标准中位秩回归分析法对新轴承组的试验数据进行评估,得到轴承寿命分布的形状参数β。新轴承的威布尔分布参数拟合图如图9所示。经过拟合分析得到轴承寿命分布的形状参数β=2.360。

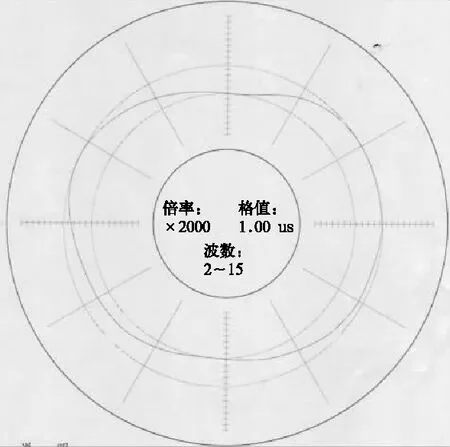

图6 钢球圆度检测结果

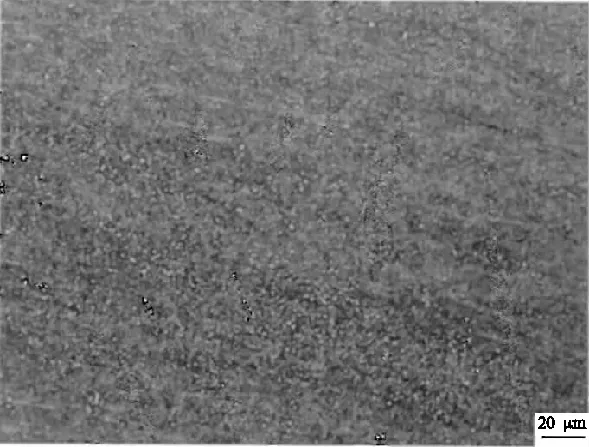

图7 内圈滚道运转表面处显微组织形貌

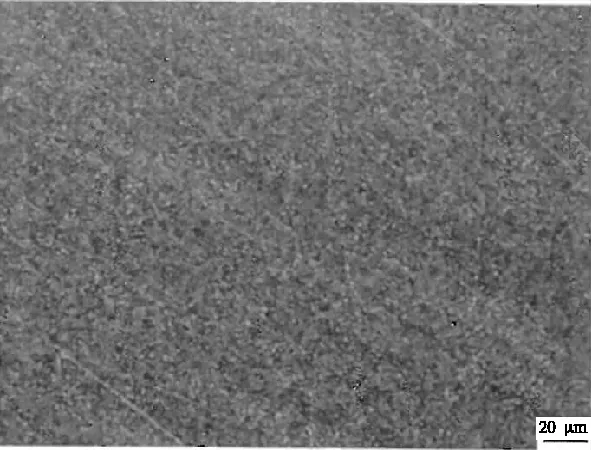

图8 钢球表面显微组织形貌

图9 新轴承组数据的威布尔分布参数拟合图

3.3.2旧轴承试验数据评估

(1) 确定旧轴承在实际工况下的运行里程

两组旧轴承的实际运行数据如表5、表6所示:

表5 北方旧轴承组实际运行数据 km

根据加速模型,实际工况下运行里程与试验条件下的转换关系可表示为:

式中Ttest为试验条件下的小时数;Tfield为实际环境下运行的里程数;f(Tfield)为运行里程与轴承转数的对应关系;k为当量动载荷系数。

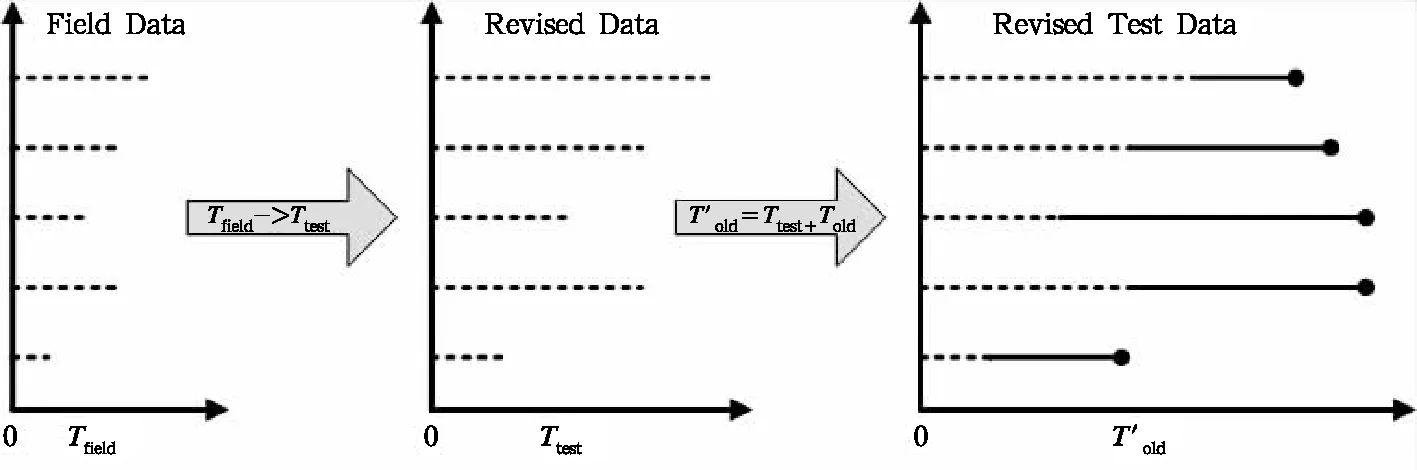

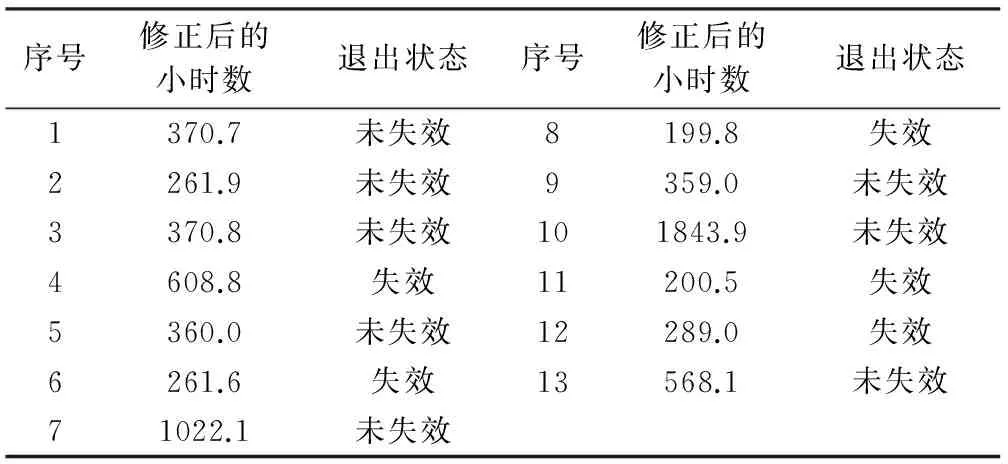

(2)根据现场使用数据对旧轴承试验结果told进行修正,得到修正后的试验数据t'old,如图10所示。

表6 南方旧轴承组实际运行数据 km

图10 旧轴承试验数据的修正方法示意

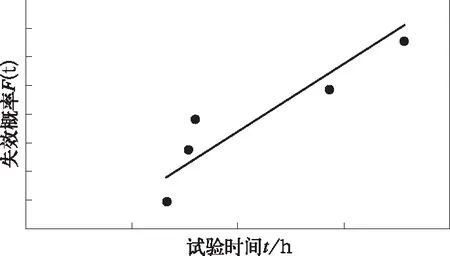

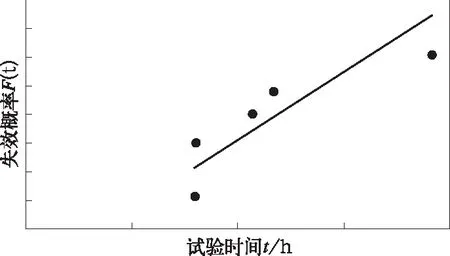

(3)对修正后的试验数据使用标准中位秩回归分析法进行二参数Weibull寿命分布模型的拟合,北方旧轴承的威布尔分布参数拟合图见图11,南方旧轴承的威布尔分布参数拟合图见图12。最终得到北方轴承样本的形状参数β=2.360,南方轴承样本的形状参数β=2.360。拟合得到的形状参数β与新轴承的形状参数相同。

图11 北方旧轴承的威布尔分布参数拟合图

图12 南方旧轴承的威布尔分布参数拟合图

修正后的该批旧轴承样本试验数据如表7、表8所示:

表7 修正后的北方组旧轴承试验数据 h

表8 修正后的南方组旧轴承试验数据 h

通过计算得出,北方旧轴承样本在试验条件下的基本额定寿命为L10=163 669 6 h;加速寿命试验的加速系数为KTest~Field=3 751.009 9,即轴承在试验条件下运行1 h 大约相当于在实际环境下运行3 751 km;通过折算可知北方轴承在使用条件下的寿命为L10=613 926 km。

同理,可以得到南方旧轴承样本在试验条件下的基本额定寿命为L10=215.000 1 h;加速寿命试验的加速系数为KTest~Field=3 036.847 8,即轴承在试验条件下运行1 h 大约相当于在实际环境下运行3 036 km;通过折算可知南方轴承在使用条件下的寿命为L10=652 923 km。

3.3.3确定实际工况下轴承寿命特性

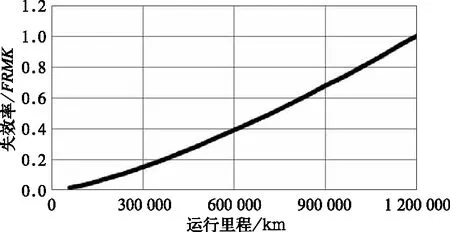

试验轴承在实际环境下运行时的寿命特性曲线如图13~图16所示。

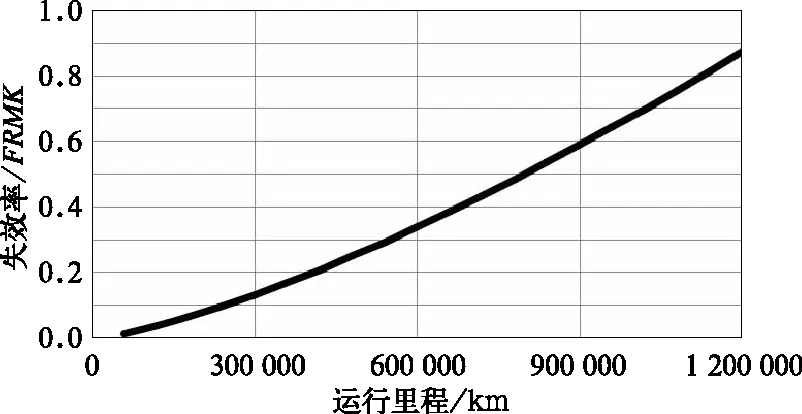

图13 在北方实际工况下轴承的失效率曲线

图14 在南方实际工况下轴承的失效率曲线

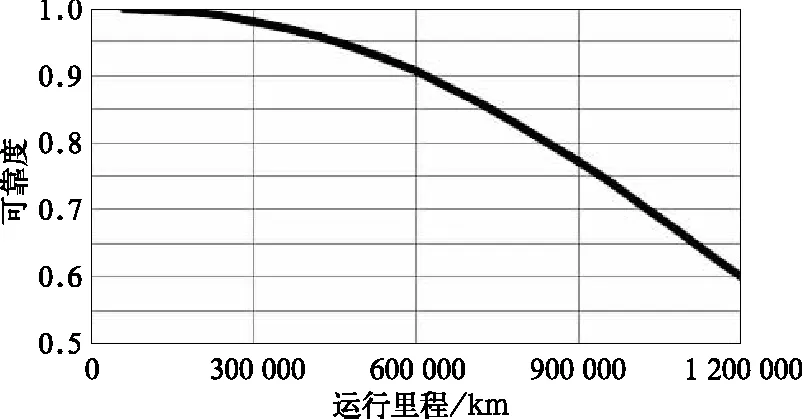

图15 在北方实际工况下轴承的可靠度曲线

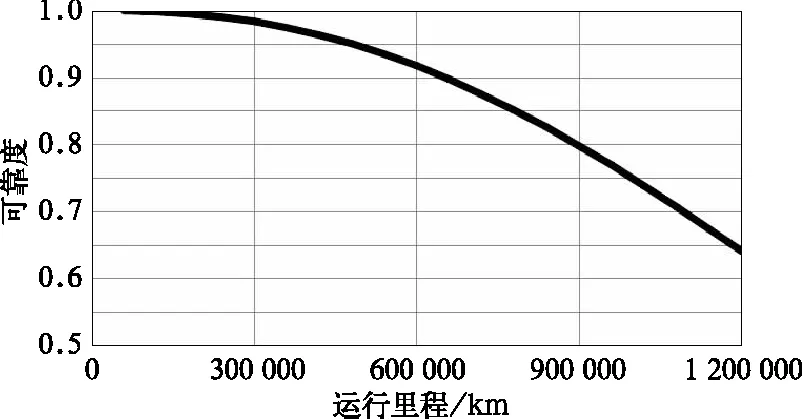

从图13~图16可以看出,轴承的失效率随着运行里程的增加不断上升,失效率上升的速度开始时较慢,随着运行里程的增加,失效率上升的速度也逐渐加快;可靠度随着运行里程的增加不断下降,下降速度逐渐加快。

图16 在南方实际工况下轴承的可靠度曲线

3.4 关于评估结果的进一步说明

(1)由于在实际工作环境下无法对轴承进行严格的性能监测、对轴承的失效检测也是破坏性的。因此相比较实际运用中对轴承失效的判别方式而言,本次加速寿命试验中对于轴承的失效判别准则较实际工作情况下略为严格。这将导致评估结果偏向保守,即可靠性指标相对于实际运用情况将偏低。

(2)由于加速寿命试验采用的是利用加速条件下的试验结果外推实际环境下的特性指标,而轴承的实际工作环境下应力水平较试验条件要低,因此会导致外推结果的误差范围也随之变大,对本课题研究得出的结论的准确性可能会受到一定的影响。

4 结 论

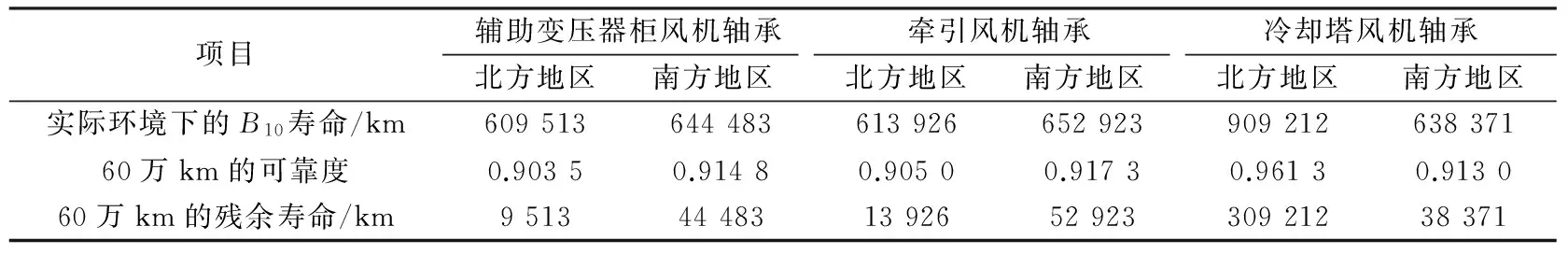

(1)根据3类轴承的寿命试验评估结果,3类轴承在北方、南方实际环境下的B10寿命、60万km的可靠度以及对应60万km的剩余寿命见表9所示。

(2)分析表9的数据可知,3类轴承的残余寿命均达不到下一个相同修程的要求。

(3)辅助变压器柜风机轴承和牵引风机轴承应用于南方环境时寿命略优于北方环境,但总体而言差异不大,说明机车运行环境温度条件的差异对于这两类轴承寿命影响不大。

(4)冷却塔风机轴承应用于北方环境时寿命评估结果要大于南方环境,这有可能是由于北方环境温度偏低,因此在北方环境下冷却塔风机的实际运行转速和时间要小于南方环境,而我们在评估时是将机车运行里程等同于风机的工作时间造成的。对此可以在后续工作中收集相关数据,进一步分析验证。

表9 实际环境下60万km的可靠度及其剩余寿命

5 结束语

研究首次使用产品寿命试验与产品实际运行数据相结合的寿命评估方法,将使用后的产品与新品进行试验对比分析,缩短了寿命试验的时间,提高了评估的准确性,为后续类似部件寿命可靠性等基础研究工作的开展提供了参考。

课题研究结果表明,2年检更换轴承的残余寿命虽无法保证运行到下一个同级修程,但为机车检修周期的设置和优化、以及后续机车的设计选型提供了数据支撑,对后续降低机车检修成本、优化机车检修周期及检修范围提供了基础数据。该课题虽仅针对HXD1系列交流传动电力机车风机轴承开展寿命研究,但其研究成果及寿命评估方法为其他轨道交通产品的寿命研究起到了借鉴、参考作用。通过本课题研究,可以看出机车关键部件的实际使用寿命对于以可靠性中心的维修(RCM)实施,对于优化维修策略和预防性维修大纲、提升维修管理水平、提高机车维修效率、降低维修成本等方面有着重大的影响,是建立和优化机车修程修制的行之有效的科学方法。结合现场数据资料和试验结果,通过关键部件寿命特性分析来确定维修周期和级别,使维修工作更有针对性和有效性,更科学合理和经济。

[1] 赵 宇.可靠性数据分析[M].北京:国防工业出版社,2011.

[2] GB/T 24607-2009. 滚动轴承寿命与可靠性试验及评定[S].

[3] GB/T 6391-2003. 滚动轴承额定动载荷和额定寿命[S].

[4] F S诺兰. H F希普. 以可靠性为中心的维修[M].北京:空军第一研究所译 1982.

[5] 李希宁,张奕奕,李忠厚,等. 机车车辆RCM分析技术研究与应用 [J]. 铁道机车车辆, 2015,35(6): 86-90.

[6] 陈安俊,张奕奕. 机车风机轴承寿命探索研究[J]. 电力机车与城轨车辆, 2016,39(6):4-7.