新型受电弓的结构强度研究分析*

2018-05-10贾海龙赵跃华周雁旻

贾海龙, 赵跃华, 周雁旻, 宋 瑶

(北京中车赛德铁道电气科技有限公司, 北京 100176)

受电弓是电力机车和动车组的唯一受流部件,是车辆将接触网电能平稳引入到高压系统,为整列动车组牵引和辅助设备提供持续动力的重要高压设备[1]。受电弓持久可靠稳定地运行以及弓网高质量的受流是决定动车组稳定运行的关键因素之一。

随着中国铁路的飞速发展,设计具有中国自主知识产权的高质量受电弓具有重要的现实和经济意义。

以北京中车赛德铁道电气科技有限公司自主设计制造的一种新型受电弓为依据,联合大连交通大学对其进行结构强度和焊缝结构应力的有限元分析,以期为设计不足之处等问题提供有力、可靠的理论支撑和依据。

1 新型受电弓介绍

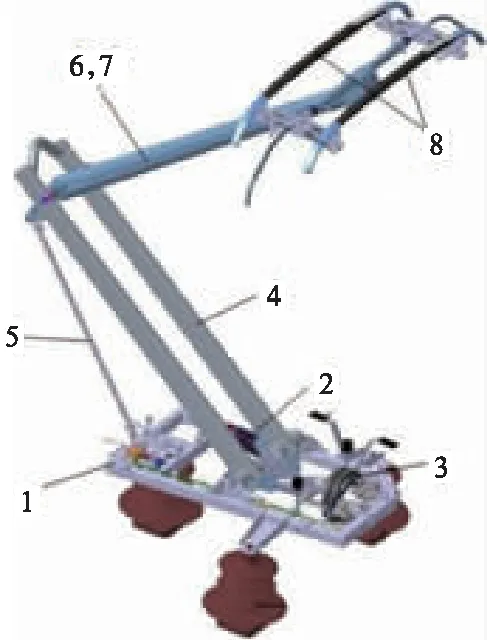

受电弓结构组成如图1所示,其框架结构主要材料信息如下:底架材料为06Cr19Ni10,下臂材料为06Cr19Ni10,板材厚度2.5 mm,上臂材料为5083-O,板材厚度3.5 mm,其相应的材料属性见表1。

1-底架; 2-阻尼器; 3-升弓装置; 4-下臂; 5-下导杆; 6-上臂; 7-上导杆(上臂内部); 8-弓头。图1 新型受电弓结构示意图

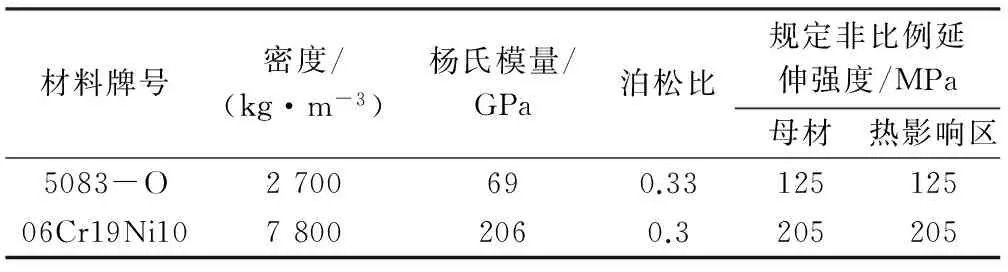

表1 材料力学性能表

2 评定标准

根据材料强度设计准则可知,设计的最大应力不得大于所用材料的许用应力,即:

σ计算≤[σ]

根据表1中数据,铝板5083-O的许用应力为125 MPa,06Cr19Ni10的许用应力为205 MPa。

3 结构强度仿真分析

3.1 有限元模型的建立

根据受电弓的三维实体模型以及部件之间安装及部件自身焊接关系建立有限元仿真模型。结合受电弓实际运行工况及使用要求,对受电弓强度和刚度起作用的结构形式都保留,其他结构形式可以简化或省略;同时受电弓结构模型网格划分主要以六面体实体单元构成,局部由四面体实体单元构成。

最终受电弓结构有限元模型单元总数为459 189,节点总数为555 926。图2为新型受电弓结构的有限元模型。

3.2 载荷工况和约束的设定

结合受电弓实际固定位置,将受电弓3个绝缘子安装座设置为固定约束,见图3。

图2 新型受电弓结构的有限元模型

图3 新型受电弓固定约束示意

根据标准要求,同时结合实际接触网在碳滑板基本在车体中心左右最大偏移400 mm范围内滑动,所以本模型设置受电弓单边垂向载荷350 N,横向载荷300 N。

目前国内接触网高度分为5 300 mm和6 500 mm两种,折算到新型受电弓升弓高度约为900 mm和2 100 mm。所以在上述两种工作高度下对其强度进行有限元分析。

3.3 强度分析结果

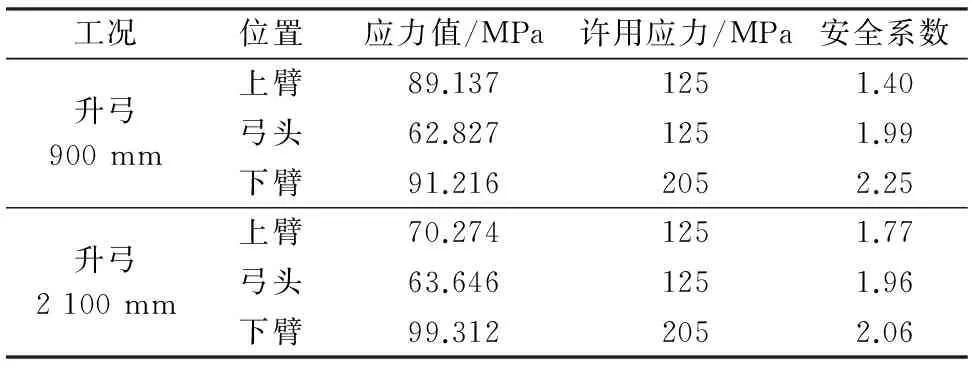

对新型受电弓在升弓高度900 mm和2 100 mm两种高度下进行强度分析,结果如下。

(1) 升弓高度900 mm的强度计算结果

由图4中应力云图可知,上臂中心连接板处最大应力89.137 MPa,弓头交叉管处最大应力62.827 MPa,下臂纵支柱与主轴管连接处最大应力91.216 MPa。

(2) 升弓高度2 100 mm的强度计算结果

由图5中应力云图可知,上臂中心连接板处最大应力70.274 MPa,弓头交叉管处最大应力63.646 MPa,下臂纵支柱与主轴管连接处最大应力99.312 MPa。

4 焊缝疲劳强度分析

4.1 焊缝疲劳的分析方法

有资料显示,焊接结构的破坏往往是从焊缝处开始出现疲劳裂纹进而引起破坏。这是由于焊接区域中母材强度高于焊缝强度导致的。所以焊缝的最大应力一般出现在焊趾附近[2]。

采用美国华裔学者Pingsha Dong(董平沙)发明的一种网格不敏感结构应力法和基于等效结构应力的主S-N曲线疲劳寿命预测法[3-4]对新型受电弓进行焊接结构的疲劳强度及性能分析。

图4 升弓高度900 mmVon.Mises应力云图

工况位置应力值/MPa许用应力/MPa安全系数升弓900mm上臂89.1371251.40弓头62.8271251.99下臂91.2162052.25升弓2100mm上臂70.2741251.77弓头63.6461251.96下臂99.3122052.06

由新型受电弓结构的材料组成可知,该受电弓仅涉及不锈钢焊接接头和铝合金焊接接头两种类型。通过对新型受电弓模型进行疲劳载荷加载,利用ANSYS软件对其焊接结构进行强度分析。根据部件在疲劳载荷作用下的有限元分析结果[5],进一步计算各焊缝的结构应力。

图5 升弓高度2 100 mm的Von.Mises应力云图

4.2 结构焊缝评估及应力分析结果

按照焊接图纸设计要求,利用软件将各焊缝定义加载至模型中,并选择新型受电弓结构的21条关键焊缝(即42条焊线)进行评估。

通过计算两种不同升弓高度工况下,发现在所评估的焊缝中共有6条焊线的结构应力值较大,焊线具体位置如图6所示。

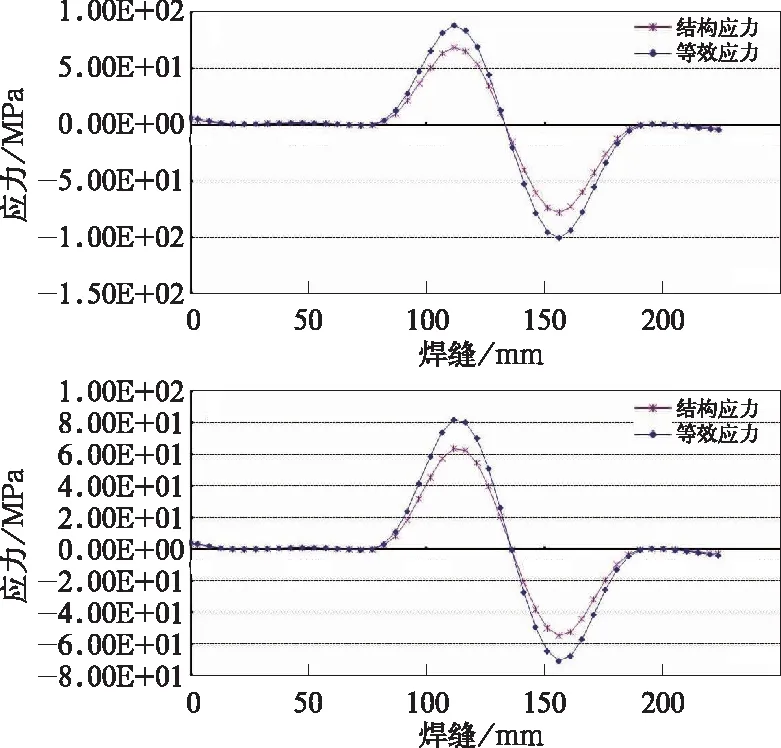

对新型受电弓所评估的21条焊缝的结构应力分布曲线见图7(仅以第36号焊线的结构应力分布曲线为例)。其中横座标是第36条焊线的起点到焊线终点,即焊线长度,纵坐标是焊线相应位置的结构应力值,其单位为MPa。

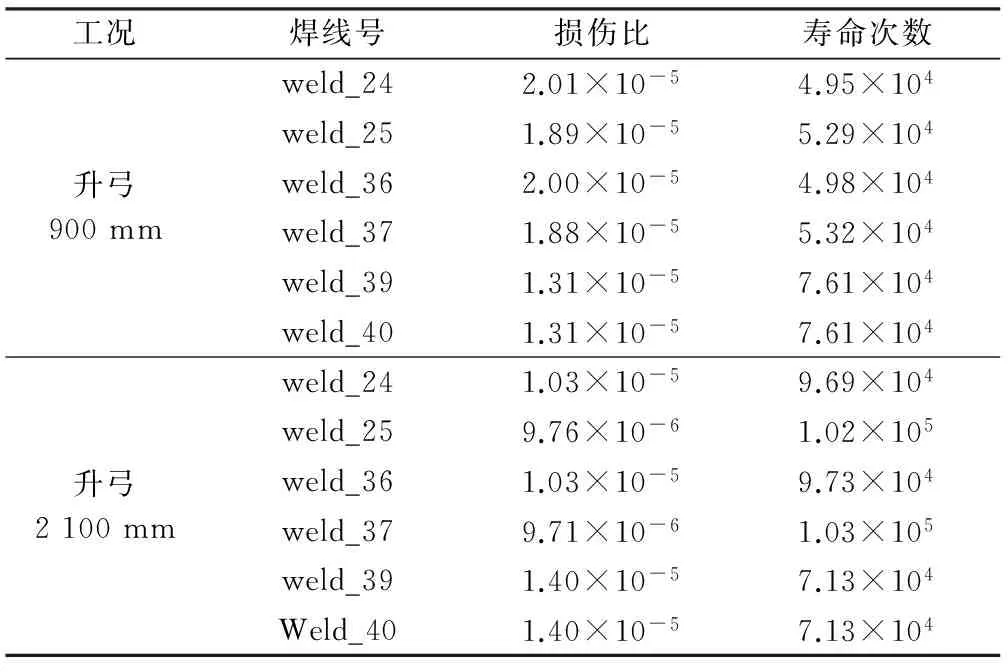

根据载荷及两种不同工况的要求进行边界条件设定,然后计算各焊缝等效结构应力,选用98%可靠度-2σ主S-N曲线(不打磨)计算出不同升弓高度下焊缝的试验循环次数,即焊缝的寿命,结果如表3所示(注:表3仅给出图6所示焊线的寿命计算结果)。

从表3中数据可以看出,在不同升弓高度工况下,焊线24、25、36、37、39、40的理论计算寿命次数在十万次以内,而其他焊线的寿命次数均在百万次。相比之下,上述焊线成为薄弱区,容易最先出现问题,需引起关注。

图6 结构应力较大的焊线

图7 第36号焊线的结构应力与等效结构应力分布曲线

5 结 论

通过对北京中车赛德铁道电气科技有限公司自主

研制的新型受电弓进行结构静强度和焊缝疲劳强度的分析,可得出如下结论和建议:

(1) 在两种不同的升弓高度工况下,该新型受电弓的结构静强度均可满足设计要求。

(2) 在两种不同的升弓高度工况下,存在少量焊缝的疲劳寿命较低的情况。建议设计者要重点考虑如何提高该处的疲劳寿命,如适当增加上臂连接板厚度或优化焊缝设计。

表3 结构焊缝寿命次数

(3) 建议制造商及设计者对实物进行应力贴片测试,将实际测试结果与理论计算结果进行分析对比,进而对该部位进行改进设计。

[1] 杜广林,刘克思,张 哲.降低高速受电弓碳滑板磨耗的技术对策[J].中国铁路,2015(2):38-41.

[2] 陈 璟,胡单妮,等.基于焊缝疲劳寿命预测的后桥设计改进[J].上海汽车,2011(9):27-30.

[3] 李明高,兆文忠,等.基于等效结构应力的焊接结构疲劳寿命评估[J].现代制造工程,2013(5):118-121.

[4] 杨鑫华,赵 峰,等.基于网格不敏感结构应力的铝合金焊接接头疲劳性能分析[J].大连交通大学学报,2013(12):74-78.

[5] 丁 湘,李金有,杨正方.喷雾造粒粉料胚体性能的ZrO2研究[J].无机材料学报,2000,15(6):999-1004.