基于轴箱弹簧故障状态的铁路客车动力学性能分析

2018-05-10杨亮亮冯遵委楚永萍贾小平黄晓翠

杨亮亮, 冯遵委, 楚永萍, 贾小平, 黄晓翠

(中车南京浦镇车辆有限公司 技术中心, 南京 210031)

轴箱弹簧是连接构架与轴箱的主要弹性元件,起着隔离轮轨高频冲击和缓和构架随机振动的作用,并使车体和构架的质量能比较均衡地传递给各轮轴。随着车辆的长期服役,除了线路不平顺的激扰外,钢轨和车轮的磨耗、剥离和擦伤等现象将进一步恶化轴箱弹簧的受力状态,从而弹簧疲劳断裂的情况时有发生。

当轴箱弹簧出现断裂后,其刚度将发生变化,车体和构架等将发生微小倾斜,并引起整个车辆载重的重新分配,各车轮静重将不再保持均衡,这将给车辆运行安全带来一定程度的隐患。Priyanka等[1]采用ADAMS/Rail软件分析了货运机车轴箱弹簧失效后的车辆运行平稳性;Kumar等[2]采用ANSYS软件分析了机车轴箱弹簧在可能发生故障前的安全载荷;刘国云等[3]采用SIMPACK软件分析了高速列车轴箱弹簧全拆状态和低温“冻死”状态下的车辆动力学性能;刘丽等[4]采用SIMPACK软件分析了动车组轴箱弹簧断裂过程中的车辆动力学性能。上述研究中对轴箱弹簧故障状态的建模多以极端情况为主,而实际轴箱弹簧断裂情况往往并非那么严重。

因此,以实际故障统计情况为依据,建立轴箱弹簧发生断裂后处于断裂接触和断裂失效的两种理论力学模型,并对6种轴箱弹簧故障状态开展车辆动力学仿真分析。

1 轴箱弹簧故障状态力学模型

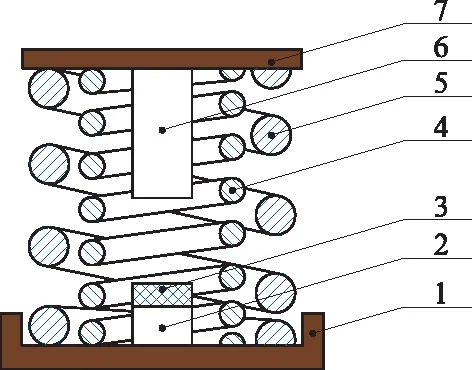

一般而言,转向架的轴箱弹簧主体部分主要包括内侧圆钢簧、外侧圆钢簧、橡胶垫、构架端弹簧座、轴箱端弹簧座、构架端止挡销、轴箱端止挡销等,如图1所示。

1-轴箱端弹簧座;2-构架端止挡销; 3-橡胶垫;4-内钢簧;5-外钢簧; 6-构架端止挡销;7-构架端弹簧座。图1 轴箱弹簧组成

由统计2014~2015年某客车车辆在7个客车车辆段内的48起轴箱弹簧折损信息[5]可知,发生断裂行为后的故障状态主要有两种。一种是轴箱钢弹簧在车辆运行过程中发生断裂后形成上、下两段断簧,但均没有脱落,在相当长的时间内保持这两段断簧相互接触并串联在一起继续起支撑和缓冲作用,其占比约为98%。另一种是轴箱钢弹簧在车辆运行过程中发生断裂后形成上、下两段断簧,但断簧又部分或全部脱落,部分脱落时相当于剩余弹簧起支撑和缓冲作用,完全脱落时相当于轴箱与构架之间的橡胶止挡起支撑和缓冲作用,其占比约为2%。此外,内簧和外簧发生断裂的比例分别为12%和88%,断口均出现在靠近端圈1~2圈附近的工作圈处,但没有出现内、外簧均发生断裂的情况,且断簧所在转向架的具体位置并无明显规律。

若忽略弹簧在断裂瞬间的状态变化,仅以已形成断簧后的故障状态为准,从弹簧刚度和高度的变化以及断簧状态的角度出发,建立了两种典型轴箱弹簧故障状态的力学模型,即断裂接触模型和断裂失效模型。

1.1 断裂接触模型

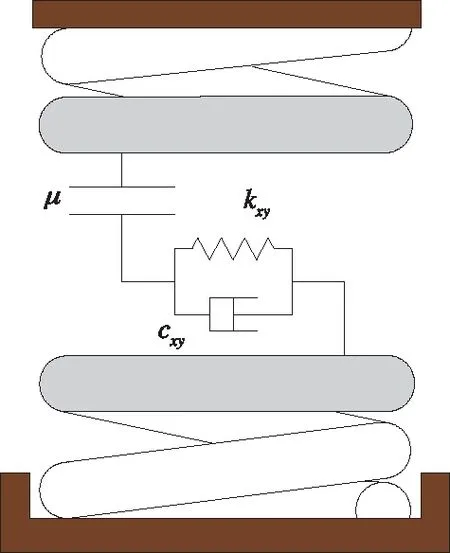

弹簧断裂后继续维持接触状态,但断口附近的原工作弹簧并不能像两端的支持弹簧那样有切削支撑平面来辅助弹簧均匀、稳定地传递载荷,实际断裂后形成的两段断簧之间接触的部位和状态往往都是随机的。为了便于分析,假设弹簧断裂后形成的两段断簧能够均匀、稳定地相互接触,且接触面始终处于水平状态,此时接触区域可视为仅起支撑作用的弹簧部分,原弹簧的正常工作状态在断裂后形成两段断簧串联的亚工作状态,如图2所示。

图2 断裂接触模型

由弹簧串联特性可知,断裂前、后弹簧的轴向刚度[6]可表示为

(1)

图3 断簧的压磨痕迹

若以仅外簧断裂情况为例,则断裂接触模型下的弹簧垂向载荷与挠度之间的关系可表示为

(2)

式中Fz为弹簧垂向载荷;z为弹簧挠度;n1、n2分别为原内、外簧的总圈数;k1z、k2z分别为原内、外簧的垂向刚度;H0为内、外簧的自由高度,这里取两者相同的情况;nJ为两断簧相互接触的圈数。

此外,从图3中的压磨痕迹可以推知断簧接触部位沿水平方向发生过不同程度的相对摩擦运动。为了便于分析,可假设摩擦面是连续且固定的,并采用图4中所示的黏滑摩擦模型来模拟两段断簧的横向受力关系,即

(3)

式中Fxy为弹簧横向载荷;Fn为两段断簧接触部位的支撑压力,若不考虑弹簧自身惯性因素,可认为Fn=Fz;vij为两段断簧的横向相对速度;rij为两段断簧的横向变形量之和;μstick为两段断簧接触部位的静摩擦系数;μslip为两段断簧接触部位的滑动摩擦系数;ev为黏着与滑动状态转化速度;kxy和cxy分别为两段断簧串联后的横向刚度和阻尼。

图4 断簧的黏滑摩擦模型

1.2 断裂失效模型

弹簧断裂后形成的断簧发生了脱落丢失或工作失效的现象,由于轴箱端弹簧座为环包式结构,因此上段断簧比下段断簧更容易发生丢失或失效。一般情况下,轴箱弹簧主要为两卷圆钢簧并联组成,因此根据弹簧失效程度可分为部分失效状态和全部失效状态,如图5所示。

图5 断裂失效模型

若仅以外簧断裂情况为例,整个轴箱弹簧故障状态可等效为如图5(b)所示的断裂失效模型,则外簧断裂失效后的弹簧垂向载荷与挠度之间的关系可表示为

(4)

式中nT为上段断簧的总圈数,即弹簧断裂后脱落失效的圈数;nJ为下断簧上部与构架端弹簧座相互接触的圈数。

若故障状态处于如图5(c)所示的极端情况下,即内、外簧均发生断裂失效,则此状态下的弹簧垂向载荷与挠度之间的关系可表示为

Fz=kstopz

(5)

式中kstop为垂向止挡刚度。

此外,轴箱弹簧高度的损失不仅会引起弹簧轴向刚度的变化,也会导致弹簧横向刚度的变化,这里采用螺旋圆钢簧刚度比的近似算法[7]进行折算,即

(6)

式中khorizontal为弹簧的水平刚度;λ为长细比,即H0/D;

ζ为相对挠度,即z/H0;E为弹性模量。

2 轴箱弹簧故障状态仿真分析

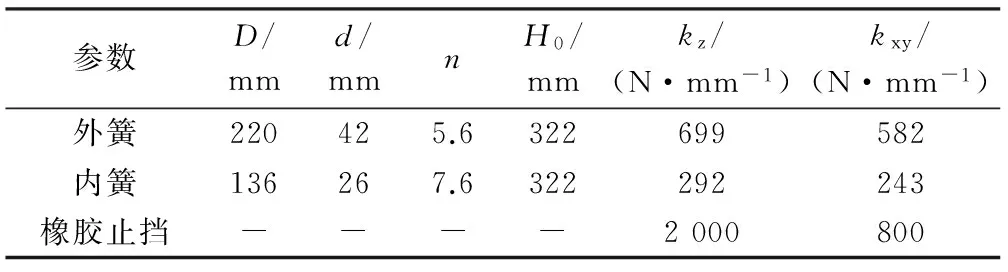

为了研究轴箱弹簧故障状态下的车辆运行性能,以某铁路客车车辆为研究对象,其转向架采用转臂式定位,一系悬挂由轴箱弹簧和垂向液压减振器组成,二系悬挂包括空气弹簧、横向液压减振器、垂向液压减振器、抗蛇行减振器和抗侧滚扭杆等。其中,轴箱弹簧采用单组双卷螺旋圆钢簧的承载模式,其基本参数如表1所示。

表1 轴箱弹簧基本参数

在故障状态模拟中,仅考虑前转向架一位轮对左侧车轮处的轴箱弹簧发生断裂,其他位置的轴箱弹簧均正常,且断裂位置选取靠近轴箱端弹簧座的1/3弹簧长度处,该位置也是铁路车辆轴箱弹簧实际断裂最频繁的。若假设轴箱弹簧断裂后仅发生垂直坐落且不考虑构架结构自身的扭转刚度影响,可根据力的平衡条件得到理想情况下轴箱弹簧故障前后的转向架一系受力状态,如图6所示。其中,P为正常工况下构架在轴箱处的垂向支撑力;ΔP为由于弹簧故障引起的构架在故障轴箱处损失的垂向支撑力。

图6 构架4个轴箱处的受力状态

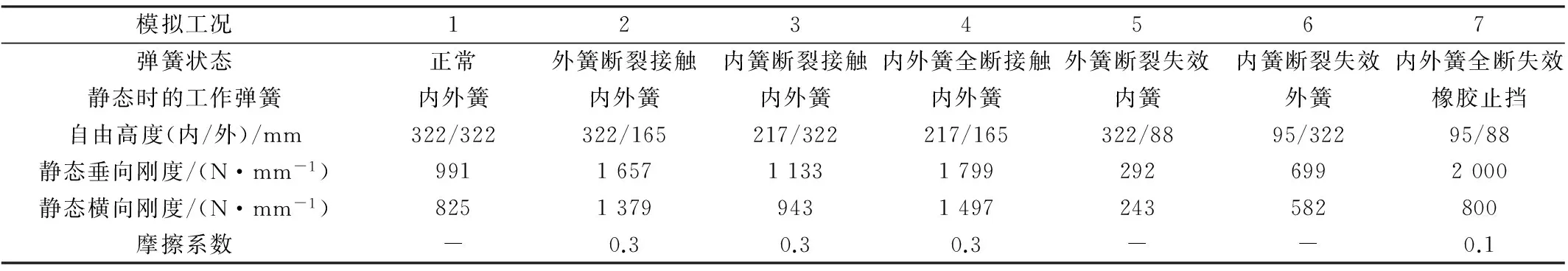

根据车辆系统动力学理论[8]建立了该铁路客车车辆的仿真模型。在该模型中车辆由1个车体、2个构架、8个轴箱和4个轮对组成,轮轨匹配采用基于迹线法的接触几何关系,非线性蠕滑力采用基于Kalker简化理论的FASTSIM算法进行计算。为了便于比较分析,考虑了7种不同的轴箱弹簧工作状态,如表2所示。

表2 轴箱弹簧工作状态

以故障轴箱侧的转向架和车体为计算输出项,仿真得到车辆分别以160,125,97,69 km/h的速度通过直线、大半径(R1 000 m)曲线、中等半径(R600 m)曲线和小曲线(R300 m)半径时的轮轴横向力、脱轨系数、轮重减载率、构架振动加速度、车体平稳性指数等指标,如图7~11所示。

图7 轮轴横向力

图8 脱轨系数

图9 轮重减载率

由图7~图9中的仿真结果可知,不同轴箱弹簧故障状态下引起的轮轨安全性指标具有明显的差异。具体来说,轴箱弹簧故障对轮轴横向力和脱轨系数指标的影响较小,与正常工况相比,该两个指标值分别增大3%和4%,且仅表现在故障侧轮轴处,非故障侧轮轴处几乎无影响。而轴箱弹簧故障对轮重减载率指标的影响较大,且不仅表现在故障侧车轮处,也表现在非故障侧车轮处,其中危险系数最大的故障类型依次为内外簧全部断裂失效工况、内外簧全部断裂但仍接触工况和外簧断裂但仍接触工况,与正常工况相比,其轮重减载率指标值分别增大14%、9%和7%,这说明由于局部轴箱弹簧垂向刚度的增加将一定程度地降低车辆运行安全性。

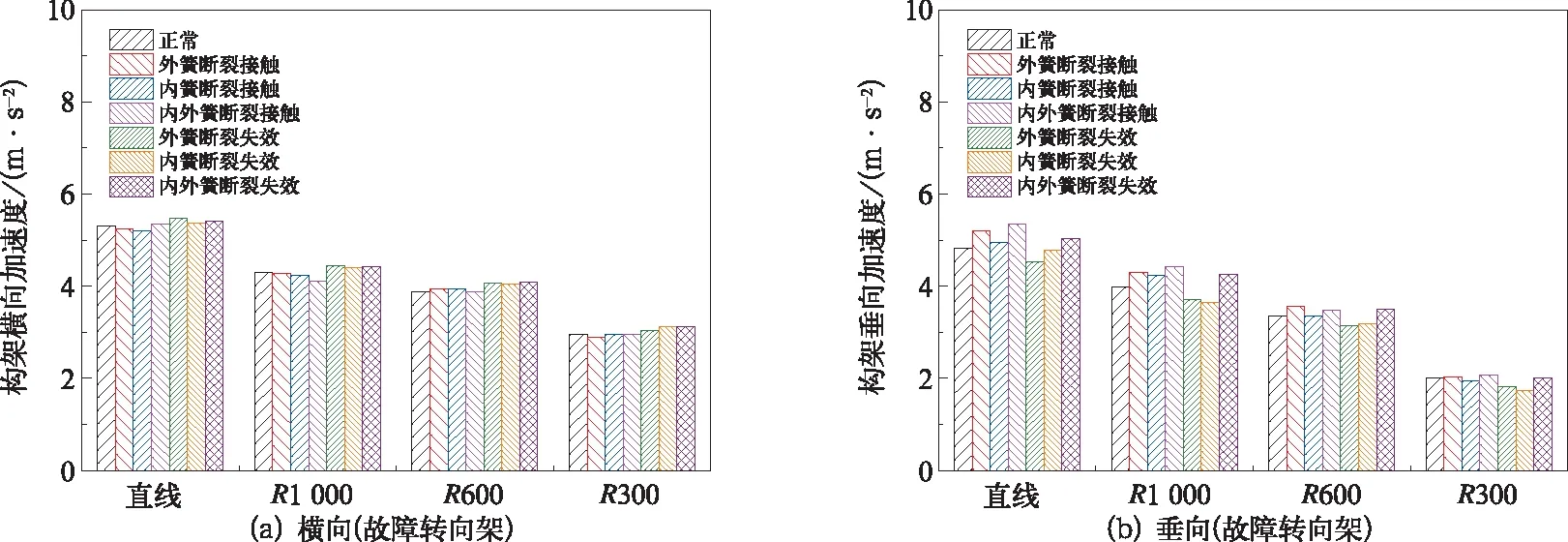

此外,轴箱弹簧故障对构架和车体的振动传递也具有一定的影响。由图10可知,轴箱弹簧故障状态中,外簧断裂失效工况下引起的构架横向振动最剧烈,此时轴箱弹簧的横向缓冲能力最弱,与正常工况相比,构架横向振动加速度增大5%;而内外簧全部断裂但仍接触工况下引起的构架垂向振动最剧烈,此时轴箱弹簧的垂向刚度较大且横向约束也较大,与正常工况相比,构架垂向振动加速度增大12%。由图11可知,由于空气弹簧良好的隔振能力,轴箱弹簧故障对车体平稳性的影响有限,且仅表现在垂向,横向几乎不变。

图10 构架振动加速度

图11 车体平稳性指数

3 结 论

(1)通过调研铁路客车车辆的轴箱弹簧断裂情况,以弹簧断裂后的故障状态为研究工况,分别建立了断裂接触和断裂失效两种理论力学模型。

(2)通过对某铁路客车车辆的6种轴箱弹簧故障工况进行动力学仿真分析,可知:6种轴箱弹簧故障工况下的轮轴横向力和脱轨系数指标与正常工况时差别不大;内外簧全部断裂失效工况下引起的轮重减载率指标比正常工况增大14%;轴箱弹簧故障状态中,外簧断裂失效工况下引起的构架横向加速度比正常工况增大5%,而内外簧全部断裂但仍接触工况下引起的构架垂向加速度比正常工况增大12%;轴箱弹簧故障对车体平稳性的影响有限,且仅表现在垂向,横向几乎不变。

(3)研究表明,当转向架有一处轴箱弹簧发生断裂故障后,将一定程度地恶化车辆各动力学指标,但整体仍在安全范围内。因此,若不考虑弹簧断裂瞬态行为和构架结构扭转刚度因素,仅从断簧垂直坐落后的稳态角度而言,设计速度为160 km/h以内的铁路客车车辆在仅发生一处轴箱弹簧断裂故障后,适当降低速度继续运行至临近站点再进行换簧作业是可行的。

[1] Priyanka G, Shankapal S R. Failure investigation of a freight locomotive suspension spring and redesign of the spring for durability and ride index[J]. The Technical Journal of MSRSAS, 2012, 11(2): 23-29.

[2] Kumar K P, Kumar S P, Mahesh G G. Static analysis of a primary suspension spring used in locomotive[J]. International Journal of Mechanical Engineering and Robotics Research, 2013, 2(4): 430-436.

[3] 刘国云,曾 京.钢弹簧故障状态的车辆动力学性能[J].交通运输工程学报, 2015, 15(4): 43-51.

[4] 刘 丽,张卫华,梅桂明,吴 娜.钢弹簧故障状态的车辆动力学性能[J].城市交通运输研究, 2016(8): 20-24.

[5] 中国铁路总公司.关于25T型客车轴箱弹簧折损分析及处置情况报告[R].北京:中国铁路总公司, 2015.

[6] 严隽耄,傅茂海.车辆工程[M](第3版).北京:中国铁道出版社,2008.

[7] European Committee for Standardization. EN 13906-1: 2002《Cylindrical helical springs made from round wire and bar-Calculation and design-Part 1: Compression springs》[S]. London: European Committee for Standardization, 2002.

[8] 王福天.车辆动力学[M].北京:中国铁道出版社,1981.