基于CPCI总线技术的牵引控制单元硬件设计

2018-05-10王立文

王立文

(中国铁道科学研究院 机车车辆研究所, 北京 100081)

牵引系统是高速动车组上的核心子系统之一。做为牵引系统的核心控制器,牵引控制单元TCU又是对整车运行控制起到至关重要的作用。目前,国内外主要的牵引系统集成商,都有自己的软硬件平台来实现TCU。其中,西门子的SIBAS32系统是西门子动车组TCU的基础,是西门子公司自行研制的一种特殊的背板总线,它不同于工业上常见的ISA、PCI、VME或CPCI等总线,但也是一种可扩展的总线系统。经过不同功能板卡的组合,可以完成轻轨、地铁、机车和动车组的许多牵引系统,甚至是网络控制系统的任务。同样,庞巴迪公司的MITRAC系统是庞巴迪公司的牵引控制的基础,它也是由庞巴迪公司自行研制一系列标准和通用的功能模块所组成,并不是工业上通用的技术体系。在充分掌握了动车组牵引控制需求的基础上,搭建了以CPCI技术为基础的通用的、开放式的牵引控制单元的硬件平台,以实现对TCU的自主设计。

1 系统需求分析

牵引系统作为牵引控制单元的被控对象,主要包含牵引变压器、牵引变流器和牵引电机。而牵引变流器又分为四象限4QC变流回路、中间直流回路和逆变器回路。这些被控对象与TCU之间具有数字量和模拟量多路信号的输入输出连接,其结构见图1。由图1可见牵引系统工作原理是由受电弓将接触网的25 kV单相工频交流电输送给牵引变压器,经变压器降压后的单相交流电供给四象限变流器,四象限变流器将单相交流变换为直流电,经中间直流回路输送给PWM逆变器,PWM逆变器输出电压、电流、频率可控的三相交流电供给三相异步牵引电机,牵引电机轴输出的转矩与转速通过变速箱内的齿轮传动机构传递给车轮,转换成轮缘牵引力和线速度。而在牵引系统工作的每个环节都少不了TCU的参与,实现了具有牵引或再生制动控制、干扰电流和功率因数cosφ等参数控制、中间环节电压的控制、牵引变流器驱动信号的产生、牵引电路开关件的控制、变流器牵引电机和其他驱动元件的监控、车轮空转/滑行控制、提供与牵引相关的诊断数据、通过车辆总线与其他控制单元进行数据通信等多任务功能。

图1 牵引控制单元TCU和牵引系统被控对象之间信号关系

2 牵引控制单元硬件设计

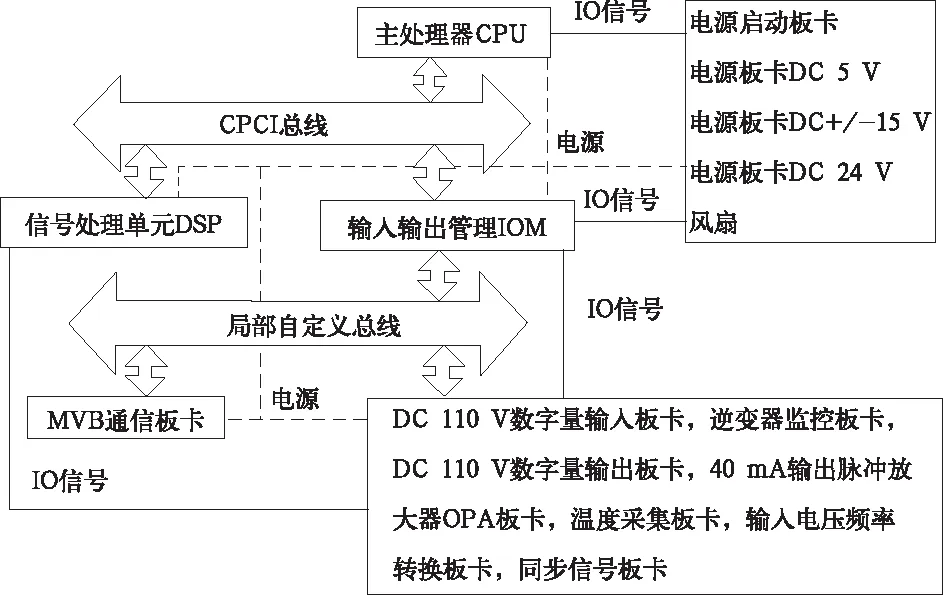

牵引控制单元TCU包含中央处理器CPU板卡、输入输出管理IOM板卡、信号处理单元DSP板卡、MVB通信板卡、输入输出模拟IOA板卡、DC 110 V数字量输入板卡、DC 110 V数字量输出板卡、逆变器监控板卡、同步信号板卡、温度采集板卡、40 mA输出脉冲放大器OPA、输入电压频率转换IVF、电源管理板卡、电源板卡DC 5 V、电源板卡DC+/-15 V、电源板卡DC 24 V和风扇。其信号结构见图2,所设计的牵引控制单元实物见图3。

图2 牵引控制单元总成信号结构示意图

图3 牵引控制单元TCU实物

正如图2所示,TCU采用Compact PCI(Compact Peripheral Component Interconnect)简称CPCI技术,该技术是国际工业计算机制造者联合会(PCI Industrial Computer Manufacturer's Group,简称PICMG)于1994提出来的一种总线接口标准。最新的PICMG 3.0所规范的CPCI技术架构在一个更加开放、标准的平台上,有利于各类系统集成商、设备供应商提供更加便捷快速的增值服务,为用户提供更高性价比的产品和解决方案。TCU也采用了CPLD(Complex Programmable Logic Device)复杂可编程逻辑器件,CPLD是从PAL和GAL器件发展出来的器件,相对而言规模大,结构复杂,属于大规模集成电路范围。是一种用户根据各自需要而自行构造逻辑功能的数字集成电路。其基本设计方法是借助集成开发软件平台,用原理图、硬件描述语言等方法,生成相应的目标文件,通过下载电缆将代码传送到目标芯片中,实现设计的数字系统。由于TCU信号种类、板卡种类和板卡数量繁多,为了更好的集成,本控制单元在输入输出管理IOM板卡上通过Xilinx的CPLD技术实现了对CPCI总线的扩展,统一管理外部IO及通信板卡。中央处理器CPU直接通过CPCI总线上的PCI总线接口访问DSP板卡。因此按照硬件功能划分,可以将TCU各板卡划分为系统控制级、功能控制级、输入输出驱动级、通信功能级和电源及风扇5个部分。

2.1 系统控制

这部分主要由中央处理器CPU和输入输出管理IOM两个板块实现的。中央处理器CPU采用了Intel Celeron M型x86处理器,工作频率600 MHz。和输入输出管理IOM通过CPCI总线中的ISA总线接口交互数据。通过输入输出管理IOM板卡上的Xilinx CPLD实现CPCI总线的扩展—局部自定义总线,除了包含ISA总线的并行数据读写功能外,主要还具有设备管理功能、脉冲信号采集及输出功能、模拟量输入输出功能和数字量输入输出功能。

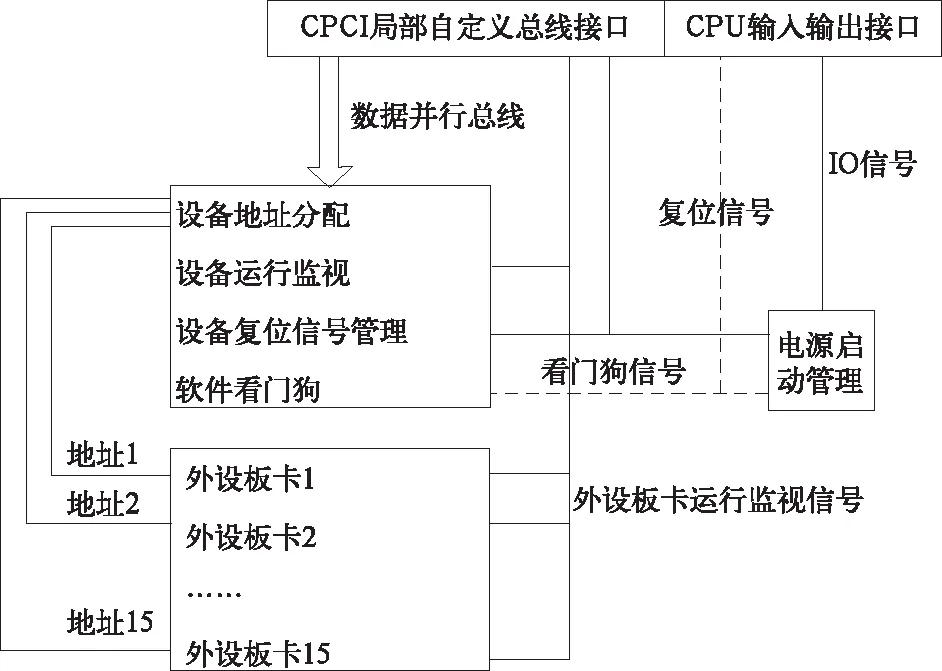

2.1.1设备管理

该功能实现了对于CPCI总线的ISA总线扩展—局部自定义总线。局部自定义总线可以同时管理15个外部板卡资源,并且具有ISA总线的读写控制时序。除了标准ISA总线协议外,局部自定义总线还具有的功能包括外部设备地址分配功能、设备复位信号管理功能、设备访问监视功能、软件看门狗功能和电源管理功能。电路结构框图如图4所示。

图4 设备管理功能框图

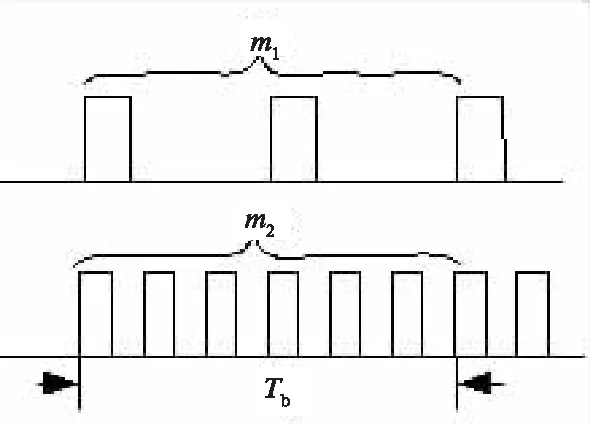

2.1.2脉冲信号采集及输出

在输入输出管理IOM板卡上,有3个计数器芯片(9个计数器),型号为82C54,它的控制管脚CLK,GATE以及输出管脚OUT连接到CPLD。CPLD根据CPU配置的控制字的内容输出不同的CLK和GATE信号,灵活配置CPLD的控制字实现脉冲信号的输入输出功能,其中就包含了速度测量的功能。通过CPLD和计数器的电路设计,速度测量可以通过一个14位脉冲计数器、一个16位时间计数器和计数器的触发信号来完成,频率基准可以通过软件对CPLD寄存器灵活配置。针对光电编码器型速度传感器,速度测量采用了M/T频率周期法,其原理见图5。

图5 频率/周期法测速原理

即在Tb的规定时间间隔内,检测编码脉冲数m1的同时,检测基准高频脉冲数m2,则列车转向架车轴转速公式为:

(1)

式中n为车轴转速(r/min);f0为采样基准频率;

m1规定时间内检测编码脉冲数;m2规定时间内检测基准脉冲数;

p为车轴旋转一周的速度传感器脉冲数。

把车轴转速折算到电机转速:

(2)

其中ZP为齿轮箱大齿数;

ZI为齿轮箱小齿数。

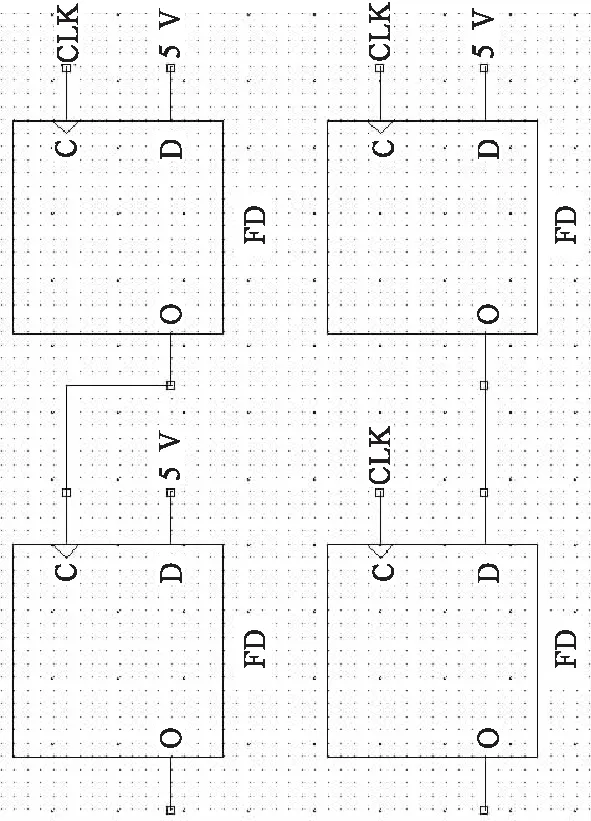

除了速度采集功能,CPLD和计数器芯片主要完成4个功能:频率采集, 脉冲宽度采集, 频率输出,脉冲宽度输出。为此,CPLD实现的逻辑分别如图6~图7所示。

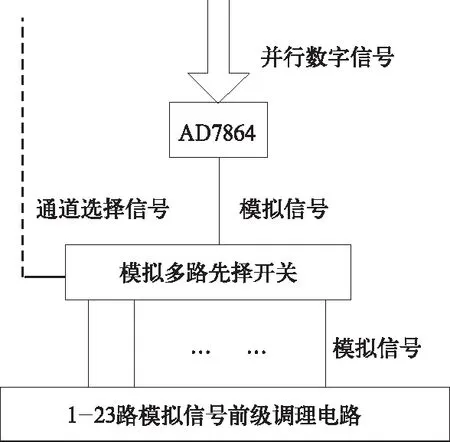

2.1.3模拟量输入输出

输入输出管理IOM板卡采用四通道12位精度的AD模拟芯片,模拟电路前级采用AD多路模拟开关芯片实现23路模拟量采集。电路框图8所示。模拟输出采用了八通道8位精度的AD模拟芯片,主要为了设置阈值,通过比较器模拟芯片,与采样输入模拟信号进行比较,产生数字比较信号,实现对例如网流、网压或者主变压器接地电流的比较,这样可以起到保护限值的功能,这个功能也是通过CPLD对比较信号进行逻辑判断和滤波处理后,对外输出限值保护信号给驱动级外部板卡,实现对被控对象的实时保护控制。

图6 频率、脉冲宽度信号采集

图7 频率、脉冲宽度信号输出

图8 模拟采集电路框图

2.1.4数字量输入输出

输入输出管理IOM 板卡采用CPLD实现了5组输入输出,每组由8位输入输出信号,总共40个输入输出信号,这些信号以5组为单位配置为输入或者输出属性,并且通过并行数据总线访问这些输入输出资源。

2.2 功能控制

功能控制部分主要由2块信号处理单元板实现。这2块板卡硬件电路相同,选用是TI公司的DSP TMS320X28335,该处理器通过嵌入于FPGA中的双口RAM与CPU建立通信,同时,同样通过双口RAM获取由外部板卡传来的信号(如电压、电流、速度等),并经FPGA处理后的信号直接交由DSP处理器。DSP处理器通过算法对这些信号进行计算后,依据计算结果,发出控制信号(如PWM脉冲)对变流器进行控制。从应用软件来区分,这2块板卡,其中一块是用于牵引变流器中四象限变流和中间回路控制算法的实现,另一块是用于牵引变流中逆变器和牵引电机控制算法的实现。

2.3 输入输出驱动

在输入输出驱动级主要有逆变器监控板卡、40 mA输出脉冲放大器板卡、同步信号板块、模拟量输入输出板卡、数字量输入输出板卡、输入电压转换频率板卡和温度采集板卡组成。

逆变器监控板卡是用于监视和保护逆变器的驱动。40 mA输出脉冲放大器板卡是触发功率模块的驱动电路。输入电压转换频率板卡用于将电压信号转换为频率信号,这些信号最终发送给数字信号处理单元板卡,实现对于电压模拟量的采集。同步信号板卡用于2个牵引单元之间的同步控制。温度采集板卡用于采样PT100传感器的信号,实现对于冷却液和变流器箱体等温度的采集。模拟输入输出板卡也是用于采集电压、电流互感器的模拟变量。数字输入和输出板卡是为了监视和控制继电器、接触器和主断路器等开关。

2.4 通信功能

通信部分主要是MVB板卡,这个板卡实现了列车车辆级通信协议MVB,完成了动车组上与其他控制单元的数据通信功能,实现了整车同步控制。

2.5 电源及风扇

在牵引控制单元中电源部分由电源启动板卡、电源板卡DC 5 V、电源板卡DC+/-15V和电源板卡DC 24 V。电源启动板卡和系统模块具有接口,用于监视和控制电源板卡。并且,在系统控制中的复位管理功能和软件看门狗功能中参与监视和控制功能。风扇是冷却装置,为牵引控制单元提供冷却功能。

3 牵引控制单元软件实现

牵引控制单元使用德国Infoteam公司的openTDC作为软件开发环境,在这个软件开发环境上进行二次定制开发,实现专门针对牵引控制单元控制需求的任务调度、硬件驱动和相关算法程序库,集成后形成了牵引控制单元专用的软件开发平台,封装了硬件控制细节,使得软件人员直接面向应用需求进行应用软件开发,见图9。

图9 定制化的openTDC软件开发环境

牵引控制单元采用QNX实时操作系统,满足控制器实时运行需求。牵引控制单元软件实现如下功能:TCU开启和关断、 牵引控制单元TCU和网络控制单元CCU之间通过MVB总线交换数据、牵引设定值处理、计算牵引力实际值、TCU检查牵引力实际值是否在一定时间内达到牵引力设定值、牵引/制动开、闭环控制、列车纵向冲动限制、动轴车轮滑动/空转保护、监控车速和牵引系统其他变量、准备/切除牵引、与制动控制单元BCU接口管理和驱动部件试验、保护及诊断。

4 测试验证

在牵引控制单元研发过程中,经过了硬件底层驱动软件测试过程;之后在基于RT_Lab的半实物仿真平台上也开展了牵引控制单元在CRH3牵引系统仿真环境下的功能测试。最后对于牵引控制单元进行了第3方型式试验,包括环境试验、振动试验和电磁兼容试验等。

4.1 硬件驱动软件测试

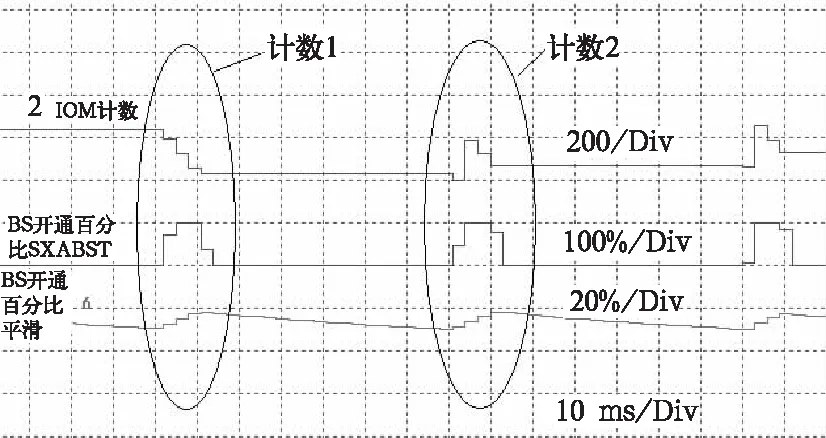

逆变器监控板卡根据信号处理单元板卡输出的限压斩波器BS导通脉冲信号L_BS,输出BS制动斩波A6的开关脉冲信号A_BS给输入输出管理板卡的CPLD。A_BS高电平有效,BS开关管开通;A_BS低电平,BS开关管关断。CPLD计时开关脉冲A_BS的高电平的时间,通过CPLD寄存器状态位传递给CPU,CPU计算BS开通的占空比,并生成指数平滑后的BS开通占空比,以此占空比,CPU计算制动电阻的功率。经过测试所得验证结果如图10所示。

4.2 半实物仿真台功能测试

RT_Lab的半实物仿真平台上重点测试CRH3型动车组牵引传动系统正常工作时的牵引系统工作结果和牵引部件故障情况下的牵引系统工作结果。在牵引系统正常工作下测试项点主要有预充电与四象限启动、0~300 km/h全速域牵引和300~0 km/h全速域制动。

图10 截取两个限压斩波器BS开关周期的记录数据

图11是测试CRH3型动车组牵引传动系统正常工作时预充电与四象限启动的结果。四象限变流器启动时,功率模块4QC1、4QC2交流侧电压、电流波形图,中间直流侧电压波形图,以及制动过压过流保护开关动作波形图。TCU在170.1 s左右闭合K4,利用4QC1开始不控整流的预充电,如图11(a)所示,此时4QC2处于不工作状态,如图11(b)所示;TCU在171.4 s左右进行限压斩波器BS软件短路测试,如图11(f)所示;到达大约176.4 s时,TCU闭合Q1,断开K4;177 s时,TCU开始进行4QC1与4QC2级联的四象限脉冲整流,如图11(a)、图11(b)、图11(c)所示;直流端电压被控制在3 000 V,如图11(d)所示。

图11 四象限预充电和启动过程

4.3 型式试验

牵引控制单元按照GB/T 25119-2010轨道交通机车车辆电子装置标准进行了所有相关试验项点的验证考核,根据标准的要求,牵引控制单元完全满足各项试验指标,并且获得了型式试验合格检验报告。

5 总 结

牵引控制单元已经在新研制的自主设计的某型动车组上安装应用,完成了整车动静态型式试验、各项重联运行试验和30万km运用考核。目前,已经批量生产,在京沪线上载客运营。经过以上各个阶段,已经证明了,本产品在设计上完全满足高速动车组的应用要求,进而,证明了这个产品所代表的牵引控制单元硬件平台设计可靠,满足各项控制要求。

[1] 马齐迪(Mazidi,M.A.),马奇迪(Mazidi,J.G.). 80X86 IBM PC及兼容计算机(卷Ⅰ和Ⅱ)汇编语言、设计与接口技术[M](第4版). 影印版. 北京:清华大学出版社, 2004.

[2] PCI Industrial Computer Manufacturers Group[M]. PICMG2.0 D3.0 CompactPCI Specification. 1999.

[3] 何 宾. Xilinx可编程逻辑器件设计技术详解[M]. 北京:清华大学出版社, 2010.

[4] 卡马尔(Kamal,R.). 嵌入式系统体系结构 编程与设计[M]. 影印版. 北京:清华大学出版社, 2005.

[5] 梁利华,赵 林.增量式光电码盘变M/T方法应用[J]. 应用科技, 2000, 27(4): 13-15.

[6] 王海勇,鲍远慧.一种变M/T测速方法的研究及实验[J]. 测控技术, 2014, 33(5): 146-149.

[7] GB/T 25119-2010. 轨道交通 机车车辆电子装置[S].