无损检测技术在和谐型机车牵引电机C6修中的应用研究

2018-05-10李儒彬王兴强

刘 玮, 李儒彬, 曹 蒙, 李 融, 王兴强

(中车株洲电机有限公司, 湖南株洲 412001)

随着社会的发展、科学技术的进步和人们需求的不断变化,当今中国的铁路网、轨道交通网已经行成一个非常庞大而且复杂的体系,行车安全是这一体系的重要的标准。

牵引电机在给列车在线运行提供核心动力的同时会在某些部位及部件装配面形成应力集中,随着电机运行时间的不断累积,这些敏感位置就可能形成疲劳缺陷,从而给列车的行车安全埋下极大的安全隐患。和谐型机车牵引电机在运行一定里程数后就需要进行定级检修,现阶段和谐型机车检修即将全面进入C6修修程,这对牵引电机重要零配件的缺陷检测能力提出了更高的要求。

目前,和谐型机车牵引电机C6修主要针对转轴轴伸及内锥孔、小齿轮、悬挂及抱轴、联轴器等关键部件进行无损检测,以确定其使用质量状态。

1 转轴轴伸及内锥孔渗透探伤

1.1 结构分析

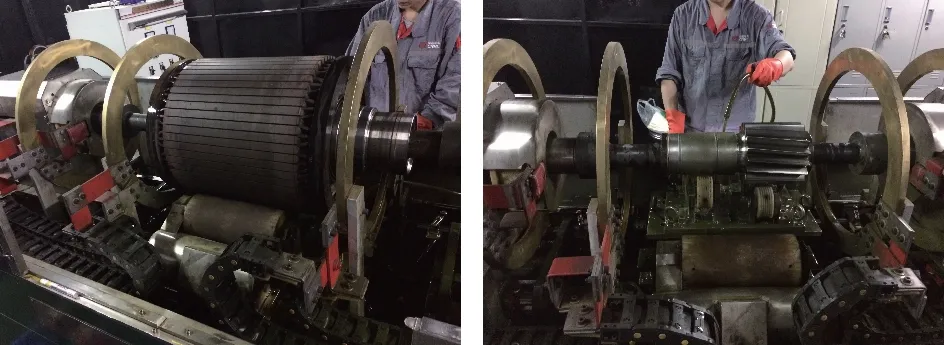

和谐型牵引电机转轴采用合金结构钢锻造成型,粗加工后调质处理,经数控车床精加工、磨床磨削而成。以HXD1C型牵引电机为例,转轴内锥孔材料为30CrNiMo8,内径为φ125 mm,内锥孔孔深为230 mm,锥度比为1∶10,内锥孔壁厚最薄处为17.5 mm,如图1所示。

图1 HXD1C电机转轴

该转轴是通过内锥孔内压装小齿轮,经小齿轮和联轴节啮合传递输出动力。列车运行时会在小齿轮注油孔位置与转轴内锥孔结合位置形成应力集中,若以上位置存在线性缺陷,应力集中会导致缺陷扩展,进而致使小齿轮断裂,给列车的行车安全造成极大的隐患。

1.2 检测方法

通过电机检修数据统计及现场实物确认,电机转轴内锥孔缺陷位置均为轴向61 mm处,故障原因为转轴内锥孔与小齿轮装配后,在小齿轮注油孔过渡油槽处形成应力集中所形成的压伤。

在保证C6修转轴轴伸及内锥孔的可靠性和有效性的前提下,为提高检测效率及减少检修成本,在电机拆解后先采用渗透检测对转轴轴伸及内锥孔进行效果验证。如图2所示。

图2 渗透检测

1.3 渗透探伤技术要求

(1)转轴轴伸及内锥孔渗透探伤应在不低于10℃的环境温度下进行,避免在火焰附近及高温环境(主要指正在焊接的现场或其他加温设备附近等)下进行操作;作业场地应通风并有适当的照明,痕迹观察应在500 Lx以上的可见光下进行。

(2)转轴轴伸及内锥孔表面尘垢、油污等异物清洗干净,并经外观检查合格后进行。

(3)作业步骤按下述的规定进行:前处理、渗透、清洗、干燥、显像、观察、记录、后处理。

2 小齿轮、转轴内锥孔修磨荧光磁粉检测

2.1 检测方法

荧光磁粉检测就是对被检工件施加磁场使其磁化(整体磁化或局部磁化),在工件的表面和近表面缺陷处将有磁力线逸出工件表面而形成漏磁场,有磁极的存在就能吸附施加在工件表面上的磁粉形成聚集磁痕;利用紫外线荧光探伤灯所发出的紫外线来激发荧光磁粉中的发光物质,使发光物质产生一种荧光,而借助这种荧光检查出工件的缺陷。电机小齿轮及转轴轴伸内锥孔修磨处进行荧光磁粉检测见图3,具有以下优点:

(1)小齿轮及转子放于荧光磁粉探伤机上360°旋转,能更好的观察并发现修磨处的缺陷。

(2)复检检出率高;检测时磁化工件,缺陷处有漏磁场的形成,漏磁场吸附磁粉,产生磁痕,退磁后磁痕消失。因而可重复检测工件。

(3)检测灵敏度高,可检测出最小宽度0.1 μm的缺陷;

(4)能直观的显示出缺陷的位置、大小、形状,可大致确定缺陷的性质。

图3 荧光磁粉检测

2.2 技术要求

(1)小齿轮及转轴内锥孔可见部位表面洁净无污物,并露出基本金属面,以避免表面油污影响检测结果的可靠性。

(2)检测参数设定:为保证荧光磁粉检测范围能全面覆盖到被检测区域,根据机车电机小齿轮及内锥孔的形状、长度L、工件截面有效直径D等参数计算出纵向磁化磁势 NI的数值。

(3)在暗室情况下,用白光照度计及荧光照度计测定暗室白光照度及紫外线辐照度,要求:在暗室内作业时,白光照度不高于20 Lx,紫外灯辐照度不得低于1 000 μW/cm2。

(4)进行磁化时,要求磁场强度不小于2 400 A/m,荧光磁悬液体积浓度为0.1 mL/100 mL~0.6 mL/100 mL。

2.3 存在问题

电机拆解退小齿轮后,小齿轮表面及转子内锥孔内都或多或少的带有油渍、污垢等异物,在对其进行荧光磁粉探伤时,小齿轮及转轴内锥孔带有的异物就会污染荧光磁悬液(如图4所示),被污染的磁悬液会给探伤工作带来两处不利:(1)荧光磁悬液污染后浓度达不到检测要求,进而导致缺陷磁痕显示模糊,不易辨别,大大降低微小缺陷的检出率;(2)被污染的荧光磁悬液连带杂物进入探伤机床后会导致探伤机运行发热,降低探伤机的使用寿命,增加维修成本。为了避免以上带来的不利,操作人员必须时刻关注荧光磁悬液的质量,进行磁悬液浓度测定试验,试验不合格则必须更换新的磁悬液,通过计算分析,每15天需更换5桶荧光磁悬液,这样就大大的增加了操作人员的作业时间,降低工作效率。

图4 无保护工装

2.4 改进方法及效果

根据CJW-5000荧光磁粉探伤机的基本结构,转盘的转动面积,升降高度,计算出活动空间,设计制作两个工装托盘,安装在探伤转盘两侧,小齿轮及转子内锥孔在进行荧光磁粉探伤时,两个托盘可有效的接收从小齿轮及转子内锥孔上流出的异物及被污染的磁悬液,从而将污染物与探伤机床进行有效隔离,即可保证整体磁悬液的浓度及纯净度,减少更换荧光磁悬液的作业次数,降低作业浪费,提高作业效率,同时可降低荧光磁悬液的使用成本,也可防止异物进入探伤机床,有利于延长设备使用时间,降低设备维护成本。

图5 保护工装

3 悬挂及抱轴、联轴器磁粉检测

3.1 结构分析

牵引电机悬挂部位(材料:GS-20Mn5)是由铸造件焊接而成,联轴器(材料:30CrMoV9)则是通过激光电子束焊接而成,在这些焊缝中或多或少存在一些缺陷,如钢材热轧和结构焊接过程中不均匀加热和冷却所产生的截面残余应力、构件初弯曲等制造偏差,以及构件连接初偏心等安装偏差。这些缺陷将降低临界应力和稳定系数,从而给列车的行车安全埋下安全隐患。所以通过对牵引电机联轴器、悬挂及抱轴的安全监测来避免缺陷产生的危害,显得尤为重要。

3.2 检测方法

由于电机悬挂及联轴器结构较复杂,选用便携式磁轭进行磁粉检测。

3.3 技术要求

(1)使用便携式磁轭对焊缝及热影响区进行湿法磁粉检测, 便携式磁轭探伤仪在极距为100 mm时,提升力≥44.1 N(4.5 kg平板试块)。

(2)焊缝及热影响区附近的母材表面必须去漆处理,表面洁净无污物,并露出基本金属面,以避免表面漆及油污影响检测结果的可靠性。

(3)磁粉检测场地应整洁明亮,白光照度不得低于500 Lx。

图6 非荧光磁粉检测

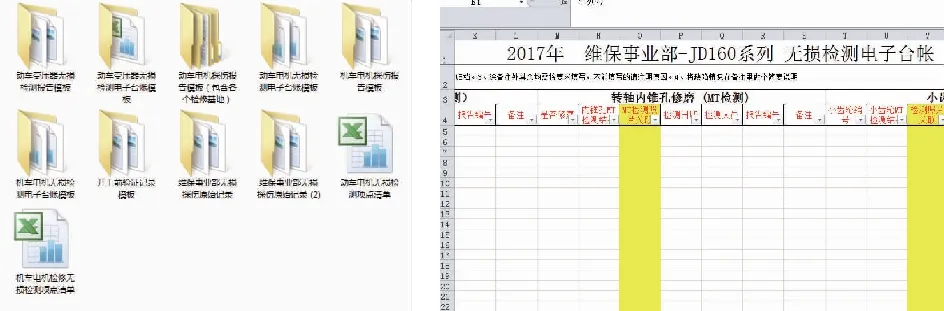

4 无损检测检修数据库

为确保和谐型机车电机C6修无损检测项点完全符合国家无损检测管理标准要求,保证机车电机检修质量的可靠性及可追溯性,通过数据采集→数据判断→数据存储→数据处理分析→输出全面检修数据报告的方式实行机车电机检修无损检测数据定制定模管理模式,有效规范了无损检测检修数据采集及处理行为,逐步屏蔽因检修基地分布较广、产品类型多样、操作员工技能素质水平不齐等因素导致的无损检测数据收集滞后、信息缺失、数据填写不规范等不足,建立健全无损检测检修数据库,有效推动了检修电机无损检测全面数据管理提升,在为产品质量问题分析提供追溯依据及数据支持的同时大大降低了海量数据处理的工作难度,提升了工作效率,见图7。

图7 无损检测数据库显示示意图

5 全寿命周期分析

通过对无损检测检修数据库进行统计分析,发现机车电机在运行一定时间或里程后,在小齿轮、转轴内锥孔等受力部位均会形成疲劳缺陷,为有效保证列车的行车安全,机车电机检修全寿命周期管理至关重要。下面就以电机悬挂部位为例进行分析研究。

目前,针对和谐型机车电机悬挂及抱轴位置铸造缺陷及探伤发现缺陷采取的修复方案为:对缺陷位置进行返修焊补,具体作业方法参照返修方案执行。而随着列车运行里程数的不断增加,机车电机定子悬挂缺陷返修焊补位置可能再次出现缺陷,而对同一位置进行多次返修焊补,势必会大大降低焊缝的力学性能,一旦返修缺陷性能恶化,就将给列车的行车安全造成极大的安全隐患,为有效规避上述安全风险,采取了一系列措施。

(1) 调研分析国内外不同行业领域关于焊缝缺陷补焊的性能影响及补焊次数的规范标准;

(2)分析研究GS-20Mn5材质在焊接过程中的冶金反应;

(3)详细记录电机定子悬挂缺陷位置,并跟踪其补焊后的上线运行情况,做好相应记录;

(4)根据定子悬挂的材质及焊接结构设计制作工作试块,模拟悬挂位置缺陷补焊形式及特点,对一次焊接试块、一次补焊试块、二次补焊试块、三次补焊试块及多次焊补试块进行试验类比分析,试验的方法包含冲击韧性试验和微观金相试验等,确定机车牵引电机悬挂焊缝缺陷的最大允许补焊次数,规避因不确定的因素而带来的质量安全风险;分析结果:①当和谐型机车牵引电机定子悬挂位置缺陷超出所允许的最大补焊面积时,则不再使用该定子。②电机定子悬挂相同位置进行二次补焊后,若再次发现缺陷,则不再使用该定子。以最大限度的规避电机的上线运行风险。

6 结束语

常规的渗透检测及磁粉检测均具有其优点及局限性,针对不同的零部件选择合适的检测方法对保证机车电机的检修质量至关重要。根据和谐型机车电机C6修

技术要求,结合电机各重要零部件自身结构特点,通过理论分析和实际检测验证,对无损检测技术在和谐型机车电机C6修中的应用进行了全方位的研究,不仅提出了牵引电机小齿轮、转轴内锥孔、联轴器、悬挂及抱轴等重要零部件的无损检测方法,而且进一步对无损检测检修数据库的建立及电机悬挂部位全寿命周期管理进行了论述,在有效保证了上述部件的检修质量的同时提供可追溯依据,从而为铁路运营安全提供有力支持。

[1] 李家伟.无损检测手册[M].北京:机械工业出版社,2002.

[2] 叶代平,苏李广.磁粉检测[M].北京:机械工业出版社,2004.

[3] 王伯即.城市轨道交通车辆工程[M].成都:西南交通大学出版社,2007.

[4] 魏波滢,石胜平,徐振发.RDT1、RET1型主动轮对段修探伤工艺应用[M].北京:机械工业出版社,2014.

[5] 贾慧明,张广纯,等.金属材料无损检测方法标准汇编[M].北京:中国标准出版社,1997.