钢丝绳布置形式对悬挑支撑体系受力性能的影响分析及其工程应用

2018-05-09马小瑞

马 小 瑞

(陕西建工集团有限公司, 陕西 西安 710077)

钢丝绳是由多层钢丝捻成股,再以绳芯为中心,由一定数量股捻绕成螺旋状的绳,使其成为理想的承受拉伸荷载的工程结构件。在正常的工作条件下,整绳中的钢丝承受着各种机械损伤,这些损伤和钢丝绳中钢丝的几何特性密切相关[1]。Phillips J W等[2]发展了具有内部钢丝绳芯结构的钢丝绳方法,也就是今天我们见到的常规的钢丝绳形式。悬挑模板支撑体系是在型钢悬挑脚手架和高大模板支撑体系的基础上发展起来的。型钢悬挑脚手架的研究相对比较成熟,《建筑施工扣件式钢管脚手架安全技术规范》[3](JGJ 130—2011)5.6节对于型钢悬挑脚手架有详细的规定。胡长明等[4-6]对于高大模板支撑体系进行了实验室真架实验以及一系列现场实测,结合有限元分析和实际监测,深入分析了扣件式高大模板支撑体系各个相关构造因素对其稳定承载力的影响,并在此基础上建立了扣件式高支模稳定承载力与各因素之间的关系式,实现了现场施工过程中,架体稳定性的实时监测。对于悬挑支撑体力,虽然施工现场悬挑支撑体系使用较多,但是深入的研究比较少见。然而悬挑支撑体系此种结构,既有型钢悬挑支撑体系的结构形式,也有高大模板支撑体系的大空间构造,再加上钢丝绳这一构造因素的参与,使得悬挑支撑体系的受力较复杂,施工中搭设细节较繁琐,因此必须足够重视。吴剑生[7]首先对某悬挑支撑体系的搭设进行了研究,并指导施工,王建林等[8]研究了以脚手架为支撑的悬挑支撑体系,刘凤云[9]对于悬挑型钢梁的计算进行了简化。以上研究了的悬挑形式较简单,且一次悬挑完成。本文中的案例较特殊,其悬挑结构异形,悬挑难度大,需要进行二次悬挑,且由于悬挑长度较大,使用了钢丝绳,因此具有一定的研究意义。本文首先通过有限元模拟钢丝绳的不同位置对于悬挑支撑体系承载力的影响,发现钢丝绳的布置形式对架体承载力影响较大;同时结合工程实际,以有限元分析为理论依据对于神木某工程进行了架体设计。

1 钢丝绳位置变化的有限元分析

1.1 基本假设

(1) 悬挑支撑体系为三维空间杆系结构,连接节点为刚性连接,以假想水平力模拟广义初始缺陷[4,10-11],作用在架体的每一个节点上,且立杆下端与工字型钢梁铰接,工字型钢梁与结构采用锚固连接,属于刚性连接。

(2) 不考虑风荷载,不计地震作用。

(3) 钢管为理想弹塑性材料、屈服强度为205 MPa,弹性模量为2.06×105MPa,泊松比为0.3;工字钢为16#,弹性模量为2.06×105MPa,屈服强度为235 MPa,泊松比为0.3;钢丝绳尺寸为16 mm×9 mm,抗拉强度为1 870 MPa[9,12-13]。

1.2 模型的选取与建立

使用有限元数值模拟软件ANSYS,其中钢管的模拟单元选取Beam 188,工字钢的模拟单元选取Beam 189,钢丝绳的模拟单元选取Link 8,架体尺寸为横距0.9 m,纵距1.5 m,步距0.9 m,工字钢长度6 m。本文设计两种相同的架体,钢丝绳数量相同,但布置形式不同。工况1,两条钢丝绳起始位置一致,施加竖向力10 kN;工况2,两条钢丝绳错开布置,施加竖向力10 kN;工况3,两条钢丝绳集中布置,对底部型钢端部施加5 mm位移(依据规范[3],经计算,5 mm位移是在规范允许内的限值,作为荷载施加在型钢端部),工况4,两条钢丝绳分开,对底部型钢端部施加5 mm位移。

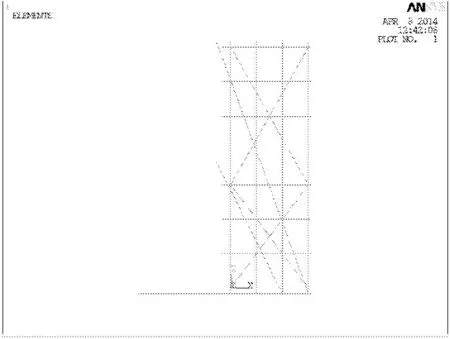

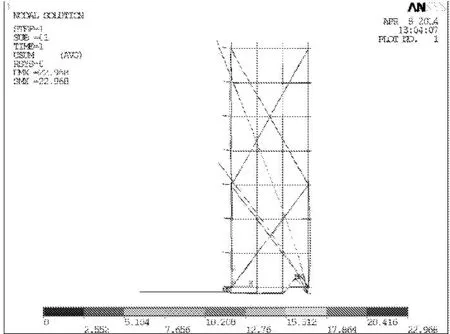

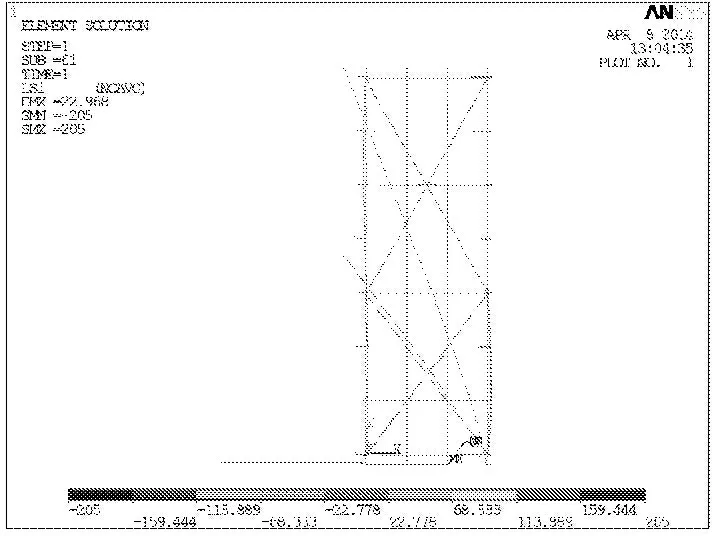

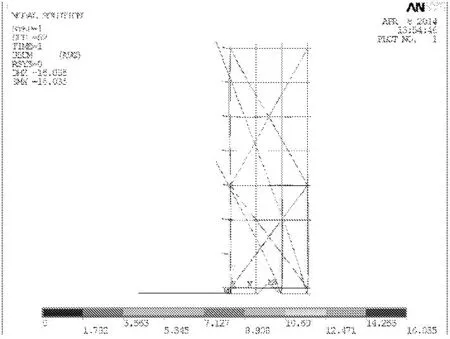

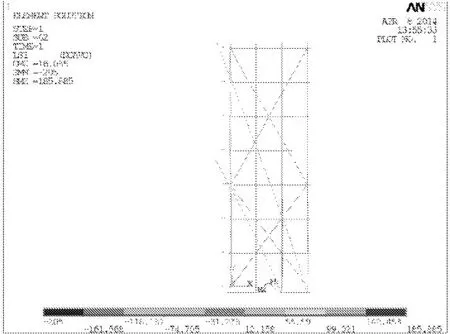

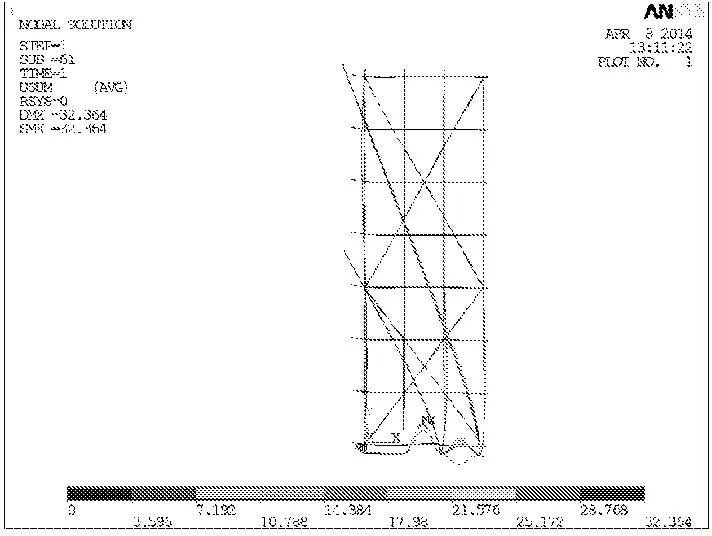

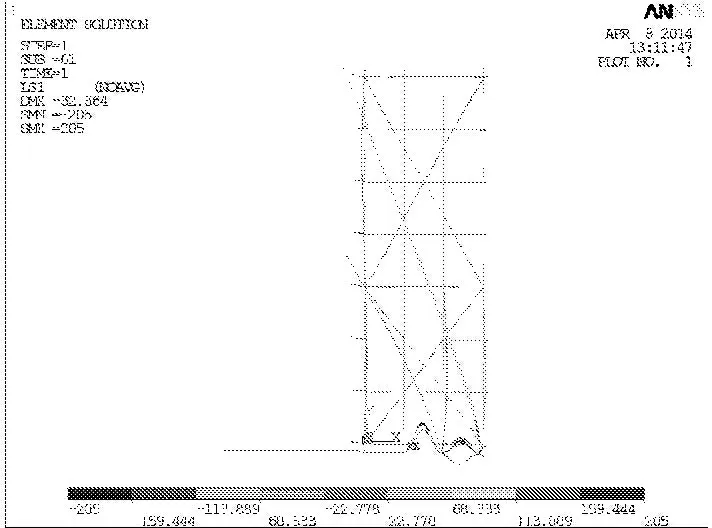

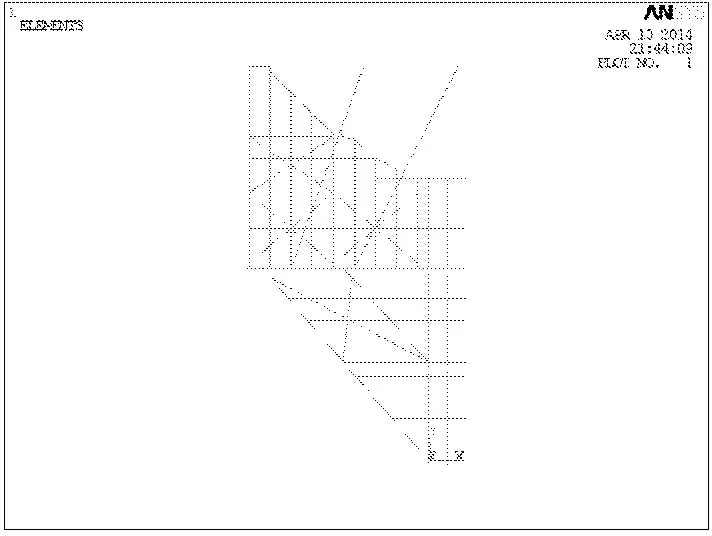

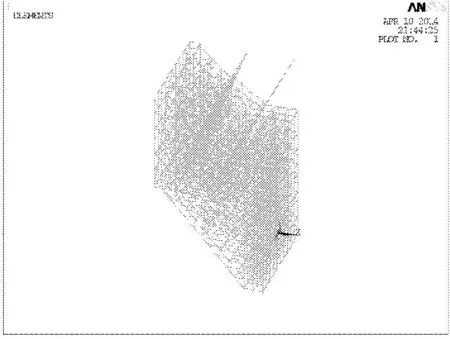

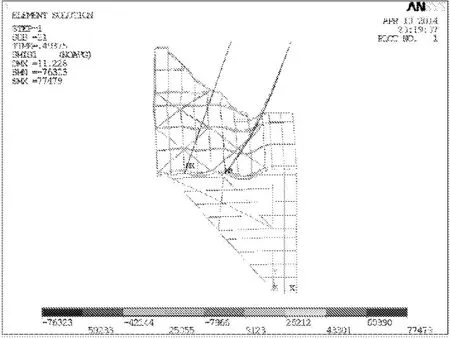

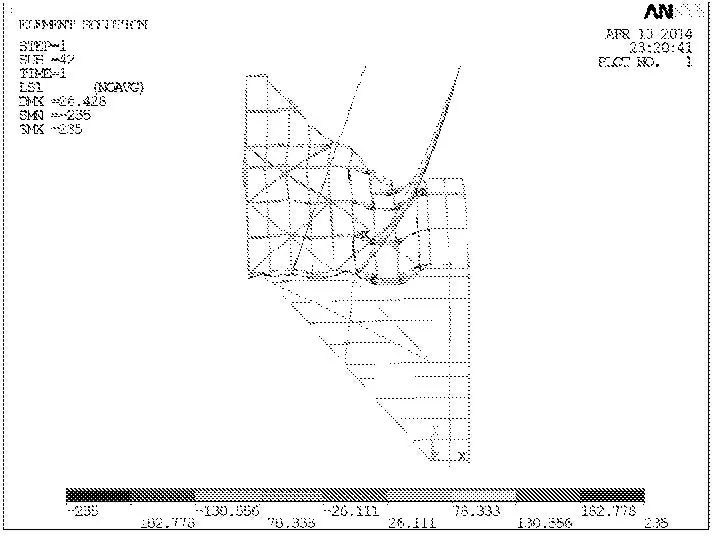

悬挑支撑体系模型如图1、图2所示,工况1和工况2比较,图3、图4为工况1的位移和应力图所示,架体的最大位移为22.968 mm,最大应力为205 MPa;图5、图6为工况2的位移和应力图,架体的最大位移为16.035 mm,最大应力为205 MPa,最大应力均出现在脚手架底部,和型钢接触的位置。工况3为在底部型钢梁端头施加5 mm位移荷载,此时计算无法通过,即在钢丝绳起始点一致时,无法承受5 mm的位移荷载;当钢丝绳错开布置时,如图7、图8所示,此时架体是可以进行计算的。由以上模拟分析知,钢丝绳的布置位置对架体承载能力的影响是很大的。承受相同的竖向力10 kN时,工况2的位移比工况1大了30%,最大轴力大22%,然而当施加5 mm荷载时,工况1情况无法进行计算,而工况2可以进行,因此在工程中建议,当使用两根及以上钢丝绳时,易分开布置。

图1 钢丝绳集中布置模架侧视图

图2钢丝绳分开布置模架侧视图

2 超长悬挑支撑体系有限元分析

本节利用ANSYS软件对于设计架体进行有限元分析,旨在研究此种架体的极限承载力,为此架体的搭设提供理论基础。

图3 工况1位移图

图4 工况1应力图

图5 工况2位移图

图6工况2应力图

2.1 工程背景

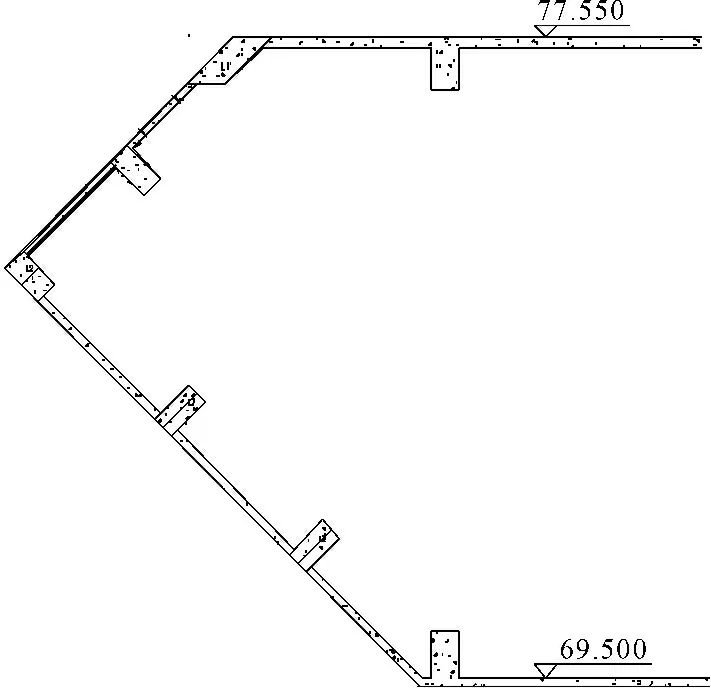

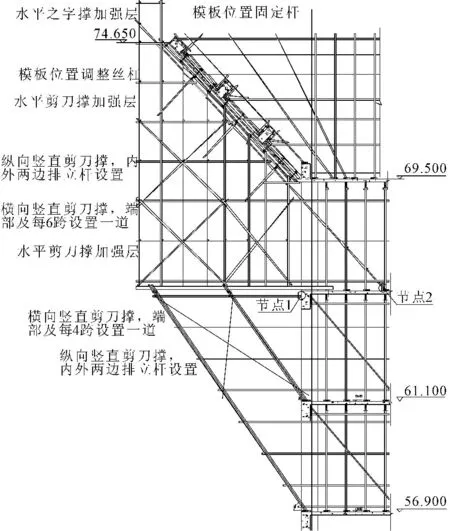

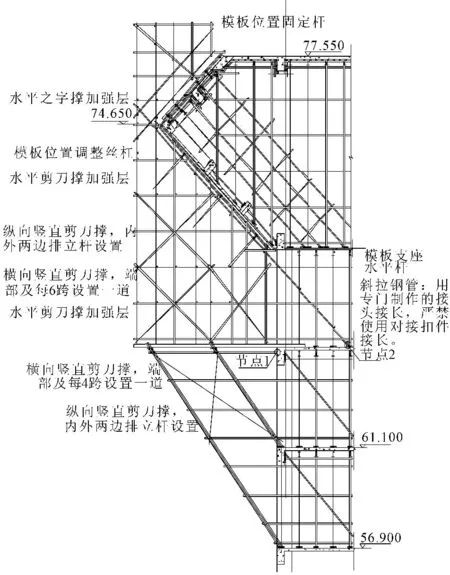

神木某工程建筑高度为79.35 m;地上16层,地下2层;结构形式为现浇钢筋混凝土框架-剪力墙结构。工程檐墙顶部69.60 m~77.55 m,如图9所示,处于70 m以上的位置,悬挑跨度大,造型特殊,倾角45°,具有较大的施工难度。为了符合结构传承荷载和建筑立面效果的设计要求,保证其造型准确美观,工程施工中使用了刚度大,承载力高的斜撑式支模架和钢丝绳斜拉式的模板支撑架体组合的悬挑支撑体系形式来保证其施工质量。

图7 工况3位移图

图8 工况3应力图

图9悬挑结构示意图

2.2 模型的选取与建立

使用有限元数值模拟软件ANSYS,其中钢管的模拟单元选取Beam 188,工字钢的模拟单元选取Beam 189,钢丝绳的模拟单元选取Link 8,根据理论计算和实际情况,工字钢长度为9 m,设计架体总高22 m,纵、横距以及步距不均匀,根据实际情况建立有限元模型[14-15]。

2.3 极限承载力有限元分析

2.3.1 有限元分析云图

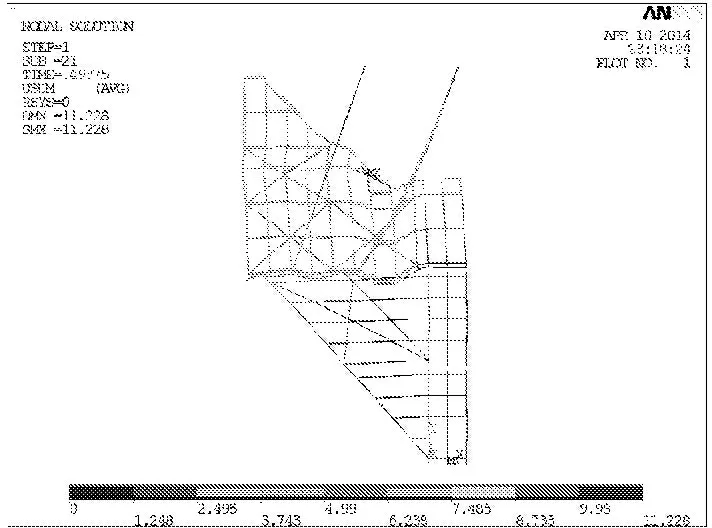

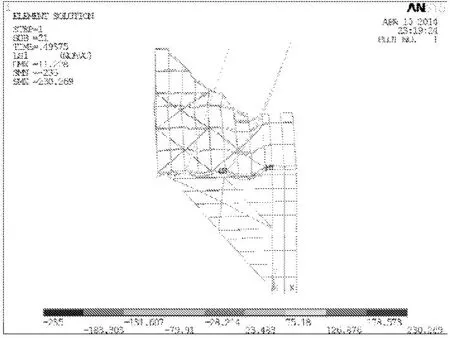

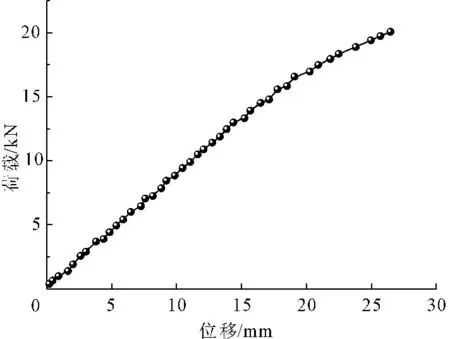

在架体立杆顶部施加10 kN竖向力,架体受力情况如图10~图14所示,另外在架体立杆底部施加20 kN竖向力,得到其应力图以及最大位移与荷载的荷载位移曲线,如图15、图16所示。

图10 模型侧视图

图11 模型立面图

图12荷载为10 kN位移图

2.3.2 有限元分析

悬挑支撑体系模型如图10、图11所示,由有限元分析云图知:

(1) 当架体承受10 kN的荷载时,其最大位移为11.228 mm,极值聚集在立杆处,如图12所示:最大压应力为-235 MPa,最大拉应力为230.269 MPa,应力极值均出现在工字钢处,如图13所示:最大拉力为77 439 N,最大压力为-76 323 N,且最大拉力出现在钢丝绳位置,最大压力出现在钢管位置,如图14所示。

图13 荷载为10 kN应力图

图14 荷载为10 kN轴力图

图15 荷载为20 kN应力图

图16 20 kN荷载位移曲线

(2) 当架体承受20 kN的荷载时,最大压应力为-235 MPa,最大拉应力为235 MPa,如图15所示。

(3) 如图16所示,当荷载达到10 kN偏右一点时,荷载位移曲线的斜率逐渐减小;其荷载达到20 kN以后,荷载位移曲线斜率较之前的斜率小更多。

2.3.3 有限元分析结论

(1) 10 kN时,架体的最大压应力已经达到最大,说明架体中有立杆已经马上进入屈服状态。

(2) 虽然在有限元中能够计算20 kN时架体的受力,但由于软件中材料屈服强度的设计值为235 MPa,不能代表架体中的构件刚刚开始屈服,只是最大值可能超过235 MPa,但只显示235 MPa,且区域较大,说明构件较大部分达到了屈服。

(3) 作为悬挑支撑体系,当架体中的立杆开始变形较大时,对架体的稳定性影响很大,有可能造成架体整体失稳。此架体中,当荷载为20 kN时,钢管各处变形较大,说明此时钢丝绳的张拉作用充分发挥,底部悬挑梁被钢丝绳张拉不再发生沉降。

(4) 此架体的最大承载力建议为10 kN,同时建议张拉三根钢丝绳,一根钢丝绳做安全保障。

3 大悬挑支撑架方案设计

依据以上有限元模型的参数,进行悬挑部分的施工。施工方案中悬挑的部分,采取上拉和下撑相结合的方法,工字钢底面搭设支撑钢管,钢管的承力点在建筑结构上[9],分别是标高61.100 m和56.900 m的位置处。支持体系的搭设和混凝土的浇筑分段进行,其分段形式如图17、图18所示,架体氛围基础架和支模架两部分。

3.1 搭设参数

在楼面埋设圆钢锚环,工字钢为9 m长的16#型钢,工字钢之间的间距为1.8 m,为了工字钢的整体性,工字钢之间用10#型钢梁连接,在此工字钢平台上搭设脚手架系统,立杆的间距为0.9 m,步距有两种,在标高74.650 m以下是1.5 m,以上为1 m。另外在顶部上翻梁位置预留锚固钢丝绳的孔洞,间距与16#工字钢的间距相同[16-17]。

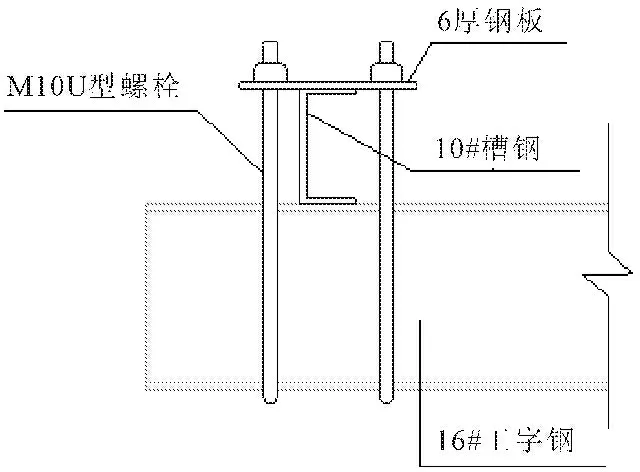

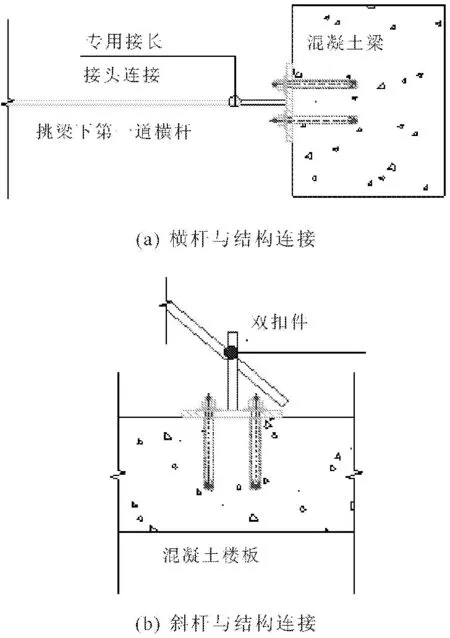

3.2 搭设方法

如图19所示,为16号工字钢与槽钢的链接方式,施工过程中,预留U型螺栓需要的孔洞,16#工字钢穿过U型螺栓,并与10#槽钢上下搭接,通过调整U型和加入木楔固定型钢,不允许型钢任何角度的位移。基础架采用双钢管支撑的形式,方便上部工字钢梁和支模架搭设卸料平台。为了保证连接部位连接的稳定性,特设计两种不同的接头设计,如图20所示,图20(a)为横杆与建筑结构的连接,图20(b)为支撑结构面上斜杆与结构的连接。

图17 下部支模架完成状态(高程:m)

图18 上部支模架完成状态(高程:m)

图19 槽钢与工字钢连接图示

图20专用接长接头连接图示

4 结 论

(1) 在悬挑支撑体系的搭设中,针对文中1.2分析的架体,当钢丝绳分开布置时,其最大位移比钢丝绳不分开时的最大位移小30%,其最大轴力小22%,其减小的程度是非常可观的,且钢丝绳分开布置和钢丝绳不分开布置相比,只是需要在底部型钢梁上多添加一个钢丝绳绳挡,并没有耗费很大的人力物力,因此,钢丝绳分开布置是有必要的,值得在工程应用中推广。

(2) 在工程应用中,直接选用了钢丝绳分开布置的形式,另外此架体的搭设比较复杂,无法通过手算对架体进行理论上的验算,因此作者建议先进行有限元分析做理论参考。

参考文献:

[1] 王世文,冯继玲.弹性钢丝绳理论研究进展[J].力学进展,1999,29(4):486-500.

[2] Phillips J W, Costello G A. Analysis of wire ropes with internal-wire-rope cores[J]. Journal of Applied Mechanics, 1985,52(3):510-516.

[3] 中华人民共和国住房和城乡建设部.建筑施工扣件式钢管脚手架安全技术规范:JGJ 130—2011[S].北京:中国建筑工业出版社,2011.

[4] 胡长明.扣件联接钢结构的试验及其理论研究[D].西安:西安建筑科技大学,2008.

[5] 胡长明,梅 源,董 攀,等.扣件式高大模板支撑体系稳定承载力折减系数的分析与研究[J].工业建筑,2010,40(2):12-16.

[6] 车佳玲,胡长明,蒋 明等.轴旋转结构大钢模板的设计及现场测试分析[J].工业建筑,2013,43(1):85-89.

[7] 吴剑生.大跨度挑檐扣件式钢管悬挑支撑架设计与施工[J].施工技术,2006,35(2):10-11.

[8] 王建林,李 军.屋顶悬挑梁板悬挑支撑架施工方法[J].建筑技术,2010,41(8):712-713.

[9] 刘凤云.悬挑支撑体系的研究与应用[D].西安:西安建筑科技大学,2014.

[10] 陈子玉,宋彦辉,严 豪.有限元强度折减法应用的几个问题及拓展[J].水利与建筑工程学报,2017,15(5):196-200.

[11] 高 杰,黄 颖.既有预应力混凝土简支梁预应力损失的有限元模拟研究[J].水利与建筑工程学报,2017,15(2):65-70.

[12] 袁雪霞.建筑施工模板支撑体系可靠性研究[D].杭州:浙江大学,2006.

[13] 赵滇生,田兴长,章雪峰,等.扣件式钢管模板高支模架整体稳定分析[J].浙江工业大学学报,2007,35(1):79-81.

[14] 胡长明,汪 杰,刘 凯,等.超高模板支撑体系稳定承载力研究及内力实测分析[J].安全环境与学报,2013,13(3):195-201.

[15] 董 王晋,詹 振,李树林,等.大跨度悬挑脚手架在某办公大楼项目中的应用[J].工业建筑,2007,37(10):115-118.

[16] 佘步银,郭正兴.高支模架结构安全策略思考及设计方法[J].工业建筑,2011,41(1):1-5.

[17] 杜荣军.扣件式钢管模板高支撑架的设计和使用安全[J].施工技术,2002,31(3):3-8.