轧机液压伺服位置系统的无模型自适应控制

2018-05-09,,,,

, , , ,

(1. 烟台南山学院 工学院, 山东 烟台 265713;2. 青岛科技大学 自动化与电子工程学院, 山东 青岛 266042;3. 东海热电有限公司, 山东 烟台 265713)

文献[3-4]中采用模糊神经网络算法克服了常规神经网络算法权值调整复杂、收敛速度慢的缺点。文献[5]中针对轧机液压伺服位置系统中存在的参数不确定、未知外负载力和部分状态不可测的问题,提出了一种基于观测器的鲁棒输出反馈控制方法。文献[6]中采用状态误差反馈率补偿轧机传动侧和操作侧位置不同步的问题,消除了同步误差。文献[7]中通过对轧机系统模型的等价变换以及选取恰当的Lyapunov函数,解决了控制量与自适应控制率嵌套的问题。文献[8]中针对轧机液压伺服系统的强非线性的特点,进行了高增益观测器和动态反馈控制器的设计,有效抵消了外部扰动的影响。

由于液压伺服系统具有很强的非线性,在运行过程中又存在各种干扰,很难建立系统整个运行过程的精确模型,因此上述控制方法的参数调整复杂,且很难长时间保持较好的控制效果。

侯忠生等[9-10]针对难以建立系统精确模型的非线性系统,提出了无模型自适应控制(model-free adaptive control,MFAC)理论和方法。MFAC算法不需要建立系统的数学模型,控制器的设计仅利用系统的在线或者离线输入/输出(I/O)数据便可完成,目前已经进行了深入的理论研究和广泛的工程应用[11-17]。

本文中针对轧机液压伺服位置系统建模难的问题,采用MFAC算法实现了轧机液压伺服位置系统的快速跟踪。与比例积分微分(PID)、神经网络控制方法相比,本文中所采用的MFAC算法的设计和实现过程无需系统的任何模型信息。在相同条件下,通过MATLAB仿真,验证MFAC算法的有效性。需要说明的是,本文中所用的轧机液压伺服位置系统的模型仅用来说明MFAC 的设计过程以及产生输入输出数据,所设计的控制器中不含有轧机液压伺服系统的任何模型信息。

1 数学模型及问题描述

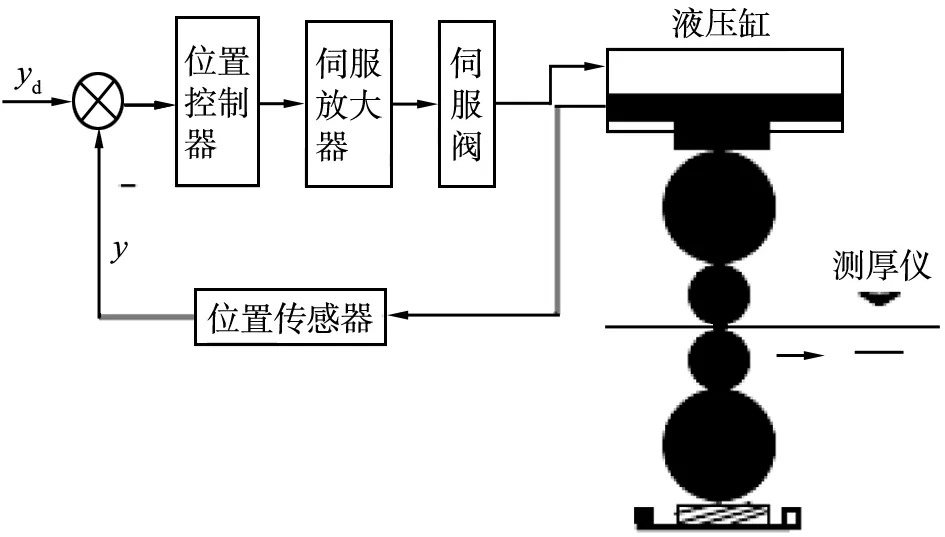

轧机液压伺服位置控制系统如图1所示:yd为活塞位移期望给定值,m;y为活塞位移实际输出值,m。液压伺服系统数学模型的主要方程如(1)—(5)所示。

伺服阀流量方程为

(1)

式中:Q为输出液压油流量, m3·h-1;Cd为流量系数;w为面积梯度, m;xv为阀芯位移, m;ps为出口压力, Pa;pl为负载压力, Pa;ρ为液压油密度, kg·m-3。

yd为活塞位移期望给定值;y为活塞位移实际输出值。图1 轧机液压伺服位置控制系统结构图

油缸流量连续方程为

(2)

式中:A为活塞有效面积,m2;x为活塞位移,m;Ct为液压缸外泄漏系数,m3·N-1·s-1;V为油腔初始容积,m3;β为油液有效容积弹性模量,Pa;t为变化时间,s。

伺服放大器和伺服阀方程为

(3)

(4)

式中:kp为放大系数;ksv为伺服阀增益系数;u为控制电压,V;i为转换后的输出电流,A。

液压缸的力平衡方程为

(5)

式中:m表示辊系等效总质量,kg;B为油缸和活塞的黏性阻尼系数,N·s/m;K为轧机弹性刚度系数,N/m;F为辊系外负载力,N。

(6)

在实际系统工作过程中,m、Ct、β、K、F等都可能存在一定的波动。设计的目的是在这些参数摄动情况下,通过调整控制器输入使活塞的位置输出快速、准确地跟踪期望信号。

2 无模型自适应控制器设计

取采样周期为h,将式(6)离散化得

(7)

(8)

a3x3(k)+a4g(xv)u(k)+a5,

(9)

y(k)=x1(k)。

(10)

将式(7)、(8)、(10)代入式(9)整理得

y(k+1)=b1y(k)+b2y(k-1)+b3y(k-2)+

b4u(k)+b5,

(11)

式中:b1=3+a3h;b2=-(3+2a3h-a2h2);b3=1+a1h3-a2h2+a3h;b4=a4h3g(xv);b5=a5h3。

液压伺服位置系统是一个连续运动的系统,其动态过程满足一定的光滑性;并且,当输入的控制电压在伺服阀运行的允许范围时,输入电压的有界变化引起的伺服阀位置变化也必然有界,因此,液压伺服位置系统满足文献[18]中要求的非线性系统在进行紧格式动态线性化过程中所要求的2个假设条件,即

1)对于给定的有界期望输出信号y*(k+1),总存在有界的u*(k),使得系统在u*(k)的驱动下,输出等于y*(k+1)。

2)对任意时刻k及Δu(k)≠0,系统的符号保持不变。

定义

Δy(k+1)=y(k+1)-y(k),

Δu(k)=u(k)-u(k-1),

式中: Δy(k+1)为2个采样时刻的输出变化; Δu(k)为相邻2个时刻的输入变化;y(k)、u(k)分别为液压伺服位置系统在时刻k的位置输出与电压输入。

根据文献[18]中类似的步骤, 由式(11)得

Δy(k+1)=[b1y(k)+b2y(k-1)+b3y(k-2)+

b4u(k)+b5]-[b1y(k)+b2y(k-1)+

b3y(k-2)+b4u(k-1)+b5]+[b1y(k)+b2y(k-1)+b3y(k-2)+b4u(k-1)+b5]-[b1y(k-1)+b2y(k-2)+b3y(k-3)+

b4u(k-1)+b5]=b4[u(k)-u(k-1)]+b1[y(k)-y(k-1)]+b2[y(k-1)-

y(k-2)]+b3[y(k-2)-y(k-3)],

(12)

令φ1(k)=y(k)-y(k-1),φ2(k)=y(k-1)-y(k-2),φ3(k)=y(k-2)-y(k-3)。

对每一个时刻k,考虑如下含有变量的方程

(13)

y(k+1)=y(k)+θ(k)Δu(k)

,

(14)

式中θ(k)为系统的伪偏导数。

2.1 控制算法

考虑控制输入准则函数

(15)

式中:λ为权重因子;y*(k+1)为期望的输出信号。

将式(14)代入式(15)中,对u(k)求导,并令其等于0,可得

(16)

式中ρ∈(0,1],为步长因子。

2.2 伪偏导数估计算法

为了避免不准确的采样数据对参数估计值的影响,提出采用如下加权伪偏导数估计准则函数:

(17)

式中μ>0,是权重因子。

由估计准则函数式(17),可得伪偏导数的估计算法为

(18)

通过控制率(式(16))和参数更新率(式(18))可以看出,仅用液压伺服系统I/O数据便可完成控制器的设计,无须任何系统模型信息,传统的未建模动态问题在MFAC框架下并不存在。

3 仿真研究

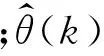

表1给出了轧机液压伺服位置系统的标称参数。

表1 液压伺服位置系统标称参数

本文中仿真分3种情形来验证MFAC液压伺服位置控制器的稳定性、 准确性和快速性。 参考输入信号幅值为1 mm, 周期为1 s, 占空比为1/2的方波。

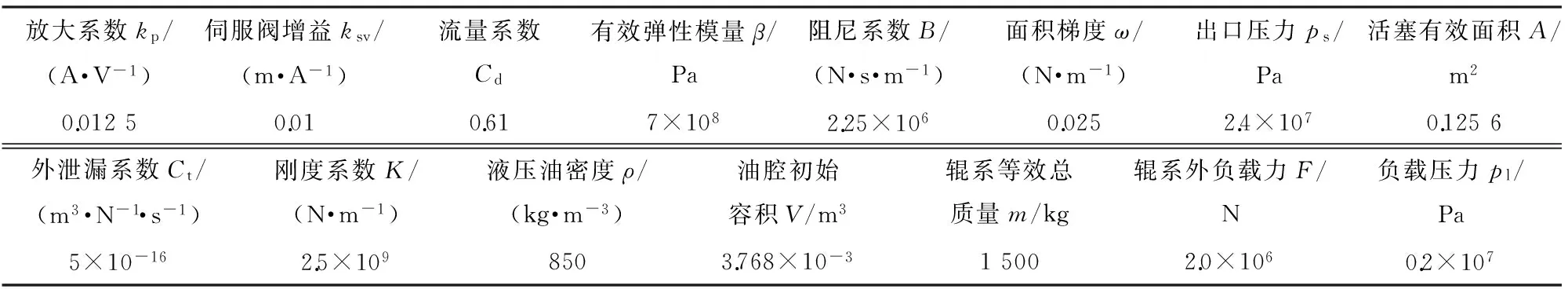

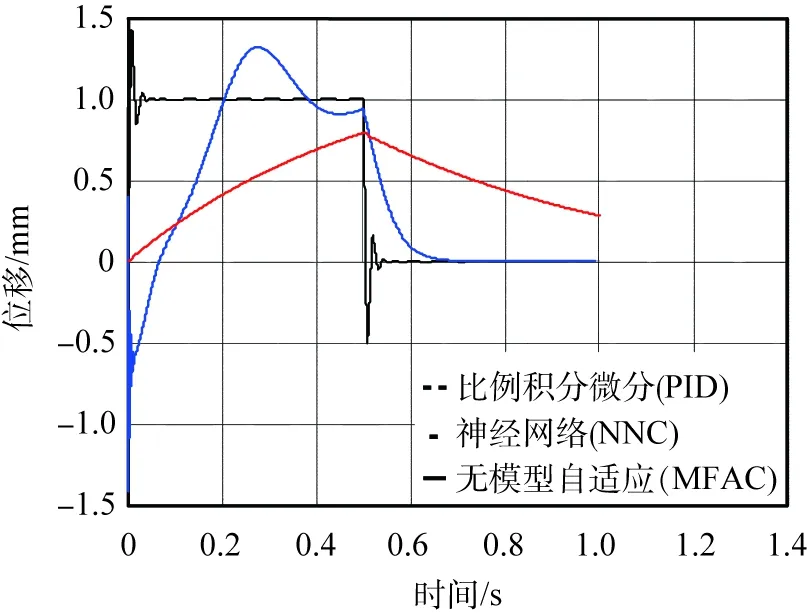

情形1 在参考输入信号下,系统的跟踪特性曲线如图2所示。通过常用的Ziegler-Nichols(ZN)整定法, 将PID参数分别设置为Kp=80 000、Ti=0.3、Td=0,MFAC参数设置为η=0.99,ρ=0.1,μ=0.1,λ=0.000 1。BP神经网络控制,取3层网络结构,即1个输入层结点,13个隐层结点,1个输出层结点,学习率为0.06, 训练目标误差设定为10-5, 训练步数为5 986次。 MFAC参数为η=0.99,ρ=0.1,μ=0.1,λ=0.000 1。

图2 PID、NNC和MFAC算法的跟踪性能

仿真结果表明,在给定输入信号下,MFAC算法具有更好的快速性和更短的调节时间。

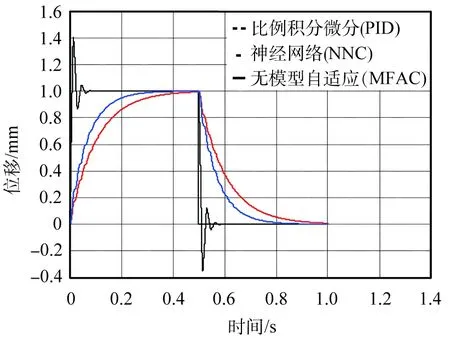

情形2 生产工艺不同时,轧制厚度和轧制速度都会发生相应的改变,此时将PID、NNC和MFAC 3种控制算法进行仿真比较。

仿真过程中将轧制厚度增至2 mm, 此时液压缸位移正反向行程变长, 3种控制算法跟踪性能与幅值为1 mm时保持一致, 即超调量、 调节时间及位置稳态误差等都变化不大。 这说明在液压缸正反向行程变长情况下, 3种控制算法都能保持原来的稳态性能。 当液压缸位置给定信号频率从1 Hz变为2.5 Hz, 3种控制算法的跟踪曲线如图3所示。

图3 输入信号频率变为2.5 Hz时PID、NNC和MFAC算法的跟踪性能

由图中可以看出,PID控制算法跟不上给定位置信号的变化速率,稳态误差明显增大。此时需要重新调整PID参数使系统保持稳定,并且随着液压缸位置方波信号频率的增大,PID参数需要不断地调整、更新,这也更加充分表明PID难以驾驭实时性要求比较高的轧机液压伺服位置控制系统。NNC控制也出现了稳态误差,控制精度降低,但跟踪性能优于PID。MFAC算法的参数无需任何调整,以较快的响应速度达到稳态跟踪。

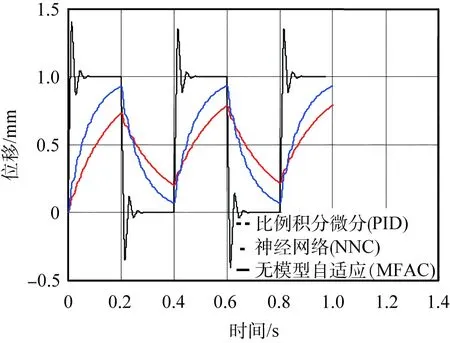

情形3 轧机在不同的工艺过程中,系统参数会有较大的变化,其中弹性刚度系数和外负载力波动最为明显,变化规律如下:

K=K0+0.5K0sin(πt),

F=F0+0.9F0sin(πt)。

液压伺服系统的弹性刚度系数在油缸活塞接触到刚性负载前后存在一个很大的跳变值,从而引起系统的结构跳变,对系统有很大的影响。

在弹性刚度系数突变和外负载力波动情形下,PID、神经网络和MFAC控制算法的跟踪曲线如图4所示。

图4 弹性刚度系数和外负载力波动时PID、NNC和MFAC算法的跟踪性能

仿真结果表明:PID控制的稳态误差增大,为了取得更好的控制效果,PID控制器参数须重新调整;NNC控制虽能达到稳定跟踪,但振荡加强,出现了超调量;MFAC算法的跟踪性能在加入扰动信号和弹性刚度系数突变后几乎不受影响,由此可见,MFAC具有更强的抗干扰能力。

4 结论

针对轧机液压伺服位置系统变量多、受控过程结构参数变化大,很难建立系统准确数学模型的特点, 将无模型自适应控制方法应用到轧机液压伺服位置控制系统中,并利用MATLAB软件对系统进行了仿真分析,验证了MFAC算法较传统PID控制和NNC控制算法具有更好的快速性和更好的鲁棒性,并且所设计的控制器不含系统的数学模型。本文中所给出的数学模型仅仅是为了验证算法的有效性,为液压伺服系统的发展提供了一种新方法,具有一定的理论和现实意义。

参考文献:

[1] 方一鸣,王志杰,解云鹏,等. 轧机液压伺服位置系统多模型切换滑模变结构控制[J]. 电机与控制学报,2010,14(5):91-97.

[2] MILIC V,SITUM Z,ESSERT M. Robust position control synthesis of an electro-hydraulic servo system[J]. ISA Transactions,2010,49(4):535-542.

[3] KAIYONCU M,HAYDIM M. Mathematical modelling and fuzzy logic based position control of an electrohydr aulic servosystem with intemal leakage[J]. Mechatronics,2009,19(6):847-858.

[4] 仲伟峰,何小溪. 电液位置伺服系统的模糊神经网络控制[J]. 电机与控制学报,2008,12(4):478-482.

[5] 李建雄,方一鸣,石胜利. 冷带轧机液压伺服位置系统的鲁棒输出反馈控制[J]. 控制理论与应用,2012,29(3): 331-332.

[6] 王喆,王京,张勇军,等. 轧机两侧液压伺服位置系统自抗扰同步控制[J]. 控制理论与应用,2013,30(12):1602-1608.

[7] 方一鸣,焦宗夏,王文宾,等. 轧机液压伺服位置系统的自适应反步滑模控制[J]. 电机与控制学报,2011,15(10): 95-100.

[8] 李建雄,方一鸣,石胜利. 轧机液压伺服位置系统的自适应输出反馈控制[J]. 电机与控制学报,2012,16(1): 104-110.

[9] 侯忠生,许建新. 数据驱动控制理论及方法的回顾和展望[J]. 自动化学报,2009,35(6): 653-654.

[10] 侯忠生. 无模型自适应控制的现状与展望[J]. 控制理论与应用,2006,23(4): 586-592.

[11] 马洁,陈智勇,侯忠生. 大型舰船综合减摇系统无模型自适应控制[J]. 控制理论与应用, 2009, 26(11):1289-1292.

[12] 曹荣敏,侯忠生. 直线电机的非参数模型直接自适应预测控制[J]. 控制理论与应用,2008,25(3):587-590.

[13] 刘昱,王涛,范伟,等. 气动肌肉群驱动球关节机器人的无模型自适应控制[J]. 机器人,2013,35(2):129-134.

[14] 梁留涛. 循环流化床锅炉燃烧系统的无模型自适应控制研究[D]. 郑州:郑州大学,2009.

[15] 孙晓,卢祥江,武宇龙,等. 自动供水系统中的无模型自适应控制方法研究[J]. 湖南工业大学学报,2013,27(5):76-80.

[16] 刘亚楠. 基于MFAC的独立光伏发电控制系统的研究[D]. 沈阳:东北大学,2012.

[17] 宋运忠,刘向龙. 基于数据驱动的控制阀粘滞特性量化研究[J]. 控制工程,2016,23(8):1254-1260.

[18] 侯忠生,金尚泰. 无模型自适应控制:理论与应用[M]. 北京:科学出版社,2013.