Al0.17Ga0.83As/GaAs(001)薄膜退火过程的热力学分析∗

2018-05-08王一1杨晨1郭祥1王继红1刘雪飞1魏节敏1郎啟智1罗子江2丁召1

王一1)3) 杨晨1)3) 郭祥1)3) 王继红1)3) 刘雪飞1)4) 魏节敏1)4)郎啟智1)4) 罗子江2)4) 丁召1)3)4)

1)(贵州大学大数据与信息工程院,贵阳 550025)2)(贵州财经大学教育管理学院,贵阳 550025)

3)(教育部半导体功率器件可靠性工程中心,贵阳 550025)

4)(贵州省微纳电子与软件技术重点实验室,贵阳 550025)

(2017年12月22日收到;2018年2月2日收到修改稿)

1 引 言

AlGaAs合金半导体通常生长在GaAs(001)基体上,因为它们具有匹配的晶格参数. Al-GaAs/GaAs多层结构已被广泛应用于制造各种光电和电子器件[1−9].AlGaAs/GaAs多层结构平坦的薄膜表面对于研究界面间基本的表面科学和各种应用都极其重要,原子级平坦的表面的重要性在于利用其提高现代光电子器件的性能[10−15].虽然很多研究小组通过机械平面抛光的方法(chemomechanical polishing,CMP)获得粗糙度很低的表面,但缺陷过多,表面很难达到原子级有序平坦的表面;Akhundov等[16]发现采用不同退火时间和温度可以有效地降低缺陷密度.然而,它们发现在退火过程中由于化合半导体中不同元素间的蒸发率不同,可能导致薄膜金属化而使得粗糙度更高.目前,针对AlGaAs薄膜的退火工艺研究很多[1],但温度对其薄膜平坦化的研究尚未见详细分析.所以,制备通过调整退火温度以期获得原子级平坦的表面是十分重要的.

本文在As4束流等效压强(beam equivalent pressure,BEP)为1.2×10−3Pa、退火60 min条件下,通过改变退火温度进行Al0.17Ga0.83As/GaAs(001)薄膜退火过程的热力学分析,从坑、岛与平台的覆盖率以及薄膜表面粗糙度(root mean square roughness,Rq)探讨了Al0.17Ga0.83As/GaAs薄膜表面平坦化的条件,并对相关文献中所涉及的退火模型进行了讨论.

2 实 验

实验在背景真空为(5.32—10.64)×10−9Pa的分子束外延(molecular beam epitaxy,MBE)真空室进行,衬底分别采用可直接外延的GaAs(001)单晶片,n+掺硫(S)杂质浓度为1.0×1017—3.0×1018cm−3.在实验之前,用束流检测器(beam flux monitor,BFM)对不同温度下各源的束流等效压强进行校准.GaAs衬底于580◦C完成脱氧后,在560◦C,As4束流等效压强为1.2×10−3Pa条件下生长1µm厚的GaAs缓冲层.退火60 min后将衬底温度调整到540◦C,保持As压强不变,在相同沉积速度下(均为0.17 ML/s)生长15原子单层(monolayers,ML)的Al0.17Ga0.83As薄膜,然后在不同温度下(520,530,540◦C)对Al0.17Ga0.83As/GaAs(001)薄膜进行60 min的退火处理.将样品淬火至室温并送入真空连接的扫描隧道显微镜(scanning tunneling microscope,STM)进行原位扫描与分析,获得了不同退火温度下的Al0.17Ga0.83As表面形貌.

3 实验结果与讨论

3.1 Al0.17Ga0.83As薄膜表面形貌的演变

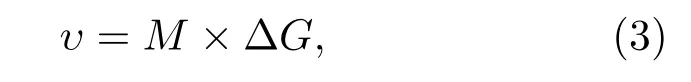

在GaAs衬底上生长完成厚度为15 ML的Al0.17Ga0.83As薄膜,经退火60 min后传至STM扫描获得薄膜实空间图像.如图1(a)—(c)所示,可见Al0.17Ga0.83As薄膜表面形貌显著地演变.在520◦C退火条件下,Al0.17Ga0.83As薄膜表面虽然经过退火逐渐形成了平台,但每个平台上均存在大量的坑洞和离散的小岛,其平台上的坑覆盖率经统计为35%.随着退火温度升高到530◦C,坑洞合并形成更大的坑,小岛合并形成大岛,平整的平台开始形成,但由于退火时间和温度的限制不能使岛进一步合并,所以表面形貌呈现“海湾状”台阶(见图1(b)).当衬底温度提高到540◦C,岛和坑明显减少,岛和坑的进一步熟化合并形成了有序平坦的平台,薄膜表面粗糙度显著降低.在相同的生长工艺条件下,我们认为改变退火温度而产生的这种形貌演变是由于衬底温度过低,薄膜沉积的原子无法获得足够的能量迁移和熟化导致,随着温度的升高,获得能量后被激活的原子可扩散距离和扩散速度得到提升.从这种角度而言,激活的原子数量和较高的扩散能力能有效地促使表面的熟化,岛和坑合并形成平台得到原子级平整的表面.

对图1(a)—(c)采用二维傅里叶变换[16,17](two-dimensional Fourier transform,TDFTs)获得的图像分别为图1(a1)—(c1).对于图1(a1)—(c1)中的所有图像,它们都包含一个双波峰,两峰与向量k=0对称.这些波峰是由台阶与平台形成的,沿垂直于台阶平均方向直线排列.广泛弥漫的“光晕”是由岛、坑和台阶形状随机分布产生的(如图1(a1)).图像中光晕强度和宽度代表表面形貌与理想表面的偏差.从图1(a1)—(c1)可以看出,退火温度的增加导致了傅里叶变换光晕的大小减小,这表明随着表面接近台阶-平台形貌,空间频率范围缩小.光环的各向异性反映了薄膜熟化优先沿着方向进行,这是由于在Al0.17Ga0.83As薄膜表面吸附原子扩散系数的各向异性导致.这样的各向异性在Al0.17Ga0.83As薄膜扫描隧道显微镜(STM)图中也可以观察到(见图1(a)—(c)).温度升高,经过岛和坑的重组后,TDFTs的形状主要依赖于台阶的弯曲,这决定了平台宽度的起伏和岛的形状.如图1(c1),它显示了一个较为明晰的峰,这表明表面具有相对完整的台阶-平台的形貌.

图1 不同温度下((a),(a1)520◦C;(b),(b1)530◦C;(c),(c1)540◦C;)Al0.17Ga0.83As/GaAs(001)薄膜表面形貌(1000 nm×1000 nm)STM图与傅里叶变换图Fig.1.The surface morphology of STM images of(1000 nm×1000 nm)Al0.17Ga0.83As/GaAs(001)films and Fourier transformation under dif f erent annealing temperature((a),(a1)520 ◦C;(b),(b1)530 ◦C;(c),(c1)540◦C).

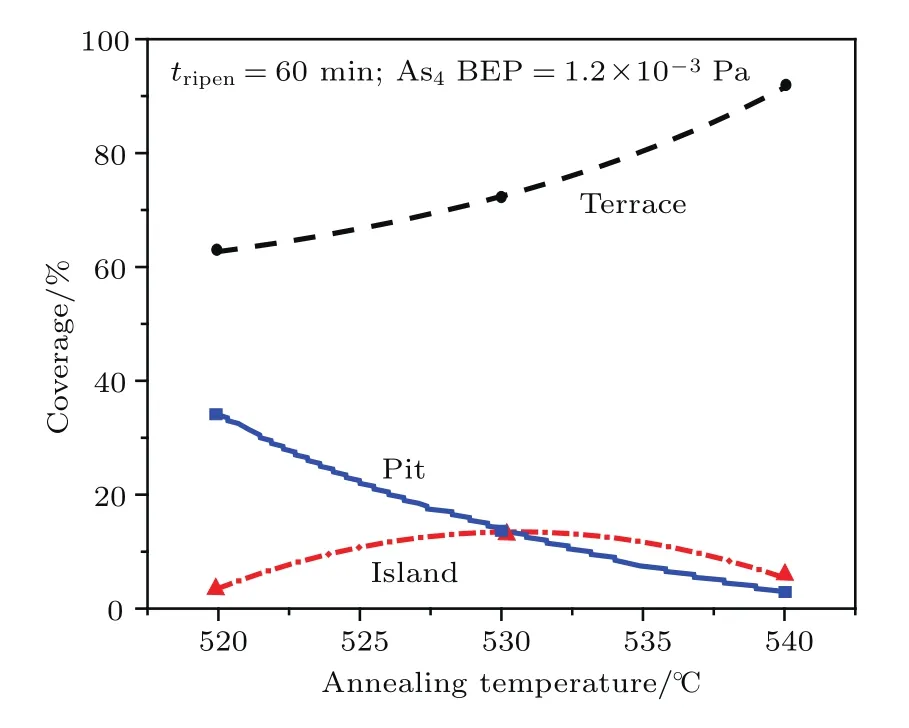

为了更加深入地研究薄膜形貌的演变,我们统计了图1(a)—(b)平台上坑、岛以及平台的覆盖率,其变化趋势如图2所示.从图2中可见,在520—530◦C温度区间内,离散的小岛熟化形成大岛,岛的覆盖率先增大,与此同时,坑也在发生合并形成更大的坑;当温度超过530◦C后,熟化速度加快,大岛和坑进一步熟化形成平台,此时岛和坑的覆盖率逐步减小.伴随着退火进行,平台面积增加并逐渐接近100%.岛和坑的演变可以认为是Ostwald熟化过程的一体两面,两者对表面形貌演变的贡献等效.

然而与坑相比,岛的覆盖率变化程度是不明显的.因此,在统计结果的基础上,提取出坑的覆盖率进行函数拟合,如图3所示.

图2 岛、坑、平台覆盖率随退火温度的变化Fig.2.Coverage of island,pit and terrace versus annealing temperature.

图3 坑覆盖率随退火温度的变化Fig.3.Coverage of pit versus annealing temperature.

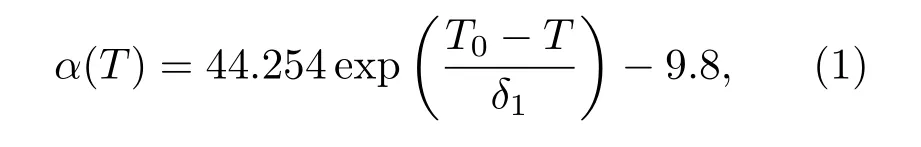

针对图1(a)和图1(b)平台上的坑覆盖率拟合得到函数为

其中α(T)代表薄膜的坑覆盖率,T代表薄膜退火温度(◦C),拟合参数δ1代表坑覆盖率随温度的变化率(δ1≈16.127);而T0≈520◦C,这是一个近似的退火临界温度,当温度低于520◦C,薄膜退火熟化将耗时长久(此时坑覆盖率已经很高).通过(1)式可以得到在As4BEP为1.2×10−3Pa,退火60 min条件下进行退火处理Al0.17Ga0.83As薄膜,其最合适的退火温度为544◦C,这比实验中的退火温度更高.在本文的实验中,当温度达到540◦C,得到一个基本平坦的表面,坑覆盖率已经很低(图1(c)).实验和分析表明,在此条件下Al0.17Ga0.83As薄膜需要退火温度高于540◦C才能得到一个完全平坦的薄膜表面.

薄膜表面平坦主要经过岛屿和坑的重组,大岛屿“吞并”小岛屿,原子扩散至台阶边缘成核,最后到台阶-平台的形成.薄膜表面的粗糙度(Rq)是衡量表面平坦程度的重要指标之一[17].定量测量图1(a)—(c)中150 nm×150 nm区域内平台粗糙度(见图4(a)—(c)).通过统计可以得到,在520◦C的退火条件下平台粗糙度约为251 pm.随着退火温度的提升,平台平整度得到明显的改善,在540◦C时达到158 pm.结果表明随着退火温度变化Al0.17Ga0.83As薄膜的粗糙度逐渐降低,薄膜表面趋向于平坦化.粗糙度的变化趋势同样可以拟合出与坑覆盖率变化相似的函数形式,如图4(d)所示.拟合出的函数为Rq(T)代表薄膜粗糙度,拟合参数δ2≈26,根据曲线得到当温度545◦C(±1◦C)为使得薄膜表面平坦化的最佳条件.拟合结果证实了之前在坑覆盖率函数拟合中所得到的结论.同时与坑覆盖率相比,粗糙度能从微观上反映出薄膜形貌随温度的变化.

3.2 薄膜退火模型的修正

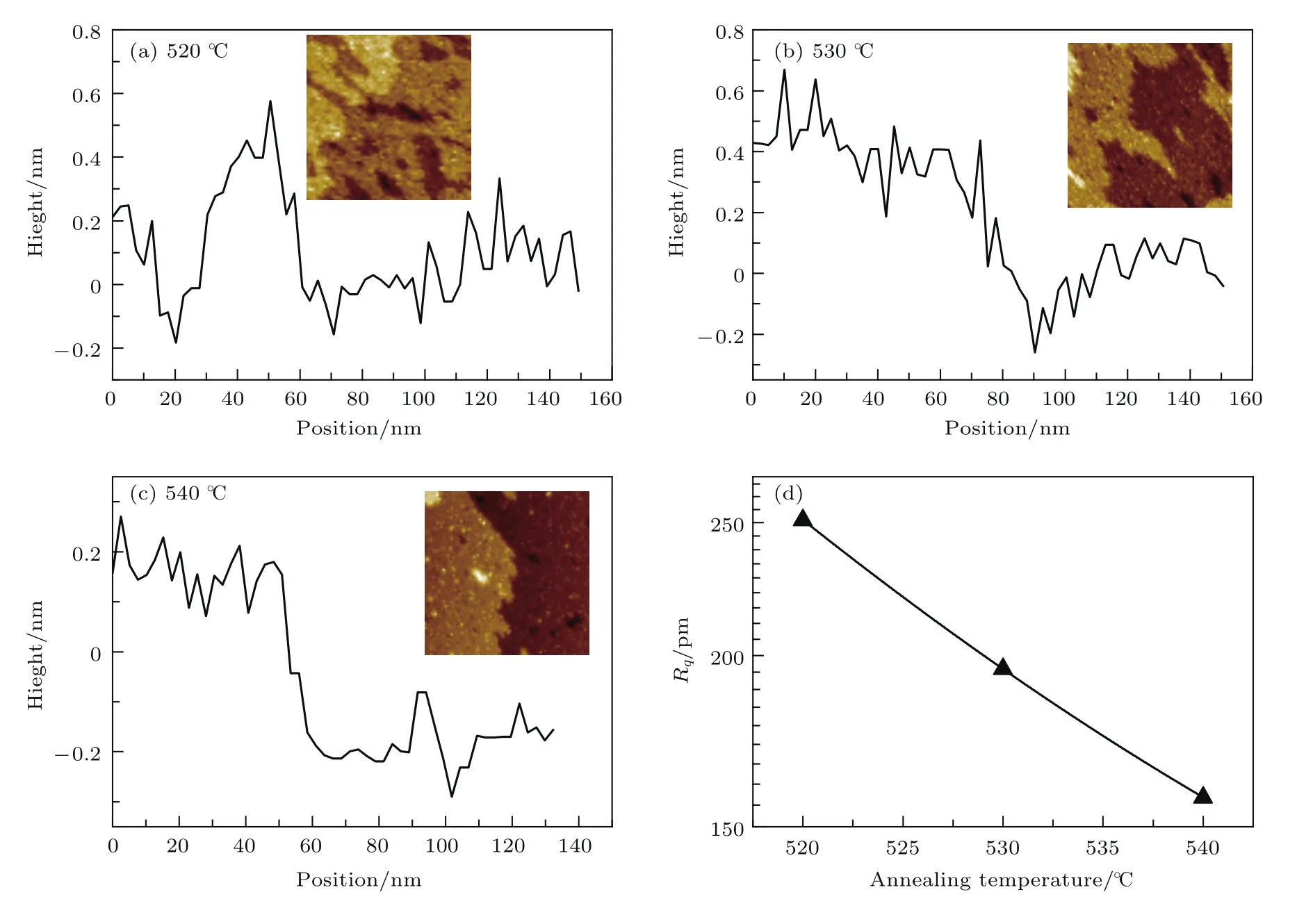

根据文献[18,19]中提出的的热力学模型,薄膜原子扩散速率υ可以表示为

式中M为界面迁移率,∆G为表面自由能,其中迁移率M又可以表示为

图4 不同温度下(a)––(c)Al0.17Ga0.83As/GaAs(001)薄膜表面台阶高度图;(d)粗糙度随退火温度的变化Fig.4.Terrace-step height of Al0.17Ga0.83As/GaAs(001)films under dif f erent annealing temperature((a)–(c));(d)roughness(Rq)varies with annealing temperature.

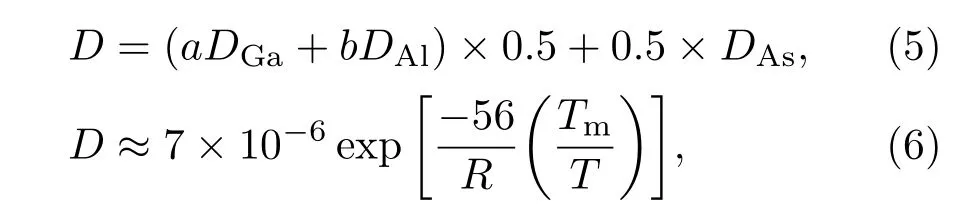

式中κ≈0.5×10−4是适应系数;D为扩散系数(可以由经验公式计算得出,如(5),(6)式[20];R=8.31 J/(mol·K),为摩尔气体常量;λ为表面最近邻的两个顶层原子之间的距离(约为0.4 nm);T为衬底温度(K).

a,b分别为Ga与Al的组分;Tm为金属元素的熔点.根据热力学理论,表面自由能∆G为参与熟化的单个原子自由能G和参与熟化原子总数N的乘积,如(7)式:

而参与熟化原子总数N,可以表示为

实验中,对于Al0.17Ga0.83As薄膜,L2为单层中参与熟化原子数(近似认为是单层表面晶格点数,对于1 cm×1 cm Al0.17Ga0.83As薄膜值为6.25×1014);生长Al0.17Ga0.83As薄膜非体晶格层数d,实验证明d≈6 ML(见图1(a)—(c)平台数量);以及薄膜表面参与熟化原子占比θ(简称熟化原子比),熟化时间可以表示为

其中S为扩散距离[21],τripen为退火时间.在假设其他条件均与文献一致的前提下[18−21],利用(3)—(9)式,可以得出在520◦C薄膜退火至平坦所需要的退火时间约为40 min.而之前实验结果中,当温度达到520◦C时经过60 min的退火,表面仍有大量坑、岛的存在.理论计算与实验结果之间的差异是由于衬底温度的变化引起薄膜表面自由能的变化导致的.正如在图2的讨论中提到,在退火过程中,表面熟化过程伴随坑的消失、岛的合并以及平台的形成,随着温度的降低不仅会导致原子扩散系数的下降,还会使得参与熟化的原子数减少.所以,520◦C时不能简单认为初始表面原子全部参与熟化,没有参与熟化的原子将仍然以岛(图1(b))或者未熟化的平台(图1(a))等形式存在于薄膜表面.

因此,熟化原子比θ正比于退火温度,即θ∝T.联立(3)—(9)式,可以得到退火时间与退火温度间的函数变化,如图5所示.

从图5中可见,即使在同一退火温度下,熟化原子比θ显著影响薄膜退火时间.根据我们实验结果,当退火温度为540◦C退火60 min左右薄膜表面达到基本平坦,此时0.20<θ<0.25.当退火温度为545◦C,同样可以推测退火时间约为55—60 min.这也与前文的结论相一致.需要指出的是,本文的实验避免了当退火温度过高时薄膜表面的熟化过程中产生原子反蒸发、金属Ga原子攀爬导致的薄膜表面金属化[22].所以,当退火温度过高时,薄膜表面形貌的演变应考虑这些因素,之前的讨论可能与实验结果有差距.

图5 不同熟化原子比θ(0.2;0.25;0.3;0.35)下退火时间与退火温度间的变化Fig.5.Annealing temperature vs.annealing time under various annealing atoms ratio(0.2;0.25;0.3;0.35).

4 结 论

在其他条件相同、 改变退火温度下对Al0.17Ga0.83As/GaAs薄膜的表面形貌进行表征,通过对STM图像、TDFTs图像以及薄膜退火模型对薄膜表面平坦化的条件进行了探讨.在定量分析了薄膜表面坑、岛与平台的覆盖率和台阶-平台间薄膜粗糙度随退火温度变化规律后,发现在As4BEP为1.2×10−3Pa,退火60 min条件下退火处理Al0.17Ga0.83As薄膜,其最合适退火温度为545◦C(±1◦C);同时在对文献中薄膜退火模型进行分析后得出,退火温度的改变会影响参与熟化的原子的数量,熟化原子比θ应该正比于退火温度,即θ∝T,并得出当退火温度为540◦C退火60 min左右薄膜表面达到基本平坦,此时0.20<θ<0.25.当退火温度为545◦C,同样可以推测退火时间约为55—60 min.以上实验与推论的结果可作为生长Al0.17Ga0.83As薄膜的指导性建议,但当退火温度过高时,可能与实验结果有差距.

[1]Wei W Z,Guo X,Liu K,Wang Y,Luo Z J,Zhou Q,Wang J H,Ding Z 2013Acta Phys.Sin.62 226801(in Chinese)[魏文喆,郭祥,刘珂,王一,罗子江,周清,王继红,丁召2013物理学报62 226801]

[2]Walid F,Nouredine S,Slimane O,Riaz H M,Dler J,Noor A S,Mohsin A,David T,Mohamed H 2017Superlattices Microst.111 1010

[3]Maciej A K,Anna S,Kamil K,Marcin M,Karolina P,Rafał J,Renata K,Marek G,Adam B 2018Mat.Sci.Semicon.Proc.74 88

[4]Johnson M B,Pfister M,Alvarado S F,Salemink H W M 1995Microelectron.Eng.27 31

[5]Stumpf R,Feibelman P J 1996Phys.Rev.B54 5145

[6]Makoto K,Naoki K 1997J.Cryst.Growth174 513

[7]Pfeif f er L,Schubert E F,West K W 1991Appl.Phys.Lett.58 2258

[8]Xue Q K,Hashizume T,Sakurai T 1997Prog.Surf.Sci.56 1

[9]Madras G,McCoy B J 2003J.Chem.Phys.119 1683

[10]Fan Y,Karpov I,Bratina G,Sorba L,Gladfelter W 1996J.Vac.Sci.Technol.B14 623

[11]Mao G M, Wang Q, Chai Z, Cao J W,Liu H, Ren X M, Maleev N A,Vasil’ev A P,Zhukov A E, Ustinov V M 2018Mat.Sci.Semicon.Proc.79 20

[12]Sadia I S,Ali N B 2017Data in Brief14 618

[13]Mahmoud D,Amel R,Radhouane C,Faouzi H 2017J.Alloy.Compd.728 1165

[14]Amini M,Soleimani M, Ehsani M H 2017Superlattices Microst.112 680

[15]Kim J H,Lee H J 2014Mater.Lett.123 1

[16]Akhundov I O,Abblperovich V L,Latyshev A V,Terekhov A S 2013Appl.Surf.Sci.269 2

[17]Kazantsev D M,Akhundov I O,Karpov A N,Shwartz N L,Alperovich V L,Terekhov A S 2015Appl.Surf.Sci.333 141

[18]Wei W Z,Wang Y,Xiang G,Luo Z J,Zhen Z,Zhou H Y,Ding Z 2015Appl.Surf.Sci.345 400

[19]Liu K,Guo X,Zhou Q,Zhang B C,Luo Z J,Ding Z 2014Chin.Phys.B23 046806

[20]Liu K,Zhou Q,Zhou X,Guo X,Luo Z J,Wang J H,Ding Z 2013Chin.Phys.B22 026801

[21]Zhou H Y,Zhao Z,Guo X,Wei W Z,Wang Y,Luo Z J,Liu J,Wang J H,Zhou X,Ding Z 2016Chin.J.Vac.Sci.Technol.36 477(in Chinese)[周海月,赵振,郭祥,魏文喆,王一,罗子江,刘健,王继红,周勋,丁召2016真空科学与技术学报36 477]

[22]Alperovich V L,Akhundov I O,Rudaya N S,Sheglov D V,Rodyakina E E,Latyshev A V 2009Appl.Phys.Lett.94 101908