新型水玻璃砂成套工艺及材料在铸造上的应用

2018-05-08袁树林张俊法金广明刘洪涛孔艺博

魏 甲,袁树林,张俊法,金广明,刘洪涛,殷 行,孔艺博

(1.沈阳汇亚通铸造材料有限责任公司,辽宁沈阳 110136;2.牡丹江中车金缘铸业有限公司,黑龙江牡丹江 157000;)

进入“十三五”以来,铸造企业加快建设以“高效、绿色、智能、质量提升”为标志的“铸造强国”的步伐,为企业提供了新的发展机遇。面对日益严格的环保安全要求,尤其是最近环保部实施的“环保风暴”,对“三无企业”限期前不达标将实行关停(闭),铸造企业将面临新的挑战和风险,这将是今后铸造企业面临的新常态。面对新的机遇和挑战,企业必须认清形势,实行技术改造,转型升级,实现绿色可持续发展,节能减排降耗,提升质量。

目前铸造企业采用的型芯砂生产工艺有树脂砂工艺和普通水玻璃砂工艺,在生产过程中的环保问题会越来越突出,加上铸件质量问题和生产成本问题,必然在这轮的转型升级中遇到挑战,用无机黏接剂代替存在环保风险的黏结剂是必然趋势。

近几年随着水玻璃砂技术的进步及应用范围的扩展,其所具有的技术、经济、环保优势越来越为更多的铸造工作者认可,用新型水玻璃砂工艺生产铸件渐已成为行业的主流。

1 “新型水玻璃砂成套工艺和材料”的概况

新型水玻璃砂成套工艺采用多项国家发明专利技术,攻克“材料活化改性、材料配套使用、吹气工艺和专用吹气控制仪、旧砂再生回用和废弃物综合回用”等关键技术,提高水玻璃的活性和粘结力,使“水玻璃砂性能树脂砂化”解决了水玻璃砂工艺多年存在的溃散性差、加入量高、旧砂无法再生回用、铸件综合质量差等工艺技术难题,实现了水玻璃砂系统重大突破,达到国内领先水平,具有低碳、环保、节能、经济、生产效率高、铸件质量好的优势,将代替多种无机和有机黏结剂的型(芯)砂工艺。

新型水玻璃砂成套工艺有三种工艺:新型水玻璃自硬砂工艺、新型无机黏结剂CO2硬化冷芯盒工艺、新型无机黏结剂温芯盒工艺。

1.1 新型水玻璃自硬砂工艺

1.1.1 新型水玻璃特点

新型水玻璃主要特点:黏度低(约100 MPa·s~200MPa·s,普通水玻璃黏度 500 MPa·s~1 000 MPa·s),有利于混砂均匀;加入质量分数低(1.8%~3.0%,普通水玻璃加入5%~8%)、强度高(24 h抗拉强度0.4 MPa~1.0 MPa).主要适用于铸钢件及部分合金件、铸铁件等。

1.1.2 新型水玻璃自硬砂工艺优点

1)水玻璃和固化剂系列化配套性好,型砂综合工艺性能优良,硬化速度可调,冬季硬透性好,可实现大批量机械化生产。依环境温(湿)度、砂温、型芯大小和硬化要求,水玻璃和固化剂“配套使用”,双向调整型砂的硬化性能,解决了铸件生产中易出现的问题(如硬透性不好、蠕变、溃散性不好等),满足了不同铸造厂的个性化需求。

2)旧砂回用率可达80%~90%,而普通水玻璃砂无法再生。

3)溃散性好,铸件清理容易。

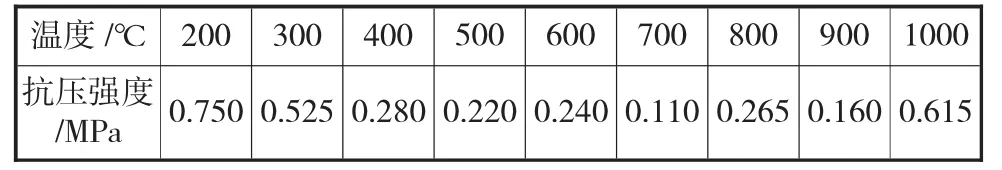

高温溃散性试验,采用大林标准砂,水玻璃采用沈阳汇亚通生产的101G新型水玻璃,固化剂选用沈阳汇亚通生产的132型固化剂,工艺配比:100%标准砂+3%101G水玻璃+0.45%132型固化剂,各温度型砂残余抗压强度试验结果见表1.

表1 新砂配方下各温度型砂残余抗压强度

河北张煤机再生砂高温溃散性试验,采用包头砂,水玻璃采用沈阳汇亚通生产的101G新型水玻璃,固化剂选用沈阳汇亚通生产的132和134型固化剂,配比如下:100%包头砂(80%再生砂+20%水洗砂)+2.3%101G+0.4%固化剂(75%132型+25%134型),型砂残留抗压强度试验结果见表2.

表2 再生砂配方下型砂残留抗压强度

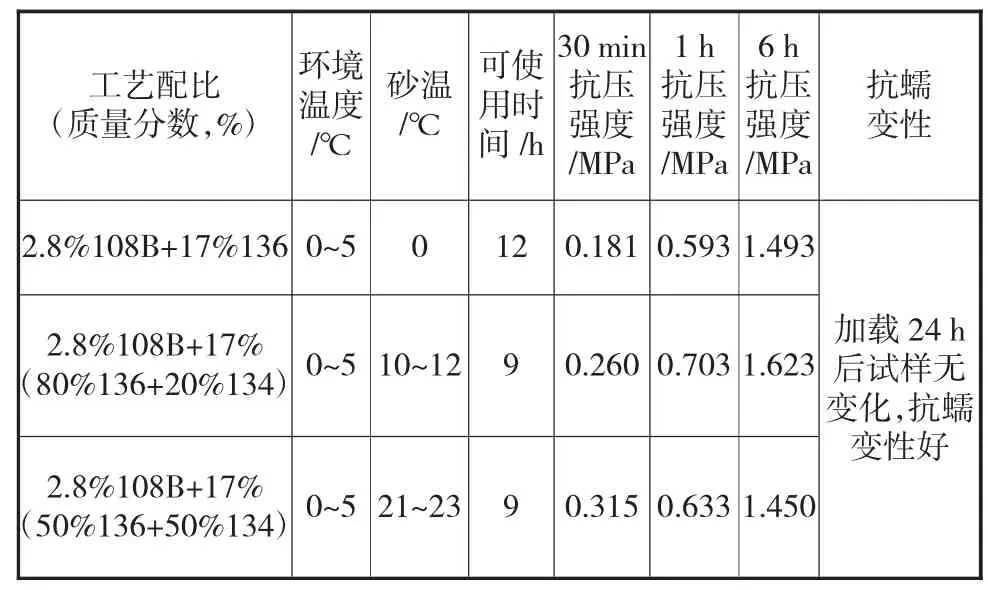

4)硬透性和抗蠕变性好。为了控制型砂的冬季硬透性和抗蠕变性,研制出国家专利“蠕变性测定仪”,使评价型芯砂硬透性有了可靠的手段和方法。为水玻璃和固化剂的选用、工艺配比确定提供了重要依据。天津某厂实验结果见表3.

表3 天津某厂型砂抗蠕变性试验结果(山东砂)

1.1.3 新型水玻璃砂旧砂再生工艺特点

1)对旧砂“受热或焙烧”作用机理的新认识,旧砂焙烧就是使再生砂“钝化”,降低其活性,减少残留物对再生砂硬化性能的影响,提高了对旧砂再生和再生砂的控制。

2)若旧砂浇注时或再生时不受热或受热温度较低,残留物使型砂可使用时间大大缩短,可通过水玻璃和固化剂的配套调整来减少残留物对再生砂的硬化性能的影响。

3)旧砂再生的工艺流程:推荐采用干热联合再生,流程如下:

落砂→磁选→砂破碎→磁选→砂加热→硬再生→除尘→砂温调节→砂库。

其中砂加热温度:0℃~300℃,采用1级搓擦再生+1~2级离心再生,或2~3级离心再生。

4)普通水玻璃砂旧砂无法再生,而新型水玻璃砂旧砂可干法再生回用,再生砂回用率≥80%.1.1.4铸造废弃砂的综合利用技术

目前酯硬化水玻璃砂旧砂回用率一般在80%左右,仍有20%左右排放,废弃砂的排放对生态环境污染大,为解决这个问题,汇亚通研发出铸造碱性废弃砂综合回收利用技术,获得国家发明专利技术2项,其主要创新和关键技术如下:

1)用铸造碱性废弃砂代替优质硅砂生产铸造用水玻璃的技术。

2)铸造废弃砂碾(擦)磨再生回用技术,生产优质再生砂代替新砂。

3)废水的综合利用技术,处理后90%可重复使用,10%的废水用于生产水玻璃。

4)废弃砂的综合利用技术可节约优质硅砂资源,减少废弃砂和废水的排放,减少对环境的污染,降低生产成本,社会经济效益较大。

1.1.5 型芯砂

型芯砂退让性优良,发气量低,有效防止铸件裂纹气孔等缺陷,铸钢件综合质量优良。

1.2 新型无机黏结剂CO2硬化冷芯盒工艺

1.2.1 工艺特点

1)无机黏结剂加入质量分数为1.5%~2.0%,实现了水玻璃砂的历史性突破。

2)型砂的抗拉强度高:即时强度0.1 MPa左右,2 h~4 h强度0.4 MPa~0.7 MPa,24 h强度≥1.0 MPa.

3)黏结剂无毒无味,铸造过程中无有毒有害气体,作业环境好,固废物排放少。

4)硬化快,生产效率高,CO2耗量少(比普通方法降低20%~30%),无冬季硬化不良现象。

5)残留强度低,溃散性好(接近树脂砂),旧砂再生性好,旧砂回用率≥80%.

高温残留抗压强度:300℃~700℃时0.15 MPa~0.60 MPa;≥800 ℃时 0.60~1.00 MPa.

6)型砂退让性优良,发气量低,可有效减少裂纹气孔缺陷,铸件综合质量优。

7)综合成本是所有型砂工艺中最低的。

1.2.2 造型制芯工艺过程

新型无机黏结剂CO2硬化冷芯盒工艺装备,射芯可用冷芯盒射芯机,模具进排气稍加改进即可用,也可采用手工制芯;吹气用专用气体吹气控制仪(实用新型专利),见图1.

图1 气体控制仪

造型制芯过程:

1)混砂可采用连续式混砂机或间歇式混砂机;

2)工艺配比质量分数:黏结剂1.6%~2.0%,粉状促硬剂为黏结剂的10%~20%;

3)将砂混合料由射芯机射入模具,或手工加入模具紧实;

4)吹气硬化采用专用吹气控制仪吹入模具硬化;

5)吹气工艺参数控制:通过“专用吹气控制仪”对吹气时间、吹气压力、气体耗量等自动控制调整;

6)环境温度过低时,对原砂、黏结剂、模具表面、吹气管路、硬化气体等加热,温度≥20℃.

1.3 新型无机黏结剂温芯盒工艺

1.3.1 工艺特点

1)黏结剂无毒无味,铸造过程中无有毒有害气体,作业环境好;

2)系统中不含 N、P、S,发气量低,可有效减少铸件裂纹、气孔缺陷,铸件综合质量好;

3)型砂的抗拉强度高:即时强度≥0.6MPa,2h强度≥1.0MPa;

4)型芯砂流动性好,硬化快,制芯效率高。溃散性好,旧砂再生性好;

5)综合成本比热芯盒和冷芯盒工艺大幅度降低。

1.3.2 制芯工艺过程

制芯工艺装备:射芯用冷芯盒或热芯盒射芯机,模具、吹气板、吹气管路均需加热保温,模具进排气稍加改进;吹气用专用气体吹气控制仪(汇亚通研制)。

制芯过程:

1)混砂:可采用连续式混砂机或间歇式混砂机;

2)工艺配比:黏结剂1.8%~2.5%,粉状增强剂为黏结剂的20%~50%;

3)将砂混合料通过射芯机射入模具,加热板和模具温度控制在100℃~120℃,吹气板和空气进口温度控制在120℃~140℃,吹气时间20 s~40 s,通过吹气控制仪吹入模具硬化。

2 “新型水玻璃砂成套工艺和材料”的技术经济分析

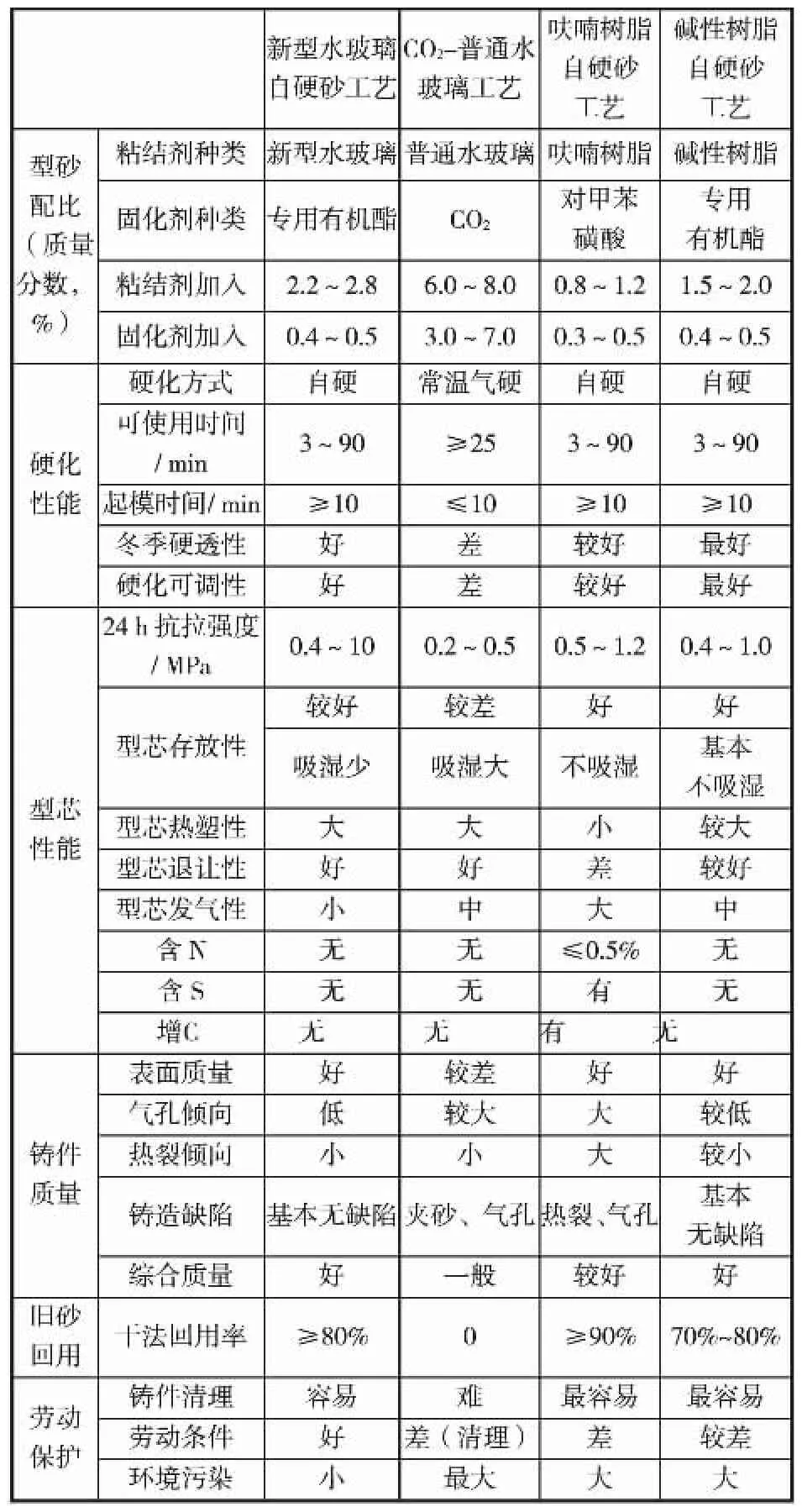

2.1 几种自硬砂工艺的技术对比

几种自硬砂工艺的技术对比见表4,从表4可以看出,和其他几种自硬砂工艺相比,用新型水玻璃自硬砂工艺生产的铸件综合质量好,环境污染最小,劳动条件最好。

表4 新型水玻璃自硬砂工艺与几种自硬砂工艺的技术对比

2.2 几种自硬砂工艺的经济对比

几种自硬砂工艺的经济对比见表5.从表5可以看出,和其他几种自硬砂工艺相比,用新型水玻璃自硬砂工艺生产铸件,环保成本、质量及废品成本和综合成本都是最低的。

2.3 几种气硬冷芯盒工艺的技术对比

几种气硬冷芯盒工艺的技术对比见表6.从表6可以看出,和尿烷树脂三乙胺法相比,新型无机黏结剂材料无毒无味,安全环保,和普通水玻璃CO2硬化法相比,新型无机黏结剂材料加入量低,所以其综合技术是最好的。

2.4 几种气硬冷芯盒工艺的经济对比

几种气硬冷芯盒工艺的经济对比见表7.从表7可以看出,和其他两种气硬冷芯盒工艺相比,新型无机黏结剂CO2硬化法材料环境污染最小,环保成本、质量及废品成本以及综合成本都是最低的;而新型无机黏结剂温芯盒工艺除了环保成本外,也是最低的。

表5 新型水玻璃自硬砂工艺与几种自硬砂工艺的经济对比

表6 几种气硬冷芯盒工艺的技术对比

3 “新型水玻璃砂成套工艺和材料”的生产应用

3.1 新型酯硬化水玻璃自硬砂的生产应用优势

材料优势:黏度低,有利于混砂均匀;加入量低、强度高。

表7 几种气硬冷芯盒工艺的经济对比

工艺优势:水玻璃和固化剂系列化配套性好,型砂综合工艺性能优良,硬化速度可调,冬季硬透性好,旧砂回用率可达80%~90%,可实现大批量机械化生产。

应用范围优势:该工艺主要适用于铸钢件、及部分合金件、铸铁件的生产。

3.1.1 在铁路轨道交通行业的生产应用

根据摇枕侧架铸件的特点,生产工艺选择新型水玻璃自硬砂工艺,造型制芯和旧砂再生采用机械化的生产线,2000年至今,先后改造了重庆铸锻、包头617、眉山车辆、戚墅堰机车、沈阳机车车辆、大连机车、齐齐哈尔车辆、牡丹江车辆、山海关桥梁等共11条生产线,年生产铸件20万t以上。

型芯砂的工艺配比(质量分数)及性能:

1)造型:90%以上的再生砂,水玻璃加入量2.2%~2.6%,固化剂加入量0.4%~0.5%.

2)制芯:全新砂,水玻璃加入量2.4%~2.8%,固化剂加入量0.4%~0.5%.

3)原砂采用优质硅砂(福建、内蒙砂)。

4)起模时间40 min左右,起模强度0.1 MPa~0.15 MPa,表干后的强度0.4 MPa~0.8 MPa.

砂型(芯)及铸件图,见图2,图3.

图2 侧架铸件图

图3 侧架砂芯图

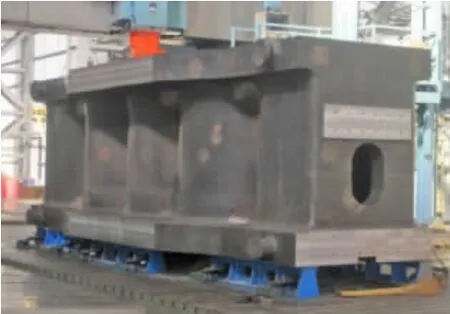

3.1.2 在钢铁冶金、重型机械、电力煤炭等行业的应用

工艺选择新型水玻璃自硬砂工艺,造型制芯和旧砂再生采用机械化的生产线,2000年至今,先后改造了秦伊铸造、宣化钢铁、鞍山钢铁、沈阳重型、沈阳冶金、哈尔滨电机、陕西压延、唐山钢铁、邢台轧辊、张家口煤机、新兴铸管等公司共11条生产线,年生产铸件15万t左右。生产铸件见图4,图5.

图4 8 000 t油压机上横梁

3.2 新型水玻璃CO2硬化工艺的生产应用优势

材料优势:黏结剂加入比例低至2%时,型砂抗拉强度≥1.0 MPa,型砂强度是传统CO2硬化水玻璃砂的三倍以上。

工艺优势:砂溃散性好;旧砂可再生回用;生产成本低。

该技术具有低碳环保、节能、经济、生产效率高、铸件质量好的整体优势。

图5 30万t油轮挂舵臂

3.2.1 在车钩钩体上的应用

多年来车钩钩体的砂芯一直采用CO2普通水玻璃砂工艺,射芯机射芯,钩体铸件的综合质量一般,主要的问题:1)水玻璃加入量高(5%~6%),砂流动性差,芯的一些部位紧实度差。2)芯残留强度高,落砂清理困难。3)芯存放性差,芯修补量大。4)气孔、砂眼,芯疏松处机械粘砂,铸件粗糙度差,打磨修整工作量大。

2017年采用CO2硬化新工艺进行试制,解决了目前的问题,已投入批量生产。

1)对射芯机、模具、吹气管路进行了调整,以适应新工艺的要求;

2)型砂配比(质量分数):100%内蒙角干砂+2.0%~2.2%水玻璃+10%~15%粉状增强剂;

3)吹气工艺:一次硬化吹气12 s~14 s,二次硬化吹气 20 s~30s;

4)对制芯、合箱浇注、落砂清理、修整机加、质量检验等全程跟踪,表明型砂流动性好,芯紧实度高,未见疏松部位,芯修整工作量大大减少。芯硬化时间短,无过吹现象发生,型砂强度高,存放性好,发气量小。砂残留强度低,落砂清理容易。铸件缺陷显著少于原工艺生产的铸件。车钩铸件见图6.

3.2.2 在煤机铸钢件上的应用

某厂使用VRH、CO2普通水玻璃砂、树脂自硬砂三种型砂工艺生产煤矿机械用铸件,主要的问题有:

1)水玻璃砂:水玻璃加入高,砂残留强度高,落砂清理耗时费力,是制约生产效率的瓶颈;旧砂再生一般,铸件质量一般。

2)树脂砂存在的问题:气味大,铸件裂纹、气孔、砂眼较多。铸件综合成本高。

图6 车钩铸件图

2017年采用CO2硬化新工艺进行了试制,生产了典型低合金钢铸件。表明型芯硬化快,存放性好;落砂清理容易;浇注箱内保温时,发气量小,无气味,铸件质量好于现型砂工艺。

3.2.3 在铝合金铸件上的应用

某公司使用呋喃树脂自硬砂、CO2酚醛树脂砂制造型芯生产铝合金铸件,主要的问题作业环境差,生产成本高。

2017年采用CO2硬化新工艺进行试制,解决了目前的问题,已部分代替原型砂工艺生产铸件。

1)型砂配比:100%彰武水洗砂+2.0%~2.2%水玻璃+10%~15%粉状增强剂;

2)转子混砂机混砂,一次混砂500 kg,手工造型;

3)吹气工艺:一次硬化吹气20 s,二次硬化吹气30 s;

4)浇注应用效果:型芯放置一周时间未见强度下降;混砂、造型、浇注、箱内保温、落砂中无气味;浇注、箱内保温中,发气量小;落砂、清理容易。铸件质量良好,见图7.

3.3 新型无机粘结剂温芯盒在汽车铸件上的应用

该工艺的应用优势在于:黏结剂是碱性水溶无机粘结剂,增强剂是天然矿物和无机材料的混合物,两者皆不含氮、硫、磷,无毒无味,挥发物低。混砂、硬化、浇注过程绿色环保。芯砂浇注时发气量低,可防止铸件产生气孔缺陷;模具不结巴,清理工时少;

铸件结晶速度快,晶粒细化,力学性能好,可实现批量生产,效率高。

2016年在某汽车厂采用新工艺生产汽车铸件,制作了一批气道芯(见图8,图9),浇注一批合格铸件。设备采用德国兰佩无机黏结剂制芯机。型砂配比(质量分数):100%大林水洗砂+2.2%无机粘接剂+50%粉状增强剂。模具温度100℃,吹气温度140℃,吹气时间20 s.

图8 油道芯

图9 油道岔芯

4 结 论

新型水玻璃砂成套工艺及材料具有低碳、环保、节能、经济、生产效率高、铸件质量好的优势,可以代替多种无机和有机黏结剂的型(芯)砂工艺。近几年,该工艺及材料已在一些铸钢生产企业得到成功应用,获得了铸造业的广泛认可,一些骨干铸钢生产企业将其作为技术升级的首选工艺。在装备制造业中:重型机械、矿山机械、铁路车辆、冶金机械、通用机械、煤矿机械需求大量铸钢件,而该项技术的推广方兴未艾。可以确信,随着项目的推进及更多的铸造企业应用,新型水玻璃砂成套工艺及材料,将产生更好的经济效益及社会效益。

参考文献:

[1] 水玻璃砂基础理论[M].上海:上海交通大学出版社,2000:6-7;217.

[2] 刘烨.铸造用有机与无机粘结剂优缺点对比分析[J].金属加工(热加工),2014(9):8-9.

[3] 李传栻.国内外铸造粘结剂的应用现状与发展趋势[J].机械工人(热加工),2004(3):1-4.

[4] 中国机械工程学会铸造分会.铸造行业“十三五”技术发展规划纲要[S].2016.