三氟甲磺酸催化萘烷基化研究

2018-05-07宋上飞刘青才吕升阳

宋上飞,刘青才,吕升阳

(上海纳克润滑技术有限公司,上海 201203)

随着各种机械设备的不断革新以及环境问题的日益突出,合成基础油受到了广泛的重视,包括聚α-烯烃(PAO)、烷基苯类、聚醚类、合成酯类等[1]。其中PAO由于具有良好的黏温特性、蒸发损失和氧化安定性等,因此应用广泛。再加上其原料相对低廉,来源丰富,各大跨国石油公司早已开发相关技术并逐步增加其产能[2]。然而PAO的化学组成单一,极性较小,导致其对添加剂的溶解能力较差[3]。烷基化芳烃与PAO的调合油能够提高与极性添加剂的相容性,可用于研制液压油、压缩机油和高温齿轮或轴承润滑油等。另外,烷基萘特有的大π键结构能够捕捉烃基氧化产生的自由基,因此具有良好的热氧化安定性。两者的调合油在高档内燃机油、工业齿轮油、变压器油等领域具有良好的发展前景[4-7]。上海纳克润滑技术有限公司拥有首套具有完全自主知识产权的烷基化芳烃生产装置,可生产SynNaph牌号产品,并对三氟甲磺酸催化烷基化反应进行了研究[8-9]。三氟甲磺酸作为高效烷基化催化剂,克服了传统烷基化催化剂(如三氯化铝、三氟化硼乙醚等)难分离、工艺要求高、污水量大等缺点,即使在强亲核试剂存在时,也不会游离出氟离子,具有环保易于回收等优点[10-13]。本课题使用三氟甲磺酸作催化剂对萘烷基化反应进行研究,考察催化剂用量、反应温度、萘烯比、滴加时间等条件对萘烷基化反应的影响。

1 实 验

1.1 实验原料

1-十二烯、1-癸烯,纯度大于98%,市售品,经过3A分子筛干燥后使用;萘,纯度大于98%,市售品;PAO9,纯度大于98%,运动黏度(100 ℃)为9 mm2s,市售品;三氟甲磺酸,Adamas公司出品;去离子水,实验室自制;氢氧化钙,分析纯,市售品。

1.2 实验方法

将萘和催化剂投入反应器中升温至熔化,开启搅拌,升至指定温度,开始滴加1-十二烯,在一定时间内完成滴加,并恒温反应1 h。完成反应后,加水淬灭,水洗2次。通过减压蒸馏使原料全部蒸出,最后收集产品进行测试。萘烷基化反应方程式如下:

1.2.1萘转化率取反应液淬灭后进气相色谱仪,通过归一化法进行定量分析,可计算未反应的萘含量(Zi),用下式表示:

式中:m萘为萘的投料量,g;m烯为1-十二烯的投料量,g;Ai为萘的峰面积;An为反应液总峰面积。

1.2.2单烷基化产品比例对蒸馏后产品进行气相色谱分析,通过面积归一化法计算单烷基化产品所占比例。柱温:初始温度50 ℃,初始时间2 min,升温速率15 ℃min,终止温度350 ℃,终止时间25 min。进样器温度300 ℃,检测器温度350 ℃。按照GBT 3535—1988《石油产品运动黏度测定法和动力黏度计算法》测定产品的运动黏度;按照GB 11136—1989《石油烃类溴指数测定法》测定产品的溴值。

2 结果与讨论

2.1 催化剂用量对烷基化反应的影响

在萘烯摩尔比为1∶3、反应温度为80 ℃、滴加时间为3 h、反应时间为1 h的条件下,三氟甲磺酸催化剂用量对烷基化反应的影响见表1。由表1可见:当催化剂用量(w)为0.4%时,萘的转化率为30%;随着催化剂用量(w)增加到0.8%,萘的转化率迅速增大到96%,烷基化程度提升,产品运动黏度相应增加,溴指数低于200 mgBr2(100 g);继续增大催化剂酸用量,萘的转化率始终约为96%,催化剂用量的增加不会增加烯烃的自聚,因此催化剂用量(w)为0.8%既能满足工艺要求,也是经济性的选择。

表1 三氟甲磺酸用量对烷基化反应的影响

2.2 萘烯比对烷基化反应的影响

在反应温度为80 ℃、滴加时间为3 h、反应时间为1 h、催化剂用量(w)为0.8%的条件下,萘烯比对烷基化反应的影响见表2。由表2可见:当萘烯摩尔比超过1∶2时,萘的转化率变化较小,单烷基化产品比例先减少后增加;产品的运动黏度先增大后减小,主要是因为萘最初为过量状态,烯烃的加入使其生成大量单烷基化产品,单烷基化的烷基萘更容易与烯烃反应进行烷基化反应,转化为多烷基化产物。因此,单烷基化产品比例不断减少,产品的运动黏度增加,而当烯烃过量时,由于空间位阻的原因,烯烃很难继续参与烷基化反应,进而进行自聚,使黏度下降。

表2 萘烯比对烷基化反应的影响

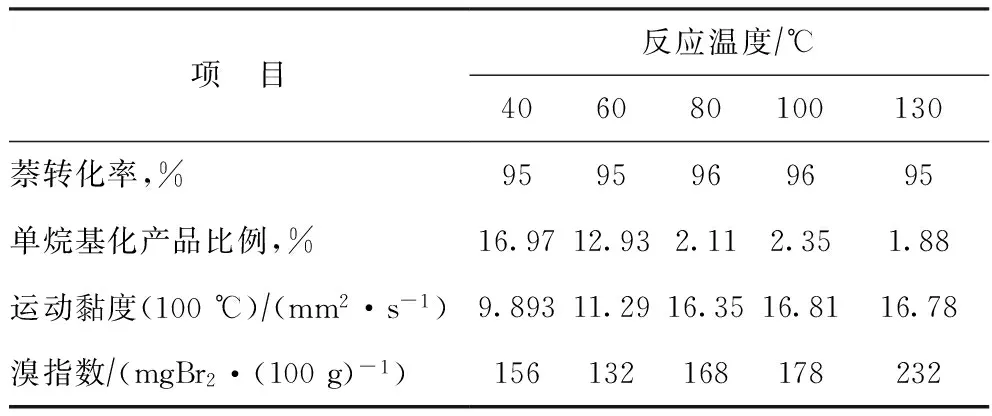

2.3 温度对烷基化反应的影响

在萘烯摩尔比为1∶3、滴加时间为3 h、反应时间为1 h、催化剂用量(w)为0.8%的条件下,反应温度对烷基化反应的影响见表3。由表3可见:随着反应温度的升高,烷基萘产品的黏度明显增加;当温度超过80 ℃后单烷基化产品所占比例较小,产品黏度变化也不大,即温度升高有助于多烷基化反应,而温度低时则存在较多的单烷基化萘;当反应温度低于80 ℃时,多烷基化反应中位阻效应起主要作用,使剩余较多的1-十二烯烃不能继续进行多烷基化反应。温度升高,反应速度增加并一定程度上克服位阻效应,使剩余烯烃继续参与反应,使多烷基化产物占比增加。其中反应温度和萘烯比两个因素对自聚副反应有很大影响。相比烷基化反应,聚合反应需要的活化能较高,降低反应温度有助于避免自聚副反应的增加;另外,反应开始时萘环上的取代基增加有助于活化萘环,然而当烯烃过量时,反应后段萘环上较多的取代基会增加空间位阻,多余的烯烃会增加聚合反应。

表3 温度对烷基化反应的影响

2.4 滴加时间对烷基化反应的影响

在萘烯摩尔比为1∶3、反应温度为80 ℃、反应时间为1 h、催化剂用量(w)为0.8%的条件下,滴加时间对烷基化反应的影响见表4。从表4可以看出:随着滴加时间的延长,单烷基化产品比例与产品黏度变化均较小,即滴加时间对产品黏度及单烷基化产品比例的影响很小,因此很难通过滴加时间来调节产品的黏度;其次,不同滴加时间对产品溴指数影响不大。说明萘烯摩尔比大于1∶3时,萘相对过量,烷基化反应速率大于1-十二烯的自聚速率。

表4 滴加时间对烷基化反应的影响

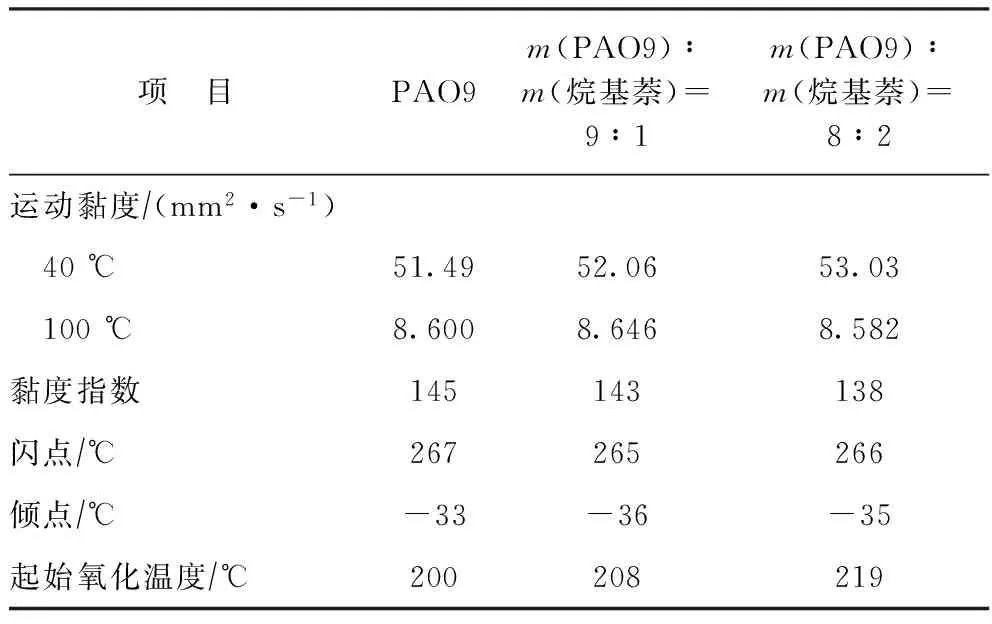

3 产品烷基萘性质

润滑油基础油的热氧化安定性对润滑油的使用寿命具有直接决定作用[14]。对加入不同比例烷基萘的PAO9调合油进行热氧化安定性测试。氧气压力为3 MPa,试样质量1 mg,起始温度为40 ℃,以10 ℃min升温速率升至350 ℃。程序升温-热流曲线水平切线与热流增加曲线切线交点的横坐标即为起始氧化温度。m(PAO9)∶m(烷基萘)为9∶1和8∶2的混合基础油的理化性质见表5。从表5可以看出,随着PAO9中烷基萘的比例增加,混合基础油的起始氧化温度增大,其它理化性质变化不大。说明在聚α-烯烃中加入一定比例烷基萘产品有助于提高其抗氧化安定性能。

表5 产品烷基萘的主要理化性质

4 结 论

(1)三氟甲磺酸催化萘烷基化反应,在萘烯摩尔比为1∶3、反应温度为80 ℃、滴加时间为3 h、反应时间为1 h、催化剂用量(w)为0.8%的条件下,烷基萘产品的运动黏度(100 ℃)为16.35 mm2s,烷基化反应转化率为96%,产品溴指数为168 mgBr2(100 g)。

(2)对加入不同比例烷基萘的PAO9调合油进行热氧化安定性测试的结果表明,随着PAO9中烷基萘的比例增加,混合基础油的起始氧化温度增大,其它理化性质变化不大。说明在聚α-烯烃中加入一定比例烷基萘产品有助于提高其抗氧化安定性能。

[1] Yoshida T,Watanabe H.Synthetie oils:The United States,US4714794[P].1987-12-22

[2] 刘中文,洪显忠,刘青才,等.以连续方式制备聚α-烯烃的方法.中国:ZL201410381684.4[P].2015-12-30

[3] 简敏,李欣欣,曹发海,等.烷基萘的应用与制备工艺研究[J].化工生产与技术,2013,10(2):14-17

[4] 杨士钊,刘笃祥,王继才,等.一种高性能烷基萘合成基础油[J].化工中间体,2009,5(7):66-70.

[5] 杨士钊,胡建强,郭力,等.高性能烷基萘基础油[J].合成润滑材料,2012,39(1):24-26

[6] 吾满江·艾力,汪廷贵,蔡国星,等.一种烷基萘型润滑基础油的制备方法:中国,ZL102965175[P].2013-03-13

[7] 柳影,赵勤,王晓波,等.长链烷基萘的合成及润滑性能研究[J].润滑与密封,2011,36(12):23-25

[8] 刘中文.中高黏度合成烃基础油的性能及应用[J].石油商技,2008,26(5):44-45

[9] 洪显忠,刘中文,宋上飞.1-十二烯聚合制备中低黏度合成油的研究[J].石油炼制与化工,2016,47(11):94-97

[10] Howells R D,Cown J D M.Trifluoromethanesulfonic acid and derivatives[J].Chemical Reviews,2002,77(1):69-70

[11] 金树余,丁洪生,赵春明,等.三氟甲磺酸催化1-己烯齐聚反应的研究[J].工业催化,2012,20(2):41-42

[12] 刘康,陈越,王学军,等.有机合成中的三氟甲磺酸金属盐催化剂[J].有机氟工业,2012(3):58-61

[13] Fillion E,Fishlock D.Scandiumtriflate catalyzed intramolecular Friedel-Crafts with Meldrums acids:Insight into the mechanism[J].Tetrahedron,2009,65(33):6682-6695

[14] 王庆瑞,叶锋,崔晓莹,等.碳酸二异十六酯基础油的制备及其润滑性能研究[J].润滑与密封,2016,41(11):55-59