DCC汽油加氢生产芳烃抽提原料技术(NHTDC)的开发及应用

2018-05-07李宏恩张登前宋启凤

李宏恩,张登前,宋启凤,刘 锋

(1.中海石油宁波大榭石化有限公司,浙江 宁波 315812;2.中国石化石油化工科学研究院)

芳烃作为石油化工产品最重要的基础原料之一,广泛应用于化工、农业、医药等领域。随着经济的发展,世界上对芳烃产品的需求量不断增长,尤其对苯和二甲苯的需求增长更快。长期以来,我国芳烃产品的产量一直不能满足需求,大部分依赖进口[1]。目前,芳烃的主要来源是通过对催化重整汽油和乙烯装置副产的裂解汽油进行抽提分离得到。因此,拓宽芳烃抽提原料来源,对提高我国芳烃市场自主供应能力、降低对国外市场的依赖程度具有重要意义。

催化裂解(DCC)工艺是我国在传统的流化催化裂化工艺技术的基础上发展起来的由重质原料油多产丙烯的催化裂化技术。通过对DCC装置工艺条件的调整,DCC汽油芳烃含量高,可以作为生产芳烃的原料。但是芳烃产品对硫、氮等杂质限制非常严格,通常要求产品中硫质量分数小于1 μgg,氮质量分数小于1 μgg,溴值小于0.5 gBr2(100 g)。抽提过程无法脱除硫、氮等杂质,因此,DCC汽油在进行芳烃抽提之前,需要脱除其中的硫、氮等杂质并要使烯烃饱和。

加氢精制是脱除硫、氮等杂质及烯烃饱和的有效手段。DCC汽油中含有一定量的二烯烃,二烯烃在较高的反应温度下极易缩合生焦,在工业应用中易造成加热炉炉管结焦和反应器压降增加过快,大大缩短工业装置的连续运行周期。因此,以生产芳烃抽提原料为目的的DCC汽油加氢精制工艺需要解决2个关键问题:一是催化剂要在较高的脱硫、脱氮、烯烃饱和活性下具有较低的芳烃饱和活性,二是工艺过程要能有效抑制加热炉炉管结焦和反应器顶部催化剂的结焦,保证装置长周期稳定运行。针对以上问题,中国石化石油化工科学研究院(石科院)开发了DCC汽油加氢精制专利技术(简称NHTDC)。本文主要介绍这一技术的研究开发及工业应用效果。

1 NHTDC技术工艺路线的确立

表1列出了DCC汽油的主要性质,为了说明DCC汽油性质的特殊性,同时列出了FCC汽油和蒸汽裂解(SCR)汽油典型性质。从表1可以看出:DCC汽油芳烃质量分数高达75%,采用加氢的方法将DCC汽油中硫、氮等杂质脱除后,可以作为芳烃抽提原料;DCC汽油中含有一定量的二烯烃,其含量介于FCC汽油和SCR汽油之间。在加氢过程中,含有二烯烃等多元烯烃的组分,在热的作用下易于产生自由基,并引发烯烃分子间的热缩聚反应[2]。热缩聚反应发生在非催化区,属自由基反应,且自由基初始浓度与二烯烃的含量成正比。热缩聚反应的结果是生成难于被加氢分解的胶质等物质,进而生焦。

表1 不同二次加工汽油性质对比

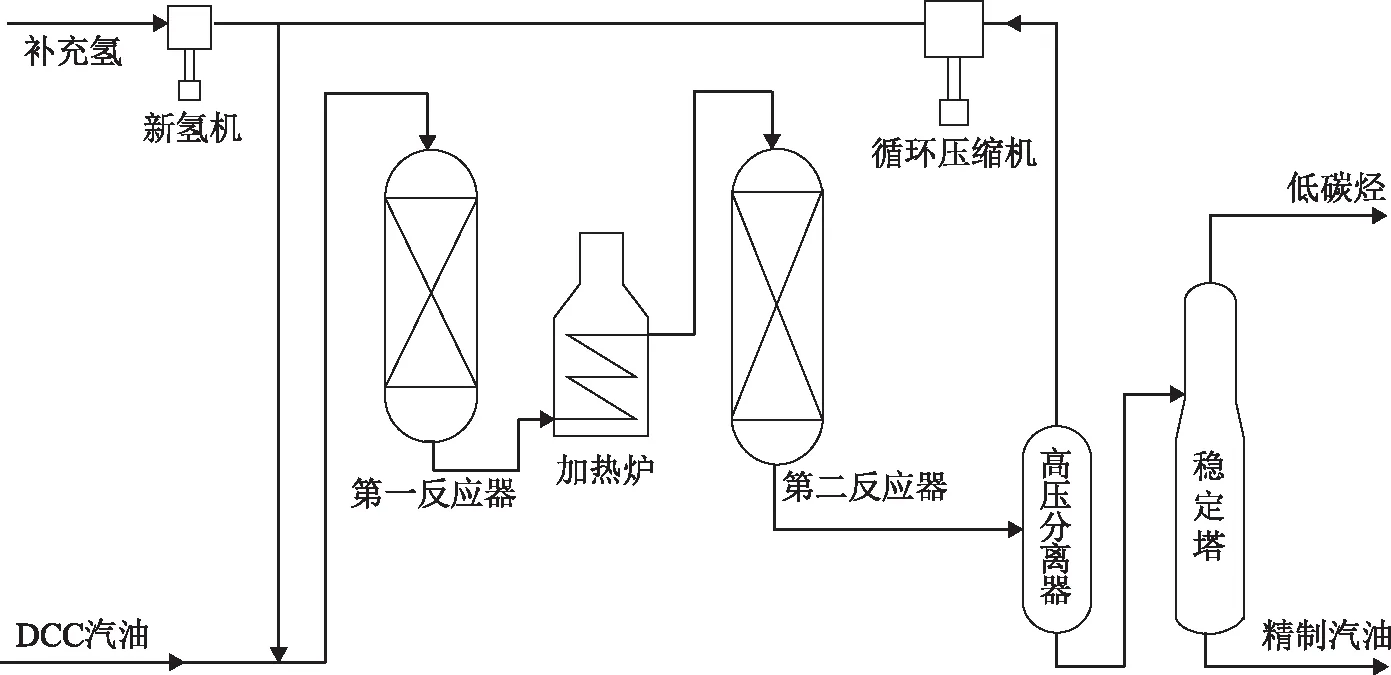

对于DCC汽油加氢工业装置,如果DCC汽油直接进入高温区,加热炉炉管及反应器顶部极易结焦,使加热炉及反应器压降增加过快[3],严重时系统压降过大,装置被迫停工,缩短了装置运转周期。为了避免二烯烃进入高温反应区,必须在较低的温度下将二烯烃脱除。根据此思路,开发了DCC汽油加氢生产芳烃抽提原料技术(NHTDC),该技术采用2个反应器串联流程,第一个反应器在加热炉前,级配装填不同规格的保护剂,在较低的温度下脱除二烯烃;第二个反应器在加热炉后,通过装填合适的精制剂,在一定温度下脱硫、脱氮、烯烃饱和。采用该流程的优点是原料油在经过加热炉和反应器之前已经将二烯烃脱除,可以有效地减少加热炉管和反应器顶部结焦,延长装置的操作周期。该技术流程如图1所示。

图1 DCC汽油加氢装置流程示意

2 NHTDC技术中试研究

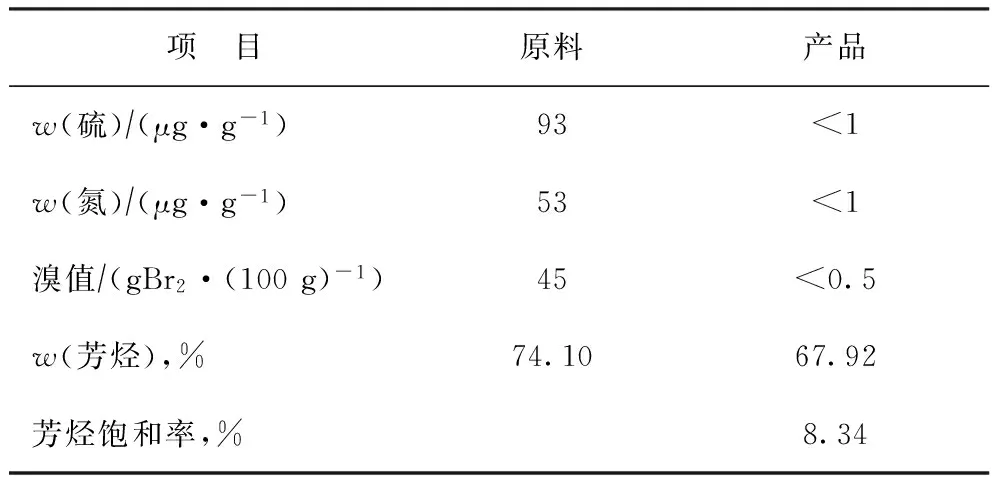

采用NHTDC技术对DCC汽油加氢精制生产芳烃抽提原料进行中试研究。以DCC汽油为原料,采用NHTDC技术生产芳烃抽提原料的试验结果见表2。由表2可见:对于溴值高达45 gBr2(100 g)的DCC汽油,NHTDC技术加氢精制后,产品硫、氮质量分数均小于1 μgg,溴值小于0.5 gBr2(100 g),满足芳烃抽提进料要求,且加氢产品芳烃含量高达67.92%,芳烃饱和率仅为8.34%,是很好的芳烃抽提原料。

表2 以DCC汽油为原料生产芳烃抽提原料的中试结果

3 NHTDC技术的工业应用

3.1 工业装置简介

中海石油宁波大榭石化有限公司(以下简称大榭石化)0.6 Mta DCC汽油加氢装置设计采用石科院开发的NHTDC技术。该装置所加工的原料为来自2.2 Mta催化裂解装置的裂解石脑油。裂解石脑油全馏分加氢精制后,在分馏部分分离为C5-馏分、C6~C8馏分和C9+馏分。其中C5-馏分送至2.1 Mta原料加氢处理装置,完成此馏分的脱硫及脱轻组分;C6~C8馏分作为芳烃抽提装置原料;C9+馏分作为汽油调合组分。该装置于2016年4月进入开工阶段,6月14日装置处理全部DCC汽油,产品硫、氮质量分数均小于1 μgg,满足芳烃抽提进料要求。

3.2 装置标定

大榭石化NHTDC装置开工成功后,于2016年9月对该装置进行标定,结果见表3。从表3可以看出,以烯烃体积分数为19.4%、硫质量分数为149 μgg的DCC汽油为原料,采用NHTDC技术处理后,所得到的C6~C8馏分段产品硫、氮质量分数均小于1 μgg,溴值小于0.5 gBr2(100 g),满足后续芳烃抽提装置进料要求,NHTDC技术具有较好的脱硫及脱氮活性,完全可以用于生产合格的芳烃抽提原料。

表3 原料及产品的主要性质

3.3 装置生产运转情况

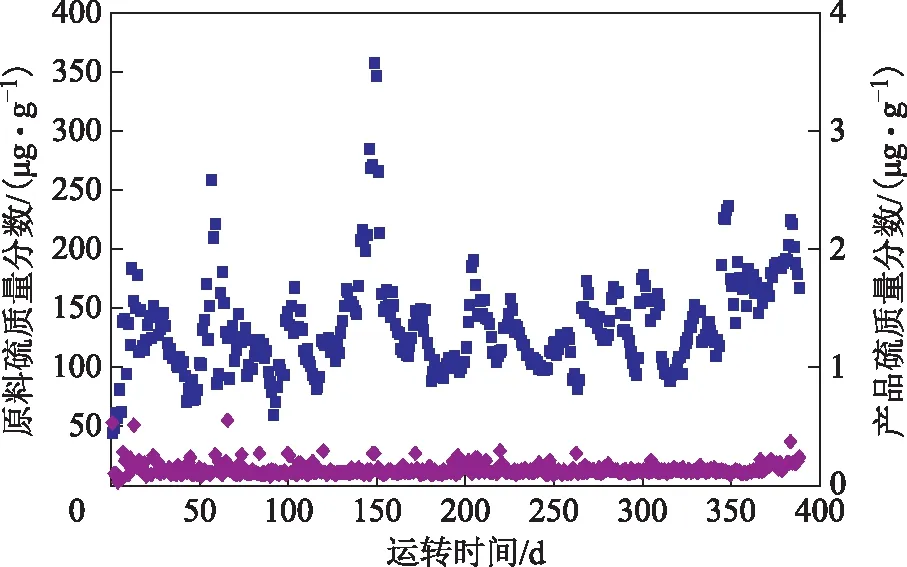

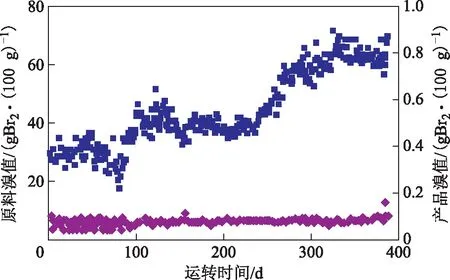

大榭石化NHTDC装置自2016年6月开工,已连续运转超过1年。原料及C6~C8馏分段产品实际硫、氮含量及溴价随运转时间的变化情况见图2~图4。由图2~图4可见,在原料硫质量分数50 ~350 μgg、氮质量分数19 ~69 μgg、溴值20~71 gBr2(100 g)的变化范围内,产品质量保持稳定,所得C6~C8馏分段产品硫、氮质量分数基本维持在0.5 μgg以下,溴值小于0.2 gBr2(100 g)。从该装置的生产运行情况来看,采用NHTDC技术完全可以为芳烃抽提装置提供合格的进料,为生产芳烃拓宽了原料来源。

图2 装置运转期间原料及产品硫含量

图3 装置运转期间原料及产品氮含量

图4 装置运转期间原料及产品溴价随运转时间的变化

装置运转初期及运转1年后第一反应器和第二反应器的压降变化情况见表4。由表4可见,装置运转超过1年后,2个反应器压降变化很小,表明NHTDC技术工艺流程合理,可以满足装置长周期稳定运转的要求。

表4 反应器压降随运转时间的变化 kPa

4 结 论

(1)中型试验结果表明,采用NHTDC技术可以将DCC汽油中硫、氮质量分数降低至小于1 μgg,溴值小于0.5 gBr2(100 g),满足芳烃抽提装置对原料的要求。

(2)工业应用结果表明,以硫质量分数为50~350 μgg、氮质量分数为19~69 μgg、溴值为20~71 gBr2(100 g)的DCC汽油为原料,可以生产出硫、氮质量分数小于1 μgg、溴值小于0.5 gBr2(100 g)的满足芳烃抽提装置进料要求的产品。表明NHTDC技术具有较好的脱硫、脱氮以及烯烃饱和活性,可以满足生产芳烃抽提原料的需要。

(3)装置运转超过1年,2个反应器压降变化很小,说明NHTDC工艺流程设计合理,可以满足装置长周期稳定运转的要求。

[1] 郑宝山,张东明,李宇静.我国石化行业分析——炼油、乙烯、芳烃现状和展望[J].化学工业,2013,31(5):8-16

[2] 余存烨.简述烯烃设备焦垢的形成与清洗[J].化学清洗,1996,13(3):12-16

[3] 李志国.影响汽油加氢装置运转周期的因素分析及对策[J].炼油与化工,2002,13(2):27-31