三维扫描技术在汽车发动机装配线的应用

2018-05-07马万里韦淇山

马万里,莫 燕,韦淇山

(上汽通用五菱股份有限公司,广西 柳州545000)

智能制造实现了人、设备和系统智能互联,并高度融合了先进的人工智能技术,制造技术以及信息交互技术。目前,发动机装配线主流应用智能方式为CCD相机拍照、激光扫描等防错技术,但其只能针对二维平面的检测,无法反映出其三维状态,探测度较低。

三维扫描技术属于视觉技术应用范畴,曾用于建筑物测量及逆向工程设计等,具有应用范围广、扫描精确度高、扫描速度快等优点。但近年来,随着科学技术的飞快进步,推动了三维数字数字化技术的逐步成熟,三维数字化信息的获取与处理技术以各种不同的风貌与特色进入到各个不同领域之中[1]。三维扫描仪是通过扫描获取检测物体的立体彩色信息,然后将其转化为三维数字模型,再经计算机直接处理的仪器。因为三维扫描仪提取的图像信息具有很高的使用柔性,其较高的精确性能够避免制造过程中缺陷的产生,所以发动机装配线中常规的人工视觉可以被取代,同时能够节约人力成本。本文基于三维扫描技术的原理及成功应用案例的介绍,发掘三维扫描优势,进一步提升汽车发动机技术和制造质量。

1 三维扫描仪的构成及其原理

1.1 三维扫描仪简介

三维扫描仪(3D scanner)是一种使用三维扫描技术的新型设备,具有扫描精度高、扫描速度快等优点,并且能够根据实际需求来调整测量范围,不管是小到一颗螺丝的检测还是大到整车的检测,都可以完美地胜任。三维扫描仪通过扫描现实中存在物体的表面特征与外观数据后,在电脑中生成三维模型,然后利用生成的三维模式与之前导入电脑中的三维模型进行对比,可以实现零件的自动检测功能。此外,电脑中生成的模型还可以应用于逆向工程、刑事鉴定以及游戏素材的创作等方面。

1.2 三维扫描仪结构

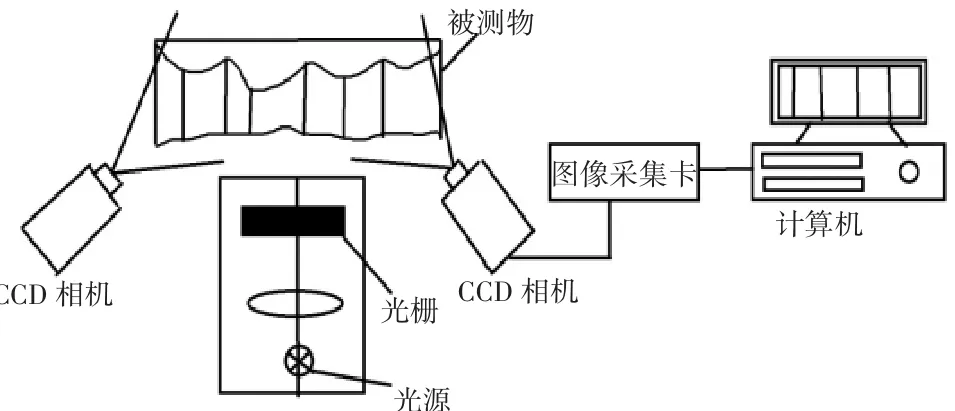

三维扫描仪主要分为接触式和非接触式两种类型。本文主要介绍非接触式三维扫描仪。非接触式三维扫描仪相较于接触式三维扫描仪在工业检测中具备更高柔性的优势,因为其在检测过程中不需要接触零件表面,能够有效地避免对零件造成损伤。其中非接触式三维扫描仪中的拍照式扫描仪最为常用,其主要是由两个工业级的CCD相机、投影光栅、图像采集卡和计算机组成,如图1所示。测量时光栅投影装置投影数幅特定编码的结构光到待测物体上,成一定夹角的两个摄像头同步采得相应图象,然后对图象进行解码和相位计算,并利用匹配技术、三角形测量原理,解算出两个摄像机公共视区内像素点的三维坐标[2]。

图1 拍照式三维扫描仪结构图

2 三维扫描仪在发动机装配线上的应用

现代化的汽车发动机装配线中,零件的检测大多数都来源目视检查和CCD相机检测。由于目视检查受人的主观因素控制,对检测的效果有很大的影响,在大批量的生产过程中,不能充分保证稳定的生产能力和产品合格率,这在质量体系工具下的潜在失效模式及后果分析(PEFMA)中具有很高的风险系数,几乎是无效的手段,而CCD相机的检测只能检测一个二维平面,不能充分反映零件的状态,容易造成误判。

三维扫描仪是一种通过扫描来直接获取信息的全新方式,能够将扫描到的物体的三维信息转化成数字信号,以便计算机可以直接对其进行处理,并且通过三维扫描仪的非接触测量,获取物体信息的用时短,精度高。对于发动机装配线装配完成的部件,三维扫描仪可以对其整体进行扫描,然后再和预设在计算机图像软件中的标准三维图像进行自动对比,全方位判断装配是否合格。如果装配好的部件与标准不一致,则设备发出报警信号或HMI面板显示不合格,托盘会以不合格的结果释放,而且当托盘进入到下个工位时,工作人员不会对其施加任何动作,挡停会对其自动放行直至返修工位,待返修人员对其返修完成后重新上线检测合格后,才可进行下一步装配操作,有效地保证了装配质量。例如可以应用于装配线上活塞销卡环的检测,活塞类型的检测,以及缸盖垫片的存在性的检测等等。

尽管三维扫描仪在原理和功能上已经可以完全取代目视检查和CCD相机的条件,但是由于其高昂的出售价格,使其不能完全投入到发动机装配线中,只能用于一些关键工位的检测。

2.1 发动机活塞销卡环检测的三维扫描技术应用介绍

在汽车发动机运行过程中,发动机的燃烧室通过燃烧机油产生大量的高温高压气体作用于活塞顶部,接着通过活塞销孔向连杆传输力矩,这是发动机动力传输的起始阶段[3]。为了避免在发动机运行过程中活塞销发生窜动,在活塞连杆分装的过程中,需首先将活塞销装入活塞孔,然后再把活塞销卡环装在锁环槽内。传统的活塞装配防错方法是使用接触式测量或二维拍照检测,由于活塞装配工艺的复杂性以及变化无常的装配环境使得这些传统方法不能完全识别所有的装配错误。

2.1.1 活塞销卡环的装配技术要求

(1)生产线的装配标准

活塞销卡环安装时,将活塞销卡环压装进活塞头部的凹槽中,并保证活塞环的开口不能对准两个两个活塞销缺口,且活塞销卡环的缺口方向处在圆弧位置,如图2所示。

图2 活塞销卡环装配

(2)活塞销卡环装配失效存在的质量风险

如果活塞销卡环漏装、错装或者安装方向不正确,发动机活塞在运行过程中,活塞销会因卡环脱落而窜出,导致缸体损坏,对发动机的性能和寿命造成直接影响。

2.1.2 活塞销卡环检测工艺方法

活塞销卡环检测主要有人工目视检查、探针接触式测量以及三维扫描仪检测三种方法。

人工目视检查与探针接触式测量和三维扫描仪检测相比,其可靠性与稳定性存在巨大的不足。人工目视检查仅能凭视觉判断活塞销卡环的装配状态,如卡环是否错装、漏装,安装方向是否正确,受人为影响因素过大,无法保证100%将制造缺陷控制在制造环节中。

探针接触式测量是在活塞销卡环安装完成后进行,工艺上是先将安装好活塞销卡环的活塞连杆定位,探针伸出接触活塞销卡环,通过探针的行程来辨别卡环是否安装到位,如图3所示。虽然探针接触式测量摆脱了人为因素的影响,但是由于探针头易磨损,探针安装不到位的原因会造成测量误差,导致无法准确检测活塞销卡环是否装配到位。同时,当发动机切换不同机型生产时,需要更换不同种类的探针进行测量,会影响到生产节拍。

图3 探针式卡环安装位置检测

传统的活塞装配防错方法是使用接触式传感器测量或二维拍照检测,由于活塞装配工艺的复杂性以及变化无常的装配环境使得这些传统方法不能完全识别所有的装配错误,依靠人工目视化辅助识别,防错识别率低于90%.据制造质量记录,在多重目视防错辅助下,卡簧装配缺陷仍导致每月两起整车发动机故障。装配工艺工程师不得不转向三维扫描技术寻找一种100%可靠的解决方案,完全避免活塞卡簧装配缺陷。

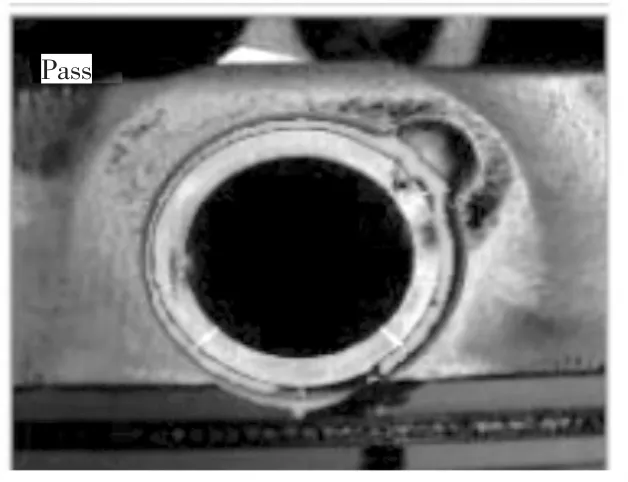

三维扫描仪对活塞进行的检测时,活塞连杆托盘经挡停停止,顶升机构顶起托盘定位,三维扫描仪向活塞卡簧安装处投射光线,两台CCD相机同步对卡簧安装处拍照,采取图像后由图像采集卡对其处理,内置计算机计算出三维视图后与标准安装视图进行对比,能够可靠地检测出活塞装配过程中卡簧漏装、卡簧安装不到位、卡簧装配方向错误等各种失效模式,其检测工位示意如图4所示。采取新型三维扫描仪对活塞卡簧安装检测后,据制造质量记录,六个月内卡簧装配缺陷导致整车发动机故障的问题共零起,有效地解决了活塞卡簧装配问题,降低了制造质量缺陷,检测效果如图5所示。

图4 三维扫描仪检测工位示意

图5 活塞销卡环检测效果示意

2.2 三维扫描技术在发动机装配技术的潜在应用

2.2.1 气门锁夹检测应用

若气门锁夹装配失效,会导致许多质量问题,如气门锁夹混装、漏装会引起气门松脱,发动机漏气;气门锁夹安装不到位引起发动机气门卡死等故障。

发动机装配线目前检测气门锁夹装配的方式主要有目视检查和气门拍打两种。

目视检查主要是依靠个人视觉检测气门锁夹装配完成效果,只有出现气门锁夹漏装、锁夹明显未安装到位等故障,才可能检测出,可靠性较低。

气门拍打是一种模拟发动机运行时,气门运行的状态。在气门锁夹压装完成后,通过设备自动拍打气门,使其不间断地做上、下运动。若在气门拍门的过程,锁夹蹦出安装位置或掉落在缸盖中,则表明其未压装到位。该方法虽然相较于目视检查检测出气门锁夹装配效果可靠性高,但必须在设备拍打后增加人工检测,气门拍打设备本身并不能判断出锁夹的装配效果。

三维扫描仪是应用三维扫描技术实现在线全自动检测气门锁夹安装状态的方法,通过对缸盖进/排气侧气门、气门锁夹和弹簧座等相关零件进行扫描,然后再和预设在计算机图像软件中的标准三维图像进行详细的误差统计,从而判断气门锁夹的装配效果。三维扫描仪的检测方式不仅能够减少人力成本,还能排查出气门锁夹漏装、混装,安装不到位等一系列问题,保证了装配质量,避免了制造环节中的缺陷。检测结果如图6所示。

图6 三维扫描仪检测气门锁夹

2.2.2 涂胶轨迹检测应用

发动机在线涂胶时,涂胶要均匀、连续,不得有断胶,胶线涂在螺栓孔内侧且避开螺栓孔位置,针对不同的发动机,胶宽有不同的要求,若发动机涂胶失效,将会出现一系列的质量问题,如密封胶漏涂、涂胶不均匀连接和涂胶过少、过多,都会引起发动机的机油泄露,进而导致连杆轴瓦抱死,对发动机会造成极大的损坏。

涂胶检测目前主要是采用CCD相机拍照检测方式。在涂胶机涂胶完成后,CCD相机对涂胶轨迹进行拍照检测,但是因为相机拍照成像为一个二维平面,所以并不能检测出胶条的高度,并且当存在黑胶黑底的情形时,CCD相机无法通过色差对涂胶质量检测。

三维扫描仪作为一种新型检测技术,可以对胶宽、胶高、胶体位置以及横截面积进行测量,并且不是通过比较粘合剂同底材的颜色差异来进行分析,而是使用三维成像原理来完成涂胶过程中全方位的测量与检测,当黑胶黑底的情形时,依旧可以准确地检测出涂胶质量。检测结果会出现在显示屏上,如图7所示。

图7 三维扫描仪涂胶检测示意

3 结束语

本文通过结合三维扫描仪的结构及其原理,论述了三维扫描技术在发动机装配线上检测活塞销卡环的运用以及在气门锁夹安装检测、涂胶轨迹检测方面的潜在应用。作为发动机装配线的检测工具,其具有鲜明的优势:

(1)检测时不会接触到零件表面,可以有效地防止对零件造成划痕、碰伤等;

(2)可满足生产现场不同的节拍时间;

(3)全三维可视化及三维可追溯数据;

(4)生产线上不同型号零件切换灵活;

(5)可定制检测报告;

(6)三维扫描仪为集成的一个黑夹子,维护成本低;

(7)无噪音;无污染;

(8)占地面积小。

三维扫描技术作为一种新型汽车发动机装配检测技术,因为其特殊的三维立体图像呈现,可以使工作人员更加清晰、客观地分辨出零件的装配是否合格以及不合格所存在的地方,极大地提高了发动机装配线的生产效率,保证了装配质量。

参考文献:

[1]唐景全.建筑物测量中三维激光扫描技术的应用分析[J].中国高新技术企业,2017(5):1.

[2]李光辉,应用新型三维扫描技术建立单侧唇裂修复术评价方法的研究[D].西安:第四军医大学,2010.

[3]周中雨.工业相机在发动机装配线的应用分析[J].Equip ment Manufacturing Technology,2015(6):146-148.