基于CAE模拟的塑料结构件失效分析及其优化设计

2018-05-04曹亮

曹 亮

(神龙汽车有限公司技术中心,武汉 430056)

0 前言

近年来,伴随着汽车工业在中国的迅猛发展,聚合物材料的改性技术和加工技术也得到了快速发展,使聚合物及其复合材料在汽车上的应用领域不断扩大[1],从传统的外观件、非结构件延伸到了功能件、结构件。但采用聚合物材料制作功能件、结构件时,经常容易发生功能失效的情况,尤其是作为运动结构件时,其疲劳寿命、力学性能衰减和磨损速率等都变得难以预测。

本文研究的对象是某车型的前围格栅支架,由于在开发过程中,采用聚合物材料替代钣金材料,随着车辆使用时间的增加,塑料支架会产生松垮下塌,从而导致前围格栅从前挡风玻璃上脱落下来,产生了较大的间隙(如图1所示),带来诸多不利影响。

图1 格栅装饰件脱落示意图Fig.1 The dropped-down grill decoration

1 问题描述

根据售后的反馈,某车型的前围格栅,在新车使用1年后,会从前挡风玻璃上脱落下来,打开发动机盖检查发现,前围格栅下部的塑料支架出现了松垮下塌的现象(如图2所示)。

图2 塑料支架的松垮下塌示意图Fig.2 The loosed and fell-down plastic support

2 失效的理论分析

(a)关闭前 (b)关闭后图3 发动机盖关闭前后Y0截面图Fig.3 Y0 section before and after theclose of the engine cover

前围格栅在发动机盖关闭之前,先安装在车身钣金上,然后与前挡风玻璃卡接良好,如图3(a)所示。发动机盖关闭后,前围格栅上的橡胶密封泡管受发动机盖内板的压缩而发生形变,将产生的静压力传递给格栅装饰板和其下部的塑料支架,如图3(b)所示。车辆行驶时,塑料支架会受振动疲劳的损伤,车辆静止时,又承受蠕变损伤[2],随着使用时间的延长,在振动疲劳和蠕变的双重损伤作用下,塑料支架产生了松垮下塌,使得通风盖板缺少足够支撑而从前风挡玻璃上脱落下来。

3 失效模式的理论验证

振动疲劳和蠕变是2种不同形式的损伤失效模式:振动疲劳是随着施加的恒定动态载荷的循环次数增加而发生断裂损伤;蠕变则是随着施加恒定静态载荷的时间延长而导致形变增加[3]。研究振动疲劳和蠕变的失效,首先要确定施加载荷的大小。

3.1 施加载荷的求解

如图4所示,橡胶密封泡管工作时的理论压合高度(H)为16 mm,本文通过对橡胶密封泡管的分段压力测试来推算橡胶密封泡管在实车工况下产生的静压力,从而得到施加载荷。

图4 橡胶密封泡管静态自由状态断面示意图Fig.4 Static section of foamed rubberpipes seal free of load

测试方法:取6组橡胶密封泡管,长度为100、200 mm各3组,按照图5、图6的方式分别在万能(弯曲)试验机(型号为CMT4204)进行压缩力测试,压力测试点分别为H-2,H,H+2,测试数值记录如表1示。

根据表1测试的数据推算得知,实车中总长为1 400 mm的橡胶密封泡管,工作时产生的静压力预计会达到140 N(过压179 N/欠压89 N)。因此,推算得知塑料支架承受的施加载荷约为140 N。

图5 橡胶密封泡管压缩测试设备图Fig.5 Compression testing equipment forformed rubber seal pipes

图6 压缩测试状态与装置图Fig.6 Compression test and its tools

N

3.2 施加载荷的CAE仿真模拟分析

采用HW11.0/ABAQUS/RADIOSS等软件对塑料支架进行CAE仿真网格建模(如图7所示),施加载荷的区域定义为中间300 mm范围内,施加载荷(F)为140 N,仿真模拟塑料支架受静压时的变形以及静刚度值。

图7 塑料支架网格模型及加载示意图Fig.7 The mesh model of the plastic support and its load case

由图8的CAE仿真结果可知:塑料支架受F=140 N的静压载荷时,将产生10.82 mm的下陷变形(压强为9 776 MPa),其静刚度值为9.246 N/mm。

图8 载荷施加后的仿真结果Fig.8 Simulation results of the plastic support with load load

由此可见,塑料支架的变形较大,且该塑料支架的静刚度不足,不能为橡胶泡管提供良好的支撑。发动机盖关闭时,塑料支架会发生较大的下陷变形。对复合材料的结构件而言,在受疲劳载荷作用时,其刚度衰减可以看作是使用寿命的损伤参量[4]。因此,静刚度较差的塑料支架,会在短时间内完成其静刚度的衰减周期,而发生永久性的松垮下塌。

4 塑料支架的优化改进

对塑料支架的改进设计,首要是提高静刚度,只有静刚度提升,才能改善抗蠕变性能和耐疲劳振动性能。

4.1 结构型式上的优化改进

(1)截面设计的改进。对塑料支架,在其截面的高度和宽度上,分别进行不同程度的增加(如图9所示),同时调整了橡胶泡管的载荷承载方向(z正向)。

图9 截面设计改进示意图Fig.9 Improved design of the section

(2)宏观设计改进。采用圆拱形设计(如图10所示),将塑料支架设计成z向上圆拱形的支撑[设计完成的圆拱型半径(R)约为3 000 mm],提高支撑强度。

图10 圆拱形设计改进示意图Fig.10 Design improvement by circular arches

4.2 材料的优化改进

基于文中塑料结构件承受的载荷情况,发动机盖关闭的瞬间要承受冲击载荷,关闭后要承受长期载荷,在车辆行驶和静止时还要承受振动和静压的循环载荷,发动机的热源辐射,还使它承受温度负荷。

因此,对该塑料支架进行材料选型时,需要考虑材料的拉伸强度、拉伸模量、弯曲强度、弯曲模量、热变形温度、蠕变模量及衰减等。

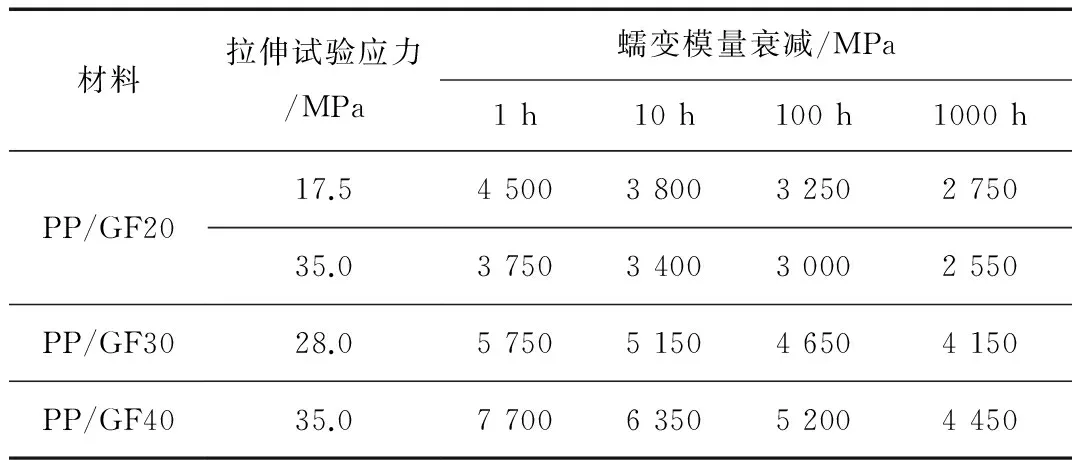

根据和材料厂商的沟通,决定采用聚丙烯/40 %玻璃纤维(PP/GF40来)替代原有的PP/GF20材料,使得改进件在表2、表3所示参数上获得优势。

表2 材料的力学性能对比Tab.2 Comparison of mechanical properties of the material

表3 材料的蠕变模量衰减对比Tab.3 Comparison of the creep modulusattenuation of the material

5 优化改进方案的CAE模拟验证

5.1 材料优化改进的提升效果

图11 材料替换后的仿真分析结果Fig.11 Simulation results after the material is replaced

对原塑料结构件支架,采用PP/GF40材料替代原来的PP/GF20,参照4.2的方法进行CAE有限元仿真模拟分析(如图11所示),结果显示:仅采用材料替换的方法,可以使原设计塑料支架的静刚度提升5.5 %,由9.246 N/mm提高至9.753 N/mm,下陷变形值(ΔS)由10.82 mm降低至10.253 mm。

5.2 材料替换配合设计改进的提升效果

在实施材料替换后,再对塑料支架进行结构设计改进,并将改进后的塑料支架的三维(3D)产品数据,参照4.2的方法进行CAE有限元仿真模拟分析(如图12所示),结果显示:综合改进后的塑料支架下陷变形值ΔS由10.82 mm降低至2.22 mm,静刚度由9.246 N/mm提高至38.94 N/mm。

图12 塑料支架改进后的仿真分析结果Fig.12 Simulation results after the plasticsupport is improved

6 改进件的实物验证:振动疲劳耐久试验

将改进前和改进后的塑料支架各2个,按照装车的状态安装在试验台架上(如图13所示),用作动器对其施加载荷,作用点在塑料支架中间宽300 mm的区域上,F=140 N(压力值为最大载荷的2倍时,方向沿车身的z-轴;压力值为最大载荷的0.5倍时,方向沿车身的z+轴),试验频率(f)为0.75 Hz,设定试验终止的疲劳寿命为15×104次。评价方法:试验结束后,塑料支架的ΔS≤3 mm,且没有出现裂缝或破损。

图13 塑料支架的振动疲劳耐久试验Fig.13 Vibration fatigue endurance testof the plastic support

试验结果为:(1)改进前的塑料支架(2件)分别在21 543、32 649次时发生断裂(如图14所示);(2)改进后的塑料支架(2件)在试验终止疲劳寿命15×104次时,没有发现裂缝或破损(如图15所示),ΔS值分别为2.54、2.68 mm。

图14 改进前的塑料支架试验中断裂状态图Fig.14 The plastic support broken in test before it is improved

图15 改进后的塑料支架试验终止的状态图Fig.15 The plastic support when the test is finished

7 结论

(1)复合材料的塑料结构件,通过提升静态刚度可以有效提升其疲劳耐久寿命;

(2)作为一种辅助设计验证手段,CAE模拟技术在塑料结构件设计开发过程中,可以帮助计算得出使用工况下的变形量与静态刚度值,再配合相关的试验验证,不仅可以有效解决开发过程中周期不足的问题,还可以避免单凭理论和经验设计带来的质量缺陷。

参考文献:

[1] 刘西文.塑料在“轻量化”汽车中的应用及发展趋势[J].中国塑料,2010,24(12):8-13.

LIU X W. Application and Developing Trend of Plastics Used in “Light Weight” Automobiles[J]. China Plastics, 2010, 24(12): 8-13.

[2] 孙训方,周道祥. 蠕变与疲劳作用下结构元件寿命估算[J].安徽建筑工业学院学报(自然科学版),1998,6(4):6-11.

SUN X F, ZHOU D X. Estimated Life Of Configuration Undergone Creep And Fatigue [J]. Journal of Anhui Institute of Architecture, 1998,6(4):6-11.

[3] 胡焱清,李大纲,李 玲,等. 疲劳/蠕变交互作用下塑木复合材料的断裂损伤[J].塑料工业,2007,35(2):44-46.

HU Y Q, LI D G, LI L, et al. Fracture Damage Behavior of Wood/Plastics Composite Under Mutual Action of Fatigue and Creep [J]. China Plastics Industry, 2007, 35(2): 44-46.

[4] 吴富强. 纤维增强复合材料寿命预测与疲劳性能衰减研究[D]. 南京: 南京航空航天大学,2008.