大体积承台混凝土水化热仿真模拟计算及温控方案优化

2018-05-03吕世鲲

吕世鲲

摘要: 以大跨度连续梁主墩大体积承台基础为研究对象,通过有限元分析软件midas civil模拟温度场分布,用来设计和优化施工中的保温降热措施,减小混凝土内外温差,有效避免了裂缝的产生,本工程的经验,对类似施工中的优化温控和防裂措施,有一定的借鉴作用。

Abstract: The large-scale continuous-girder pier main bulk foundation platform was used as the research object. The finite element analysis software midas civil was used to simulate the temperature field distribution. It was used to design and optimize the heat-preservation and heat-reduction measures during construction, and reduce the temperature difference between the inside and outside of the concrete, thus avoiding the occurrence of cracks. The experience of this project can be used as a reference for optimization of temperature control and crack prevention measures in similar constructions.

关键词: 大体积混凝土;温度控制;冷却管;有限元

Key words: mass concrete;temperature control;cooling pipe;finite element

中图分类号:U443.25 文献标识码:A 文章编号:1006-4311(2018)14-0184-05

0 引言

大体积混凝土施工时,由于胶凝材料水化过程产生了大量的水化热,热量在结构体中产生梯度温度效应,当梯度温差过大时,混凝土结构将产生裂缝,严重时甚至会出现贯通裂缝,对结构的耐久性产生严重的影响[1]。本文基于大跨度连续梁主墩承台基础施工,利用有限元软件Midas civil对施工的温度场分布进行了全真模拟和分析,优化了冷却水循环系统的布设和保温隔热措施,浇筑之后对结构内外不同部位的温度进行实时测控进行比对验证,以此来确保大体积混凝土的施工质量。

1 工程概况

连镇铁路跨盐邵河连续梁桥跨布置为(75+128+75)m,719#主墩基础一阶承台几何尺寸为13.6m×18.8m,厚度为4.0m。承台基坑四周采用拉森钢板桩围堰,基坑封底采用1.0m厚C20混凝土,一阶承台采用C30混凝土。一阶承台一次性连续浇筑成型,浇筑方量1022.7m3,施工工期在8月底,天气温度高,浇筑温度控制难度大。

根据夏季施工方案和热工计算的结果,通过抽取深井水作为拌和水,骨料在棚内利用空调降温以及水中加入冰块的方法,降低混凝土温度;还根据天气预报情况,选取气温较低的夜间时段进行施工;还在承台中提前预埋冷却水管,浇筑后即通过冷却循环水降低混凝土内部温度。通过Midas civil软件的仿真分析计算,采取了一系列的温控措施,最终达到了夏季大体积混凝土施工的温控目的。

2 分析模型的施工阶段模拟

为了更准确地利用Midas civil软件对模型进行水化热分析,结合现场的实际施工情况,将模型的施工分为两个阶段:

第一阶段:施工封底垫层混凝土,混凝土设计强度C20,尺寸20.8m×15.6m,厚1.0m,施工结束20天(约500小时)后,再施工第二阶段。

第二阶段:一阶承台混凝土在拌和站集中拌和,混凝土罐车拉运至现场后,用混凝土泵车泵送入模,从单端斜向分层连续浇筑。承台四周模板采用组合钢模厚10mm,模板与基坑钢板桩围堰空间1.0m。施工环境温度25℃,混凝土入模温度20℃;混凝土浇筑结束后,表面采用4cm厚草袋进行覆盖洒水保湿养护。

3 相关分析数据的取值与计算

3.1 混凝土配合比

承台混凝土设计強度等级C30,水泥采用普通硅酸盐水泥,粉煤灰掺量按胶凝材料总量的30%掺入,水胶比0.4,配合比如表1。

3.2 材料特性以及环境热量交换参数

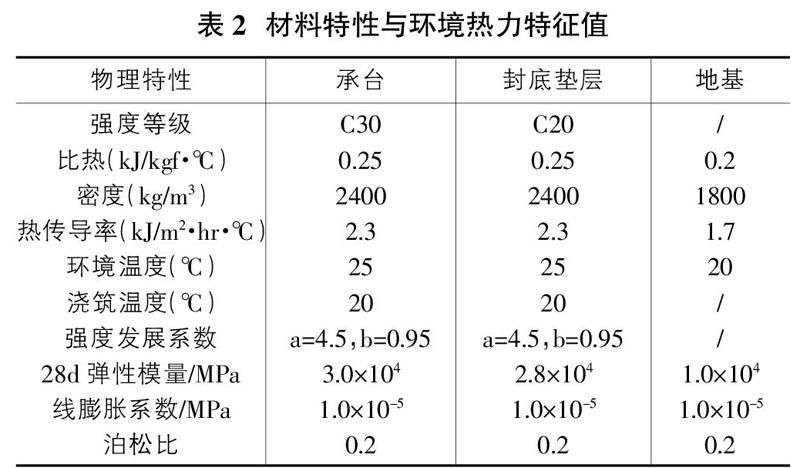

根据相关资料,取midas civil中计算的相关参数,如表2。[2]

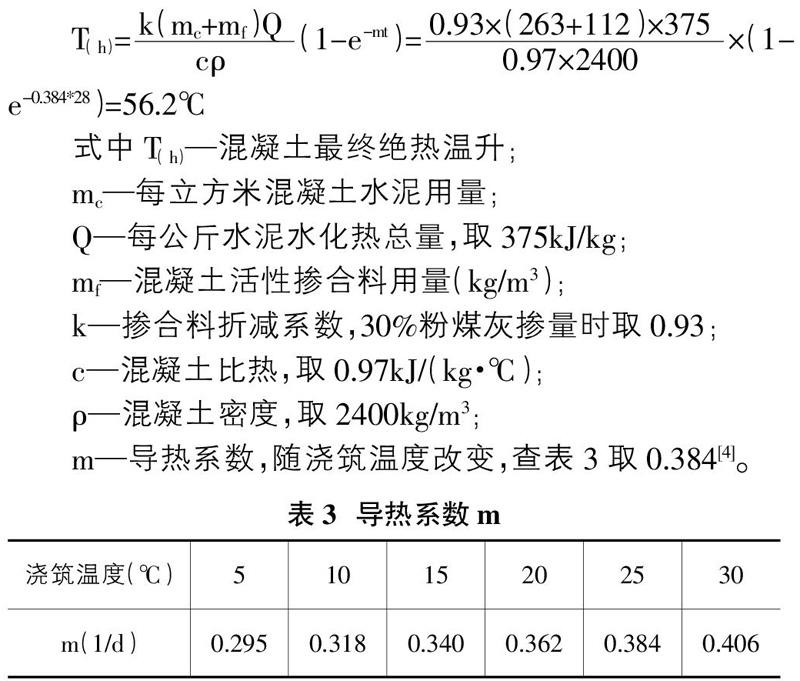

3.3 混凝土绝热温升

混凝土内部的最高温度,实际上是由浇筑温度、水泥水化热引起的绝对温升和混凝土浇筑后的散热温度三部分组成。根据公式[3]计算得出承台混凝土的绝热温升:

利用midas civil模拟C30混凝土的放热函数如图1。

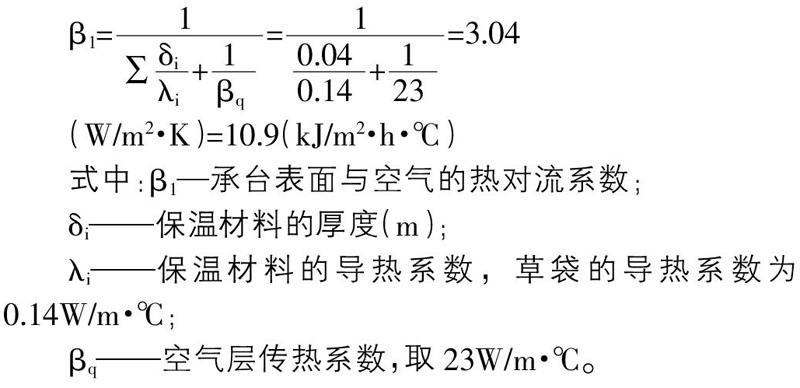

3.4 浇筑体的热对流系数

承台混凝土浇筑后,表面及四周覆盖4cm厚的草袋进行保温保湿养护,则承台与空气的热对流系数根据公式[5]计算为:

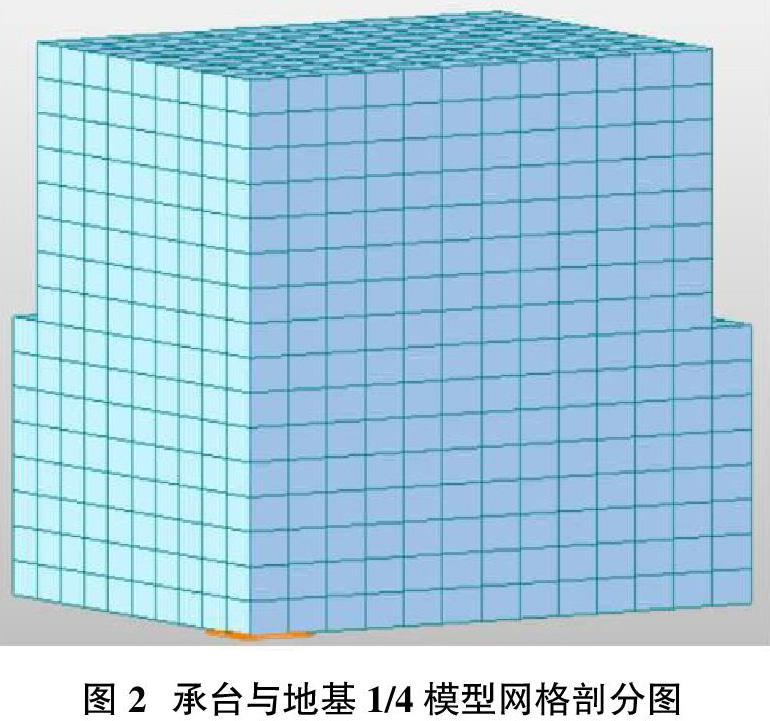

4 有限元模型建立

由于承台模型具有对称型,为了便于查看混凝土内部温度分布情况,将承台从纵横向1/2处切开,选取1/4承台做为模型。承台下方桩基础采用等效垫层处理,为了更精确地反应热量在地基中的传递,在1.0m的垫层下方选取3.0m厚地基土作为模型进行分析。有限元单元取实体单元,将承台切分为单个单元大小0.8m×0.8m×0.5m,进行温度场的仿真分析。模型如图2。

5 不同邊界条件下的温度场仿真模拟及方案比选

将以下3种冷却管布设措施分别进行模拟计算,进行方案比选。

分析情况如下:

5.1 无冷却管时的承台温度场仿真计算

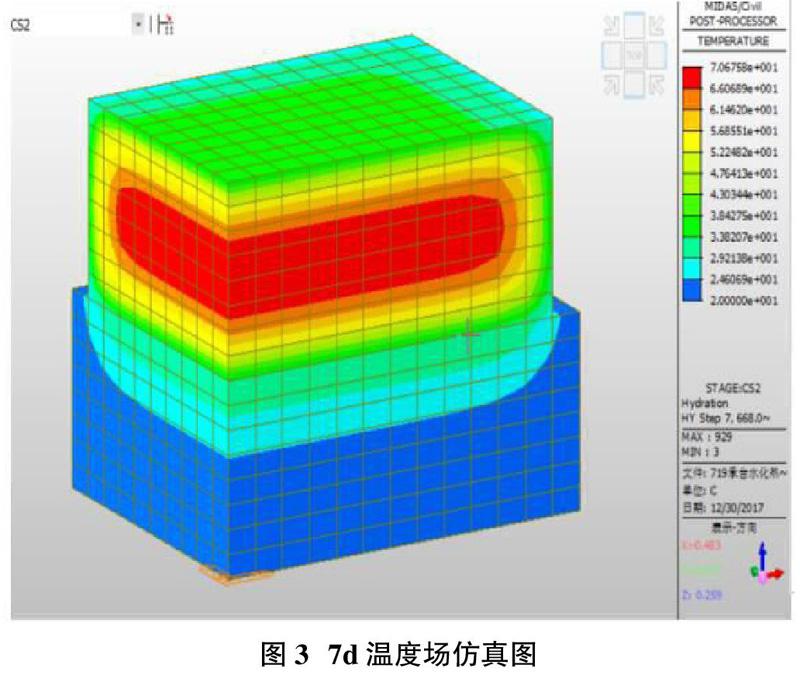

将混凝土入模温度控制在20℃,施工气温按平均25℃模拟,混凝土一次性连续浇筑结束,则7d温度场的计算结果如图3,温度时间关系如图4。

由上述分析结果得知,前3d水化热量放热速率最高,第8d时混凝土的芯部温度达到峰值70.6℃,此时表面温度为34.0℃,内外温差达到36.6℃,远大于规范允许温差值25℃。

当混凝土内外截面温差较大时,混凝土内部产生了较大的温度应力。在水化热反应初期,由于内部的体积膨胀大于外表面的体积膨胀,导致外表面承受拉应力内部产生压应力;水化热达到峰值后会逐渐降温,在降温过程中,与水化反应初期相比,内部的体积收缩大于内部的体积收缩,导致外表面承台压应力内部产生拉应力。由温差产生的温度拉应力大于混凝土的抗拉强度时,混凝土就会产生裂缝。因此需采取必要措施控制混凝土内部温度上升。因此,不设冷却管的一方案不可行。

5.2 三层冷却管时的承台温度场仿真计算

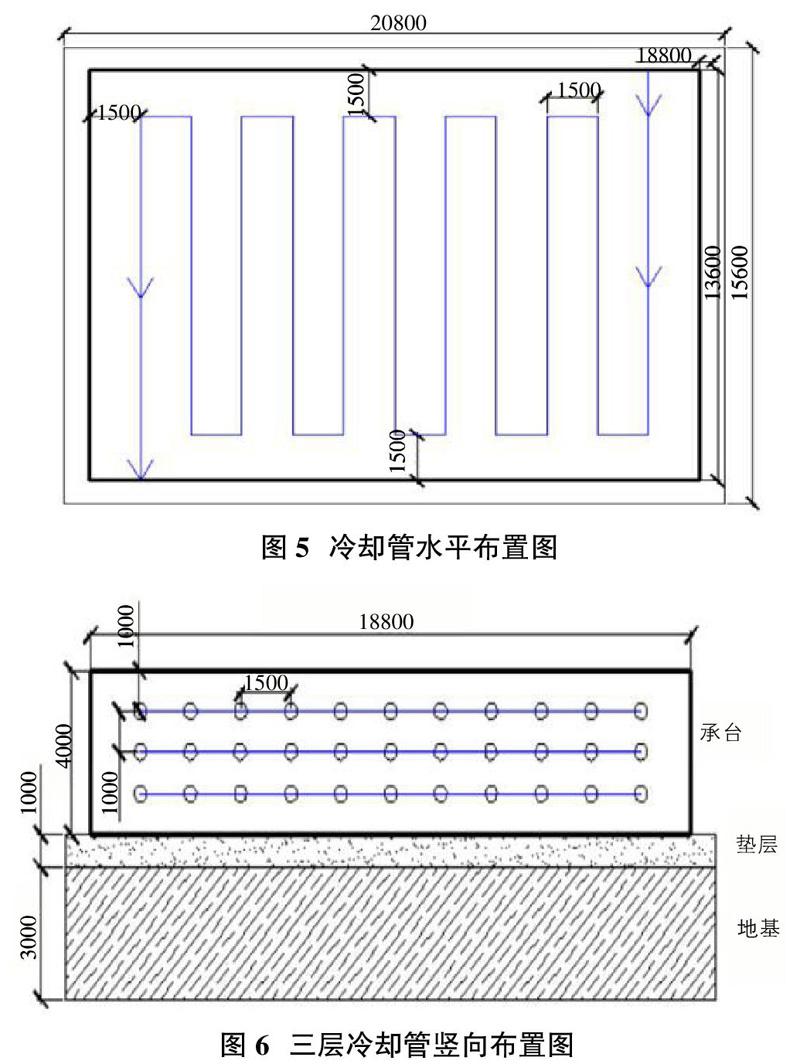

其它外部条件不变,冷却管水平间距1.5m布置,如图5;竖向间距按1.0m布置,如图6。

冷却管采用内径Φ46mm,壁厚2mm钢管,水的流入温度20℃,流速按1.2m3/h控制,冷却水作用于混凝土浇筑结束后前100h,通过软件仿真分析,7d温度场的计算结果如图7,芯部和表面温度时间关系如图8。

由上述分析结果得知,加设冷却管之后,混凝土内部水化产生的热量伴随着冷却水的循环被对流排出,冷却管周围温度有显著的降低,有效避免了热量在混凝土内部的大量集聚。在第5d时芯部温度达到峰值56.8℃,此时表面温度为33.3℃,内外温差23.5℃,小于规范允许内外温差值25℃。另外,100h后未再通入冷却水,混凝土整体降温速率较缓,芯部平均温降为0.6℃/d,小于规范允许温降2.0℃/d,可根据实际温度实时监测情况,在不超规范允许的情况下,适当再通入冷却循环水。

5.3 两层冷却管时的承台温度场仿真计算

冷却管水平间距同上,竖向间距按1.4m、1.2m、1.4m布置,如图9。

冷却管材质、水温、流速、冷却水作用时间等同上,通过软件仿真分析,7d温度场的计算结果如图10,芯部和表面温度时间关系如图11。

由上述分析结果可知,在第5d时芯部温度达到峰值60.7℃,在第7d时内外部温差最大,芯部温度59.2℃,表面温度35.1℃,内外最大温差为24.1℃,小于规范允许内外温差值25℃;芯部平均温降为0.8℃/d,小于规范允许温降2.0℃/d。此分析结果表明,采用两层冷却管时,也可满足温控的要求。由于两层冷却管与三层冷却管相比较更加经济,所以施工选用优化后的方案三。

6 混凝土温度监控

6.1 测温元件的埋设

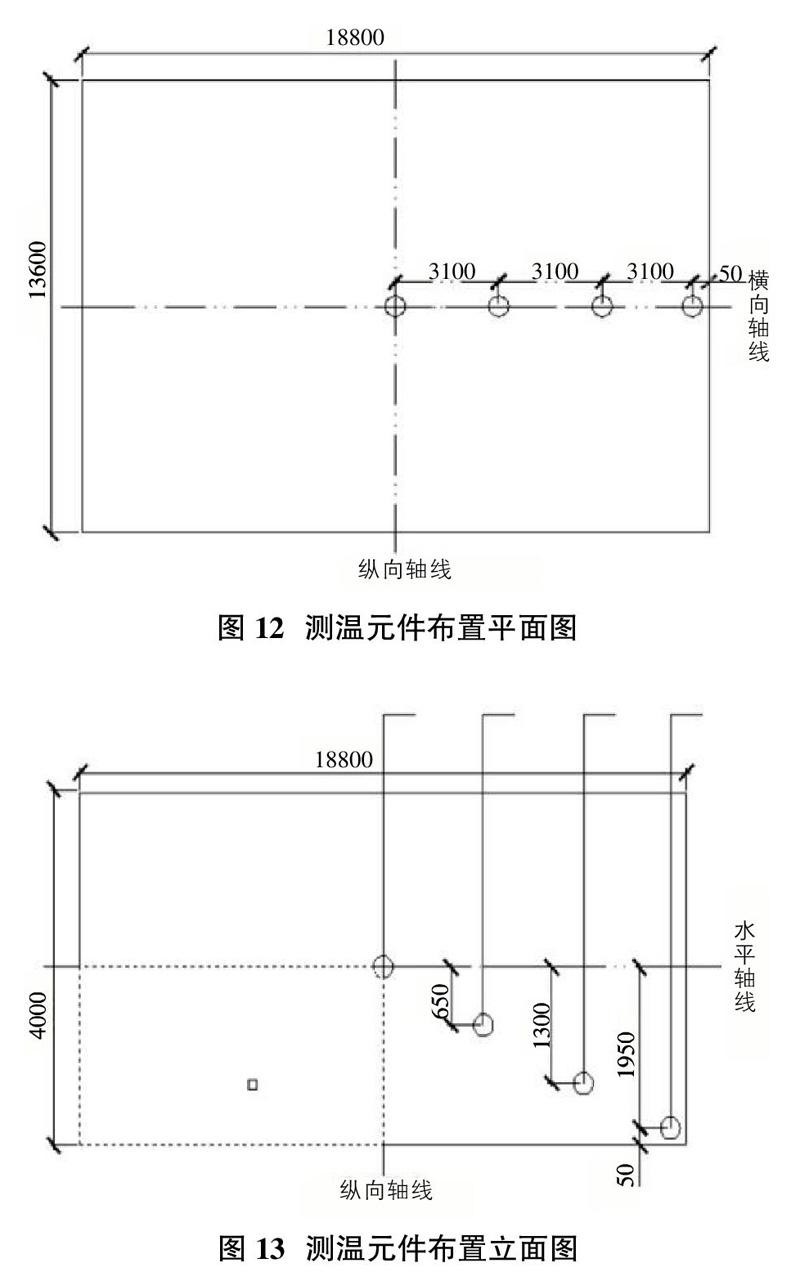

为了准确测量、监控混凝土的内部温度,指导混凝土的通水养护,需在承台混凝土内合理的布设测温元件进行测温。监测点的布置以承台平面图对称轴线的半条轴线为测试区,每条轴线上不少于4处,分层布置。具体布置如图12、图13。

6.2 混凝土温度监控

测温频次为第1~5d时2h测一次,6~7d时4h测一次,同时测定大气温度。实际测温数据与模拟计算基本相近,而且内外温差小于25℃规范要求。根据实际测量温升和温降数据,调整冷却水管的进水水压,并适当阶段性的进行通水,在整个养护过程中,始终保持内外温差不大于25℃,温降速率不大于2.0℃/d,且芯部最高温度不高于65℃。养护期结束后,未发现任何裂缝。

7 相关建议及结论

大体积混凝土温控贯穿了整个施工过程,从原材料选择、配合比设计、混凝土的搅拌、运输、浇筑以及养护、通水降温、包裹保温等全过程,是一个系统的工程。尤其是夏季炎热天气施工时,更应确保各种温控措施的应用到位。具体措施如下:

①條件允许的情况下,选取中、低热硅酸盐水泥或低热矿渣硅酸盐水泥做为原材料[6],控制水化热总量;掺入适量的粉煤灰、矿粉等掺合料,也能对降低水化热起到一定的效果,但掺入粉煤灰较多时,也会影响混凝土的抗拉强度;掺入缓凝型高效减水剂,使混凝土凝结时间变长,缓解前期水化热的急剧增加。

②降低混凝土的入模浇筑温度。通过计算,入模温度25℃和20℃时比较,产生的水化热要大得多。因此,夏季施工时,必须测定水泥、粉煤灰、骨料和水的温度,通过热工计算得出各种材料可行的拌和温度。另外,要尽量缩短混凝土出机至浇筑入模的时间,减少混凝土的温升。

③大体积混凝土应按照“内降外保”的原则,对混凝土内部采取设置冷却水管通入冷却循环水冷却,对外部采取覆盖蓄热或蓄水保温等措施。内部通水降温时,进出水口的温差宜小于10℃,降温速率宜小于2℃/d。冷却水管宜按1.5m的间距进行布设,管径、壁厚、材质、通水流量等需经过计算或试验确定。

8 结束语

跨宁启铁路特大桥719#大跨度连续梁主墩承台的施工,通过有线元软件Midas civil的应用分析,模拟出混凝土采取不同温降措施下内部温度场分布,计算精度相对较高,结果显示详细直观,为指导现场温控施工提供了有力的依据。通过水化热的减缓,确保了混凝土的抗裂性能,有效地完成了大体积混凝土的温控任务;同时保障了工程的施工质量,控制了承台的裂缝产生,带来了一定的经济效益,为类似工程施工提供了借鉴和参考。

参考文献:

[1]赵健,田亮,高伟.混凝土水化效应的抗裂性能优化与数值模拟分析[J].铁道建筑技术,2017(8):5-6.

[2]张春阁,丁岩.基于Midas Civil的大体积混凝土温度应力计算及防裂技术措施[J].中国港湾建设,2012(4):17.

[3]中国铁路总公司.铁路混凝土工程施工技术规程:Q/CR 9207-2017[S].147-148.

[4]朱伯芳.大体积混凝土温度应力与温度控制[M].中国电力出版社,1999:18.

[5]中国铁路总公司.铁路混凝土工程施工技术规程:Q/CR 9207-2017[S].157-158.

[6]中华人民共和国住房和城乡建筑协会.大体积混凝土施工规范:GB50496-2009[S].北京:中国计划出版社,2009:12.