轨道交通车辆用永磁同步牵引电机结构设计

2018-05-02,,,;

,,,;

(1中车株洲电力机车研究所有限公司,湖南株州 412001;2长沙理工大学电气与信息工程学院,湖南长沙 410082)

0 引言

牵引电机作为轨道交通车辆牵引系统的核心部件,是轨道交通车辆的动力来源,永磁同步电机由于其高效率、高功率因数、体积小、重量轻、高功率密度、启动转矩大和更好的动态性能[1],可实现无齿轮箱的直接驱动动,在轨道交通牵引系统的应用日益引起国内外同行业的关注;随着永磁材料和电力电子技术的发展,永磁电机在轨道交通牵引系统的研究与应用日益广泛[2、3]。

与异步电机不同,永磁电机的转子磁场由永磁材料建立,其转子在通电和断电的情况下都具有强磁性,这给永磁电机结构设计及制造带来一些特有的问题。同时作为轨道交通车辆用牵引电机,其需满足轨道交通车辆复杂的线路工况、严酷的运行环境(强振动、高温差、长时间高速运行等)、长寿命以及长维护周期等要求,同时受机车或车辆自重及安装空间限制,对牵引电机的要求是体积越来越小,重量越来越轻。因此,应用于轨道交通车辆时,永磁同步牵引电机结构设计时既要充分考虑满足牵引电机的高功率密度、高热负荷、轻量化、高可靠性的要求,又要针对永磁电机的特点,采取相应措施,选择合适的方案。

本文基于轨道交通车辆用对牵引电机的要求,对永磁电机的密封结构、冷却结构、转子结构、轴承结构、进行研究,为轨道交通车辆用永磁牵引电机结构设计提供参考。

1 密封结构

永磁体组装完成后,永磁电机的转子就带有很强的磁性,不做防护的转子表面会吸附铁磁金属物质,很难清除。轨道交通车辆的运行速度快、运行环境差、空气中含有大量的异物、尤其是铁路机车车辆运行时会产生的大量金属粉末和闸瓦灰。若不做防护,这些金属粉末和闸瓦灰会随气流进入电机内部,吸附在永磁电机转子表面。牵引电机的气隙通常仅为1~2mm(单边),久而久之吸附在转子表面的细微金属颗粒将在气隙空间内堆积,不仅会导致电机气隙不均匀,降低电机性能,严重时还会导致电机扫膛。

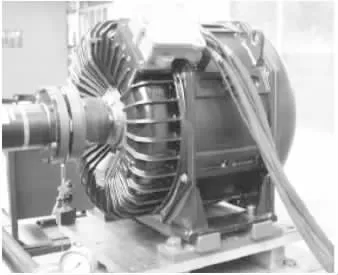

因此轨道交通车辆用永磁同步牵引电动机一般需要设计成全封闭结构[4-5],防护等级至少达到IP44,使金属颗粒无法进入电机内部,以保证运行的可靠性。如Alstom通针对下一代360km/h高速列车AGV用永磁同步牵引电机见图1和低地板车辆CITADIS用永磁同步牵引电机、Bombardier公司开发的REGINA高速动车用MITRAC永磁牵引电机均为全封闭结构[7],见图2。相比于异步牵引电机采用全封闭结构还可以降低牵引电机维护难度,同时可以有效防止异物进入电机内部损坏电机绝缘,提高电机可靠性。

图1 AGV用永磁同步牵引电机

图2 Bombardier用Mitrac永磁牵引电动机

2 冷却结构

轨道交通车辆用的牵引电机冷却方式主要有风冷、水冷及自然冷却三种,冷却方案的选择受制于整车系统设计的要求。而一般永磁电机的全封闭结构要求以及永磁材料的工作温度限制,使永磁同步牵引电机相对于异步牵引电机的散热压力大大增加。因此永磁同步牵引电动机冷却方案的选择需要与整车系统进行更精确的匹配,另外冷却结构的设计需要最大限度的提高电机的散热能力。

2.1 水冷方式的结构设计

永磁电机由于永磁体无需电流励磁,电机损耗主要来源于定子。热量首先由定子传导到机壳,水冷的方法可以通过机壳内水道中的冷却水迅速带走热量,其冷却效果相比风冷效果要好很多。水冷结构设计需要着重考虑的是水道的设计与防腐。

2.1.1 水道设计

牵引电机的冷却水通常是冷却完系统其他部件后的循环水,进水水温度较高,允许出水温升较小。根据传热基本方程

Q=mcp(t2-t1)

式中,Q—热负荷或传热速率,J.s-1或W;m—热、冷流体的质量流量,kg.s-1;cp—流体的定压比热,取进出口流体温度的算术平均值下的比热,kJ.(kg.k)-1;t1,t2—流体的进出口温度,K(℃)。

可知,热负荷一定、进出口流体温差一定、冷却介质一定时,电机的冷却效果仅与流体的质量流量有关,牵引电机的冷却水道的形式应充分考虑减小流阻、增大流速、增大流量以及水道在热源表面均匀分布。

常用的水道形式有螺旋式和徘徊式如图3和图4所示。

图3 螺旋式水道

图4 径向/轴向徘徊式水道

螺旋式水道比轴向徘徊式水道流阻小,流速快,但是因为进出水口温度不均匀,压降大,所以对于轴向较长的螺旋式水道来说,会导致电机轴向散热效果不均匀,且进出水口一般要分别位于电机铁心两端,给水管的布管和固定带来一些麻烦。

无论是螺旋式还是徘徊式水道,水道截面设计应达到一定的水头直径标准,满足紊流雷诺数的要求。

根据永磁电机发热主要以定子损耗为主,全封闭结构电机内部传热慢,而端部温升最高的情况,还可以设计单独冷却端部的并联水道,减缓定子向转子及轴承产生大量辐射热的情况。但并联水道结构复杂,各支流流速不一、冷热不一、易淤积堵塞[14]。

2.1.2 水道的防腐

水冷电机的机座通常采用钢或铝材质,设计成内筒和外筒的复合结构,用铸造或焊接的方法,使之形成冷却水道,也可以采用埋置铜管的方法形成水道。不论采用哪种方法哪种材质,水道腔壁都会因常年经高温水或其他冷却液(如:防冻乙二醇)的侵蚀而损坏,严重时将导致漏水,同时产生的腐蚀物会流入循环系统,影响泵的正常工作。因此水冷电机的水道必须防腐。

从经济性和工艺性出发,水道的防腐通常采用表面防护层法,可以通过涂抹、喷涂、电镀、热镀、喷镀等方法在水道内腔表面形成保护层。但不论采用哪种方法都应匹配合适的水道制作工艺方法,避免损伤保护层。

2.2 风冷方案的结构设计

采用风冷结构的永磁同步牵引电机,由于径向、轴向都需独立于电机有效部分之外形成风道,在相同体积空间的情况下,相比异步机而言,其可用的有效体积部分大大减少,大大增加了电机设计的难度,另外全封闭结构电机的内部热量不可能迅速传导到机壳表面,加上风道设计复杂,风阻大,相比开启式的异步牵引电机的风冷结构,永磁同步牵引电机的风冷效果大打折扣,永磁电机的优势难以充分体现。全封闭风冷永磁同步牵引电机,一般有强迫风冷和自带同轴风扇冷却方式。

强迫风冷冷却结构见图5,外带风源的强迫风冷结构,定子铁心外壁与机壳之间通过结构件形成外部冷却风道,通过专用接口与外部风源连通,同样通过定子铁心两端压圈和端盖的止口与电机内部分隔。电机内部产生的热量通过定子铁心向外传导,外部风源从风道入口进入外部冷却风道带走热量。在封闭的电机内部,可在转子两端设计散热翅片,在电机转动时通过翅叶搅动气流,均衡内部温度场。

图5 强迫风冷冷却结构

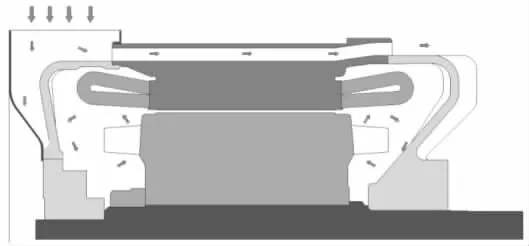

自带同轴风扇冷却结构见图6。全封闭自扇风冷采用独特的双循环结构,由内外两个循环组成,电机自带内外两个同轴风扇。定子铁心外壁与机壳之间通过结构件形成外循环风道,并通过定子铁心两端压圈和端盖的止口与电机内部分隔,使电机形成带外循环冷却风道的全封闭结构,电机内部产生的热量通过定子铁心向外传导,通过外风扇产生的冷却风带走热量。

在封闭的电机内部,通过电机自带的内扇旋转产生气流形成内循环,主要作用是均衡电机内部温度场,改善外循环冷却效果。

图6 自带同轴风扇冷却结构

2.3 自然冷却结构设计

自然冷却仅靠电机表面的对外辐射和空气的自然对流把电机表面的热量带走,散热能力有限。对于安装空间狭小、通风状况较差且重量要求严格的牵引电机来说,自然冷却很难满足电机的散热要求,自然冷却结构见图7。

图7 自然冷却结构

另外,永磁牵引电机也有采用其他复合型冷却结构的,如西日本铁路公司开发的235kW永磁电机是采用带冷却器的全封闭风冷结构的。冷却器与电机内部连通,但与外部分隔,电机自带同轴内风扇,带动电机内部空气与冷却器内部产生循环,将电机内部热量传导到冷却器内部,通过冷却器外部的散热翅片对外辐射,自带冷却器冷却结构见图8。

图8 自带冷却器冷却结构

3 转子结构设计

转子结构设计是永磁同步牵引电机设计的关键,主要包括磁路结构、永磁材料的选择、永磁体的防护与固定、转子冲片及提高转子刚度。

3.1 磁路结构

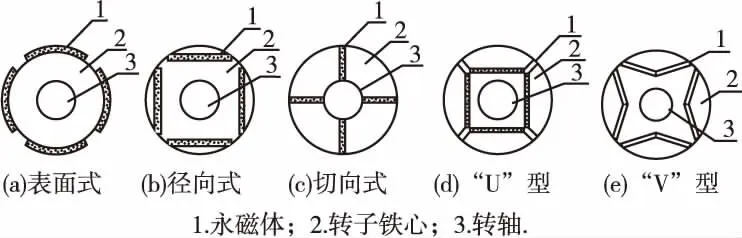

转子磁路结构根据特性参数和系统要求可以有多种形式,主要分为表面式和内置式两种,其中内置式又包括径向型、切向型、复合型结构如图9所示。

图9 永磁电机转子磁路结构

3.2 永磁材料的选择

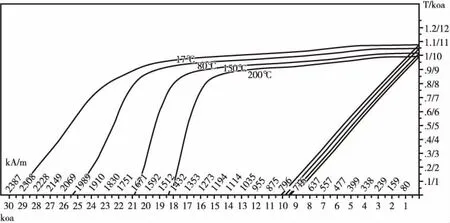

永磁同步牵引电机采用全封闭结构,电机内部温度很高,对永磁体的耐温性能增加,选用耐温性能更好的钐钴永磁体。其主要参数见表1,退磁曲线见图10,这种永磁材料温度系数低,在温度很高的时候也不影响电机的输出特性。

图10 钐钴永磁体退磁曲线

温度(℃)20100剩磁密Br(T)1.0751.043矫顽力Hcb(kA/m)836784

3.3 永磁体防护和固定

目前永磁材料通常采用的是钕铁硼和钐钴,这两种材料均有抗压不抗拉,抗刮擦、抗冲击性差,加工性能差,易碎等特点,其中钐钴尤胜,而钕铁硼由于含有铁的成份,其耐蚀能力差,易氧化,因此,永磁同步牵引电机转子结构设计中需要充分考虑采用合适的方法对永磁体的防护与固定。

3.3.1 永磁体的防护

采用钕铁硼作为永磁体材料时,需要进行防蚀处理,综合考虑防护效果、工艺性和成本,目前通常采用电镀和电泳的方法形成保护层,主要有镀锌、镀镍铜镍、镀镍铜加电泳环氧,其中镀锌耐高温高湿性差,且硬度小易损坏[6],永磁同步牵引电机的永磁体通常采用后两种镀层,镀层总厚一般控制在20~25μm,其中镀镍铜加电泳环氧的方法形成的有机高分子膜层具有优异的防水性、抗化学侵蚀性和粘接性,对永磁体有很好的防护效果[10],同时对于表面式的永磁体还能起到防涡流发热的作用[11],但是永磁体的形状和大小对镀层和涂层的形成影响较大[10],因此永磁体的设计既要满足磁路结构的要求又要有好的工艺性,并适合所采用的防护方法。

3.3.2 永磁体的固定

(1)表面式永磁转子

对于表面式磁路结构,永磁体位于转子圆周表面,在转子高速运行时将承受很大的离心力,同时转子的高温工作环境又会导致粘接剂的老化失效,因此从可靠性出发需要采取机械的方法将永磁体固定在转子圆周表面,目前磁钢固定的主要方法有螺钉固定和表面箍扎。其中螺钉固定局限性大且永磁体工艺复杂,适用性不如表面箍扎的方法。

(2)内置式永磁转子

对于内置式永磁转子,永磁体埋至转子铁心内部,避免了表面式永磁转子表面箍扎难的问题,但是在永磁体槽设计时需要留有一定余量,同时在安装时采用无磁钢的导向工装,防止永磁体在组装过程中易损坏,在组装完之后采用灌封或者真空压力浸漆的方式将永磁转子固化为一整体,这样就能使得牵引电机的转子既具有高叠压系数,又能使转子具有较好的整体性,以适合牵引电机高转速、强振动的工作环境。

3.4 转子冲片

对于内置式和复合型永磁同步牵引电机转子内装有永磁体,为满足磁路设计要求,转子冲片需要设置隔磁槽或桥,有时还需设置通风孔或工艺孔,冲片结构非常复杂,在高速时较大离心力的作用下,局部应力可能会超过冲片材料的允许用抗拉强度(一般取412MPa)的安全系数范围,因此,冲片设计在满足磁路结构、适合永磁体组装要求的前提下,需采用有限元法根据运行环境及组装要求,对其强度进行校核,不满足强度要求时要对冲片结构进行优化处理。

3.5 提高转子刚度

永磁材料易碎、抗刮擦性、抗冲击性差等特性,使得设计永磁体安装槽时需要留有足够的间隙,但与异步电机不同的是,永磁体无法像铜条转子一样通过涨紧变形的方法填充间隙,也无法像定子一样使用槽楔楔紧。未填充的间隙、松散的转子铁心会大大降低转子刚度,降低转子固有频率,难以满足永磁同步牵引电机的高可靠性要求。因此永磁转子在永磁体安装完成后需要选择合适的粘接剂,采用真空压力灌封或浸渍的方法将粘接剂填充到磁钢槽的间隙以提高转子刚度。

4 轴承结构设计

永磁同步牵引电机的轴承结构设计首先要充分考虑牵引电机经常需承受高转速、高负荷、强振动等苛刻运行条件的特殊性,以及电机内的磁路不对称、不对称的非屏蔽电缆敷设以及逆变器供电等原因在电机中形成轴承电流造成轴承电蚀的问题,还需着重考虑永磁同步牵引电机全封闭结构造成轴承温升高和采用定子斜槽解决齿槽转矩问题时产生的轴向电磁分力等使电机轴承受力情况恶化的因素[6]。

全封闭结构电机内部与外界完全分隔,电机内部热源仅能通过内部基本不流动的空气将热量传导到机壳和端盖表面,再散发到空气中去。尽管永磁电机的主要热源是定子,但由于牵引电机的高热负荷使得向外传导的热量及速度远远不能满足散热要求,尤其采用外风路单循环的全封闭冷却方案时,定子产生的大量热量来不及散发到外部空气中去,就将会向电机内部转子、轴承等部件辐射,直到全封闭结构电机内部各部件温升趋于一致,才会达到热稳定。另一方面,牵引电机轴承自身高负荷、高转速产生的大量摩擦热,使得轴承的运行温升非常高,如100%低地板轻轨车辆用全封闭结构异步牵引电机在轴承结构优化前轴承温升达到79K[7]。

本文从两个方面来解决轴承高温升的问题,一方面改善润滑条件,提高轴承耐温限值;另一方面设计轴承隔热和散热结构。

4.1 改善润滑条件

选用高性能温度极限的复合型润滑油或润滑脂,以提高轴承的耐温限值。如日本300系及其后的新型新干线异步牵引电动机上采用复合锂基型润滑脂、蓝剑动力车异步牵引电动机4FHA7056C采用KLUBER的Isoflex TopasNCA 52复合钙基型润滑脂、我国中华之星JD128异步牵引电动机采用RoyalPurple的UPG2#复合铝基型润滑脂,可使轴承耐温限值大幅提高,其中4FHA7056C电机轴承温度达97.1℃,有时甚至超过100℃。采用高性能温度极限的复合型润滑脂,使得轴承温升限值可以提高到80K。

4.2 增加隔热和散热结构

通过合理的结构设计,切断电机内部辐射热向轴承传导的路径,对于高热部位设置散热筋,加快热源对外部空气的热传导,同时可设置内风扇加速内部热空气的运动,对于降低轴承温升都是行之有效的方法。

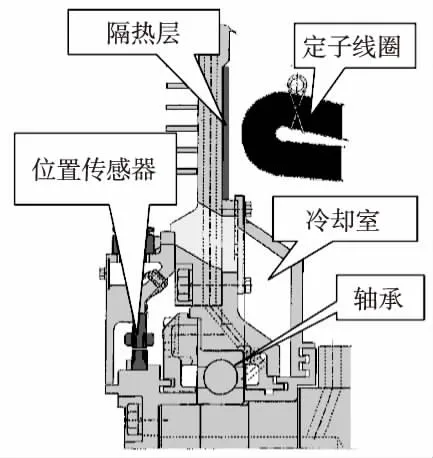

图11为西日本铁路公司研制的235kW全封闭永磁同步电机轴承散热优化方案[12]。

图12为100%低地板轻轨车辆用全封闭结构异步牵引电机的轴承散热优化方案,优化后,轴承温升由79K下降到62K[4]。

图11 235kW永磁同步牵引电机轴承散热优化方案

图12 100%低地板轻轨车辆用牵引电机的轴承散热优化方案[4]

5 结语

兼顾牵引电机的高功率密度、高热负荷、高可靠性等要求,并适合永磁电机的固有的特点,永磁同步牵引电机的结构设计应着重考虑以下几个方面。

(1)永磁同步牵引电动机一般需要设计成全封闭结构,防护等级至少达到IP44,以使细微金属颗粒无法进入电机内部,保证运行的可靠性。

(2)轨道交通车辆有水冷、风冷、自然冷却几种形式,永磁牵引电机冷却形式的选择要匹配车辆的冷却循环条件。

(3)永磁同步牵引电机的转子结构设计要充分考虑永磁体的防护与固定,磁路设计需与冲片强度校核结合进行,同时,提高永磁转子的刚度,提高其固有频率是满足牵引电机可靠性要求的前提。

(4)永磁同步牵引电机轴承结构设计既要满足牵引电机的高转速、强振动的要求,又要解决永磁电机全封闭结构带来的高温升问题,还要结合永磁电机结构特点充分考虑附加轴向力的影响。

[1] 唐任远.现代永磁电机.北京:机械工业出版社,1997.

[2] 柯以诺.永磁同步电机传动系统在电动车辆上的应用.大功率变流技术,2009.5.

[3] 李益丰,许峻峰,黄济荣.轨道交通永磁同步牵引传动系统的发展.

[4] Minoru Kondo.“Totally Enclosed Permanent Magnet Synchronous Motor for Commuter Trains”,QR of RTRI, Vol.46, No.2, June.2005.

[5] Shinichi. Noda.“Development of Eco-friendly Totally Enclosed Fan Cooled Traction Motor”, Power Electronics Conference (IPEC), 2010 International 21-24 June 2010.

[6] 宋振纶,李卫.钕铁硼材料表面防护:特点、应用、问题,磁性材料及器件,2008.2.

[7] 李进泽.铁路机车异步牵引电动机的轴承结构设计.电机与控制应用,2010.37(9).

[8] 李金星.100%低地板轻轨车辆用全封闭牵引电动机的研制.城市轨道交通研究,2009.11.

[9] 闻邦椿.机械设计手册.第3卷(第5版).北京:机械工业出版社,2010.