主泵电机振动故障分析

2018-05-02,,

,,

(福建福清核电有限公司,福建福清 350318)

0 引言

反应堆冷却剂泵(简称主泵,下同)是压水堆冷却剂环路系统中唯一高速运转的机械设备,用于驱动带有放射性的高温高压冷却剂,以便其将反应堆产生的热量传递给二回路介质。作为提供动力的主泵电机,无疑起到“心脏”的作用,其性能的好坏将直接影响到主泵的稳定、有效及安全运行,进而影响到核电厂的整体运行工况。

1 电机试验结构

国内某压水堆核电站所采购的百万千瓦级主泵电机系国内某大型电机厂首次自主研发、设计及制造。基于三轴承主泵泵组设计结构,电机进行出厂试验的部件除电机本体外,还包含主泵电机上支座、主泵电机下支座的泵类部件。下面针对电机试验结构与循环油系统进行简要阐述。

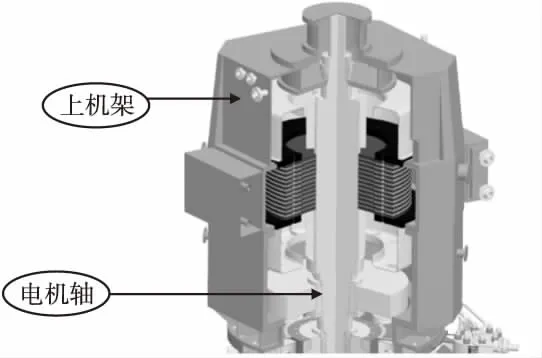

图1 主泵三轴承设计结构

1.1 电机设计结构

电机由定子、转子、上机架、下机架、导轴承、冷却器等部分组成。上机架、定子及下机架从上到下组成一体,其中电机的导轴承安装在上机架内,飞轮位于下机架内,止逆机构位于电机顶部。电机与主泵共用的双向推力组合轴承布置在泵与电机的位置,改变了常规采用的推力轴承布置在电机转子上端,即转子支点在上的悬式结构设计思路,故电机总体结构为半伞式,即电机本体内仅布置一个上导轴承,承重支点在电机的轴伸位置。

1.2 电机上、下支座结构

基于三轴承主泵设计结构,电机进行出厂试验的结构除包含电机本体外,还包含主泵电机上支座、主泵电机下支座的泵类部件。电机上支座起到主泵电机支撑作用,其内部结构包括双向推力组合轴承、油箱、油冷却器等;电机下支座起到电机上支座与主泵泵体的定位作用。通过电机的上、下支座,来保证电机循环油系统的正常使用,从而实现轴承的冷却与润滑功能,并起到调节油箱内油位作用。

1.3 循环油系统

电机循环油系统由主进油管、辅进油管、出油管、电机上油箱组成,其中包含阀门、流量计、止逆阀等零部件。主泵电机启动时,为防止上导轴承因缺少润滑油而损坏,须先起动辅进油管润滑油泵(泄油泵),由辅进油管向上油箱供油。电机达到额定转速后,主进油管将向上油箱正常供油,停止辅进油管润滑油泵,供油任务改为主进油管完成。

2 主泵电机试验振动问题分析

上述首台主泵电机在厂内进行试运转过程中,出现了轴振值严重超标现象。针对振动超标问题产生的原因,通过多方面的查找、分析,确定了原因并进行了相应的设计与工艺改进,最终使电机的试验振动满足设计要求。

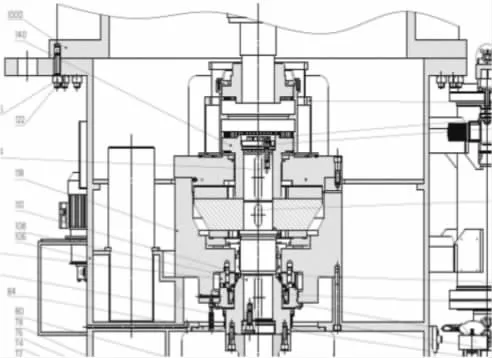

2.1 主泵电机振动监测

主泵电机进行试运转过程中,共设置了2个振动监测点,监测点的位置分别位于电机上机架及电机轴,其中上机架的振动上限值设置为90μm,电机轴的振动上限值设置为120μm。每个振动监测点有两个振动传感器,分别监测X、Y向振动,其中电机轴的传感器为涡流式的位移传感器,而电机上机架的传感器为速度传感器,具体的位置图见图2。

图2 主泵振动监测点

2.2 故障原因分析及处理

2.2.1 故障现象

2012年5月7日,主泵电机在未安装止逆情况下开始到达额定转速试运转,经过近3小时试转后刹车停机,试验过程中电机轴振普遍在100μm以上,最大时达到127μm。

5月13日,电机在安装上止逆机构后重新开始试转,仅过了不到半小时,电机振动即加剧,振动曲线陡升,振动值最大达到140μm,电机被迫刹车停机。

5月18日,电机拆下止逆机构再次开始试转,电机在试转1小时后轴振达到最大为134.296μm, 随后轴振在90~117μm附近波动,刹车停机。

5月20日,电机在重新装配调整后开始试转,当电机达到额定转速时轴振为76μm左右。持续一段时间后,轴振变大,在1小时后达到最大,131.675μm左右,随后刹车停机。

5月22日,电机进行最后一次试转,到达额定转速后,轴振最大到135μm左右,上导瓦温升到72℃左右,将近1小时后停机。

2.2.2 故障原因分析

为查找电机振动的原因,对电机进行了振动数据的收集,并进行频谱分析。通过电机的频谱图(图3)分析,电机在额定转速状态下,上、下方的优势频率均为1倍频,其他频率成分相当小。

图3 电机频谱图

初步分析可能由如下几个因素引起振动过大。

(1)振动监测系统存在问题,主要怀疑振动传感器的探头出现松动或损坏;

(2)转子的剩余不平衡力过大;

(3)电机上导轴承间隙过大;

(4)推力盘端面跳动值偏大。

针对上述的初步原因分析,采取了一系列措施进行设备调整或工艺上的改进。首先对振动监测设备进行再次详细检查,确认探头是否出现松动或损坏;针对转子的剩余不平衡力,经过对电机在试验期间测得的振动曲线进行分析,发现电机在试运转过程的低速转动状态下没有出现振动突变,根据生产厂家的过往制造经验,若转子自身的动平衡存在问题,电机在较低转速时振动值就会陡升。但是在前述的数次试转的过程中,振动值在达到额定转速前保持在合格范围内且处于稳定转态,故可基本排除问题来源于转子本身。

对于上导轴承间隙过大导致振动偏大的可能性,生产厂家在进行的数次试转过程中已对上导轴承的间隙做过微调处理,将间隙值从单边0.165mm逐渐调整到0.15mm,但发现电机在调整后的后续试运转过程中轴振下降幅度不明显。如果继续调整上导瓦与转轴的间隙,存在因间隙过小而导致无法满足运行时轴承部件热膨胀和动压油膜建立需求,最终造成瓦温过高而形成烧瓦的潜在风险,且上导瓦的原供货商也不建议继续缩小导瓦与转轴间的间隙。

电机试运转时,推力盘端面的跳动值为0.05mm。试运转结束后,生产厂家升版相关的摆度工艺守则,将推力盘与转轴、上半联轴器及可拆轴等一同在10m卧车上测量摆度值,将推力盘端面的跳动值调整到0.02mm。

通过上述的调整及改进,主泵电机在厂内重新进行了试运转,运转过程中轴振仍不稳定,电机达到额定转速后的振动值在100μm~110μm之间进行波动。此次试运转结果反映了之前对造成振动超标的可能因素并不是造成主泵电机轴振偏大的主要原因。

通过进一步的分析与排查,认为转轴上的部件松动也是引起轴振的变化与不稳定重要因素。基于此思路,考虑到由于电机转轴的下导轴承套筒与转轴采用冷装方式,电机运转过程中或因此套筒松动从而造成了轴振偏大。另外,在设计方过去的四轴承结构泵组设计中,此套筒是在推力盘下方,能够被联轴器和中间套筒轴向顶紧。而此核电项目的主泵泵组采用是三轴承结构泵组设计,该套筒是在推力盘的上方,套筒轴向长度比此段轴最大短0.15mm,轴向是靠套筒上端的“O”型橡胶圈来撑紧,存在高温下松动的可能。

图4 三轴承结构图

图5 四轴承结构图

根据上述的分析,生产厂家通过升版相关的工艺程序改变下导轴承套筒与转轴的安装方式,由原先的冷装改为热套,并将套筒与转轴之间的过盈量值固化在0.08~0.11mm。通过上述的工艺改进后,重新进行了电机试运转,在8小时的试运转过程中电机轴振的最大值不超过70μm,远低于上限值,满足了考核要求,也证明了造成轴振超标的根本原因来自于下导轴承套在电机转动过程中的松动。

图6 电机振动曲线图

3 结语

综上所述,引起电机振动大的原因是多方面的。就本文所述的主泵电机振动而言,由于是国内首家采用百万千瓦级的三轴承设计结构的主泵电机,在设计、工艺上有着不成熟之处,并且试验结构与其它类型的电动机有着明显的区别。因此,除了分析常规的引起电机振动大原因外,结合频谱分析及与其他设计类型的主泵电机相比较,准确判断出电机振动的根本原因。

通过一系列的分析及解决措施,主泵电机的振动问题得以顺利解决,解决了影响主泵电机交货进度滞后的关键障碍,为核电站机组的调试提供了有力的设备保障。

总结振动故障分析流程,应关注两点:一是判断故障的真伪,即分析设备本身是否出现故障,是否为测振仪表失效造成的假象;二是分析故障的类型,就是分析发生了什么类型的振动故障,是何种原因所造成的故障,这是故障诊断的核心。对故障类型的诊断,要找主要矛盾,在确保准确的前提下,尽可能明确主要故障,进一步分析并解决。

[1] 郑勇.主泵电机试验质量分析[C].中国核科学技术进展报告(第四卷),2016.

[2] 杜鹏程.三轴承设计主泵质量管理优化分析[C].2014核设备制造质量管理研讨会论文集,2014.

[3] 唐雪峰.福清项目电机采购和制造管理经验反馈[C].福建福清核电有限公司论文集,2010.

[4] 赵勇,田亮.汽轮发电机质量监督关键技术分析与应用[D].热力发电,2009(08):6-9.

[5] 福建福清核电站1&2号机组反应堆冷却剂泵设备供货合同.