电纺高导热GO/PEO纤维的制备及性能

2018-05-02冷向星郑心纬杜鸿达康飞宇

冷向星, 郑心纬, 杜鸿达, 康飞宇

(清华大学 深圳研究生院,广东省热管理工程与材料重点实验室, 广东 深圳518055)

1 前言

导热材料作为一种功能材料,被人们广泛地应用到各个行业之中。传统的导热材料包括金属及其氧化物和一些非金属材料如石墨,金刚石等[1]。随着工业生产的发展,人们对导热材料的需求更加多样化,比如电子领域对导热材料提出了耐腐蚀、绝缘等要求,传统导热材料难以满足,科技人员开始将目光投向高分子材料。然而一般高分子材料导热性能较差,块体高分子的热导率通常为0.1~0.3 W/(m·K)[2],这就严重地限制了其应用范围,因此有必要研究导热高分子材料的制备工艺,提升其热导率。

目前常见的提升高分子材料热导率的方法有两种。一是添加高导热填料做成导热复合材料,在高分子基体内形成填料的导热网络,提高整体材料的热导率,这种制备工艺可用于工业上制备高导热高分子材料[3-6]。二是在制备高分子材料时,通过调整制造方法改善材料本身的结构,通过提高结晶度,降低界面热阻,减少材料内部的缺陷从而减少声子散射,来提升高分子材料本身的热导率[7-9]。通常将高分子制备成纤维材料,使得高分子链在纤维内部取向排布以获得有序结构。

静电纺丝是一种常用的制备高分子纤维的工艺,常被用于制备不同性能的高分子纤维。笔者课题组曾通过静电纺丝制备得到的聚氧化乙烯(PEO)纤维热导率得到较大提升,这是由于PEO纤维分子链沿纤维轴向的取向排布的提高所致,并且分子链取向度越高,纤维热导率也越高[10]。有研究表明,向电纺纤维中添加含氧基团、高比表面积的纳米颗粒可以提高分子链的取向度[11-13]。氧化石墨烯(GO)作为一种新炭材料,同样具有这些特点。因此,笔者将GO加入PEO电纺纤维中,来进一步提高纤维的分子链取向度,从而进一步提高其热导率。

2 实验

2.1 电纺纤维的制备

取不同量氧化石墨烯(GO,南京先丰)置于20 mL去离子水中,超声24 h。向GO悬浊液中添加2.22 g聚氧化乙烯(PEO,Alfa试剂)粉末,搅拌12 h。通过静电纺丝后,分别得到GO质量比为0%,0.5%,1%,2%,3%的PEO电纺纤维。纺丝过程中,电压为15 kV,针头到接收滚轴的距离为17 cm,接收滚轴转速为2 800 r/min。

2.2 电纺纤维的表征

对所制备的电纺纤维,采用X射线衍射图谱(Rigaku D/Max 2500PC)表征其成分与结构,拉曼光谱(LabRAM HR Evolution)表征纤维中的GO,扫描电子显微镜(ZESISS Merlin)表征其形貌,偏振红外(Thermo Scientific Nicolet iS 50)表征高分子中的基团从而获得高分子链的取向程度。

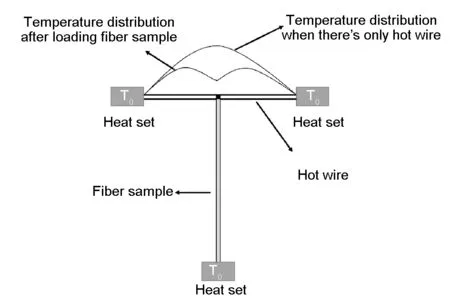

纤维的热导率使用T型法进行测试[14,15]。这是一种稳态测试热导率的方法。测试原理示意图见图1。

测试时采用25 μm直径的铂丝作为热线,焊接于热沉样品台上,样品台温度控制在T0保持不变。根据一维稳态热传导公式,当热线接通直流电时,热线上出现抛物线形式的温度分布。不考虑辐射和对流时,热线的平均温升为:

(1)

图 1 T型法原理示意图Fig. 1 Illustration of T type method.

其中,ΔTL是热线的平均温升,I和U分别是通过热线的电流和其两端电压,D为热线直径,为热线热导率。当改变输入电流时,热线的温度分布发生变化,而铂丝的电阻对温度变化十分敏感,随之发生改变,铂丝电阻可以表示为:

Rf=R0+βR0ΔTL

(2)

其中,R0为热线的电阻。Rf为设定温度下的热线电阻,β为铂金丝的阻温系数。由(1)和(2)可以推出:

Rf=R0+k·UI

(3)

当功率变化较小时,可以认为功率和电阻的关系是线性的。其中斜率k为:

(4)

取电纺纤维两端分别粘在热线和作为热沉的样品台上,此时由于纤维传递了部分热量,热线上的温度分布发生变化,呈现为马鞍形,此时功率-电阻曲线的斜率kf也发生变化:

(5)

其中,b=I(h/λ/D)1/2,c=πIDH,h为辐射系数,Rh表示热线的热阻,Rh=4I(λD2π),Af表示表观热阻。由于高分子纤维的热阻明显大于纤维和热线,纤维和热沉之间的接触热阻,因此,忽略这两个接触热阻时,整体的表观热阻为:

(6)

其中,Rf为测试纤维的热阻。根据热阻则可以求出纤维热导率:

(7)

其中,lf为纤维长度,Df为纤维的直径。在实际测试时只需用四点法测热线的电阻变化,根据功率-电阻曲线的斜率计算纤维热导率。测试全程在温度为300 K,真空度为1×10-4Pa以下的环境进行。使用的电流源为(Advantest R6243),定值电阻为(Yokogawa 2792, 1Ω),电压使用万用表(Agilent 34970A)测试。测试时取一束纤维进行测试,所测纤维的直径使用光学显微镜测量。

3 结果与讨论

3.1 GO/PEO电纺纤维的形貌与结构

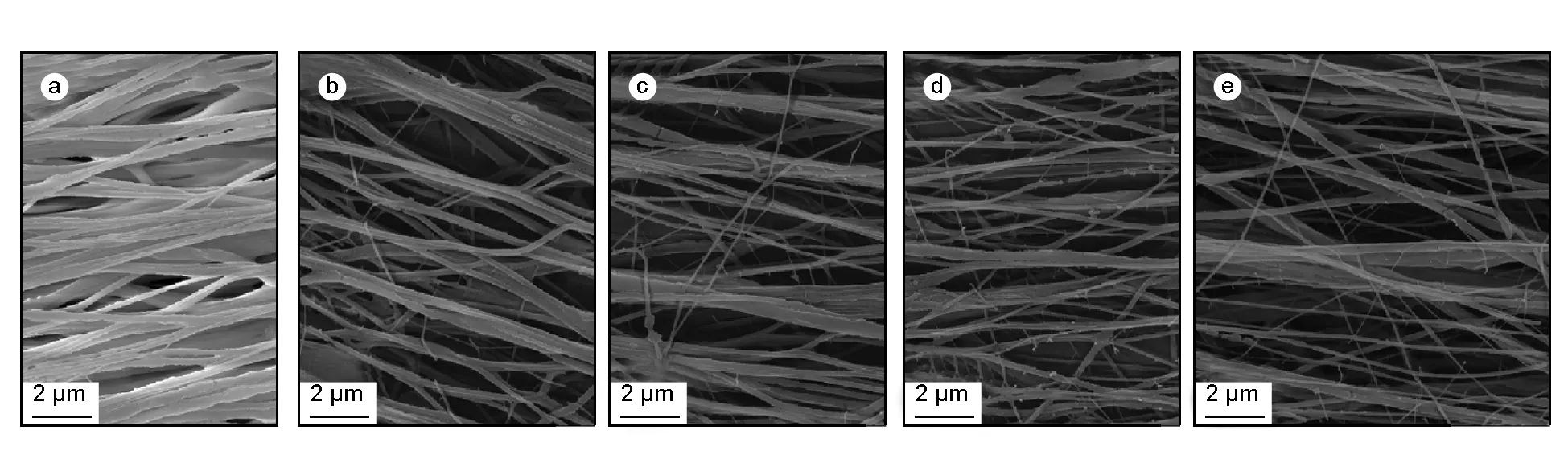

一系列电纺纤维微观形貌如图2所示。可以看出,由于高速旋转的收集滚轴的作用,电纺PEO纤维的排列具有一定的取向性,并非杂乱无章的排列。大部分纤维直径比较均匀,在200~300 nm之间。随着纺丝溶液中GO的增加,有更多较细且取向差的纤维出现,纤维直径的一致性也有所下降。这可能是由于溶液粘度变大,表面张力变大,少量团聚GO造成溶液一致性减弱,纺丝效果变差所致。

图 2 扫描电子显微镜照片: (a)PEO纤维, (b)0.5%GO/PEO纤维, (c)1%GO/PEO纤维,(d)2%GO/PEO纤维, (e)3%GO/PEO纤维Fig. 2 Scanning electron microscope image of (a) PEO nanofibers, (b)0.5%GO/PEO nanofibers, (c)1%GO/PEO nanofibers, (d)2%GO/PEO nanofibers, (e)3%GO/PEO nanofibers.

3.2 GO/PEO的成分表征

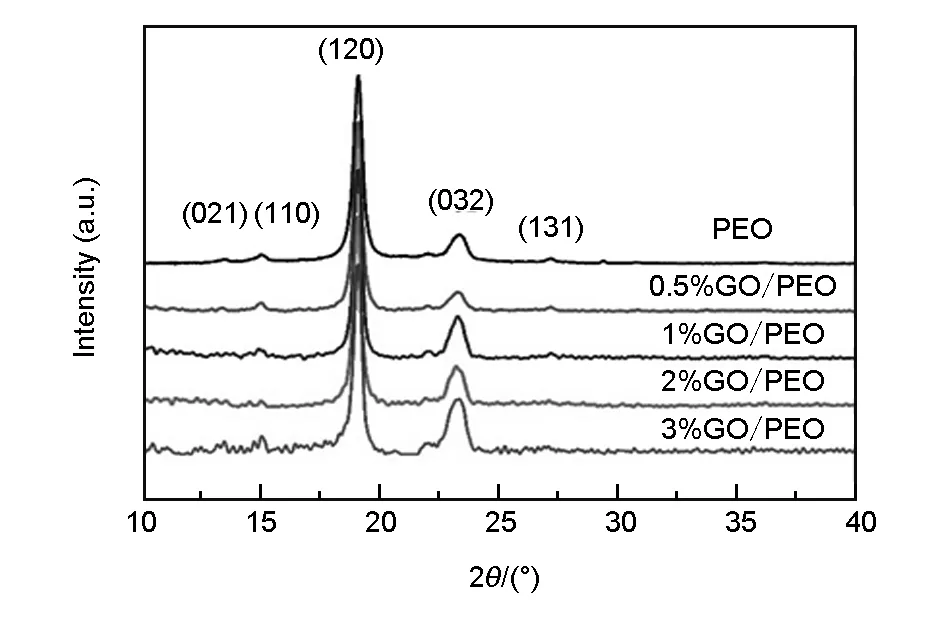

电纺纤维的XRD图谱如图3所示。GO/PEO电纺纤维同纯PEO电纺纤维一样,在19°附近有着明显的衍射峰,对应着PEO晶体的(120)晶面,其他各个衍射峰也基本一致。说明GO的加入并未对PEO晶体的存在造成影响。通常情况下PEO粉末是半结晶结构,即同时存在晶体和非晶结构。对于PEO电纺纤维的结晶度和晶粒取向度对热导率的影响,在之前的工作中已进行过讨论,并认为这两个因素对提高PEO电纺纤维的热导率作用并不明显,故而在此不再进行讨论[10]。与纯PEO相比,各含量的GO/PEO纤维XRD谱在全角度范围都表现出更强的背景噪声,在10°~17°间尤其明显,且噪声随GO含量的增加而增大,作者认为这可能是GO参与衍射带来的影响,但因为GO含量低,面间距不完全一致等原因,没有形成明显的衍射峰。

图 3 GO/PEO电纺纤维的XRD衍射谱图Fig. 3 XRD patterns of GO/PEO nanofibers.

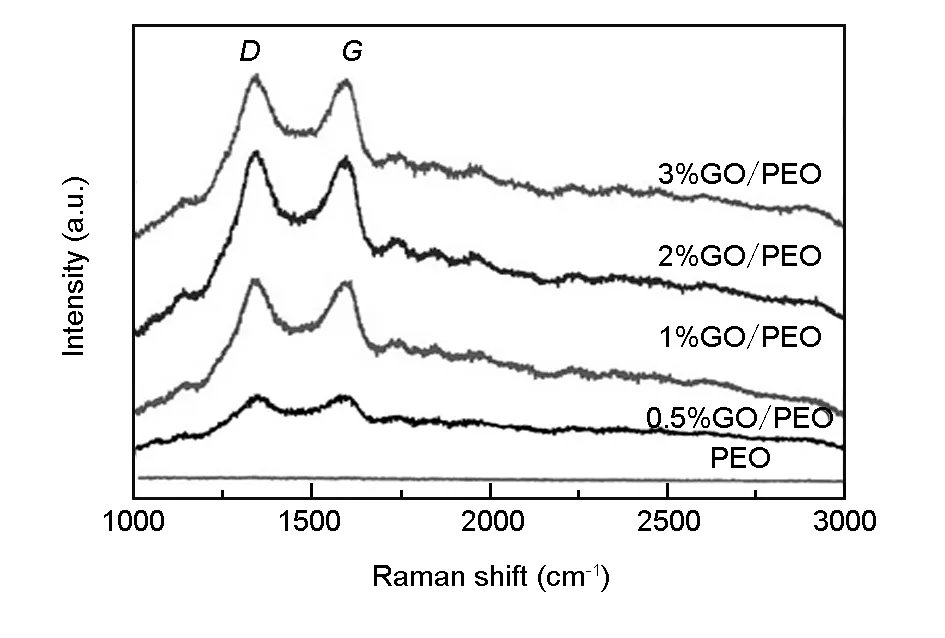

图 4 GO/PEO电纺纤维的拉曼光谱Fig. 4 Raman spectra of GO/PEO nanofibers.

图4为PEO电纺纤维的拉曼光谱图。可以看出,纯PEO电纺纤维拉曼光谱图上没有拉曼峰,掺入GO的纤维样品的拉曼光谱图在1 343和1 595 cm-1存在两个明显的拉曼峰,分别对应氧化石墨烯的D峰和G峰。峰的位置和形状非常一致,可见复合过程并未对GO的化学状态造成明显影响。

3.3 分子链取向度分析

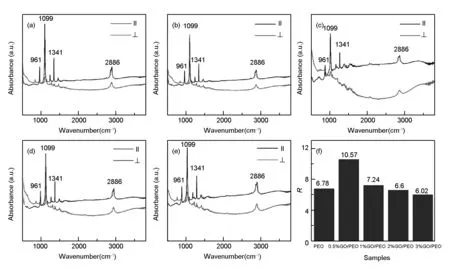

PEO电纺纤维的分子链取向度可以用偏振红外光谱来表征。图5分别为含不同浓度GO的电纺纤维,平行于纤维方向和垂直于纤维方向所得到的偏振红外光谱。可以发现,在这两个不同方向所得到的偏振红外谱图有着很大的不同,这是由沿着纤维轴向的取向分子链所致。

图 5 PEO电纺纤维的偏振红外光谱: (a)PEO纤维, (b)0.5%GO/PEO纤维, (c)1%GO/PEO纤维, (d)2%GO/PEO纤维, (e)3%GO/PEO纤维以及(f)5个PEO纤维样品的R值Fig. 5 Polarized FT-IR spectra of (a)PEO nanofibers, (b)0.5%GO/PEO nanofibers, (c)1%GO/PEO nanofibers, (d)2%GO/PEO nanofibers, (e)3%GO/PEO nanofibers and (f) dichotic ratio R of 5 PEO samples.

由于PEO分子链的7/2螺旋构象,C—O键的平均方向就是PEO分子链的方向[16, 17]。所以,可以用C—O键的平均振动方向来说明整个分子链的方向。在PEO红外光谱中,1 099 cm-1处对应的峰即为C—O键的振动峰。C—O键的平均振动方向可以用二向色性比R来表示[16, 18-20]:

(8)

当R值越高时,表明PEO分子链沿纤维方向的取向度越高。

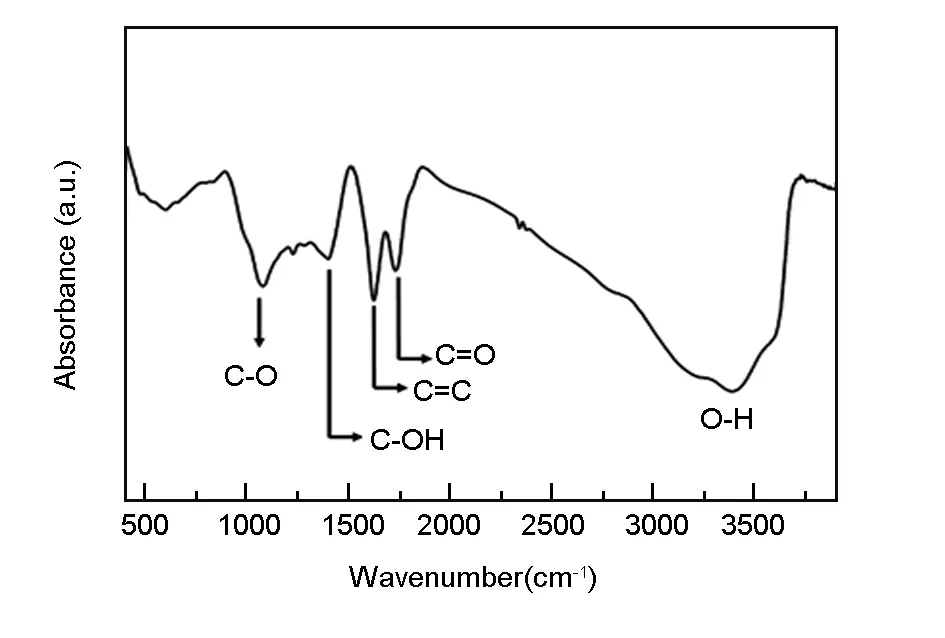

GO的红外光谱图见图6,与文献中报道的GO红外谱图相符合[21],3 407 cm-1处的峰是O—H峰,说明GO表面含有大量的羟基。含GO浓度不同的PEO纤维的R值如图4(f)所示。当GO质量分数为0.5%时,R值最大,说明此时的PEO分子链沿纤维方向的取向度最高。这是因为添加GO以后,GO分散在纤维内部,由于GO比表面积大,与PEO基体接触面积大,表面的羟基等含氧基团与PEO分子链之间形成氢键,PEO分子链受到氢键的拉伸作用从而提高了取向度。当GO含量升高至1%时,R值降低,取向度下降。这是由于此时溶液黏度变高,阻碍了GO在纤维内部的分散,形成的氢键变少,导致取向度有所下降。当GO质量比升至2%时,R值比纯PEO纤维的R值低,说明此浓度的分子链取向度也比纯PEO纤维低;在浓度为3%时,R值最低,分子链取向度也最低。这是由于在这两个浓度时,溶液黏度过高,使得电纺效果变差所导致。

图 6 原料GO的红外光谱图Fig. 6 FT-IR spectrum of GO.

3.4 导热性分析

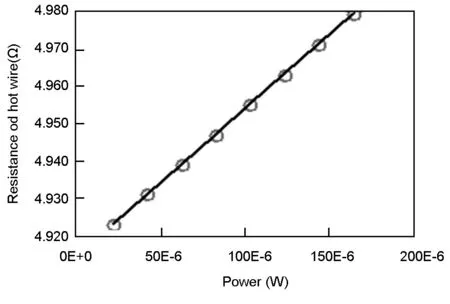

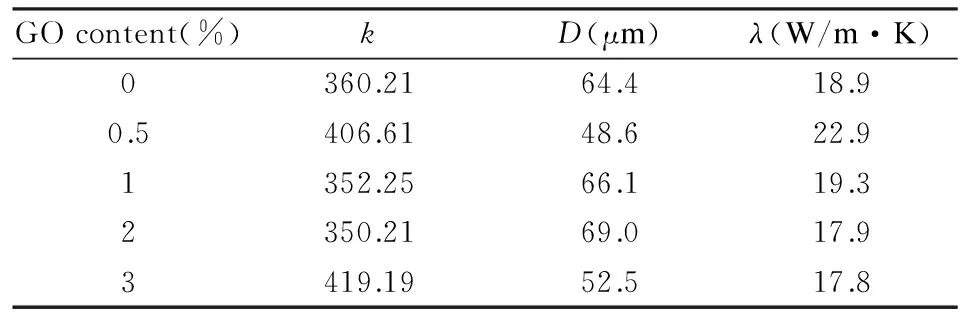

使用T型法测试得到的0.5%GO/PEO纤维的功率-电阻曲线如图7所示,其他浓度样品测试结果与之类似。计算得到的的5种纤维功率-电阻曲线的斜率和纤维直径如表1所示。

图 7 0.5%GO/PEO纤维的功率-电阻曲线Fig. 7 Power-resistance curve of 0.5%GO/PEO fibers.

表 1 T型法测试参数及GO/PEO纤维热导率Table 1 Parameters of T type method and thermal conductivity of GO/PEO fibers.

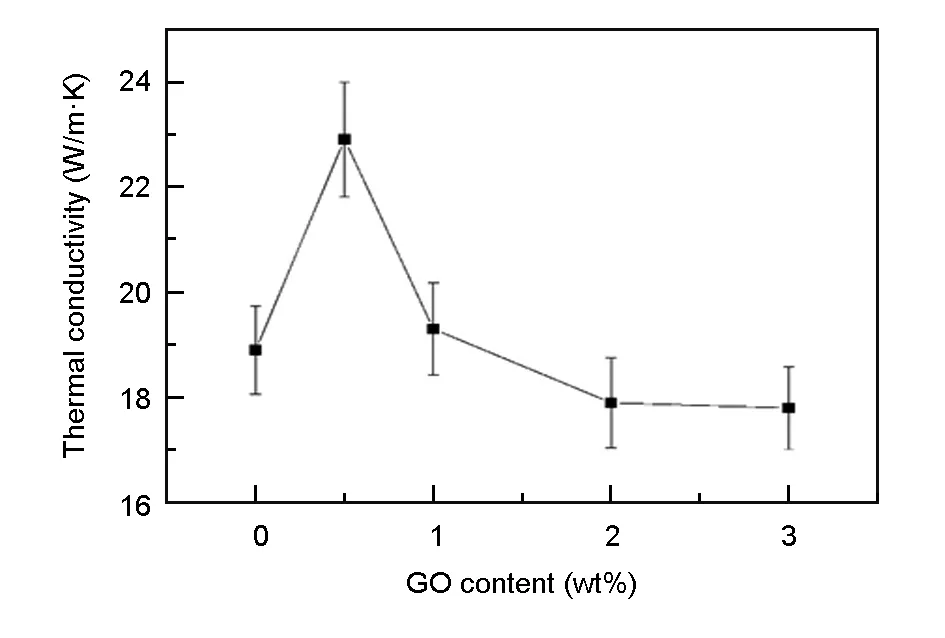

纤维热导率随GO浓度变化结果如图8所示。当GO质量比为0.5%时,沿纤维轴向的热导率最高,为22.9 W/m·K,GO质量比为3%时,沿纤维轴向的热导率最低,为17.8 W/m·K,均比块体高分子的热导率(~0.2 W/m·K)高出数十倍。热导率随着GO含量的变化趋势与R值的变化趋势相同,也证明GO/PEO纤维沿纤维轴向的热导率与纤维分子链的取向度有关,取向度越高,轴向上的热导率越高。通过添加导热粉体可以得到高导热复合材料,因此GO在复合纤维中起到导热填料的作用也是导致纤维热导率提高的一个原因。在导热复合材料文献[3-6]中,热导率总是随填料含量的增加而增大,这与本文中热导率在低含量时出现一个极大值的情况差别很大,因此这不是GO原料的导热性不是其改善作用的主要原因。

图 8 5个GO/PEO纤维样品的轴向热导率Fig. 8 Thermal conductivity of 5 GO/PEO samples.

4 结论

在PEO溶液中掺入GO,通过静电纺丝制备了一系列GO含量不同的GO/PEO纳米纤维。当GO质量比为0.5%时,纤维轴向热导率最高,达到22.9 W/(m·K),与纯PEO电纺纤维相比,热导率提升了21.16%,与块体高分子相比,热导率提高了两个数量级。实验发现,GO的含量较低时,PEO的分子链取向度明显提高,其热导率也有所提高。这可能是因为大比表面积的GO与PEO形成了氢键,在纺丝过程中限制了纤维的分子链的运动,从而提高了PEO分子的取向程度。当GO含量提高时,溶液的粘度明显增加,可纺性下降,因此对纤维热导率的影响也难以体现出来。

[1] Chung D D L. Materials for thermal condution[J]. Applied Thermal Engineering, 2001, 21: 1593-1605.

[2] Kim K, Kim M, Hwang Y, et al. Chemically modified boron nitride-epoxy terminated dimethylsiloxane composite for improving the thermal conductivity[J]. Ceramics International, 2014, 40(1): 2047-2056.

[3] Gojny F H, Wichmann M H G, Fiedler B, et al. Evaluation and identification of electrical and thermal conduction mechanisms in carbon nanotube/epoxy composites[J]. Polymer, 2006, 47(6): 2036-2045.

[4] Sanada K, Tada Y, Shindo Y. Thermal conductivity of polymer composites with close-packed structure of nano and micro fillers[J]. Composites Part A: Applied Science and Manufacturing, 2009, 40(6-7): 724-730.

[5] Wang F, Zeng X, Yao Y, et al. Silver nanoparticle-deposited boron nitride nanosheets as fillers for polymeric composites with high thermal conductivity[J]. Scientific Reports, 2016, 6: 19394.

[6] Zhou W, Qi S, An Q, et al. Thermal conductivity of boron nitride reinforced polyethylene composites[J]. Materials Research Bulletin, 2007, 42(10): 1863-1873.

[7] Cao B Y, Li Y W, Kong J, et al. High thermal conductivity of polyethylene nanowire arrays fabricated by an improved nanoporous template wetting technique[J]. Polymer, 2011, 52(8): 1711-5171.

[8] Shen S, Henry A, Tong J, et al. Polyethylene nanofibres with very high thermal conductivities[J]. Nature nanotechnology, 2010, 5(4): 251-255.

[9] Yu J, Sundqvist B, Tonpheng B, et al. Thermal conductivity of highly crystallized polyethylene[J]. Polymer, 2014, 55(1): 195-200.

[10] Lu C, Chiang S W, Du H, et al. Thermal conductivity of electrospinning chain-aligned polyethylene oxide (PEO)[J]. Polymer, 2017, 115: 52-59.

[11] Chen D, Liu T, Zhou X, et al. Electrospinning fabrication of high strength and toughness polyimide nanofiber membranes containing multiwalled carbon nanotubes[J]. J Phys Chem B, 2009, 113: 9741-9748.

[12] Ge J J, Hou H, Li Q, et al. Assembly of well-aligned multiwalled carbon nanotubes in confined polyacrylonitrile environments: Electrospun composite nanofiber sheets[J]. J Am Chem Soc, 2004, 126: 15754-15761.

[13] Tao D, Higaki Y, Ma W, et al. Chain orientation in poly(glycolic acid)/halloysite nanotube hybrid electrospun fibers[J]. Polymer, 2015, 60: 284-291.

[14] Wang J L, Gu M, Zhang X, et al. Thermal conductivity measurement of an individual fibre using a T type probe method[J]. Journal of Physics D: Applied Physics, 2009, 42(10): 105502.

[15] Zhang X, Fujiwara S, Fujii M. Measurements of thermal conductivity and electrical conductivity of a single carbon fiber[J]. International Journal of Thermophysics, 2000, 21(4): 965-980.

[16] Kakade M V. Givens S, Gardner K, et al. Electric field induced orientation of polymer chains in macroscopically aligned electrospun polymer nanofibers[J]. J Am Chem Soc, 2007, 129: 2777-2782.

[17] Wang Y, Li M, Rong J, et al. Enhanced orientation of PEO polymer chains induced by nanoclays in electrospun PEO/clay composite nanofibers[J]. Colloid and Polymer Science, 2013, 291(6): 1541-1546.

[18] Fennessey S F, Farris R J. Fabrication of aligned and molecularly oriented electrospun polyacrylonitrile nanofibers and the mechanical behavior of their twisted yarns[J]. Polymer, 2004, 45(12): 4217-4225.

[19] Kongkhlang T, Tashiro K, Kotaki M, et al. Electrospinning as a new technique to control the crystal morphology and molecular orientation of polyoxymethylene nanofibers[J]. J Am Chem Soc, 2008, 130: 15460-15466.

[20] Yano T, Higaki Y, Tao D, et al. Orientation of poly(vinyl alcohol) nanofiber and crystallites in non-woven electrospun nanofiber mats under uniaxial stretching[J]. Polymer, 2012, 53(21): 4702-4708.

[21] Ramesha G K, Kumara A V, Muralidhara H B, et al. Graphene and graphene oxide as effective adsorbents toward anionic and cationic dyes[J]. Journal of colloid and interface science, 2011, 361(1): 270-277.