Mo2C改性C/C-Cu复合材料制备过程中的显微组织演变

2018-05-02周文艳冉丽萍葛毅成易茂中

周文艳, 彭 可, 冉丽萍, 葛毅成, 易茂中

(中南大学 粉末冶金国家重点实验室,湖南 长沙410083)

1 前言

炭/铜(C/Cu)复合材料是目前应用较多的滑动导电材料,具备良好的耐磨损和导电能力[1,2]。传统C/Cu复合材料主要为石墨/铜材料,但因Cu与C不润湿[3]使二者的界面结合较差,加之石墨本身强度较低,致使石墨/铜材料的电阻率较高而强度较低[4,5]。目前,改善C/Cu复合材料上述性能的途径有两种,一种是通过改善Cu、C两相的界面结合[6]达到提高强度并降低电阻率的目的;另一种是使Cu、C相连续分布并形成互锁结构[7,8],Cu相的连续分布使复合材料的导电能力提升,两相间的互锁结构则有利于材料强度的提升。

炭/炭-铜(C/C-Cu)复合材料以低密度炭/炭(C/C)复合材料为炭基体,Cu相则填充了多孔C/C材料内的孔隙,使Cu相连续分布并与C/C形成互锁结构[9,10],因而其耐磨损、抗冲击和导电能力均较好。由于Cu、C不润湿,目前通过熔渗工艺制备C/C-Cu复合材料,通常采用添加合金元素Ti等[11]或对C/C坯体内部孔隙表面进行Mo2C涂层改性[12,13]以实现Cu对C/C坯体的渗透。合金元素形成碳化物或坯体内部表面生成改性涂层的过程中,C/C坯体中炭相参与了形成碳化物的反应。研究表明,某些金属元素、金属氧化物或金属盐与炭反应的过程中对炭相的显微结构也会产成一定的影响,如炭相的有序度等[14],因而也应用于炭材料(如有序介孔炭材料、PAN基炭纤维等)的高效催化石墨化中[15,16]。炭相的石墨化度对炭基体以及C/Cu复合材料的自润滑、耐磨损、导电和抗冲击性等均有较大的影响[17],然而,目前关于C/Cu复合材料制备过程中界面改性过程对炭基体材料显微组织的影响鲜有报道,因此研究C/C-Cu复合材料制备过程中显微组织的演变十分必要。

因此,本文采用熔盐法对低密度C/C复合材料坯体孔隙表面进行Mo2C涂层改性后,熔渗纯铜制备C/C-Cu复合材料,研究了Mo2C改性C/C-Cu复合材料制备过程中热解炭的显微组织演变,为研究C/C-Cu复合材料组织结构与性能间的关系提供基础。

2 实验

2.1 试样制备

采用密度为0.50 g/cm3的炭纤维针刺整体毡为预制体,经多次化学气相渗透(CVI)及石墨化工艺制备了密度为1.50 g/cm3而石墨化程度不同的两种C/C复合材料坯体:一种坯体为预制体经多次沉积至密度为1.50 g/cm3,不进行石墨化处理(标记为C/C-L);另一种坯体为首先沉积至密度为1.35 g/cm3,经2 300 ℃石墨化处理后继续沉积至密度为1.50 g/cm3,不进行最终石墨化处理(标记为C/C-H)。

LiCl和KCl按摩尔比为41∶59的比例配制成混合熔剂并加入10%(质量百分数)仲钼酸铵,混合均匀后与C/C坯体一同置于坩埚中,在炉中升温至1 000 ℃,升温速率5 ℃/min并保温60 min,获得Mo2C涂层改性C/C坯体。最后,以纯铜为熔渗剂,在1 200 ℃真空条件下熔渗制备C/C-Cu复合材料,由C/C-L、C/C-H坯体制备的复合材料分别标记为C/Cu-L、C/Cu-H。

2.2 试样表征

用 RIGAKU-3014型 X 射线衍射仪(XRD)分析材料的物相组成,并测量C/C坯体的平均石墨化度。C/C坯体及C/C-Cu复合材料试样经镶嵌、研磨并抛光后用REUCHERT MeF3A金相显微镜(OM)、带能谱(EDS)的Quanta FEG250型扫描电子显微镜(SEM)分析复合材料的显微组织结构,采用JOBINYVON-Lab Ram HR-10型激光拉曼光谱仪分析复合材料中炭相的微区结构有序度。试样经机械减薄、凹坑和离子减薄后采用Tecnai G2 F20型透射电子显微镜(TEM)观察复合材料中界面及炭相的微观结构。

3 结果与讨论

3.1 显微组织结构分析

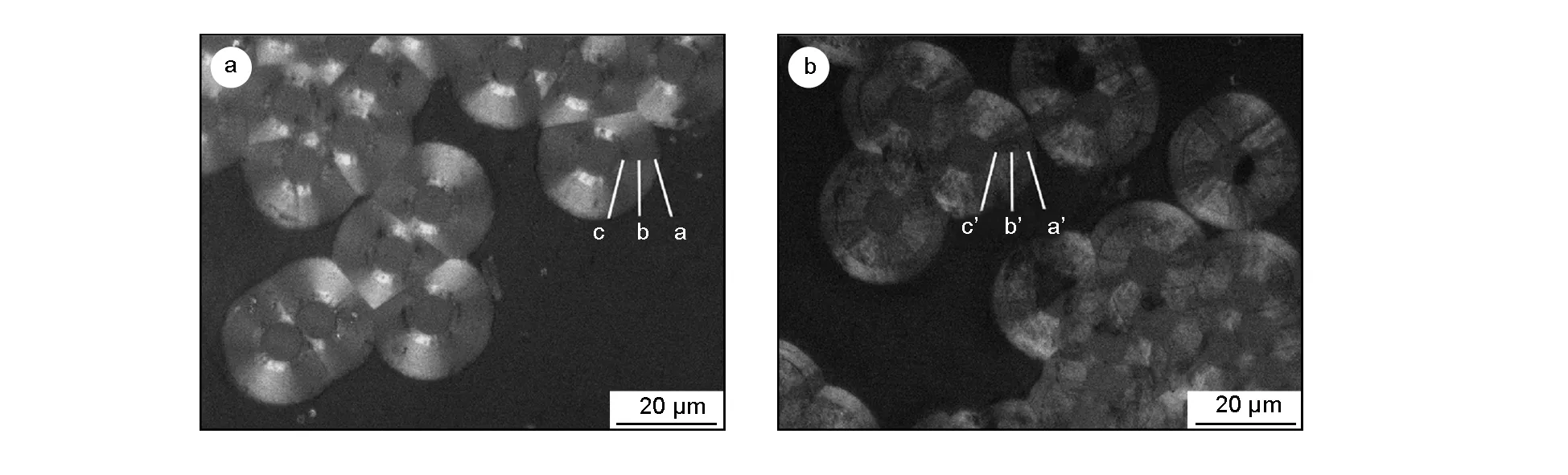

XRD测试结果表明两种C/C坯体的平均石墨化度分别为-13.6%、65.9%。图1为两种C/C坯体的偏光金相组织,可看出两种坯体中炭纤维周围的热解炭均呈现明显的十字消光现象,对于平均石墨化度较高的C/C-H坯体,其内层经石墨化处理的热解炭与外层未处理的热解炭之间存在较清晰的界面。

图 1 C/C坯体的偏光金相组织:(a) C/C-L; (b) C/C-HFig. 1 Polarized optical micrographs of the C/C performs: (a) C/C-L; (b) C/C-H.

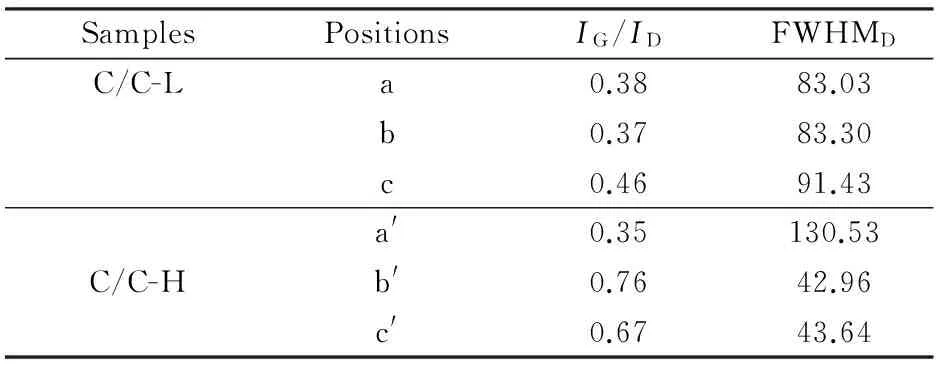

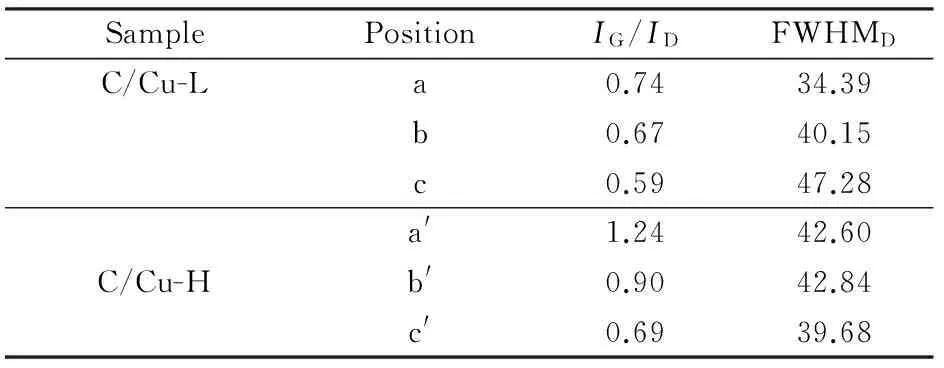

图2为图1中两种C/C坯体中热解炭层标示位置的拉曼光谱图,两种坯体的图谱中峰值所在位置基本相同,即位于1 580 cm-1左右的G峰和位于1 330 cm-1左右的D峰,此外C/C-H坯体内层经石墨化处理的热解炭的图谱中还存在位于1 620 cm-1左右的D′峰[18]。对于炭材料而言,通常以G峰与D峰的积分强度比值IG/ID以及D峰的半高宽FWHMD来定量表征其结构有序度,IG/ID值越大、FWHMD越小则有序度越高。表1列出图2中图谱的拟合结果,可以看出C/C-L坯体中热解炭的IG/ID较小而FWHMD较大,且由内向外二者的变化不大,说明热解炭结构的有序度较低。对于平均石墨化度较高的C/C-H坯体,内层热解炭的IG/ID高于外层未经石墨化处理的热解炭,且FWHMD较低,说明内层热解炭经石墨化处理后结构有序度较高。

图 2 C/C坯体中热解炭层标示位置的拉曼光谱图:(a) C/C-L; (b) C/C-HFig. 2 Raman spectra of the C/C preforms for the positions marked in Fig.1: (a) C/C-L; (b) C/C-H.

表 1 图2拉曼光谱图的拟合结果Table 1 Fitting results of the Raman spectra in Fig.2.

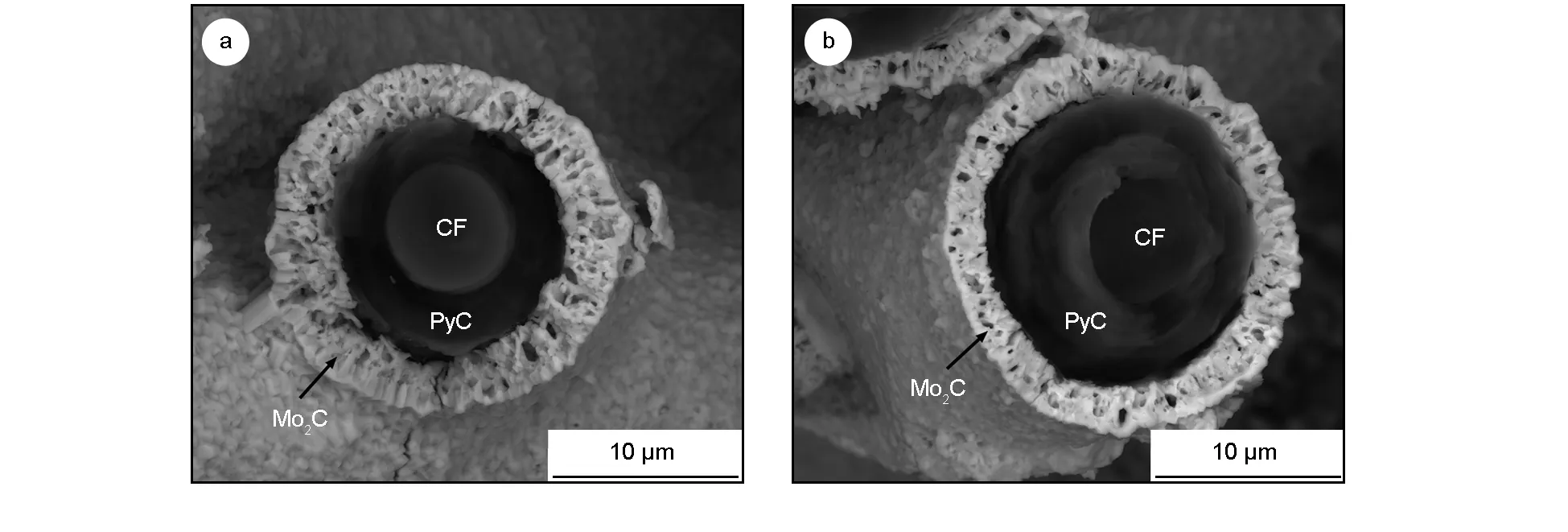

图3为经Mo2C层改性后C/C坯体中单根纤维截面的典型形貌,由内向外分别为炭纤维(CF)、热解炭(PyC)及Mo2C涂层,两种坯体中热解炭表面均被白色的Mo2C涂层覆盖,C/C-L、C/C-H坯体中涂层厚度分别约为3.0、2.5 μm。

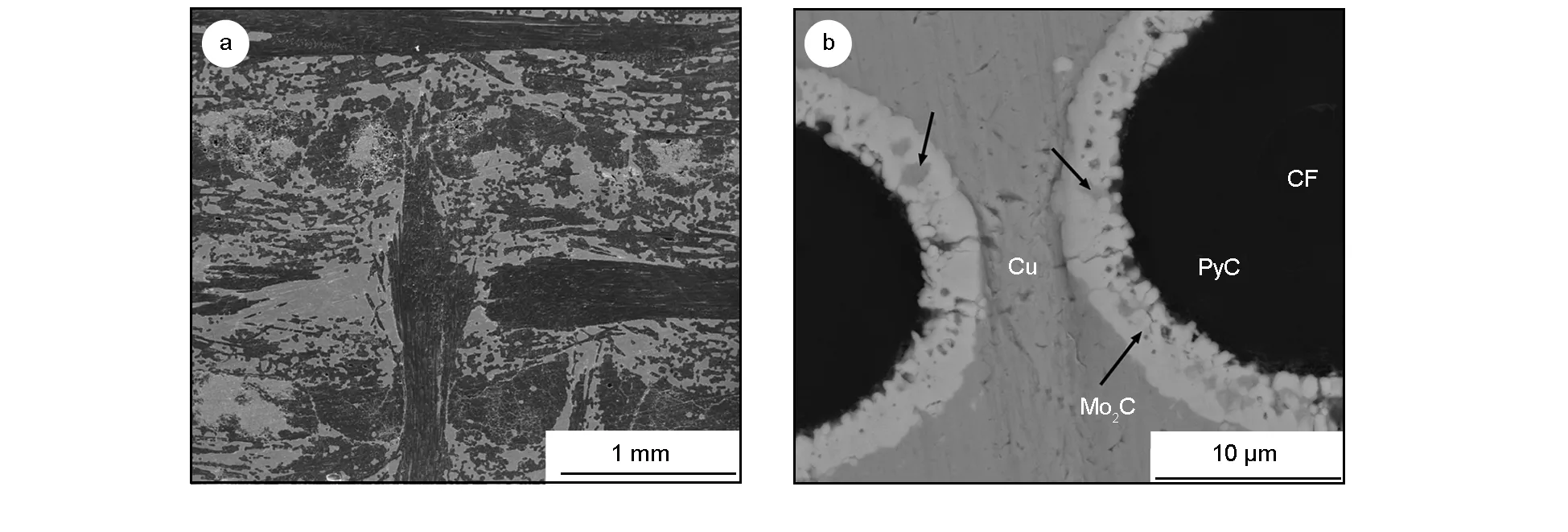

由图4可看出,经Mo2C涂层改性后C/C坯体内的孔隙较好地被Cu填充,这主要是因为Cu与Mo2C有良好的润湿性[19]。此外,图3中可以看到Mo2C涂层呈多孔结构,而由图4(b)可看到Mo2C涂层内的孔隙也被Cu填充,如图4(b)上部两箭头所指位置,进一步印证了Cu与Mo2C涂层间良好的润湿性。

图 3 Mo2C涂层改性后C/C坯体的截面形貌:(a) C/C-L; (b) C/C-HFig. 3 Cross sectional morphologies of the Mo2C modified C/C performs: (a) C/C-L; (b) C/C-H.

图 4 Mo2C改性C/C-Cu复合材料的SEM照片:(a) 低倍; (b) 高倍Fig. 4 SEM images of the Mo2C modified C/C-Cu composite: (a) low magnification; (b) high magnification.

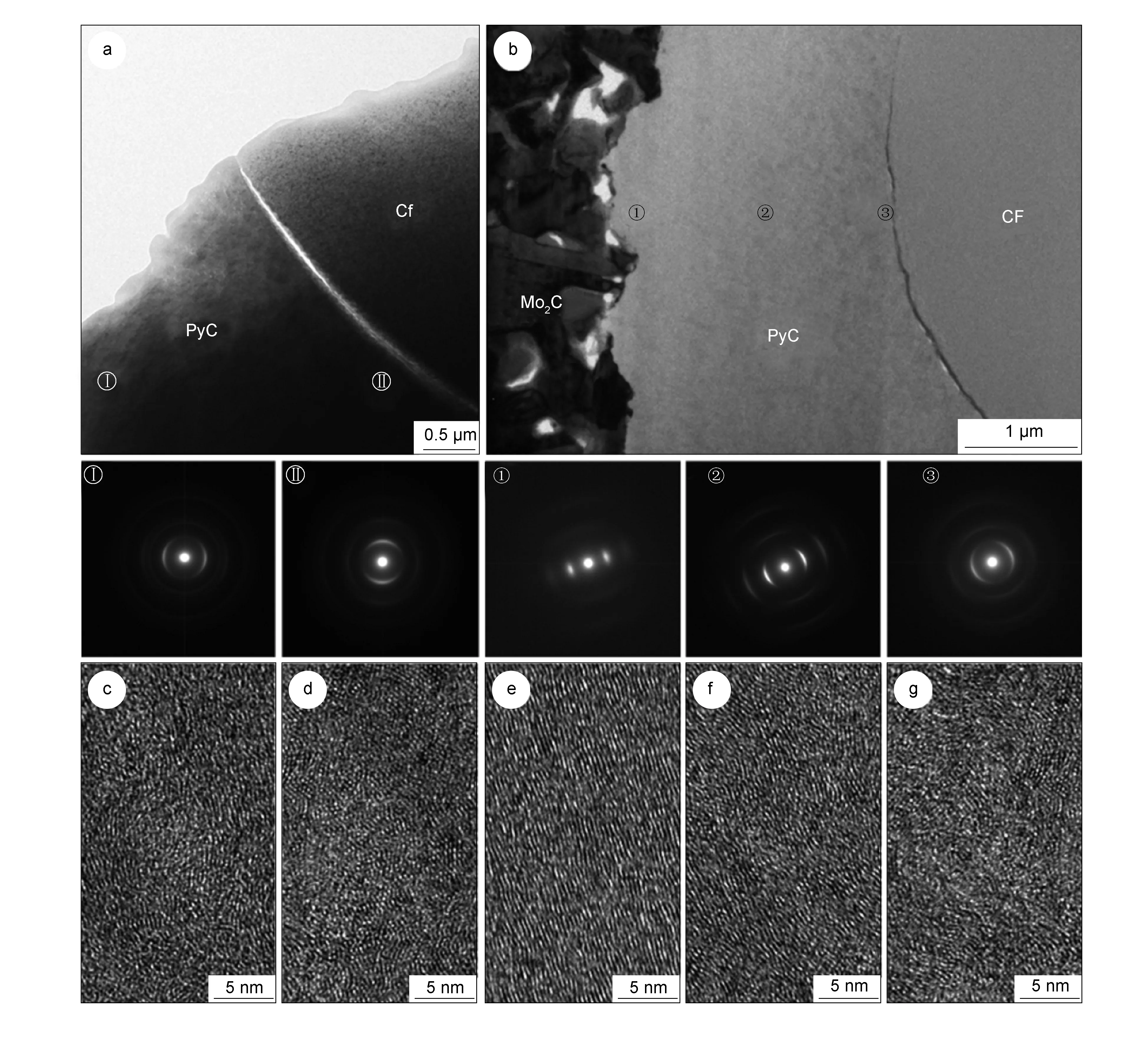

图 5 C/C坯体及C/C-Cu复合材料界面的TEM形貌和选区电子衍射花样:(a) C/C坯体低倍形貌; (b) C/C-Cu界面低倍形貌; (c)-(g)对应位置的高分辨形貌Fig. 5 TEM images and SAED patterns of the C/C preform and the interface in the C/C-Cu composite: (a) image of the C/C preform; (b)image of the interface in C/C-Cu composite; (c)-(g) HRTEM images of corresponding positions.

图5为C/C-L坯体及C/Cu-L复合材料界面的TEM形貌。由图5(a)及其对应位置的SAED谱和高分辨形貌可看出,坯体中热解炭不同位置均表现出较低的结构有序度,衍射花样中(002)晶面的衍射均呈明显较长的弧段。由图5(b) C/C-Cu复合材料界面的TEM形貌可看出,Mo2C层由尺寸1 μm左右的Mo2C晶粒组成,对图中Mo2C层与炭纤维间热解炭层由外向内依次取①、②、③点,得到不同位置热解炭的选区电子衍射花样及高分辨形貌,分别如图5(e)、(f)、(g)所示。可以看出,靠近炭纤维的③处(图5(g))热解炭的原子排列无序度较高,石墨片层存在交叉、扭结,晶格缺陷较明显,石墨片层取向较混乱;中间部位②处(图5(f))热解炭石墨片层依然弯曲较明显,但交叉、扭结程度有所降低,石墨片层的混乱度减小,其衍射花样中(002)晶面的衍射弧段与位置③处相比也变短,进一步说明位置②处炭相结构有序度有所提升;观察靠近Mo2C层位置①处的热解炭发现,其石墨片层虽有轻微的弯曲,但取向较一致,片层间无明显的扭结,排列较规则,衍射花样中(002)晶面的衍射弧段相比位置②进一步缩短而接近于斑点状,表明位置①处热解炭的结构有序度进一步提高。综上,靠近Mo2C涂层处热解炭的结构有序度高于远离Mo2C涂层处热解炭,并高于所用C/C坯体中热解炭的有序度。

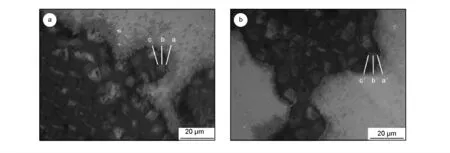

图6为由两种C/C坯体制备的C/C-Cu复合材料的金相组织,可以看出热解炭亦呈现明显的十字消光现象。为了对C/C-Cu复合材料中炭相结构有序度的变化进行定量表征,对复合材料热解炭层由外向内亦依次取三点进行拉曼光谱分析(图7),相应的拟合结果列于表2。与图2及表1相比,复合材料中热解炭的FWHMD相比于各自的原始坯体均有所降低,IG/ID值均有所增大,靠近Mo2C涂层处热解炭的IG/ID值相比于原始坯体增大了近一倍,但由涂层向纤维方向IG/ID值呈降低趋势,即靠近涂层处热解炭的有序度最高。

图 6 C/C-Cu复合材料的偏光金相组织:(a) C/Cu-L; (b) C/Cu-HFig. 6 Polarized optical micrographs of the C/C-Cu composites: (a) C/Cu-L; (b) C/Cu-H.

图 7 C/C-Cu复合材料中热解炭层标示位置的拉曼光谱图:(a) C/Cu-L; (b) C/Cu-HFig. 7 Raman spectra of the C/C-Cu composites for the positions marked in Fig.6: (a) C/Cu-L; (b) C/Cu-H.

表 2 图7拉曼光谱图的拟合结果Table 2 Fitting results of Raman spectra in Fig. 7.

3.2 讨论

过渡族金属以及部分氧化物在一定温度下可促进炭材料石墨化度的提高,即催化石墨化作用,相关的作用机理[14]可分为3类:一是低有序度炭的溶解并以高有序度炭相形式析出;二是碳化物的形成并分解出高有序度炭;三是通过消除晶格畸变和缺陷使炭相石墨化度提高。对于金属Mo而言,其d壳层上存在5个电子,易和碳形成强固的共价键而生成碳化物[16],随后碳化物可在高温下分解为石墨微晶和Mo2C。此外,亦有学者提出[14],Mo的碳化物可以溶解一定的无序C,达到饱和后则以石墨微晶形式析出,无论是碳化物的分解还是C的溶解析出机制,均表明生成Mo2C的过程中会发生催化石墨化作用,使Mo2C改性C/C-Cu复合材料中热解炭有序度相比于原始C/C坯体中的热解炭提高。除催化石墨化作用外,Mo2C、C/C坯体的热膨胀系数分别为7.8×10-6/K和1.0×10-6/K,热膨胀系数的差异将引发二者界面处的热应力,热应力可促进C原子的有序排列[20],即在催化石墨化的同时也会产生应力石墨化现象。

综上,不同石墨化度的C/C坯体经Mo2C层改性后制备的C/C-Cu复合材料中,由于催化石墨化和应力石墨化作用热解炭有序度提高,作为C/C-Cu复合材料的主要组元之一,炭相的结构有序度提高可使其导电、导热和自润滑性提升,因此炭相的结构有序度对C/C-Cu复合材料的性能也会存在较大的影响。上述催化石墨化和应力石墨化作用使复合材料中热解炭相的有序度进一步提高,进而影响复合材料的自润滑、耐磨损、导电和抗冲击能力,关于炭相结构有序度对Mo2C改性C/C-Cu复合材料以上性能的影响将在后续研究中进行探讨。

4 结论

采用熔盐法在具有不同石墨化度的C/C坯体内部孔隙表面制备了连续的Mo2C改性层,Cu相可充分填充改性坯体内及Mo2C涂层内部的孔隙,获得致密性较好的C/C-Cu复合材料。仲钼酸铵与炭反应生成Mo2C涂层过程中的催化石墨化及应力石墨化作用使C/C-Cu复合材料中热解炭的结构有序度相比于C/C坯体中热解炭提高,且越靠近Mo2C涂层热解炭的有序度越高。

[1] He D H, Manory R. A novel electrical contact material with improved self-lubrication for railway current collectors[J]. Wear, 2001, 249: 626-636.

[2] 马 光, 王 轶, 李银娥, 等. Cu/C复合材料的研究现状[J].稀有金属快报, 2007, 26(12): 6-10. (Ma Guang, Wang Yi, Li Yin′e, et al. Progress in research for Cu/C matrix composites[J]. Rare Metals Letter, 2007, 26(12): 6-10.)

[3] Mayerhofer K E, Schrank C, Eisenmenger-Sittner C, et al. Characterisation of molybdenum intermediate layers in Cu-C system with SIMS method[J]. Applied Surface Science, 2005, 252(1): 266-270.

[4] Yang H J, Luo R Y. A novel bronze-impregnated carbon strip containing Al2O3particles for subway current collectors[J]. Wear, 2011, 270: 675-681.

[5] Moustafa S F, El-Badry S A, Sanad A M, et al. Friction and wear of copper-graphite composites made with Cu-coated and uncoated graphite powders[J]. Wear, 2002, 253: 699-710.

[6] Yang L L, Shen P, Lin Q L, et al. Effect of Cr on the wetting in Cu/graphite system[J]. Applied Surface Science, 2011, 257: 6276-6281.

[7] Yang L, Ran L P, Yi M Z. Carbon fiber knitted fabric reinforced copper composite for sliding contact material[J]. Materials and Design, 2011, 32: 2365-2369.

[8] 杨 琳. 炭纤维整体织物/炭-铜复合材料及其摩擦学特性的研究[D]. 长沙: 中南大学, 2011. (Yang Lin. Preparation of Cf/C-Cu composite and investigation on its tribological characteristics[D]. Changsha: Central South University, 2011.)

[9] Kubota Y, Nagasaka S, Miyauchi T, et al. Sliding wear behavior of copper alloy impregnated C/C composites under an electrical current[J]. Wear, 2013, 302: 1492-1498.

[10] 冉丽萍, 周文艳, 赵新建, 等. 熔渗法制备C/C-Cu复合材料的力学性能[J]. 中国有色金属学报, 2011, 21(7): 1607-1613. (RAN Li-ping, ZHOU Wen-yan, ZHAO Xin-jian, et al. Mechanical properties of C/C-Cu composites fabricated by molten infiltration method[J]. The Chinese Journal of Nonferrous Metals, 2011, 21(7): 1607-1613.)

[11] 易振华, 易茂中, 冉丽萍, 等. 添加钛对炭/炭复合材料渗铜的影响[J]. 中国有色金属学报, 2006, 16(7): 1214-1218. (YI Zhen-hua, YI Mao-zhong, RAN Li-ping, et al. Influence of adding Ti on molten copper infiltration into C/C composites[J]. The Chinese Journal of Nonferrous Metals, 2006, 16(7): 1214-1218.)

[12] 周文艳, 易茂中, 冉丽萍, 等. Mo2C改性涂层制备温度对C/C-Cu复合材料组织和性能的影响[J]. 中国有色金属学报, 2015, 25(4): 990-996. (ZHOU Wen-yan, YI Mao-zhong, RAN Li-ping, et al. Influence of preparation temperature of Mo2C interlayer on microstructure and properties of C/C-Cu composites[J]. The Chinese Journal of Nonferrous Metals, 2015, 25(4): 990-996.)

[13] Song J L, Guo Q G, Gao X Q, et al. Mo2C intermediate layers for the wetting and infiltration of graphite foams by liquid copper[J]. Carbon, 2011, 49: 3165-3170.

[14] Mochida I, Ohtsubo R, Takeshita K. Catalytic graphitization of graphitizable carbon by chromium, manganese and molybdenum oxides[J]. Carbon, 1980, 18: 25-30.

[15] Tang J, Wang T, Sun X, et al. Effect of transition metal on catalytic graphitization of ordered mesoporous carbon and Pt/metal oxide synergistic electrocatalytic performance[J]. Microporous and Mesoporous Materials, 2013, 177: 105-112.

[16] 陆俊萍, 刘 露, 易守军, 等. PAN基炭纤维高效催化石墨化研究[J]. 湖南大学学报(自然科学版), 2009, 36(12): 64-68. (LU Jun-ping, LIU Lu, YI Shou-jun, et al. Enhanced catalytic graphitization of PAN-based carbon fibers[J].Journal of Hunan University(Natural Sciences), 2009, 36(12): 64-68.)

[17] Yin J, Zhang H B, Tan C, et al. Effect of heat treatment temperature on sliding wear behavior of C/C-Cu composites under electric current[J]. Wear, 2014, 312: 91-95.

[18] Lei B L, Yi M Z, Xu H J, et al. Raman spectroscopy investigation of structural and textural change in C/C composites during braking[J]. Journal of Central South University Science of Technology, 2011(18): 29-35.

[19] Zhou W Y, Yi M Z, Peng K, et al. Preparation of a C/C-Cu composite with Mo2C coatings as a modification interlayer[J]. Materials Letters, 2015, 145: 264-268.

[20] REN Gui-zhi, CHEN Cong-jie, DENG Li-hui, et al. Microstructural heterogeneity on the cylindrical surface of carbon fibers analyzed by Raman spectroscopy[J]. New Carbon Materials, 2015, 30(5): 476-480.