不同载荷激励对非道路高压共轨柴油机振动与噪声的影响研究

2018-05-02杨永忠毕玉华申立中唐明超吴礼民

杨永忠, 毕玉华, 张 宁, 向 熔,申立中, 唐明超, 吴礼民

(1. 昆明理工大学 云南省内燃机重点实验室,昆明 650500; 2. 昆明云内动力股份有限公司,昆明 650500)

伴随工程机械、农业机械等非道路移动机械行业的快速发展,非道路柴油机的市场空间也变得日益广阔。由于非道路柴油机工作条件恶劣、负荷大、工况变化剧烈,对柴油机的可靠性、振动与噪声等都提出较高的要求,整机振动与噪声(NVH)特性成为制约柴油机强化的主要因素之一。因此,进行非道路柴油机振动与噪声影响因素分析,对于提高非道路发动机运行NVH性能具有重要意义[1-2]。

柴油机振动与噪声研究方法一般有两种:一种是基于模态测试与振动噪声测试的试验研究,另一种是基于多体动力学与边界元法的振动与噪声机理仿真研究[3]。美国德纳公司、福特公司等[4-6]对发动机气缸盖罩进行了振动测试,分析气缸盖罩振动特性与影响气缸盖罩振动空间传递特性。奥地利AVL公司Martin Sopouch等[7]采用仿真分析的方法,研究了传动链条、链条张紧器以及凸轮轴、气门机构的动态特性以及激励对发动机振动的影响。德国FEV公司Schneider等[8]分析了传动系统动力学特性,结合FEA分析方法,对发动支架及相关附件进行优化。日产汽车公司Yamamoto等[9]基于FEA分析方法,提出了一种优化发动机缸盖螺栓数目以及位置的系统优化方法,减振降噪效果明显。通用汽车公司Lee等[10]通过对2.0 L与2.2 L欧Ⅴ车用柴油机整机振动分析,拓扑优化了齿轮室盖结构与油底壳结构,使柴油机NVH性能大幅度提高。日本洋马公司Akei等[11]通过建立柴油机多体动力学模型,结合测量频率响应函数,预测了柴油机振动以及噪声传播途径。晋兵营等[12]建立了机体有限元分析模型,考虑缸盖螺栓预紧力、气体压力、活塞连杆组的惯性力、主轴承载荷、机体支撑载荷、活塞侧击力的影响,研究机体振动响应情况。杜宪峰等[13]以机体模态频率以及振动烈度作为优化目标,对机体结构进行了拓扑优化。综上所述,国内外学者针通过试验研究与仿真技术,研究了发动机表面振动与噪声产生的机理及传递特性,但不同激励对整机N&H性能影响研究报道较少。

由于柴油机非均匀燃烧的特点以及结构强化的要求,使柴油机的NVH分析与优化比汽油机更复杂。多缸柴油机运转时,活塞将产生周期性变化的往复惯性力以及惯性力矩,曲轴曲柄在回转过程中产生周期性变化的旋转惯性力以及力矩,配气机构运动产生的惯性力以及周期性变化的倾覆力矩等,这些力与力矩是柴油机振动与噪声的主要激励源,对整机各个部位振动与噪声的影响权重也不同。由于整机NVH仿真分析影响因素多,计算规模较大,因此进行不同激励对整机不同部位振动与噪声的影响研究,可以简化振动与噪声分析的计算条件,快速分离机械噪声源。

以强化后的非道路高压共轨四缸增压中冷柴油机为研究对象(主要参数见表1),基于机体与曲轴的模态测试,建立了整机多体动力学模型,进行了整机振动与噪声仿真分析,研究了主轴承载荷、活塞侧击力、阀系载荷等不同激励对于柴油机振动与噪声的影响,研究结果为强化后柴油机的减振降噪提供了理论指导。

表1 柴油机主要参数Tab.1 Main parameters of diesel engine

1 整机有限元模型建立与有限元结构缩减

1.1 整机有限元模型的建立

利用UG软件与Hypermesh软件对主要部件机体、缸盖、油底壳、气缸盖罩、齿轮室壳、飞轮壳、进排气管、机油滤清器、电机、机油冷却器等部件进行实体建模与网格划分,忽略了对结构动力学特性影响较小的凸台、圆角。总成装配模型如下图1所示。装配后总的网格数为692 075个,节点数为1 231 669个。选取第三主轴承中心点为模型全局坐标系中心点,采用右手定则,定义曲轴皮带轮端到飞轮端为X轴,气缸中心线方向为Z轴,发动机横截面方向为Y轴。从发动机前端往后端看,左侧为主推力面,右侧为次推力面。

图1 发动机总成装配模型 Fig.1 The engine FE model

1. 2 有限元结构缩减

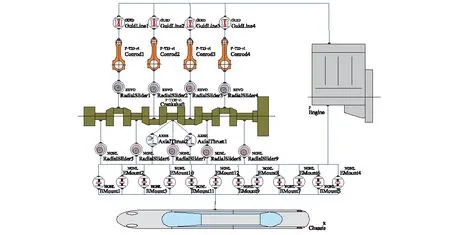

应用EXCITE powerunit软件建立整机多体动力学分析模型(见图2(a)),利用非线性连接副连接线弹性体组成高度非线性的多体动力学模型,在整机有限元模型中,各部件之间通过绑定连接关系组成完整的分析模型。

在发动机结构振动仿真需在模型上施加随时间变化的激励载荷,对发动机进行时域内的振动响应求解,求解过程涉及到庞大的质量、刚度阵计算,因此需对模型进行自由度缩减。机体、缸盖、油底壳、齿轮室壳、飞轮壳、气缸盖罩以及附件选择主节点1 128个,缩减后保留了1 817个自由度以及180个模态自由度;曲轴选择主节点个数为56个,缩减后保留自由度为186个,见图2(b)。

(a)整机多体动力学模型

(b)多体动力学缩减模型图2 整机振动与噪声分析模型 Fig.2 The engine analysis model of vibration and noise

1.3 曲轴与机体模态分析

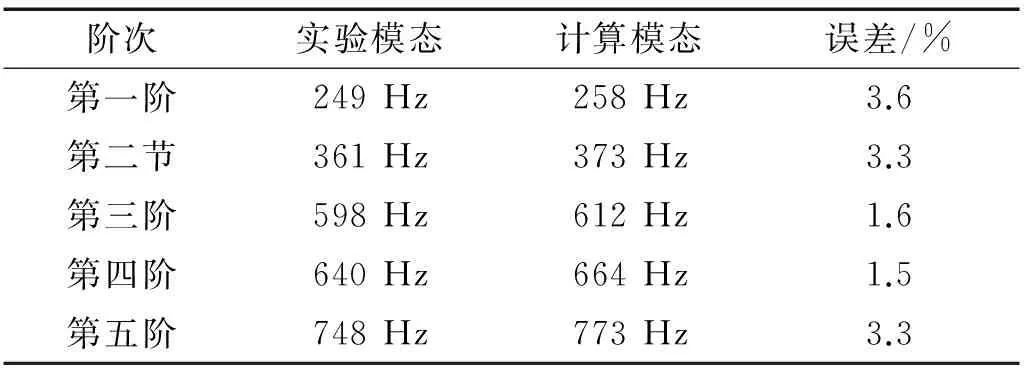

利用Lanczos算法对曲轴与机体进行自由模态计算,分别提取曲轴与机体前12阶模态,去除前6阶刚体模态,计算模态结果见表2、表3。

表2 机体计算模态与实验模态对比Tab.2 Comparison of computational and experimental modes

表3 曲轴前6阶模态分析Tab.3 Modal analysis of crankshaft front 6th

模态测试采用锤击激励方式,通过橡皮绳将曲轴和机体悬挂,使零件支撑形式接近自由状态,曲轴与机体悬置方式如图3。测试机体测点为120个,采用单点激励、多点测试方式;曲轴测点为1个,采用多点激励、单点激励测试方式。测量过程中,通过装有力传感器的力锤敲击机体,测量发动机表面测点的加速度响应。通过NI PXI14498数据采集卡采集力锤力信号及加速度传感器信号,应用model VIEW软件对数据进行处理分析,测试原理见图4。

图3 曲轴与机体悬挂图 Fig.3 The hanging way of crankshaft and engine block

图4 测试过程原理图 Fig.4 The principle of the testing process

测试模态见表2、表3,可知,计算模态与试验模态振型一致,固有频率误差在5%以内,说明建立的机体与曲轴有限元模型是准确的。

2 不同载荷激励特性分析

在整机振动噪声中激励载荷主要包括缸内气体压力、主轴承载荷、阀系载荷、活塞敲击力等。缸内压力是发动机运转的初始动力来源,采用台架测试缸压曲线,从怠速到额定工况转速缸压曲线,见图5。

图5 不同转速下缸内压力 Fig.5 The cylinder pressure at different speeds

基于Excite-Timing drive软件,建立了凸轮中置结构的阀系与摇臂气门机构动力学模型,在考虑各部件之间的非线性关系及各部件弹性变形的基础上,计算了不同转速下的三个凸轮轴轴承载荷与气门落座力,额定功率工况下(其余转速略)随曲轴转角变化关系见图6(a)、6(b)。

基于Excite-Piston&ring软件,通过计算获得的缸套与活塞流固耦合热态变形以及活塞的刚度矩阵,搭建活塞组件的多体动力学模型,计算了不同转速下缸套主、次推力面的受力变化,额定功率工况下(其余转速略)随曲轴转角变化关系见图6(c)、6(d)。

基于EXCITE-Powerunit软件,考虑滑动轴承的油膜压力分布、油膜厚度分布、表面粗糙度影响以及轴承弹性变形之间相互耦合关系,建立了曲柄连杆机构多体动力学模型,计算了不同转速下五个主轴承的载荷变化,额定功率工况下(其余转速略)随曲轴转角变化关系见图6(e)~6(i)。

图6 额定功率工况主要激励随曲轴转角变化关系 Fig.6 The relationship between the main excitation of the rated condition and the change of the crank angle

3 不同载荷激励对发动机振动与噪声的影响

为了研究不同激励对于发动机振动及噪声的影响,计算的具体方案见表4,燃气压力代表通过曲柄连杆机构作用的轴承负荷;阀系载荷属于直接作用于发动机上的力,主要包括气门坐落力、气门弹簧力以及凸轮轴轴承力;活塞侧击力由活塞动力学模型计算所得。应用EXCITE-Powerunit软件建立整机非线性多体动力学模型,分别加载缸内气体压力、主轴承载荷、阀系载

荷、活塞敲击力等激振力,进行不同激励对整机振动及噪声的仿真分析。分别选取气缸盖罩、机体主次推力面、机体前端齿轮室壳以及后端飞轮壳、油底壳上的点为重点分析的特征点,所选的点见图7。

表4 不同激励施加方案Tab.4 Different excitation schemes

图7 发动机机体表面评估点分布 Fig.7 The assessment point distribution on the surface

3.1 发动机表面振动响应试验

为验证仿真分析的多体动力学模型的准确性,在额定转速2 400 r/min工况下进行了的发动机表面振动台架测试。在整机表面选择9个测试点,振动测试系统主要包括LC0101加速度传感器、NI数据采集卡、基于Labview软件搭建的数据采集与分析软件、PC机等。采集测试点的时域信号,变换到频域下的加速度级与多体动力学计算获得的频域加速度级进行对比,以气门室罩测点与机体主推力侧测点为例,测试值与计算值对比见图8。由于模型搭建时并未充分考虑各连接副以及全部机械载荷的激励影响,仿真计算所得的振动频响值与测试所得的结果略有差异,但仿真结果与测试值二者变化趋势一致,说明该整机多体动力学模型可用于进行发动机振动分析。

(a)气门室罩51000002点

(b)机体主推力侧51000013点图8 不同测试点仿真计算值与测试值频响加速度级对比 Fig.8 The difference of acceleration level between test and simulation result

3.2 不同载荷激励对发动机振动的影响

在额定转速工况下,提取气缸盖罩、机体主/次推力面、油底壳点的振动速度频谱,分别见图9~12。图9为气缸盖罩51000002点的振动速度频谱,可以看出,在频率为0~1 000 Hz范围内,气缸盖罩不同载荷方案的表面振动速度相差较小;振动最大值出现在80 Hz位置;由计算的该机型额定转速工况的基频为40 Hz,说明二阶谐次运动对气缸盖罩振动速度级影响较大。1 000~3 000 Hz范围内,阀系载荷施加对气缸盖罩振动速度级影响较小,由于阀系载荷属于中高频激励,阀系载荷的加载后,发动机在高频区域振动速度级小幅增加,但由于阀系载荷加载时间相对短暂,因此加载阀系载荷后发动机的表面振动加速度级相对于只加缸压数据时增加4 dB。1 000 Hz~3 000 Hz范围内,加载活塞侧击力后,发动机表面振动速度级明显增加,增加幅度最大为10 dB,说明持续的活塞二阶运动激励对于发动机顶部振动影响较大。

图9 气缸盖罩51000002点振动速度级 Fig.9 The vibration velocity of point 51000002

图10为额定工况下发动机次推力面51000005点振动速度级。可见:在频率为0~600 Hz范围内,不同载荷方案对次推力面表面振动速度影响较小;在频率为600~3 000 Hz范围内,缸内燃气压力载荷与阀系载荷施加对次推力面振动速度级影响较小,而活塞侧击力加载对次推力面速度级影响明显,平均增加幅度24 dB左右。

图10 机体次推力面51000005点振动速度 Fig.10 The vibration velocity of point 51000005

图11为额定转速工况下发动机主推力面点51000013振动速度级,可见:当激励仅为燃气压力时,该点振动速度级在整个频段内相对较小,其中,在中心频率为100 Hz、125 Hz以及315 Hz时,其振动速度级较其它两方案的大。加载阀系载荷后,相比施加燃气压力载荷平均增加1 dB。施加活塞侧击力后,在频率为1 000-3 000 Hz范围内,主推力面点振动速度级增加幅度较大,平均增加幅度达到9 dB。

图11 机体主推力面51000013点振动速度 Fig.11 The vibration velocity of point 51000013

图12为额定工况下油底壳上51000018点振动速度级变化,可见:加载阀系载荷后该点平均振动加速度增加0.8 dB,说明阀系载荷对于油底壳的振动影响较小。加载活塞侧击力后,在频率为1 000~3 000 Hz范围内,平均振动速度级增加7.3 dB,活塞侧击力对于油

图12 油底壳51000018点振动速度 Fig.12 The vibration velocity of point 51000018

底壳中高频振动影响较大。综上所述,阀系载荷对于以上特征点的振动速度级影响较小,活塞侧击力载荷对以上特征点的中高频振动速度级影响较大。

以500 Hz、1 000 Hz、2 000 Hz为倍频程中心频率,提取不同方案发动机表面振动速度级云图分别见图13~15。图13为倍频程中心频率为500 Hz时不同方案整机表面速度级,可见:不同载荷施加方案的发动机上部与下部壳体件振动速度级相对较大,机体中间部位振动速度级相对较小。发动机加载阀系载荷后,对气缸盖罩与油底壳该频段振动速度级影响较大,振动速度级明显增加,机体前端及中部位置振动速度级也小幅增加,加载活塞侧击力载荷后,机体中部位置表面速度级增加较为明显。

图14为倍频程中心频率为1 000 Hz时不同方案整机表面速度级,可见,阀系载荷以及活塞侧击力加载后,发动机机体中部1 000 Hz频段振动速度级明显增加,活塞侧击力对于机体中部及油底壳的表面速度影响较大。

图15为倍频程中心频率为2 000 Hz时不同方案整机表面速度级,可见,阀系载荷的加载对于发动机表面该频段的振动速度级影响较小,而活塞侧击力加载后,该频段发动机表面振动速度级明显增加。

图13 倍频程中心频率为500 Hz时不同方案表面速度级 Fig.13 The velocity level of the block surface at 500 Hz under 1/3 octave band

图14 倍频程中心频率为1 000 Hz时不同方案表面速度级 Fig.14 The velocity level of the block surface at 1 000 Hz under 1/3 octave band

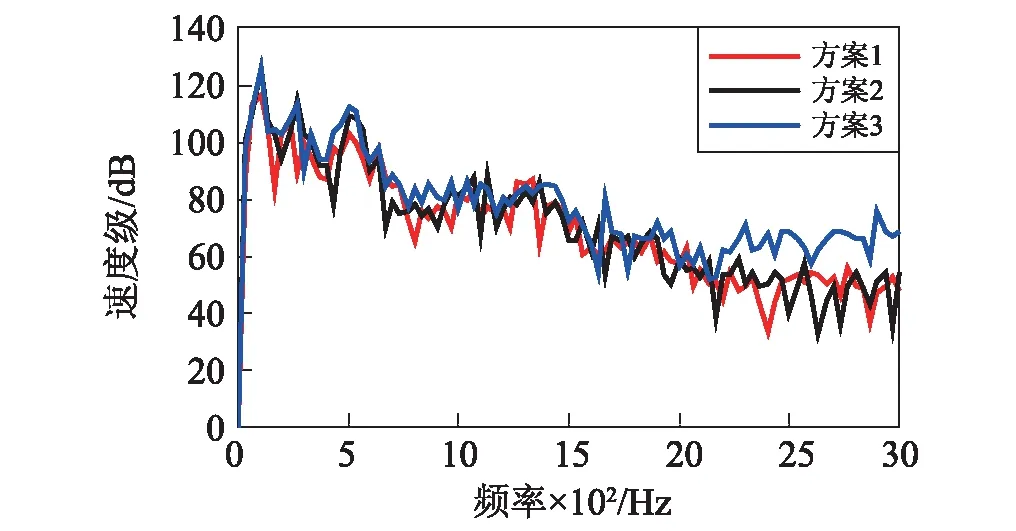

3.3 不同载荷激励对发动机噪声的影响

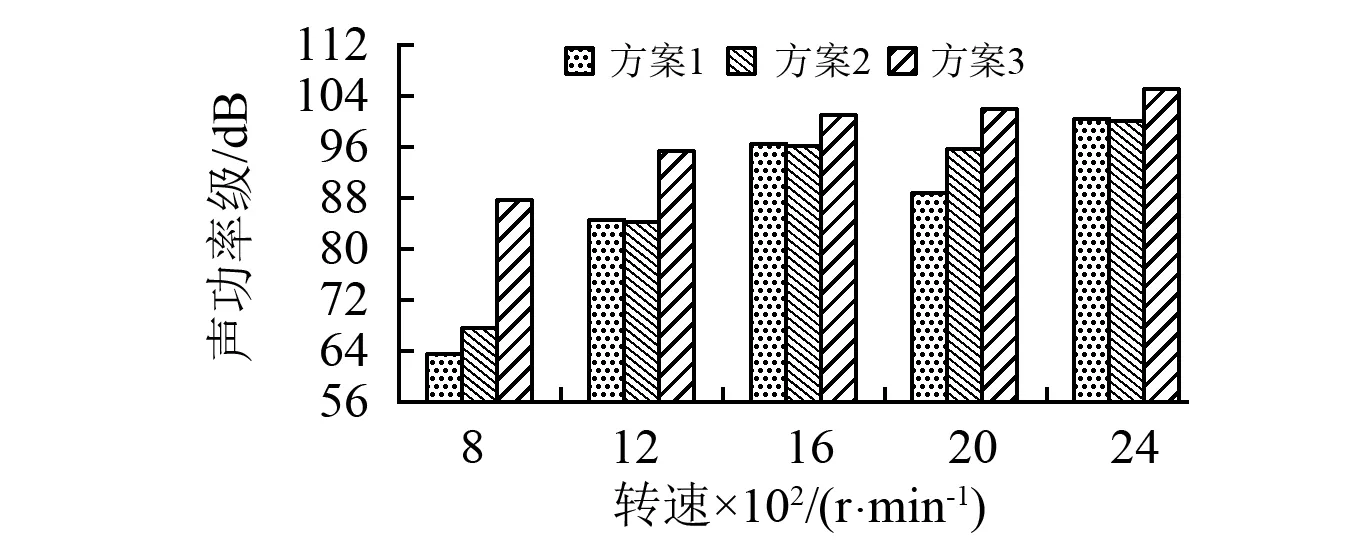

分别提取不同转速不同激励方案下油底壳、气缸盖罩、齿轮室壳、机体平均辐射声功率(频率分布为500 Hz~3 000 Hz),分别见图16~19。图16为为油底壳平均辐射声功率图,可见,随着阀系载荷、活塞侧击力的施加,油底壳表面辐射声功率呈现增加的趋势。怠速工况下,三种方案的油底壳表面辐射声功率级差异较大,转速增加后,加载阀系载荷前后对油底壳表面辐射声功率级影响基本相同,但加载活塞侧击力后油底壳辐射声功率级明显增加,中低转速平均增加15 dB,中高转速平均增加5.1 dB,说明中低转速加载活塞侧击力方案对对油底壳的噪声影响较大。

图15 倍频程中心频率为2 000 Hz时不同方案表面速度级 Fig.15 The velocity level of the block surface at 2 000 Hz under 1/3 octave band

图16 油底壳不同方案不同转速下表面辐射声功率级 Fig.16 The sound power level of the oilpan under different case and speed

图17为气缸盖罩不同转速不同方案下辐射声功率级,可知,随着阀系载荷、活塞侧击力的施加,气缸盖罩表面辐射声功率呈现增加的趋势。低转速下各方案影响差异大,中高转速下,各方案影响差异变小。怠速工况下,三种方案的气缸盖罩表面辐射声功率级差异较大,发动机在转速为1 600 r/min和2 400 r/min时,阀系载荷施加对气缸盖罩辐射声功率级影响较大,其它转速下活塞侧击力载荷施加对气缸盖罩辐射声功率级影响较大。

图17 气缸盖罩不同方案下声功率级 Fig.17 The sound power level of the head cover under different case and speed

齿轮室壳不同方案、不同转速下表面辐射声功率级如图18,可知,低转速下各方案影响差异大,中高转速下各方案影响差异变小。随着转速的增加,齿轮室壳表面辐射声功率呈现增加的趋势。

机体不同方案、不同转速下表面辐射声功率级见图19,可知,机体表面辐射声功率级变化趋势与齿轮室壳表面辐射声功率级变化趋势一致。低转速下各方案影响差异大,中高转速下各方案影响差异变小。随着转速的增加,机体表面辐射声功率呈现增加的趋势。

图18 齿轮室壳不同方案下声功率级 Fig.18 The sound power level of the gear box under different case and speed

图19 机体不同方案下声功率级 Fig.19 The sound power level of the block under different case and speed

4 结 论

(1)随着载荷激励的施加,发动机表面振动速度级也相应的增加;加载阀系载荷后,发动机在高频区域振动速度级小幅增加,不同频率下的振动速度变化趋势与单纯加载气缸燃气压力方案基本一致;加载活塞侧击力后,气缸盖罩、油底壳以及主次推力面点的表面振动速度级明显增加,活塞的二阶运动激励对于以上特征点的中高频振动影响较大。

(2)加载阀系载荷后,对整机500 Hz、1 000 Hz频段的振动速度级影响较大,振动速度级明显增加。加载活塞侧击力载荷后,机体中部表面速度级增加较为明显,活塞侧击力的施加对发动机2 000 Hz频段的振动影响较大。

(3)不同转速、不同激励方案下辐射声功率级分析表明:随着载荷激励的增加,各部件的表面辐射声功率级基本呈增加趋势;低转速下各方案影响差异大,中高转速下各方案影响差异变小。阀系载荷的加载对气缸盖罩噪声功级影响较大,活塞侧击力是各主要壳体件怠速机械噪声的主要影响因素

[ 1 ] 陆际清, 沈祖京, 孔宪清等. 汽车发动机设计[M]. 北京: 清华大学出版社, 1993.

[ 2 ] 吴炎庭, 袁卫平编. 内燃机噪声振动与控制[M]. 北京: 机械工业出版社, 2005.

[ 3 ] 曹树谦, 张文德. 振动结构模态分析-理论、实验与应用[M]. 天津: 天津大学出版社, 2001.

[ 4 ] LU Y C, ANDERSON M E. On the use of spatial transmissibility to evaluate the nvh performance of engine cover assembly[C]. 2002, SAE 2002-01-0458

[ 5 ] LU Y C, PERIYATHAMBY H. Spatial transmissibility of plastic cylinder-head covers[C]. 2005, SEA 2005-01-1515 .

[ 6 ] ZOUANI A. On the Effectiveness of the spatial transmissibility to drive the nvh design of cylinder head covers[C]. 2006, SAE 2006-01-0280.

[ 7 ] SOPOUCH M, HELLINGER W. Simulation of engine’s structure borne noise excitation due to the timing chain drive[C]. 2002, SAE 2002-01-0451.

[ 8 ] SCHNEIDER M, LAHEY H P. CAE process to eliminate powertrain noise and vibration[C]. 2002, SAE 2002-01-

0459.

[ 9 ] YAMAMOTO K, NARITOMI T. Design optimization of engine bolts in noise and vibration performance developmentusing FEM[C]. 2006,SAE 2006-01-0282.

[10] LEE N, PARK W. NVH Development of EU5 2.0L and 2.2L Diesel Engine[C]. 2011, SAE 2011-01-0932.

[11] AKEI M, KOIZUMI T. Prediction of vibration at operator position and transfer path analysis using engine multi body dynamics model[C].2014 SAE2014-01-2316.

[12] 晋兵营, 李冠峰, 熊本俊, 等. YT4135Z柴油机机体动态响应分析[J]. 内燃机工程, 2005, 26(2): 58-61

JING Bingying, LI Guanfeng, XIONG Benjun, et, al. Response analysis on yt4135z diesel engine block[J]. Chinese Internal Combustion Engine Engineering, 2005, 26(2): 58-61.

[13] 杜宪峰, 舒歌群, 卫海桥, 等. 基于模态方法的柴油机机体结构建模技术研究[J]. 振动与冲击, 2015, 34(21): 157-161.

DU Xianfeng, SHU Gequn, WEI Haiqiao, et, al. Body structural modeling technique for diesel engines based on modal method[J]. Journal of Vibration and Shock, 2015, 34(21): 157-161.