大型燃煤电厂“前端”烟气SO3控制技术

2018-05-02陈文瑞

陈文瑞

(福建龙净环保股份有限公司,福建 龙岩 364000)

研究表明,由于SCR脱硝的大规模应用,尽管脱硫实施超低排放之后SO2得到有效控制,但烟气中的SO3浓度反而成倍增长,尤其在西南地区燃用高硫煤的电厂,烟囱排放的SO3远远超过SO2的排放水平。烟气中的SO3浓度过高,不但引起了大气环境污染问题,同时严重影响电厂机组的正常运行。国内目前对烟气SO3的治理停留在空预器“后端”各设备的协同脱除范畴,脱除效率低,也未能从根本上解决空预器堵塞、SCR催化剂失效、引风机叶片腐蚀等一系列问题。本文以西南地区某电厂2×600MW机组为例,介绍燃煤电厂烟气SO3的形成及危害,硫酸氢铵ABS的形成,“前端”烟气SO3控制技术脱除技术原理,重点阐述“前端”烟气SO3控制技术带来的经济效益。对今后同类机组烟气SO3的控制具有积极的参考和借鉴作用。

1 燃煤电厂烟气SO3的形成及危害

1.1 烟气SO3的形成

在燃煤电厂中,烟气SO3的来源主要有两个方面:一是在燃烧过程中,煤中含有的可燃性硫元素燃烧生成SO2后,有1.0%~2.0%的SO2被进一步氧化生成SO3。具体转化比例受高温燃烧区氧原子浓度、过量空气系数、锅炉壁和煤灰中金属氧化物含量的影响。二是在选择性催化还原脱硝(SCR)过程中,有1.0%~2.0%的SO2在SCR反应器中催化剂作用下,被氧化形成SO3。

SCR的应用导致烟气中SO3浓度成倍增长,尤其在目前超低排放和全负荷脱硝形势下,催化剂有效容积增加,低负荷工况下SCR内部烟气流速降低,均导致催化剂对SO2的氧化作用增强。同时,为了保证脱硝效率,必须增加喷氨量,随之而来的是SCR出口氨逃逸的增加,导致产生H2SO4和硫酸氢铵带来的问题更为突出,尤其西南地区燃烧高硫煤的电厂,已严重影响到机组的正常运行和经济效益。

1.2 烟气SO3的危害

1.2.1 蓝烟现象

烟囱可见烟羽的主要原因是硫酸酸雾气溶胶,其粒径非常小,对光线产生散射而出现的一种现象。烟羽在一定条件下可以着陆到地面,在人口稠密地区,将成为公众问题。一般情况下,当烟气中SO3浓度达到10~20ppm时就会出现明显的蓝烟现象。当烟气中的SO3浓度减少到5ppm以下时,才不会发生蓝烟现象[1]。

1.2.2 酸露点提高及设备腐蚀

烟气的酸露点主要取决于烟气中SO3和水蒸汽浓度。烟气酸露点随烟气中SO3浓度的增大而提高,当SCR投入运行后,由于烟气中SO3成倍增长,会导致酸露点明显提高。酸露点的提高,必然要求提高锅炉的排烟温度,否则会使烟气中的酸性气体凝结在烟道壁面上,造成严重的烟道腐蚀。但提高排烟温度,从整体上降低了锅炉的热效率,造成了能源的浪费[2]。

1.2.3 空预器腐蚀和堵塞

当烟气流经空预器时,烟温会迅速下降,如果烟气中SO3浓度较大,则十分容易使H2SO4蒸气在换热元件上凝结,增加空预器的腐蚀,缩短空预器的寿命。此外,SCR后未反应的氨会与SO3反应生成硫酸氢铵,硫酸氢铵的露点温度约为147℃。硫酸氢铵溶液是一种粘附性极强并具有较强腐蚀性的物质,会造成沉积和空预器腐蚀。

1.2.4 SCR催化剂堵塞、失活、MOT提高

为减轻ABS的影响,SCR在最低操作温度下(MOT),必须停止喷氨。为避免催化剂堵塞,必须限制低负荷,或低负荷时对SCR进行旁路,或在低负荷时采取省煤器旁路抬升空预器入口烟气温度等措施,但都会带来一系列新的问题。

1.2.5 对电除尘器的不利影响

近年来,国内借鉴日本的做法,采用余热利用低低温电除尘器,在传统电除尘器前端设置余热利用低温省煤器,一方面降低电除尘器入口温度从而降低烟气量,另一方面认为当灰硫比大于一定值(50~100)时,SO3形成硫酸气溶胶被粉尘吸附,降低粉尘表面比电阻,有利于电除尘器除尘效率的提高。这种方式在高硫煤电厂的应用,存在一定的安全隐患。高硫煤燃烧产生的SO3过多,烟气酸露点过高,势必影响余热利用装置的降温幅度,且存在更严重的腐蚀安全隐患;其次,从国内外SO3烟气调质技术的应用经验来看,SO3能否被粉尘吸附,取决于飞灰的酸碱性和烟气温度。当飞灰呈现中性或酸性时,飞灰无法有效吸附SO3,因此无法降低粉尘比电阻,反而可能导致电除尘器及尾部设备一系列的腐蚀和堵塞问题。SO3的过量存在,容易造成电除尘器极板极线腐蚀,导致维护成本增加。若不脱除烟气SO3,高硫煤电厂能否采用余热利用低低温电除尘器有待进一步验证[3]。

1.2.6 对脱汞的不利影响

目前国内对脱汞暂未列入环保法规强制规定。发达国家一般在电除尘器进口喷入活性炭进行脱汞。应用表明,空预器出口温度越低,活性炭脱汞效率越高。随着烟气温度降低,一部分汞可以吸附在粉尘表面或活性炭表面通过电除尘器收集下来,当然大部分氧化性汞都是在FGD中进行去除。前端脱汞,对于后端脱汞效率和运行经济性有很大意义。烟气中SO3浓度越高,脱汞效率越低,无论是粉尘还是活性炭,在SO3存在的情况下,吸收汞的能力将受到极大限制,原因是SO3和汞会争夺活性炭,存在此消彼长的现象,SO3的存在,会影响活性炭吸附汞的能力。国外实践表明,脱除SO3可以提高粉尘或活性炭脱汞能力2至10倍。

2 硫酸氢铵ABS的形成

2.1 NH3逃逸

在SCR大规模应用后,不可避免地出现NH3逃逸问题,尤其在SCR脱硝流场均匀性较差和超低排放情况下,为得到较高的脱硝效率,必然增加喷氨量,随之而来的也就是NH3逃逸量的增加。NH3逃逸量与脱硝效率的关系见图1,从图1可看出,NH3/NOx越高,脱硝效率越高,氨逃逸越高,反应温度较低时,氨逃逸越大。

图1 NH3逃逸量与脱硝效率关系

2.2 AS/ABS的生成机理

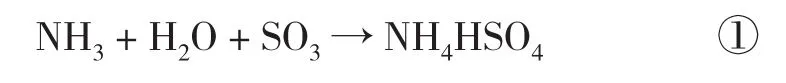

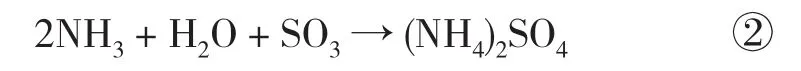

当NH3和SO3的体积浓度比小于2 ∶ 1时,生成硫酸氢铵ABS(Ammonium Bisulphate),反应式如①所示。

当NH3和SO3的体积浓度比大于2∶1时,生成硫酸铵AS(Ammonium Sulphate ),反应式如②所示。

一般SCR脱硝逃逸浓度控制在3ppm以下,但对于燃烧高硫煤的电厂,空预器入口烟气SO3有几十个ppm,因此空预器内生成物以ABS为主。NH3、SO3和ABS的形成关系如图2所示。

图2 NH3、SO3和ABS的形成关系

硫酸铵AS特性:通常呈颗粒状;不会造成空预器的腐蚀、堵塞等,不影响空预器换热和机组正常运行。

硫酸氢铵ABS特性:不同温度下分别呈现气态、液态、颗粒状;只有液态ABS附着在空预器受热面才会捕捉飞灰造成空预器堵塞,如图3所示。在高硫煤机组SCR中,进入空预器的烟气SO3浓度相对于NH3逃逸浓度较多。这种较多的SO3浓度有利于ABS生成,易造成空预器堵塞;国外电厂运行经验表明:燃烧中高硫煤机组SCR中,如果氨逃逸浓度超过3ppm时,空预器将会产生堵塞现象。

图3 ABS形态与温度关系

2.3 ABS堵塞空预器机理

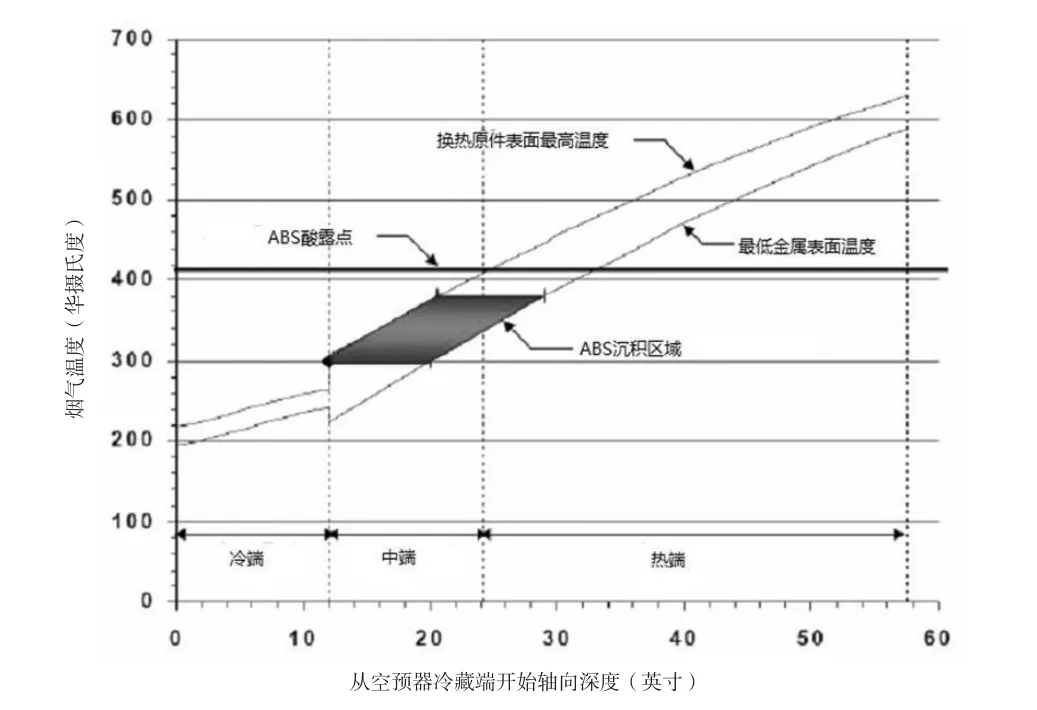

空预器堵塞的原因很多,但ABS是造成空预器阻力升高和堵塞最直接和最主要的因素。以空预器入口SO3和NH3分别为10ppm和3ppm为例,如图4所示,ABS生成温度为415oF (213℃),ABS污垢开始的沉积温度为375oF(190℃)。从离冷端40inch(1000mm)的位置开始发生ABS的污垢沉积;而离冷端 26inch(660mm)的地方是ABS污垢沉积开始温度与空预器受热元件最高温度曲线相交的位置,在26inch高度以下的受热元件的温度总是低于ABS污垢沉积开始的温度。可见,ABS发生沉积的温度区间在空预器中间受热面。

图4 ABS沉积区间

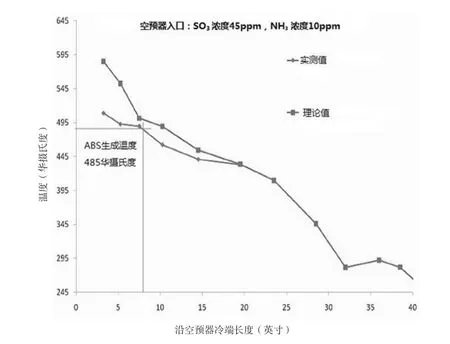

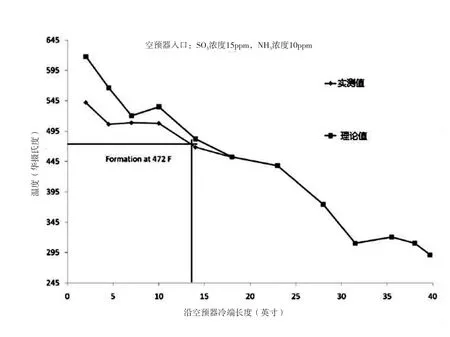

图5为NH3为10ppm和SO3为45ppm空预器ABS生成温度和安全区域。图6为NH3为10ppm和SO3为15ppm空预器ABS生成温度和安全区域。

图5 空预器入口NH3为10ppm和SO3为45ppm时ABS生成温度和安全区域

图6 空预器入口NH3为10ppm和SO3为15ppmABS生成温度和安全区域

从图5、图6可看出,空预器入口在同一NH3浓度情况下,不同SO3浓度时,ABS生成温度和空预器的安全区域完全不同。具体来说,在同一NH3浓度情况下,SO3浓度越高,ABS开始生成温度越高,即ABS在空预器内的沉积段越长,腐蚀堵塞区域越长,安全区域越小。

2.4 空预器堵塞严重程度经验公式

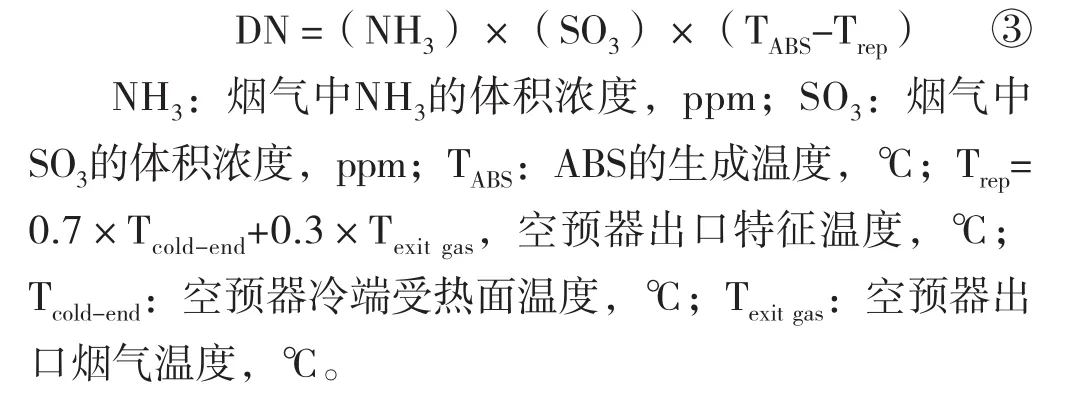

Burke和Johncon预测空预器堵塞严重程度的经验公式如③式所示:

沉积系数:

当DN<10,000,空预器堵塞可能性轻微;当DN>30,000,空预器堵塞可能性较大。

从沉积系数公式可以看出,要降低DN值,一是降低空预器入口NH3和SO3浓度,二是提高Trep值,即提高空预器冷端受热面温度和空预器出口烟气温度。目前,在未采取SO3脱除的情况下,电厂的一般做法是提高Trep值,通过投运暖通器抬高空预器出口烟温达到降低DN值。但这种做法会使得机组热效率大大降低,损失很大的燃煤消耗。从公式可以看出,降低空预器入口SO3浓度是一种经济、安全、可靠的方式。

3 “前端”烟气SO3脱除技术原理

3.1 空预器入口SO3控制指标

从应用实践经验来看,当空预器入口的SO3浓度控制在5ppm以下,能有效防止控制空预器粘污现象发生,并且大幅度降低烟气的酸露点,因此可以配合运行调整或空预器升级改造降低空预器出口烟温,从而提高锅炉机组热效率。只要将烟气中的SO3有效脱除,就可以从理论上根除H2SO4和ABS的产生。

3.2 “前端”烟气SO3脱除工艺

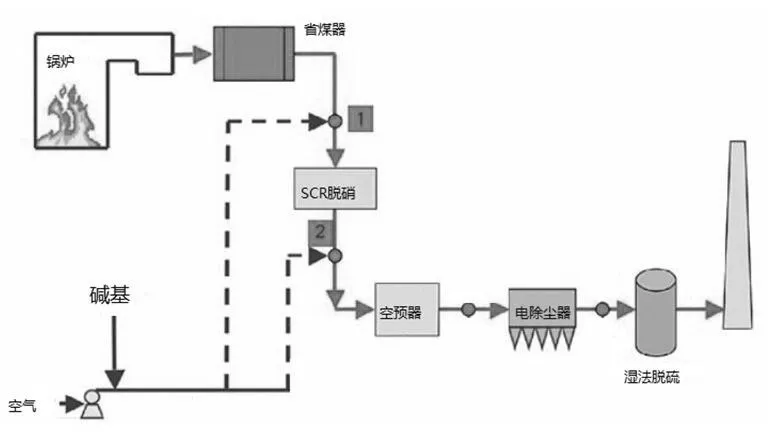

采用“前端”化学法两级脱除技术,即在SCR脱硝入口烟道和空预器入口烟道喷入一定量的碱性吸收剂(Na2CO3),脱除烟气SO3,形成硫酸盐固体颗粒,最终被除尘器收集。工艺如图7所示。

图7 烟气SO3脱除工艺

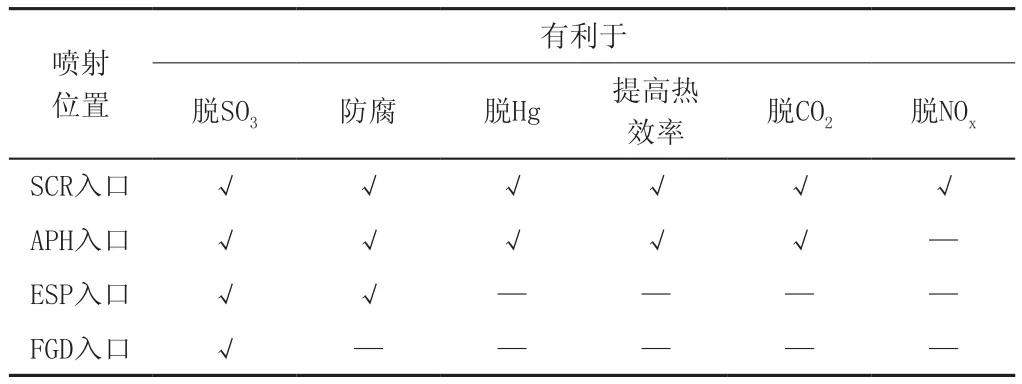

3.3 烟气SO3脱除位置

碱性吸收剂在不同的位置喷射,具有不同的优点。如图8和表1所示。总的来说,在SCR入口和空预器入口喷射位置最为理想。

图8 碱性吸收剂喷射位置

表1 不同喷射位置优点

4 应用经济性分析

4.1 原始参数

以西南地区某电厂2×600MW机组为例,受燃煤供应条件限制和降低运行成本考虑,该厂当前锅炉的入炉煤已严重偏离了机组设计和校核煤质,硫份大大超过原设计值,且波动较大。原锅炉设计煤种和校核煤种收到基硫份分别为0.71%和0.75%,而脱硫增容改造时,炉设计煤种和校核煤种收到基硫份高达4.0%和4.8%。为减少燃烧高硫煤带来的不利影响,也为满足烟囱超低排放标准,超低排放改造时,将入煤含硫量控制为2.2%,脱硫入口SO2浓度控制在6000mg/Nm3以下。但实际入煤含硫量为3.5%,脱硫入口SO2浓度控制在8000mg/Nm3时,现有环保设备仍可满足排放标准。此实际煤种作为计算基准,烟气SO2在锅炉内和SCR催化剂内转换成SO3的转化率分别按1.2%和1.5%计。空预器、电除尘器、湿法脱硫对于SO3的脱除率分别取40%、10%和30%。计算得出系统各位置的SO3浓度值见图9。

图9 不同位置点烟气SO3浓度

从图9可看出,空预器入口SO3高达76ppm,吸附在空预器内的SO3约为108mg/Nm3。这将对空预器产生严重的影响,原空预器设计压差1400Pa,在实际运行中若不采取控制措施,空预器压差将高达4000Pa。同时,脱硫出口SO3浓度依然高达27ppm,即96mg/Nm3,远高于脱硫超低排放对SO2的排放限制35mg/Nm3。可见,在超低排放情况下,SO3的排放显然远高于SO2的排放。

4.2 设计指标

空预器入口SO3浓度≤5ppm;SO3总脱除率≥90%;烟囱出口SO3浓度≤3ppm;Na2CO3/SO3摩尔比≤2.0。

4.3 直接经济效益分析

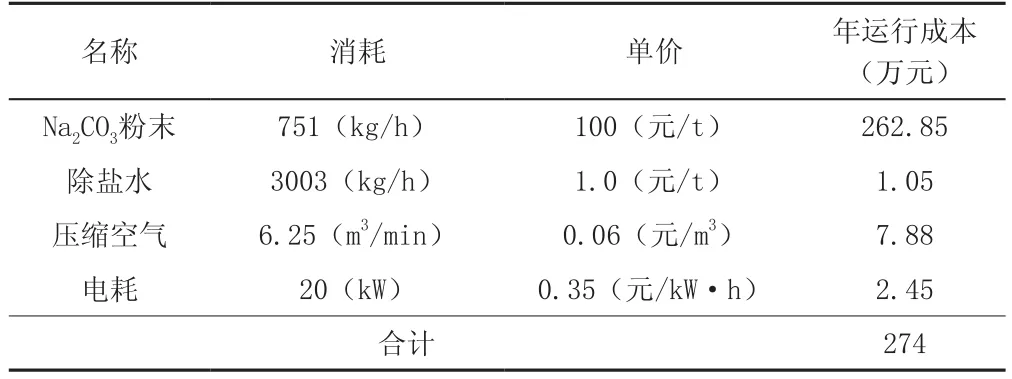

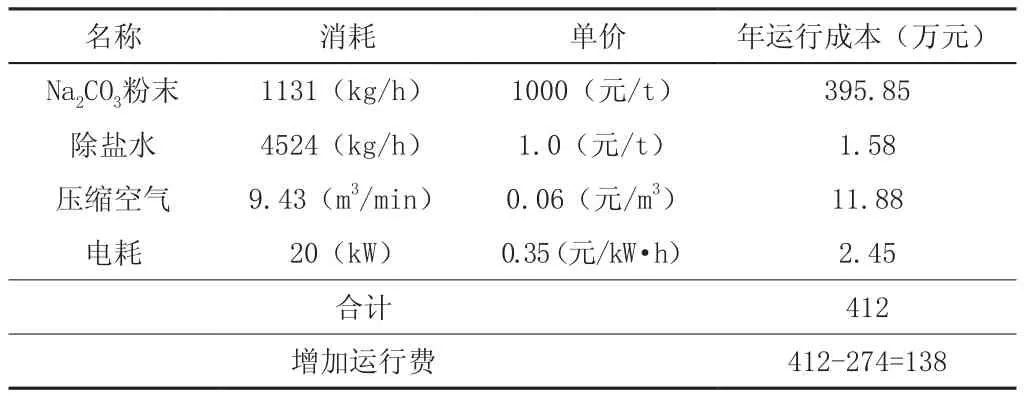

4.3.1 单台炉年运行费用

以机组年运行小时数3500h,燃用煤种Sar = 2.2、SO2浓度为6000mg/Nm3作为计算基准,则单台炉年运行费用如表2。

表2 SO3脱除装置运行费用

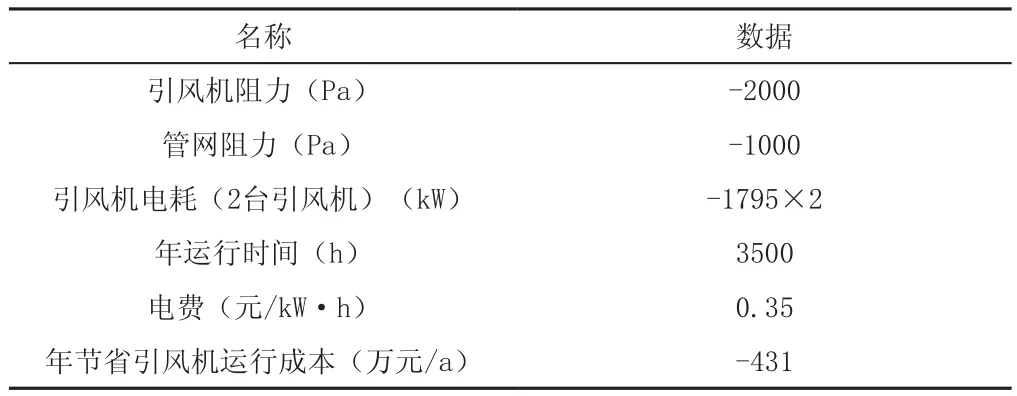

4.3.2 引风机年运行费节省成本

SO3脱除后,空预器烟气侧和空气侧压差均下降。若烟气侧排烟温度因SO3脱除后排烟温度能恢复原锅炉设计值,三大风机功耗大大降低。按烟气侧压差降低2000Pa,空预器至烟囱系统管网阻力降低1000Pa计,则单引风机电耗节省数值见表3。

表3 引风机年运行费节省成本

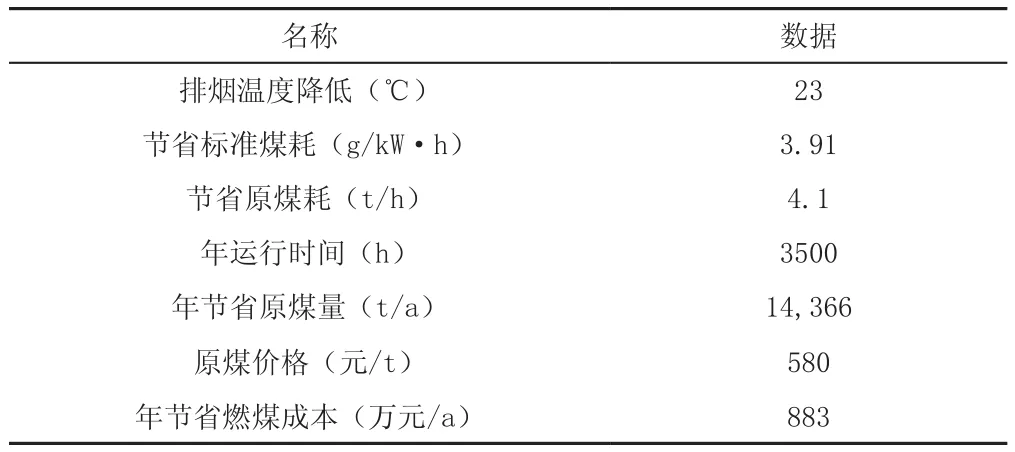

4.3.3 锅炉年燃煤节省成本

原锅炉设计排烟温度为131℃,目前燃烧高硫煤,暖风器投入运行,空预器出口实际排烟温度控制在154℃,SO3脱除后,并未打破原锅炉热平衡系统,关闭暖风器。按空预器出口原设计值计,则由于降低排烟温度节省燃煤成本见表4。

表4 锅炉年燃煤节省成本

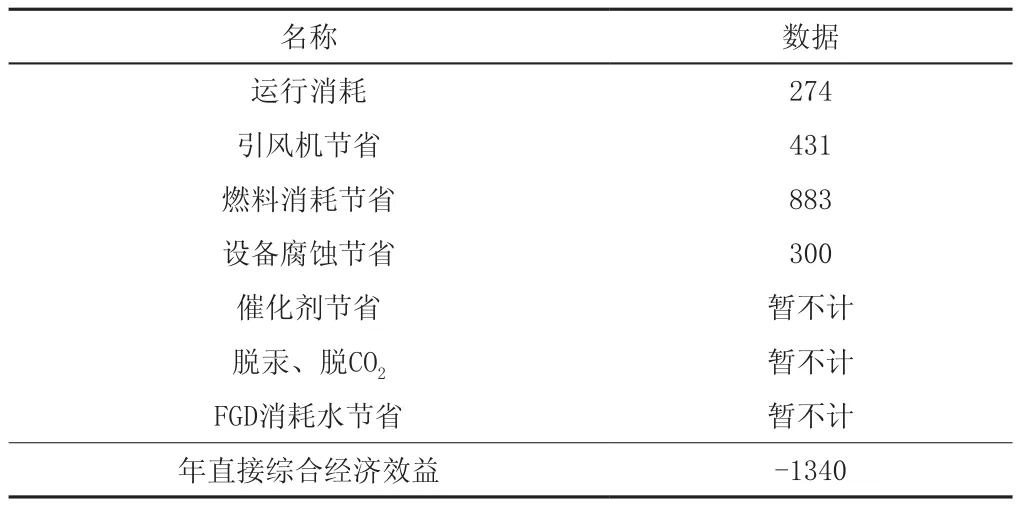

4.3.4 直接综合经济效益

表5 直接综合经济效益 (单位:万元/年)

由表5可知,在不计算催化剂和FGD水耗节省的情况下,脱除烟气SO3可为每台机组每年节省1340万元运行费用。

4.4 间接经济性效益分析

4.4.1 提高燃煤含硫量增加单台炉年运行费用

为满足脱硫排放和机组正常运行,采用配煤方式降低入煤含硫量,实际运行中,当Sar=3.5%时,脱硫仍可满足排放要求,若采取烟气SO3脱除后,进一步提高燃煤含硫量可降低燃煤成本。

按机组年运行小时数3500h,燃用煤种Sar=3.5,SO2浓度为8750mg/Nm3为计算基准,单台炉年运行费用增加额见表6。

表6 单台炉年运行费用增加额

4.4.2 提高燃煤含硫量年燃煤节省成本

按入煤量280t/h计,年运行小时数3500h,烧Sar=3.5%高硫煤较Sar=2.2%煤每吨节省成本30元计,则每年节省燃煤成本为2940万元。

4.4.3 进一步降低烟温节省年运行费

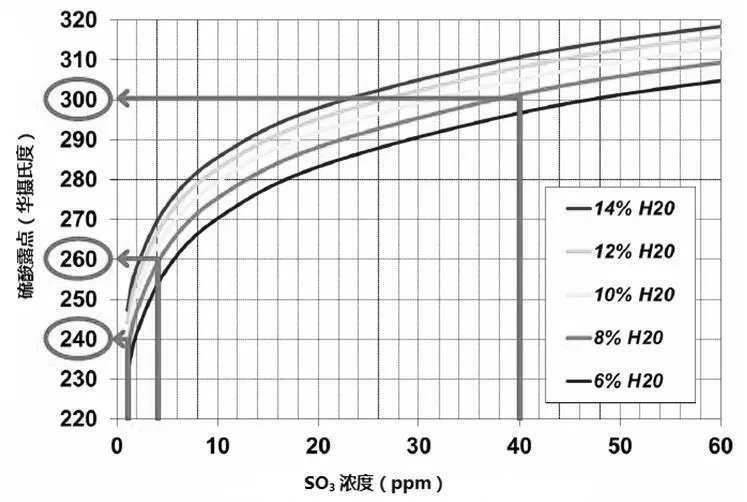

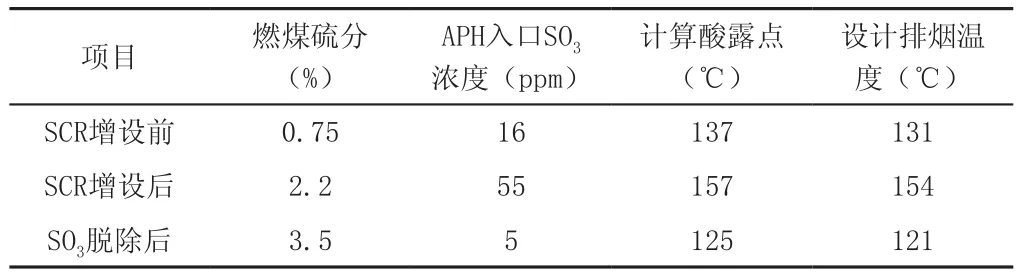

由于将空预器入口SO3控制在5ppm之下,烟气酸露点大大降低,按国外经验,可以降低空预器出口排烟温度,当然,需要对锅炉机组热平衡进行重新校核和对空预器进行升级改造。例如,美国Midwest Flag Ship2×550MW原空预器入口烟气SO3浓度为70ppm,排烟温度175℃,脱除SO3之后,空预器入口SO3浓度控制在5ppm,由于酸露点大大降低(图10),业主对空预器进行升级改造,将排烟温度降低为125℃(见表7)。

图10 烟气酸露点曲线

表7 酸露点变化

若配合空预器升级改造能进一步降低空预器排烟温度,将能进一步挖掘各方面的节能潜力,若按排烟温度降低至120℃计,则年燃煤运行成本可进一步节省如表8。

表8 锅炉年燃煤进一步节省成本

4.4.4 低温省煤器

西南地区高硫煤电厂由于烟气SO3浓度高,余热利用低温省煤器存在很大的隐患风险,某电厂原引进的日本WGGH早已腐蚀报废拆除(原烟冷器置于电除尘器出口)。目前新上WGGH烟冷器置于电除尘器进口之前,若未对烟气SO3进行脱除,其WGGH运行稳定性和寿命仍有待考验。

若脱除烟气SO3后能进一步降低空预器出口排烟温度,对该厂新增余热利用低温省煤器的意义就不大,因为高浓度SO3限制了烟冷器的降温幅度,WGGH烟冷器再热器压力损失1200Pa,现有引风机全压不足,必须投资进行改造,压损导致引风机运行功耗的增加不足以补偿有限的热效率提高。若运行中无法进一步降低空预器出口排烟温度,则脱除SO3之后,可以提高低温省煤器的降温幅度并延长其使用寿命。

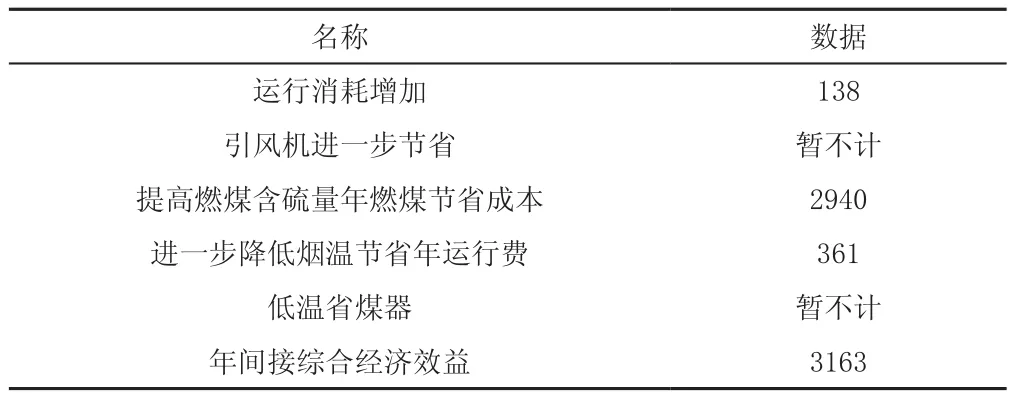

4.4.5 间接综合经济效益(见表9)

表9 间接综合经济效益 (单位:万元/a)

5 结论

1)燃烧高硫煤的电厂由于烟气SO3浓度高,严重影响机组的正常运行和经济运行;2)前端烟气SO3脱除能有效降低烟气酸露点、降低SCR最低喷氨温度、提高SCR脱硝效率、防止空预器堵塞、降低排烟温度、提高机组热效率、增加低温省煤器和电除尘器运行可靠性、节省三大风机运行功耗、降低脱硫废水排放、有助于活性炭或飞灰脱汞能力、节省机组维修费用等众多技术优势;3)该项目采用前端烟气SO3脱除技术后,单台机组每年产生1340万元直接经济效益和3163万元间接经济效益,具有非常可观的协同经济效益。

参考文献:

[1] 蒋海涛,蔡兴飞,付玉玲.燃煤电厂S03形成、危害及控制技术[J].发电设备2013,27(5):366-368.Jiang Haitao,Cai Xingfei,Fu Wangling. Formation,Harms and Control Technology of S03from Coal-fired Power Plants [J].POWER EQUIPMENT.2013,27(5): 366-368.

[2] 滕农,张运宇,魏晗,张文杰.石灰石/石膏湿法FGD装置除尘效率和S03脱除率探讨[J].电力环境保护,2008,24(4):27-28. Teng Nong,Zhang Yunyu,Zhang Wenjie.Discussion on ash removal emciency and sulfur trioxide removal emciency of WFGD systemr [J].Electric power environment protection,2008,24(4): 27-28.

[3] 苏秋凤,杨用龙,吴贺之.低低温电除尘器性能试验研究[J].能源与环境,2016, 24(4):63-66.Su Qiufeng,Yang Yonglong,Wu Hezhi.Performance test of the low-low temperature electrostatic precipitator [J].Energy and Environment,2016,24(4): 63-66.