焦炉烟囱尾气超净排放工艺分析

2018-05-02雷永程宋薇朱文兵

雷永程,宋薇,朱文兵

(1.武汉武锅能源工程有限公司,武汉 430220;2.湖北永业行评估咨询有限公司,武汉 430062)

焦化行业是我国污染控制的重点行业之一。近年来,我国对焦炉烟囱废气排放带来的危害日益重视,2015年1月1日发布的《炼焦化学工业污染物排放标准》(GBl6171-2012)要求:现有企业和新建企业焦炉烟气SO2、NOx、粉尘排放浓度分别要达到50mg/Nm3、500mg/Nm3和30mg/Nm3的标准,重点地区排放要求更加严格,SO2、NOx、粉尘的排放值分别为30mg/Nm3、150mg/Nm3和15mg/Nm3。随着国家环保标准的提高,对废气的排放要求日趋严格,即SO2、NOx、粉尘的排放值分别为35mg/Nm3、50mg/Nm3和5mg/Nm3,超净排放将成为未来发展趋势。因此,找出一条经济、合理,同时能兼容超净排放标准的废气治理工艺路线,至关重要。

1 废气治理技术现状

SO2污染防治的方法很多,主要为干法、半干法、湿法三类。其中,干法主要体现为炉内喷钙技术或烟道喷碱技术;半干法主要有RCFB、NID、SDA等;湿法根据吸收药剂的不同,又分为钙法、氨法、镁法和钠法等。

脱硝一般是选择性催化还原(SCR)和选择性非催化还原(SNCR)。SNCR脱硝效率较低,一般为30%~50%;SCR脱硝由于有催化剂的存在,效率可达80%~95%。

粉尘控制主要采用布袋除尘、电除尘和湿式除尘。随着滤袋材料技术的进步,布袋除尘器的优点越来越明显,布袋除尘器的市场占有率越来越高。

2 焦炉废气的特点

因焦炉生产工艺的特殊性,烟气中的NOx含量远高于用高炉煤气加热的电厂,NOx一般为600~1300mg/Nm3;SO2为300~800mg/Nm3;与燃煤电厂烟气相比,焦炉烟道废气具有以下特点[1]:

(1)焦炉烟气温度较低。多数焦化企业在200℃~250℃之间,个别低至180℃、高至280℃,而热电厂的烟气温度为300℃~400℃。

(2)焦炉烟道气中的SO2、NOx浓度随生产呈周期性变化且浓度含量的波峰和波谷差值较大。

(3)烟气中SO2的副作用。在180℃~230℃区间内,SO2极易转化为硫铵盐,可能会造成管道堵塞和设备腐蚀。

(4)焦炉烟囱必须始终处于热备状态。焦炉烟道气经过脱硫脱硝后必须回到焦炉烟囱排放至大气,使焦炉烟囱始终处于热备状态,一旦脱硫脱硝装置因故障停产,烟道废气能够通过原烟囱排放到大气,不影响焦炉正常生产。

(5)焦炉烟道气含有硫化氢、一氧化碳、甲烷、焦油等多种污染物。

城乡规划编制的一项重要内容是城市用地竖向规划,它是指在某规划地段,对原地形地貌进行改造开发而开展的一系列规划设计工作,包括平衡土石方、高程控制和确定坡度等内容,前提是必须综合满足城市景观、道路交通、建筑布置、地面排水等方面的要求。规划者可以从城市竖向设计的实际需要出发搭建一个三维地理仿真环境,通过对测绘地理等多源数据的集成和融合,来研究场地设计、用地因子评价、综合管网以及路网优化等内容,同时参考其他几项关键技术,比如协同设计框架、参数化驱动的三维建模、渐进式规划设计等,来完成基于三维地理空间环境下的城市用地竖向规划方案(如图2所示)。

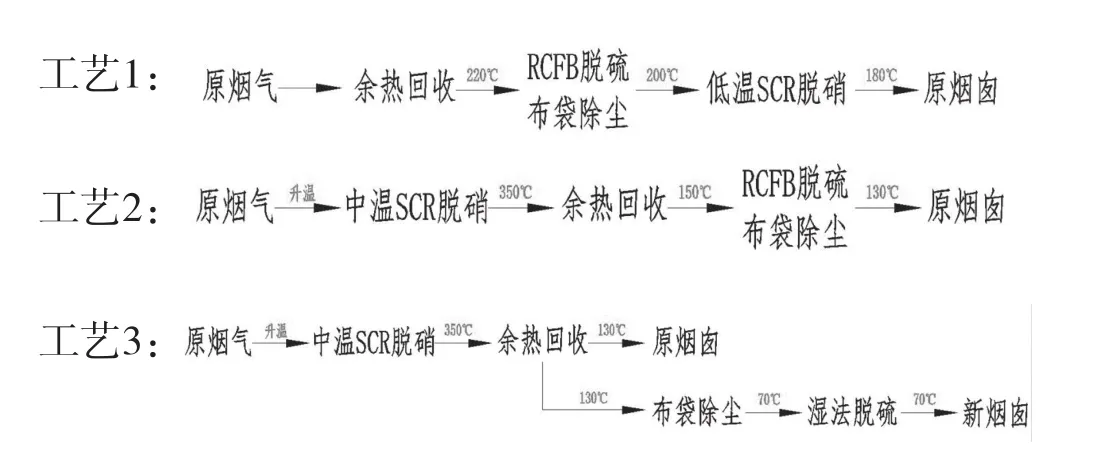

3 工艺流程

3.1 脱硫

焦炉烟气的排放温度不低于130 ℃的烟气露点温度,否则会影响焦炉的正常生产[1]。若采用湿法脱硫,出口烟温约为65℃,需单独设置防腐的烟囱排放(或增加升温装置GGH后由原烟囱排放);湿法脱硫工艺的效率和吸收剂利用率相对较高,但处理系统复杂,存在脱硫废水污染问题;另外,除雾效果不佳的湿法脱硫装置,可增加PM2.5排放量[2]。

干法或干法脱硫(与除尘联用),不需要新建烟囱。任毅[3]以小苏打(NaHCO3)作为吸收剂,喷入至高温烟气中,吸收烟气中的SO2和SO3,将焦炉烟道废气中的SO2降低至30~50mg/Nm3,但其运行费用较高。

3.2 脱硝

主要方法有SNCR和SCR。根据现有商用催化剂的使用温度不同,SCR催化剂分为中温和低温。各工艺要求的烟气温度为,SNCR:800℃~1000℃;中温SCR:320℃~400℃;低温SCR:180℃~220℃。

由于焦化窑炉的出口烟气温度约在220℃(若窑炉破损,烟温会略高),只能采用SCR脱硝工艺。中温SCR脱硝需将烟气温度升高至320℃以上;低温SCR温度刚好适合,不需升温。由于低温催化剂对S特别敏感,尤其是SO3影响最直接、最明显,为使低温脱硝系统稳定运行,需在脱硝前,将SO2去除(特别是SO3)。因此,低温SCR系统,需将脱硫系统前置。

3.3 除尘

由于布袋除尘器的效率一般都在99.99%以上,结构简单、操作方便,布袋物美价廉,粉尘易黏袋、堵袋等缺点、已逐渐被克服。电除尘器因效率低、运行不稳定、投资较高等问题,已渐渐被弃用。在相同的除尘效率下,布袋除尘比电除尘投资低,对于粉尘的特性不敏感,气量处理大,因而已被广泛使用。

结合焦化烟气的特点,上述脱硫脱硝除尘工艺技术,均可做到超净排放。总结烟气治理工艺流程组合,有如下三种:

4 工程案例比较

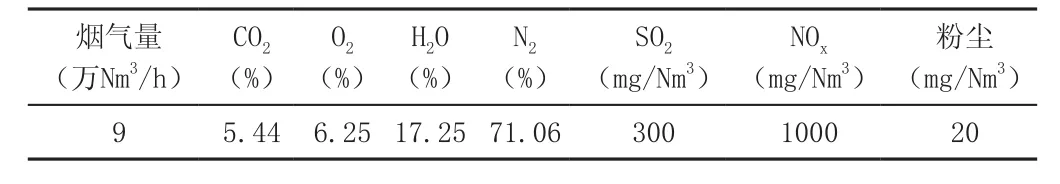

以河北某焦化有限公司60孔JNDK43-99D型焦炉环保改造为例。新建SCR脱硝脱硫除尘装置,其原始烟气参数见表1。

表1 原始烟气参数

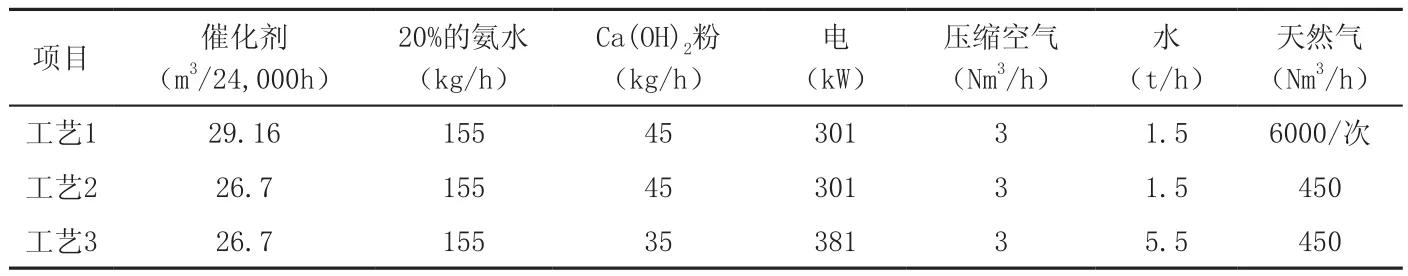

脱硝还原剂为20%的氨水,脱硫剂为消石灰粉,除尘采用布袋除尘器。根据超净排放指标,各能源、介质的耗量,见表2。中温SCR脱硝,需将烟气由原温度(230℃)升高至320℃以上。方法:烟道上设置天然气烧嘴,通过天然气燃烧加热;低温脱硝无需对烟气升温,但需要定期对低温催化剂进行再生,即去除催化剂毛孔中的硫铵盐。方法:将反应器中的烟气升温至350℃,保温约24h。

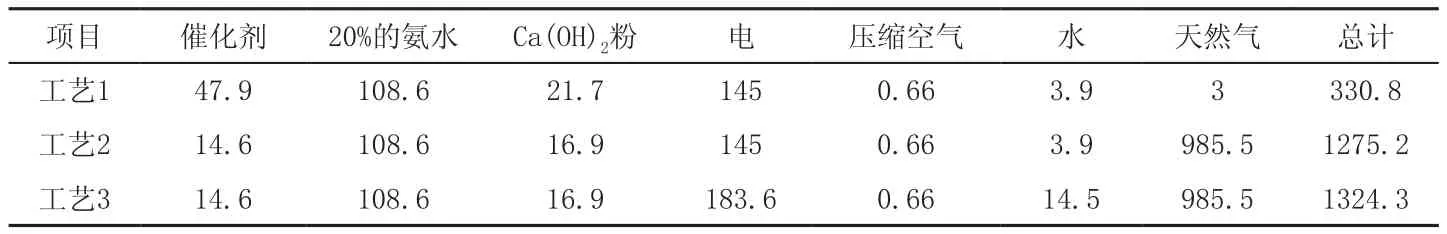

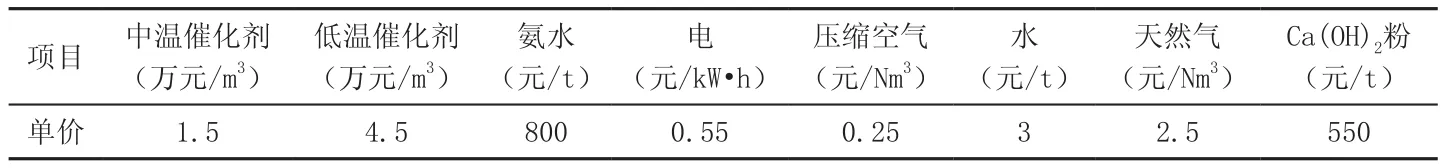

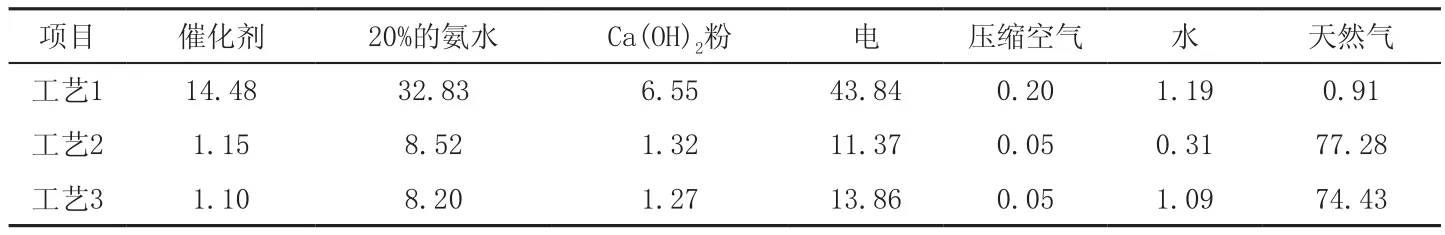

根据各工艺的能源、介质耗量,计算运行费用(见表3),运行费用核算基价见表4。运行费用所占比例见表5。

从表3和表5可看出,“工艺1”的天然气耗量极少,年运行费用为3万元,占比0.91%;“工艺2”与“工艺3”均因需要将原烟气升温,而烟气升温的年运行费用为985.5万元,占比分别为77.28%和74.42%;且随着焦炉的不断使用,炉膛出现部分烧穿的现象,烟温还会上升。中温SCR脱硝升温所需的天然气量减少,其运行费用将11.37%和13.86%。运行费用差异不大;压缩空气和水的耗量都较低,其运行费用和占比均较低。

表2 能源与介质耗量

表3 运行费用 (按8760h计,单位:万元)

表4 运行费用核算基价

表5 运行费用所占比例 (单位:%)

5 结语

(1)中温SCR脱硝中,烟气升温费用极高,工艺2和工艺3分别占总运行费用的77.28%和74.42%;而催化剂和还原剂的运行费用总和只占总运行费用的9.66%和9.31%。因此,在焦炉烟囱烟温正常(230℃左右)的情况下,不建议采用中温SCR脱硝。随之降低。总的年运行费用 “工艺2”和“工艺3”比“工艺1”高出很多(约945万元),主要体现在烟气加热费用上;“工艺2”采用半干法脱硫除尘,其年运行费用比“工艺3”稍低(约低49万元),主要体现在半干法脱硫的电耗量和水耗量较低。

从脱硝设施运行费用(催化剂和氨水)来看,分别占总运行费用的47.31%、8.37%、8.10%。其中,由于“工艺1”低温催化剂的商用价格较高,导致其年运行费用比“工艺2”和“工艺3”高33.27万元。

脱硫设施均以石灰粉作为脱硫剂,年运行费用分别为21.6万元、16.8万元、16.8万元,占总运行费用的比例分别为6.55%、1.15%、1.11%。运行费用和所占比例,都较低。

电耗是各工艺的主要年运行费用之一,分别达到145万元、145万元和183万元,占总费用的43.84%、

(2)结合焦炉烟囱烟气的特性和超净排放趋势,从投资费用分析,低温SCR脱硝约是中温SCR脱硝的2.15倍,而脱硫除尘(湿法须新增防腐烟囱)的投资费用差异不大;从运行费用上分析,低温脱硝运行费用要低得多;综合考虑,低温脱硝具有极大优势。即采用先半干法脱硫和布袋除尘,后进行低温SCR脱硝。

随着低温催化剂的普及和推广,其商用成本会逐年下降,采用低温SCR脱硝,运行费用和投资费用将会更低,该工艺的优势更加明显。

参考文献:

[1] 丰恒夫.焦炉烟道废气烟气治理的技术途径[C].2015焦化行业节能减排及干熄焦技术交流会.2015,53.

[2] 李壮,王海涛,董鹤鸣,李东.湿法脱硫对660MW煤粉炉PM2.5排放影响的实验研究[J].节能技术,2015,33(5):398-402.

[3] 任毅.焦炉烟道废气脱硫脱硝除尘及余热回收一体化技术[C].焦化行业节能减排及干熄焦技术交流会,2015.