粉末润滑界面的原位观察及润滑机制

2018-05-02孔俊超

孔俊超 王 伟 王 伟 刘 焜 王 超

1.巢湖学院机械与电子工程学院,巢湖,2380002.合肥工业大学摩擦学研究所,合肥,230009

0 引言

通常,研究者对试验后的试件形貌进行分析来推测出磨损过程和磨损机理,缺乏可靠性,难以揭示摩擦磨损过程的实质[1-3]。光学原位观察法能够实时动态地观察摩擦界面粉末润滑层的状况,能直接得出整个磨损过程的试件形貌变化过程,有助于新的摩擦磨损机理、润滑理论等摩擦学基础理论的建立。

国内外许多学者在原位观察试验这一领域付出了巨大的努力。ROBERTS[4]利用光学显微镜观测了光滑橡胶和玻璃之间液体润滑膜的黏度、试件间的黏附力、膜厚等。陈卓君等[5]用带有CCD数码相机的光学显微镜、具有图像采集系统的球-盘式接触摩擦磨损试验机,动态观察玻璃与钢对磨表面的摩擦磨损过程,分析不同滑动速率的磨损量、润滑膜的产生和破坏形式。SHEASBY等[6-7]采用显微镜观察玻璃和钢对磨表面的磨损情况,提出实际磨损过程分为4个过程,其中磨粒磨损是主要的磨损形式。EINTHOVEN等[8]对蓝宝石和钢球对磨过程中颗粒移动情况进行动态观测,分析表明粉末润滑与油润滑的摩擦学行为具有相似的性质,最后与建立的粉末润滑模型相验证,尝试说明粉末润滑的机理。

目前光学原位观察法主要用于二体摩擦界面的观测[9-12],而对三体摩擦界面粉末润滑层的观测相对较少。本文利用光学原位观察法实时观测粉末层的变化,直接得出整个磨损过程的试件形貌变化过程,进一步分析粉末层的破坏形式、破坏过程、真实接触面积比。

1 试验装置及方案

试验采用HT-SURF10000型轮廓仪对上试件粗糙度进行测量;用带有CCD数码相机的光学显微镜并采用相关软件对试件表面进行动态观测。

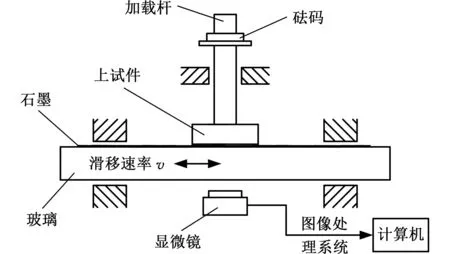

原位观察试验机如图1所示,下试件(玻璃)做直线往复运动,行程为6~24 m,玻璃上有均匀分布的平均粒径为30 μm的松散石墨粉末,外载荷的大小通过增减砝码进行调整。玻璃为光学透明件,通过倒置的显微镜或摄像机可观察接触表面中粉末的分布情况。利用计算机对摩擦界面的图像进行采集并储存,并针对采集的图像进一步分析接触表面的摩擦磨损情况。

图1 原位观察试验机示意图Fig.1 Schematic diagram of in situ observationtest machine

安装在原位观察试验机的上试件为铜合金H62方片,尺寸为40 mm×40 mm×1 mm。为研究试件表面形貌的影响,采用目数为1 500、800、400的砂纸打磨得到粗糙度不同的试样,利用HT-SURF10000型轮廓仪测量出试件的平均粗糙度值,未打磨试样的粗糙度最小,其Ra为0.341 μm,细砂纸(1 500目)打磨试样的粗糙度Ra为0.786 μm,而粗砂纸(400目)打磨试样的粗糙度最大,其Ra为1.038 μm。下试样为7105磨砂有机玻璃,尺寸为30 mm×5 mm×1 mm。

2 试验结果及讨论

在不同工况下,观察1 min内试件表面的粉末层变化情况,了解粉末破坏的整个过程,并对试件粗糙度、粉末量、载荷、滑移速率4个因素对不同阶段的影响进行分析。

2.1 粉末层破坏的主要形式

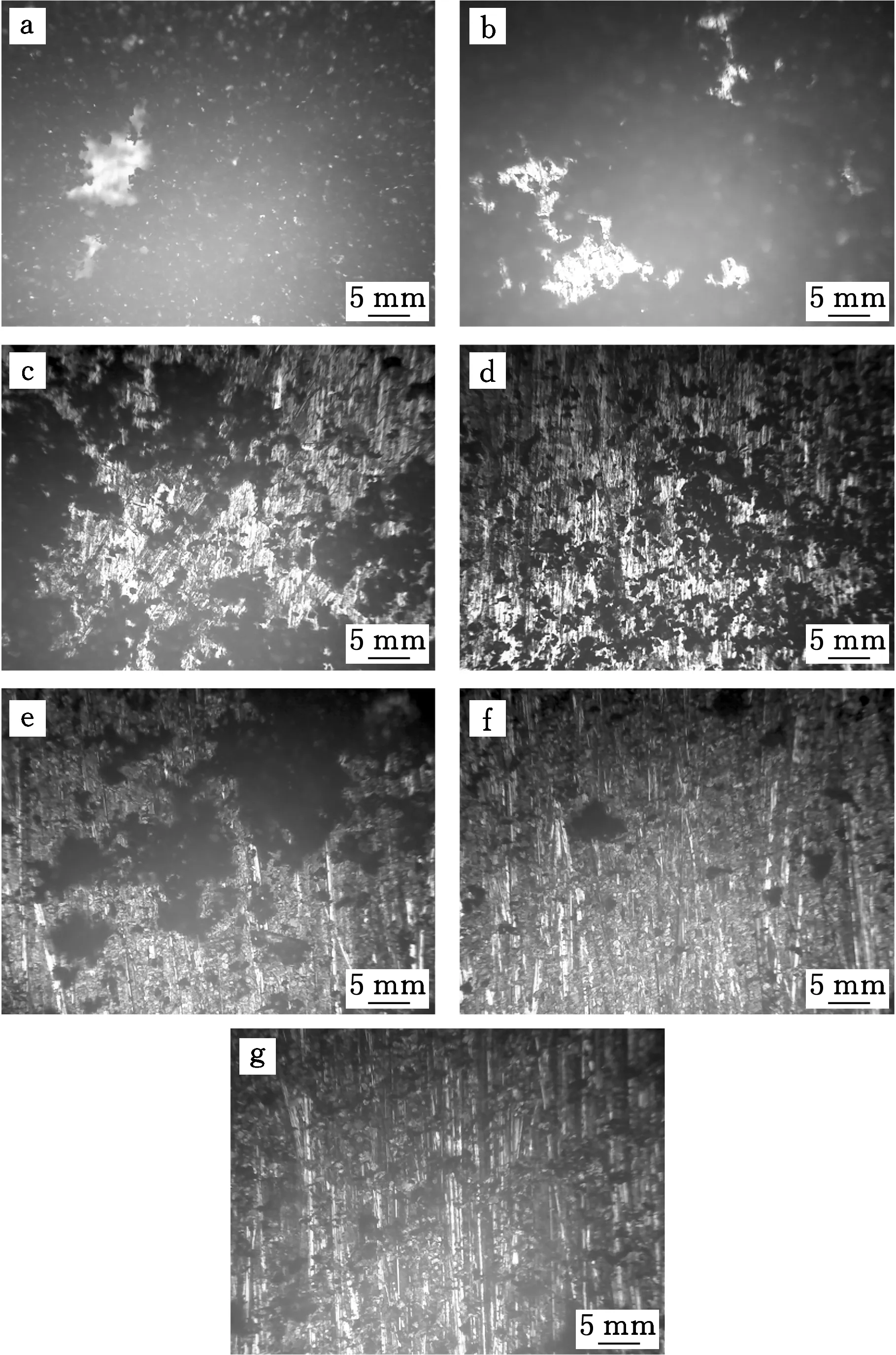

粉末层破坏的阶段主要包括以下几种情况。

(1)起始阶段粉末完整,为粉末完整期。

(2)如图2a所示,粉末层开始破坏,出现局部破坏,为局部区域破坏阶段。局部区域破坏主要发生在粉末层破坏的起始阶段,通常发生在粉末层的中部而不是边缘,这可能是由于起始阶段,上下试件存在速率差和正压力不均匀使得石墨的承载不均匀,尤其是中部区域的承载可能相对较大,该区域的粉末层开始被破坏。

(3)如图2b所示,局部破坏区域逐渐变大,为局部破坏区域扩散阶段。粉末层局部区域被破坏后向四周开始扩散,其他区域也同时出现局部破坏的现象。

(4)如图2c、图2d所示,接触界面的粉末层破坏严重,粉末层基本全被破坏,为完全破坏阶段。随着局部区域的逐渐扩大,整个摩擦接触面的粉末层基本都被破坏,上下试件直接接触,基本由微凸体直接承载。

(5)如图2e所示,大部分区域的粉末层被破坏,但沿着纹理方向粉末黏附在其表面,为粉末黏附阶段。这种现象主要发生在重载高速的情况下,主要是因为粗糙度较大时,粉末在重载下被迅速填覆在划痕中形成粉末层,由于压力较大,粉末层在划痕的密集度可能相对较大而不易被破坏,降低了上下试件之间的微凸体直接接触的可能性,可以有效降低试件之间的磨损。

图2 粉末层破坏的主要形式Fig.2 The main form of powder layer damage

(6)如图2f、图2g所示,黏附的粉末逐渐消失,最终分布在试件划痕方向的粉末在剪切力作用下减少,但是仍有部分粉末填覆在纹理中,为粉末完全破坏阶段。

以上粉末层破坏的5个阶段(图3)与文献[6,13]中粉末层生命周期分为完整、轻微破损、严重剥落、完全破坏4个阶段相似。

图3 粉末层破坏过程Fig.3 The process of powder layer damage

2.2 粉末层的影响因素

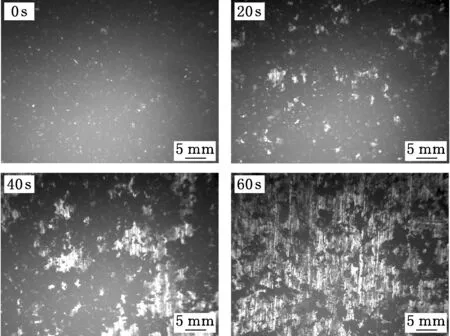

2.2.1粗糙度

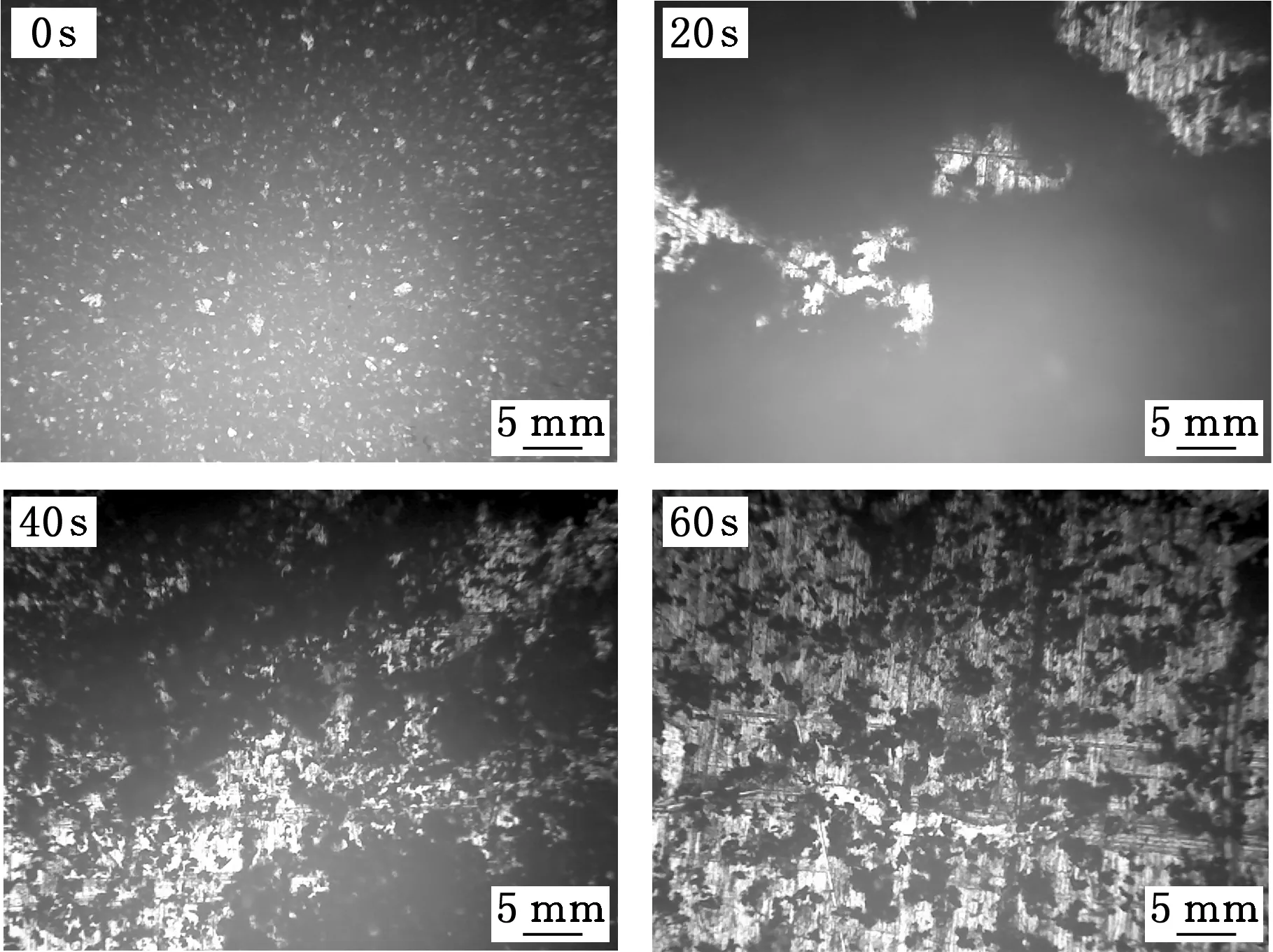

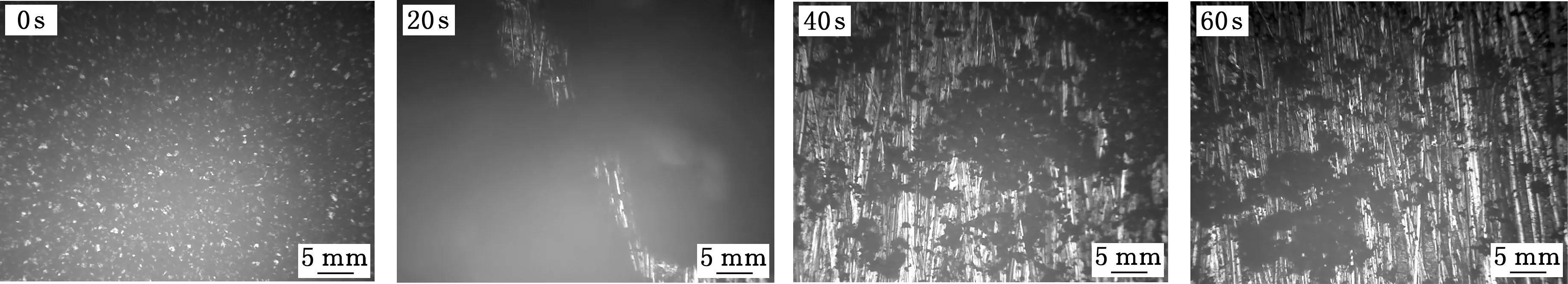

取不同粗糙度的试件进行试验研究,粉末量为3 g,载荷为20 N,滑移速率为0.4 m/s。如图4a所示,粗糙度较小(Ra=0.341 μm)时,粉末层的破坏形式包括完整、局部破坏、局部破坏扩散、完全破坏4个阶段。如图4b所示,与粗糙度较小时粉末层破坏形式略有不同,粗糙度较大(Ra=1.038 μm)时,粉末的破坏形式包括完整、局部破坏、局部破坏扩散、粉末黏附、完全破坏5个阶段。可能是因为粗糙度较大的试件表面划痕可储存较多粉末,此时压力较大,粉末在压力作用下容易形成密集度大的粉末块,出现粉末黏附在摩擦界面的现象,即填隙效应[14]。这表明只有表面具有一定粗糙度的试件才具有黏附阶段,即具有一定粗糙度是产生黏附效应的必要条件之一,但是具体数值本文中尚未明确给出。同时可以看出,粗糙度较小的试件局部破坏阶段粉末层破坏反而更严重,但是局部扩散阶段,粗糙度较大试件的粉末层破坏扩散的较迅速。

(a)Ra=0.341 μm

(b)Ra=1.038 μm图4 不同粗糙度的摩擦界面粉末层变化(粉末量3 g)Fig.4 Variation of powder layer in friction interface of different roughness(powder amount 3 g)

2.2.2粉末量

对不同粉末量下进行试验研究,载荷为20 N,滑移速率为0.4 m/s,粉末量为1 g、3 g。如图4a及图5a所示,粗糙度较小时,无论粉末量多或少,粉末的破坏形式一致,包括完整、局部破坏、局部破坏扩散、完全破坏4个阶段。粉末量少时粉末层较薄容易破坏,粉末层破坏更迅速。如图4b和图5b所示,粗糙度较大时,不论粉末量多或少,粉末的破坏形式也一致,包括完整、局部破坏、局部破坏扩散、粉末黏附、完全破坏5个阶段。粉末较少时,相对而言粉末层破坏更迅速,同时粉末的黏附阶段较弱并迅速消失,主要是因为粉末较少,填隙效果差,试件表面不易产生黏附阶段。说明粉末量的多少对黏附效应的产生没有影响但是对黏附效应的程度有一定的影响。同时可以看出,粉末量较少的试件局部破坏、局部扩散速度都远高于粉末较多的试件。

(a)Ra=0.341 μm

(b)Ra=1.038 μm图5 不同粗糙度的摩擦界面粉末层变化(粉末量1 g)Fig.5 Variation of powder layer in friction interface of different roughness(powder amount 1 g)

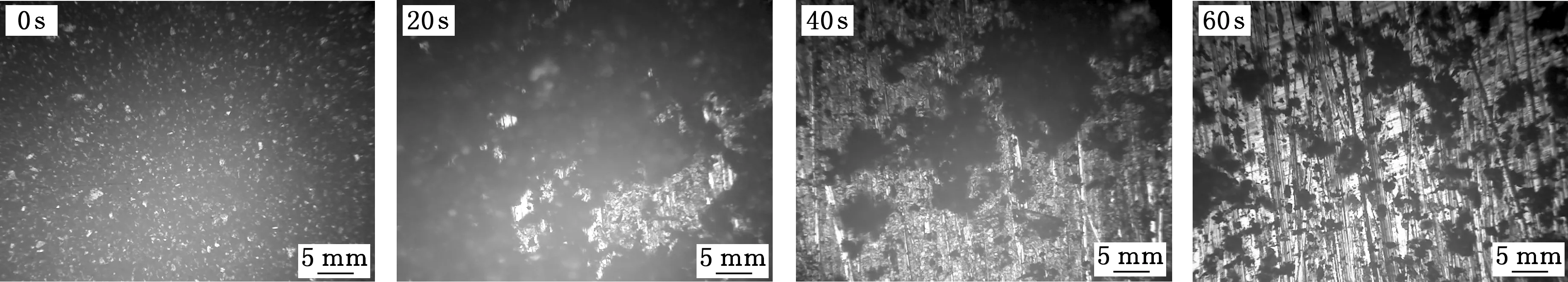

2.2.3载荷

不同载荷下进行试验研究,粉末量为3 g,滑移速率为0.4 m/s,试验过程施加的载荷为恒定载荷(5 N、20 N)。如图6所示,当载荷较小(5 N)时,无论粗糙度大小,粉末的破坏形式和图4a一致,包括完整、局部破坏、局部破坏扩散、完全破坏4个阶段,只是粉末层破坏较为缓慢,这可能是因为载荷较小(5 N)时,粉末起始量较多,剪切力较小,粉末层破坏不严重。而载荷较大(20 N)时,如图4b所示,粉末层破坏过程包含粉末黏附阶段。这表明只有载荷足够大才能产生黏附阶段,即具有一定载荷是能否产生黏附阶段的必要条件之一。同时载荷变化时,局部破坏阶段粉末层破坏差距并不大,而对局部破坏扩散阶段有较大的影响。

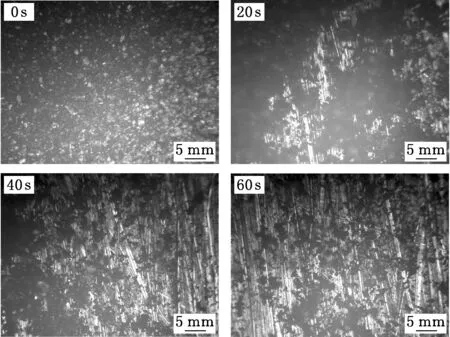

2.2.4滑移速率

(a)Ra=0.341 μm

(b)Ra=1.038 μm图6 不同粗糙度的摩擦界面粉末层变化(载荷5 N)Fig.6 Variation of powder layer in friction interface of different roughness(load 5 N)

在不同滑移速率下进行试验研究,粗糙度均为1.038 μm,滑移速率为0.1 m/s、0.2 m/s、0.4 m/s。如图7a、图7b所示,粉末量为3 g,载荷较小(5 N)时,不论滑移速率大或小,粉末的破坏形式包括完整、局部破坏、局部破坏扩散、完全破坏4个阶段;图7c、图7d中粉末量较小(1 g)时,不同滑移速率(0.1 m/s,0.2 m/s)下,粉末的破坏形式与图5b基本一致,包括完整、局部破坏、局部破坏扩散、粉末黏附、完全破坏5个阶段。滑移速率越大,粉末黏附阶段粉末层填充效果越好,说明滑移速率对是否具有黏附效应没有影响但是对黏附效应的程度有一定影响。同时滑移速率较大且载荷较大时,粉末层局部破坏阶段、局部破坏扩散阶段相对较晚发生,这可能是由于滑移速率大且载荷较大时,粉末被迅速挤压到划痕的凹坑中,填隙效应明显,最终沿着纹理方向会分布粉末,摩擦界面的减摩抗磨效果较好。载荷较小时,因为压力较小粉末层不能被挤压到划痕的凹坑中,填隙效应不明显,滑移速率越大局部破坏和扩散都较快。

2.3 真实接触面积比的影响因素

真实接触面积比对试件的磨损有重要的影响[15],真实接触面积比[9]是摩擦界面的实际接触面积与名义接触面积比值。本文采用粉末层的覆盖面积与名义接触面积来表示真实接触面积比,可利用MATLAB对采集的图像进行灰度处理、二值化处理、阈值分割,利用迭代法计算二值化图像的真实接触面积比。

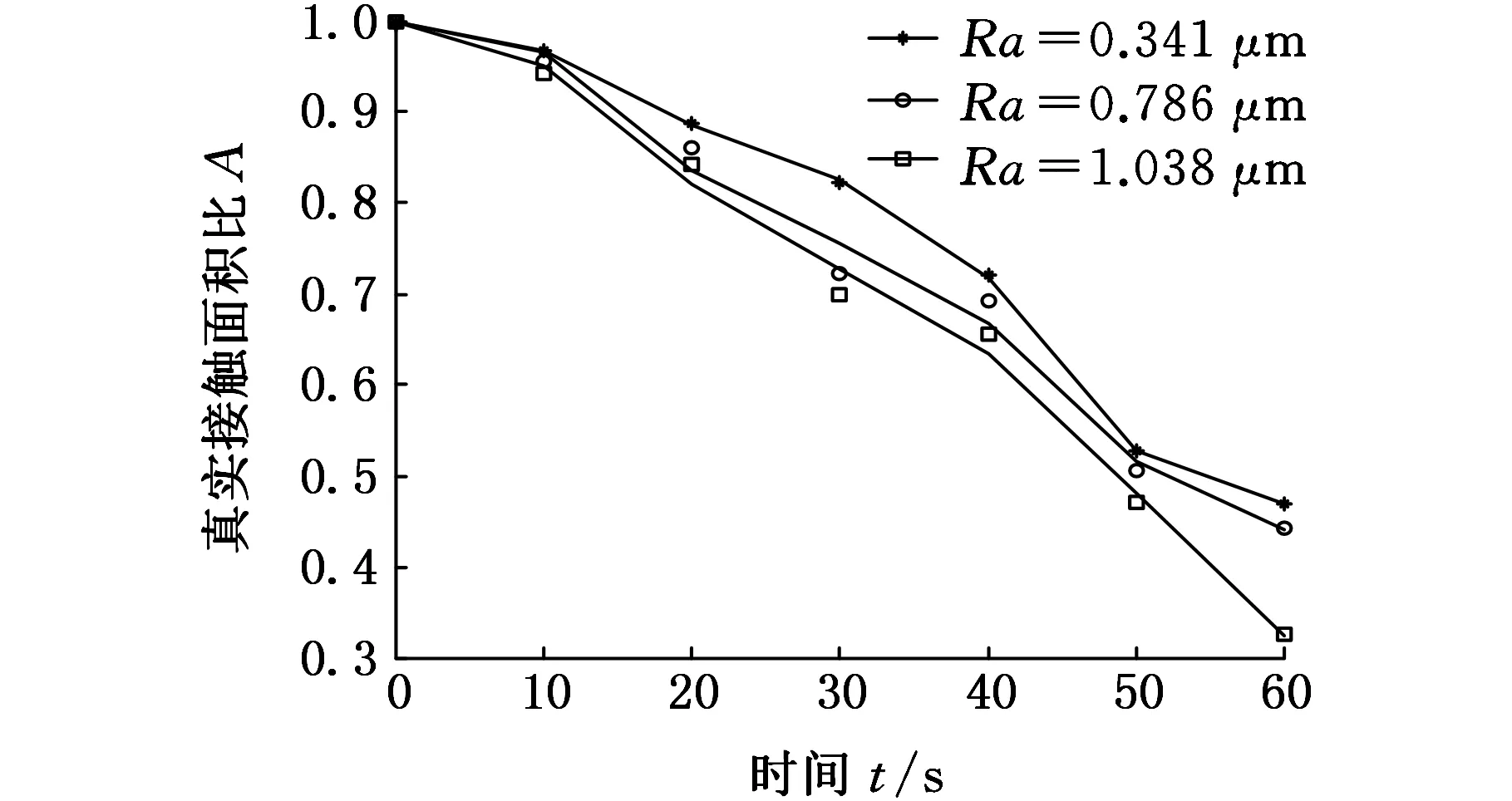

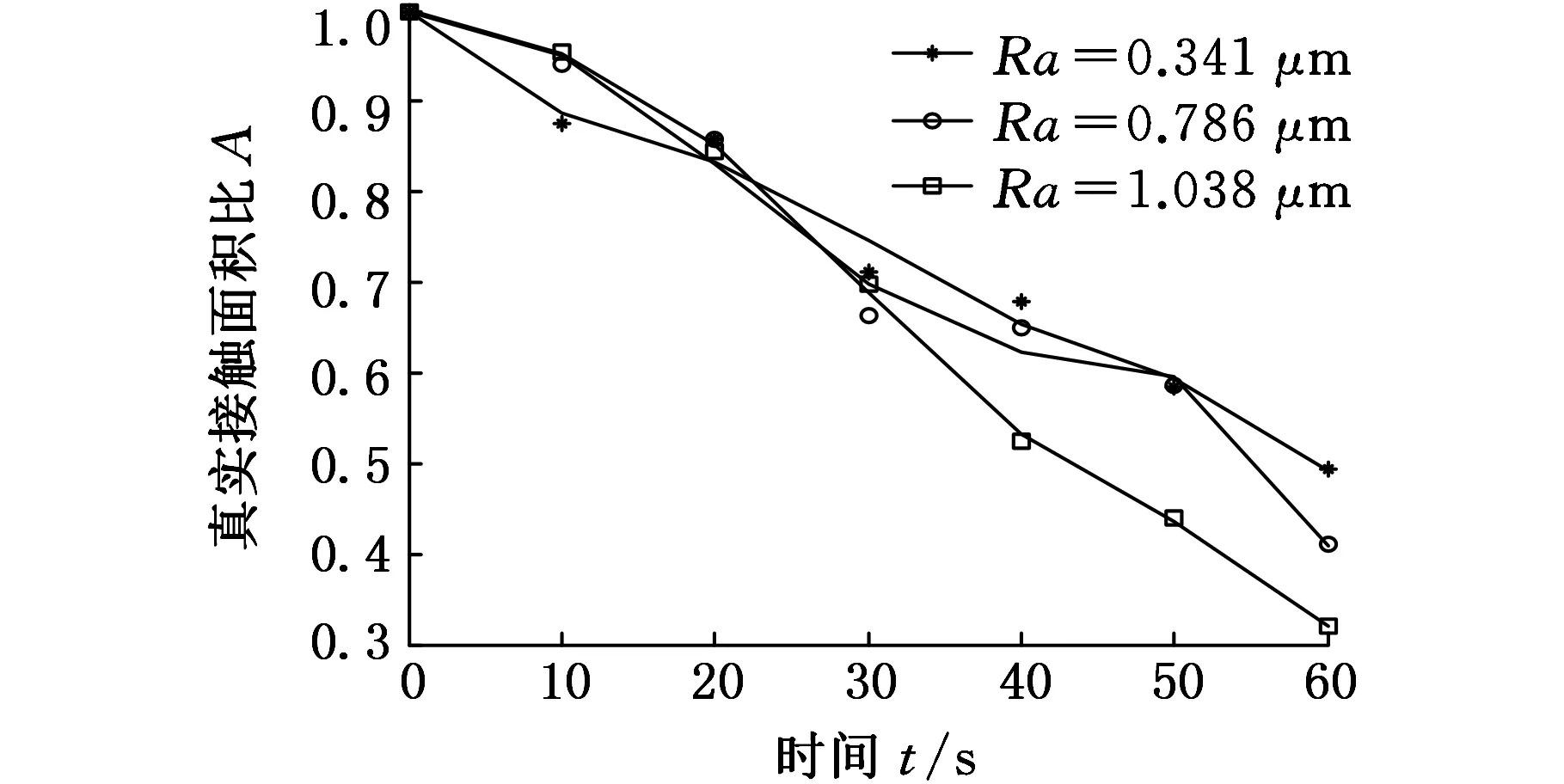

2.3.1试件表面粗糙度

试件表面粗糙度不同,承载情况将出现较大差异,粉末的分布情况也会因此而改变,导致摩擦界面的载荷分布不均,试件表面的摩擦磨损情况不一致,而没有粉末承载的部分区域摩擦磨损情况可能会很严重。如图8a所示,载荷较小(5 N)时,起始阶段(0~10 s)粉末量较多(3 g)且分布均匀,在粉末与微凸体的剪切力的作用下,试件表面形成粉末润滑层,粗糙度不同的试件真实接触面积比都达到80%以上,粉末承载区域较大,试件的摩擦磨损都较小,处于粉末局部破坏阶段。10 s之后不同粗糙度试件的真实接触面积比迅速减小,尤其是粗糙度较大(Ra=1.034 8 μm)试件的真实接触面积比下降最快,其粉末覆盖面积只有31%左右,而没有粉末层覆盖的区域处于干摩擦状态,试件表面微凸体直接接触承载,导致试件的磨损情况相对较严重,处于局部破坏扩散和完全破坏阶段。

(a)载荷为5 N,滑移速率为0.1 m/s,粉末量3 g

(b)载荷为5 N,滑移速率为0.2 m/s,粉末量3 g

(c)载荷为20 N,滑移速率为0.1 m/s,粉末量1 g

(d)载荷为20 N,滑移速率为0.2 m/s,粉末量1 g图7 不同滑移速率的摩擦界面粉末层变化Fig.7 Variation of powder layer in friction interface of different slip rate

当载荷较大时,如图8b所示,起始阶段不同粗糙度试件的真实面积也相对较大,但是粗糙度较小试件(Ra=0.341 μm)的真实接触面积反而最小为82%,这可能是因为粉末填充在微坑中越少,试件表面越不容易形成粉末润滑层,填隙效应不明显,粉末的覆盖面积相对较小,局部破坏的可能性增大,微凸体直接接触面积增大,试件磨损相对严重。局部破坏阶段之后,粗糙度较大试件(Ra=1.038 μm)的真实接触面积迅速减小,这是因为粗糙度较大试件表面微凸体峰值更高,更容易发生塑性变形,同时粉末与微凸体相互作用使得试件的粉末层迅速破坏,试件的真实接触面积比迅速减小,试件的磨损情况相对较严重。

(a)载荷为5 N

(b)载荷为20 N图8 试件表面粗糙度对真实面积比影响的曲线Fig.8 Effection of specimen surface roughness on the ratio of real area

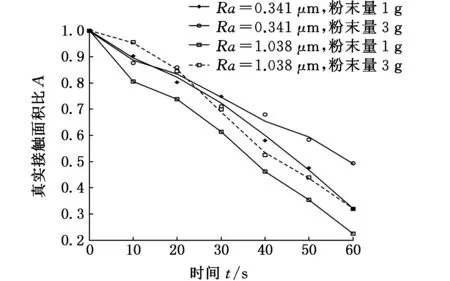

2.3.2粉末量

粉末量的多少直接决定粉末层的特性,粉末量相对较多,粉末能够及时供给,减少微凸体直接接触,使得试件之间的接触压力变小,大大提高粉末的润滑性能。如图9所示,粉末量较多(3 g)同时试件表面粗糙度较小(Ra=0.341 μm)时,试件表面形成的粉末润滑层具有很好的润滑效果,试件表面的真实接触面积减小但是变化率相对较小。当粉末量较少(1 g)同时试件表面粗糙度较小(Ra=0.341 μm)时,起始阶段(0~10 s)真实接触面积较大,可达到90%,但是20 s后真实接触面积比迅速减小;20 s之后处于局部破坏扩散阶段,粉末层迅速破坏,试件磨损较严重。而粉末相对较多(3 g)同时试件表面粗糙度较大(Ra=1.038 μm)时,起始阶段(0~10 s)真实面积比反而最大为95%,可能是表面粗糙时试件的微凸体峰值更高更容易储存粉末,填隙效应良好,形成粉末润滑层,润滑效果较好;40 s之后,试件的真实接触面积比迅速减小为40%。尤其当粉末量较小(1g)同时试件表面粗糙度较大(Ra=1.038 μm)时,试件从起始阶段就开始严重磨损。这说明试件的表面粗糙度和粉末量的多少都直接关系到粉末层的形成,粉末量较多时,表面相对粗糙起始阶段反而润滑效果越好,但粉末较少时则直接进入严重磨损阶段。局部破坏阶段,无论粉末量的多少,表面粗糙度是主要影响因素,越粗糙则真实接触面积比越小,即磨损越严重。

图9 粉末量对真实接触面积比影响的曲线Fig.9 Effection of powder on the ratio of real area

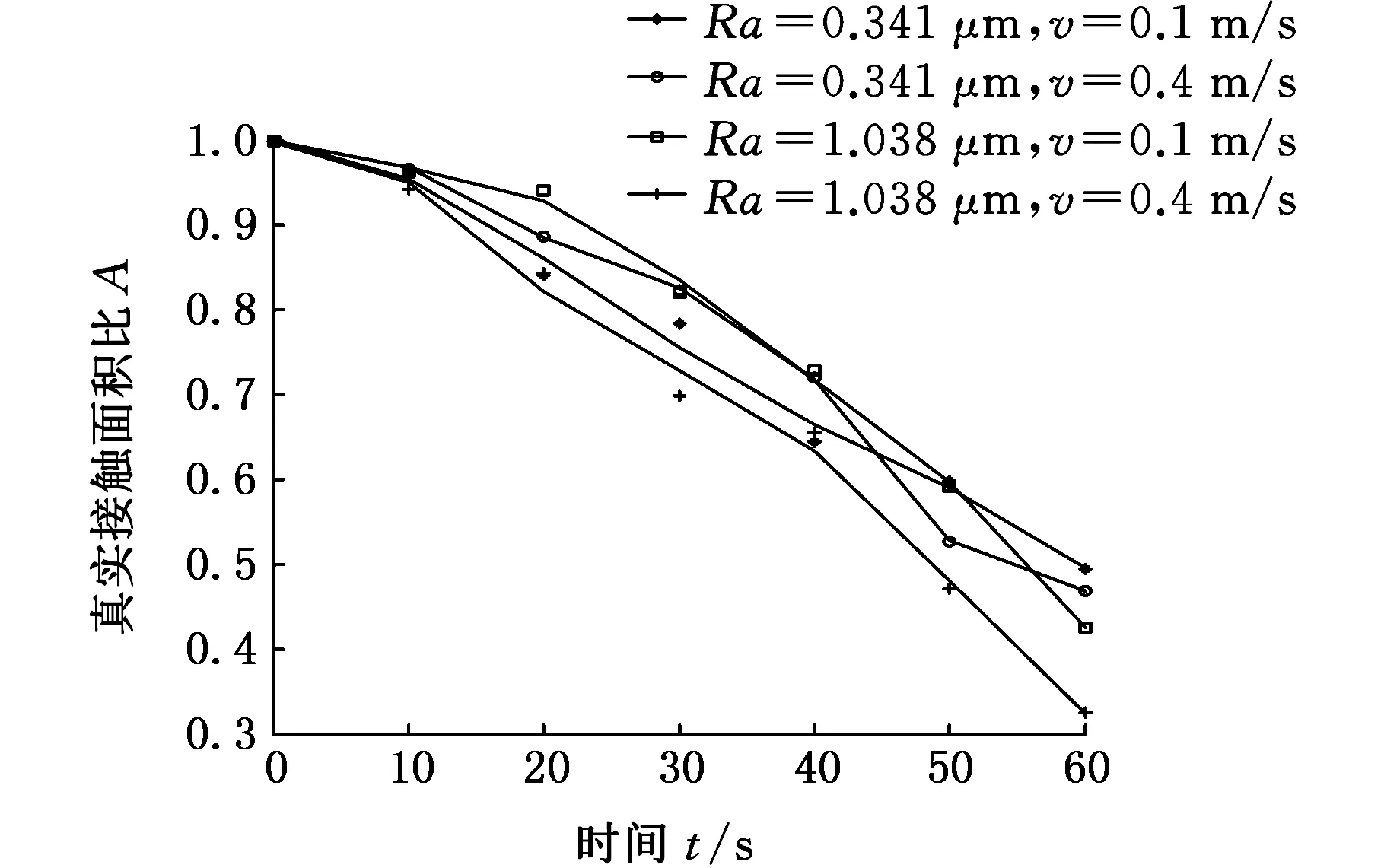

2.3.3载荷

通常载荷越大,粉末的承载力越大,同时剪切力也越大,粉末层越容易被破坏,真实的接触面积变小。如图10a所示,当载荷较小(5 N)同时试件表面粗糙度较小(Ra=0.341 μm)时,虽然滑移速率v相差较大但是真实接触面积比却并没有较大变化,但是粗糙度增大到Ra=1.038 μm,不同滑移速率下,真实接触面积比有较大变化,速率越大真实接触面积比越小,说明磨损越严重。如图10b所示,当载荷较大(20 N),粗糙度较大(Ra=1.038 μm)时,起始阶段真实接触面积比较大,达到90%,这是因为粉末的填隙效应,接触面微坑中储存大量粉末形成粉末层,可以减小微凸体的直接作用。随着进入局部破坏扩散阶段,粉末层的填隙效应逐渐消失,真实接触面积比迅速减小。粗糙度较小时,填隙效应不明显,粉末黏附阶段也不明显,真实接触面积比在起始阶段变化快而在破坏扩散阶段变化较慢。

(a)载荷为5 N

(b)载荷为20 N图10 载荷对真实接触面积比影响的曲线Fig.10 Effection of load on the ratio of real area

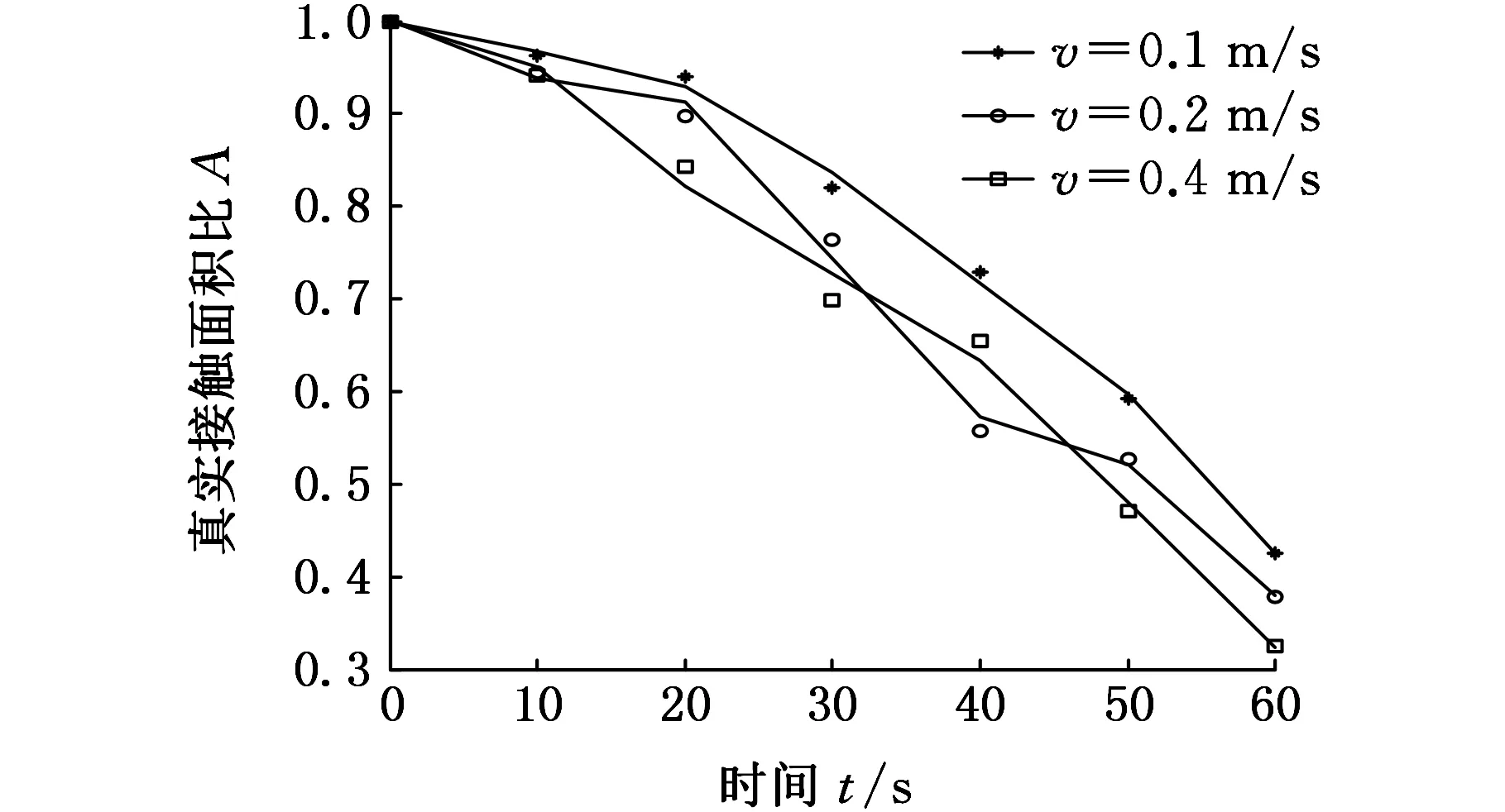

2.3.4滑移速率

滑移速率对粉末润滑层的形成有较大的影响,压力和剪切作用下形成的接触表面粉末润滑层在不同滑移速率下润滑效果会具有较大差异。如图11a所示,轻载(5 N)时,不同滑移速率下,起始阶段(0~20 s)的真实接触面积比基本无差距。而随着速率的增大,真实面积比变化越大,这是因为速率越大粉末局部破坏扩散现象越明显,粉末层被破坏得越严重。

如图11b所示,重载(20 N)时,起始阶段(0~20 s),低速(0.1 m/s)时,界面的真实接触面积比最大,达到90%,而中高速真实接触面积比为84%,这一阶段是局部破坏阶段,试件的真实接触面积比差距并不明显。20~40 s时,速率为0.2 m/s、0.4 m/s试件的界面真实接触面积比迅速减小,这一阶段是粉末局部破坏扩散阶段,已有较多微凸体直接接触,因此随着速率的增大,微凸体与微凸体或者微凸体与粉末直接接触,使得粉末严重破坏。40~50 s之后,中速率(0.2 m/s)下试件的真实接触面积比变化反而减小,与低速率下基本一致,而高速率下试件的真实接触面积比仍然下降较快。这可能是由于重载且粉末量较多时,这一阶段主要是粉末黏附阶段,速率较大时粉末层已经严重磨损,即使粉末黏附效果较好但仍然是严重磨损阶段。而中低速时,试件表面的粉末层破坏的并不严重同时粉末黏附作用效果也较好,因此试件表面的粉末层润滑效果相对较好。这说明粉末润滑的接触过程中,速率的大小对真实接触面积有一定影响,尤其是载荷较大时,速率的影响更为明显,速率越大,粉末层破坏越快,试件磨损越严重,因此能够持续供给粉末,使黏附效应存在,粉末润滑效果也较好。

(a)载荷为5 N

(b)载荷为20 N图11 滑移速率对真实接触面积比的影响曲线Fig.11 Effection of slip velocity on the ratio of real area

3 结论

(1)摩擦界面粉末层的破坏形式包括完整、局部区域破坏、局部破坏区域扩散、粉末黏附、完全破坏5个阶段。

(2)黏附阶段存在的必要条件包括重载、试件表面粗糙,而粉末量、滑移速率的增大会引起黏附作用加剧。

(3)定量计算了不同工况的真实接触面积比来表征粗糙度、粉末量、载荷、滑移速率对粉末层破坏过程的影响。

参考文献:

[1] 王伟, 孔俊超, 顾伟, 等.温成形摩擦界面的宏微观试验特性研究[J].摩擦学学报,2016,36(2):233-239.

WANG Wei, KONG Junchao, GU Wei, et al. Experimental Study on Friction Interface to Macro and Micro Powder Lubricant Layer under Warm Forming [J]. Tribology , 2016,36(2):233-239.

[2] 王观民,张永振,杜三明,等.不同气氛环境重钢/钢摩擦副的高速干滑动摩擦磨损特性研究[J].摩擦学学报, 2007,27(4):346-351.

WANG Guanmin, ZHANG Yongzhen, DU Sanming, et al. Study on Triological Behavior of Steel-brass Couples in Different Atmosphere under High Speed and Dry Sliding [J].Tribology, 2007, 27(4):346-351.

[3] 潘广镇, 齐乐华, 付业伟, 等.石墨改性碳布复合材料湿式摩擦磨损性能研究[J].摩擦学学报,2012,32(4):360-366.

PAN Guangzhen, QI Lehua, FU Yewei, et al. Wet Friction and Wear Behavior of Graphite-filled Carbon Fabric Composites [J].Tribology, 2012, 32(4):360-366.

[4] ROBERTS A D. Squeeze Films between Rubber and Glass [J]. Journal of Physics D: Applied Physics, 2002, 4(3):423-432.

[5] 陈卓君, 张祖力, 贾春德, 等.钢/玻璃的摩擦磨损性能动态观测研究[J].润滑与密封,2005, 4:88-90.

CHEN Zhuojun, ZHANG Zuli, JIA Chunde, et al. Research of Friction and Wear Behavior of Steel-Glass in Dynamic Observation [J]. Lubrication Engineering, 2005, 4:88-90.

[6] SHEASBY J S, JIA C D. The Direct Observation of Wear Meatal Transfer and Calling in Metallic Systems [R]. Florida: Non-ferrous Metals Committee of Metallurgical Society and Erosion and Wear G2 Committee, 1986.

[7] SHEASBY J S. Direct Observation of Dry Wear [J]. Wear, 1983,89(2): 173-183.

[8] EINTHOVEN J, SPIKES H A. Infrared and Visual Study of the Mechanism of Scuffing [J]. Tribology Transactions, 1996, 39(2):441-447.

[9] 谭桂斌, 刘书海.基于光学原位观测柔软摩擦副的接触率研究[J].中国科学,2013(4):390-396.

TAN Guibin, LIU Shuhai. Research of Contact Ratio of Soft Friction Pair Based on Optical Situ Observation [J]. Science China, 2013,(4):390-396.

[10] GHATAK A. Confinement Induced Instability of Thin Elastic Film [J]. Physical Review Letters, 2006, 73(4): 041601.

[11] TAN G B, LIU S H, WANG D G, et al. In Situ Observation of Wax-in-oil Flow in Rough Soft Contact [J]. Tribology Letters, 2013, 52(1): 93-103.

[12] AZUSHIMA A, YONEYAMA S, YAMAGUCHI T, et al. Direct Observation of Micro Contact Behavior at the Interface between Tool and Work Piece in Lubricated Upsetting [J]. CIRP Annals—Manufacturing Technology, 1996, 45(1): 205-210.

[13] IORDANOFF I, BERTHIER Y, DESCATES S, et al. A Review of Recent Approaches for Modeling Solid Third Bodies [J]. Journal of Tribology, 2002, 124(4): 725-735.

[14] WANG W B, WANG W, LIU K. Analysis of the Mechanical Properties of Large Particles in the Contact Process and Their Impact on Powder Lubrication[J]. Tribology—Materials, Surfaces & Interfaces , 2015, 9(2):99-104.

[15] 刘金龙,刘洪涛,丁静倩.黄铜/钢摩擦副接触面积对磨损的影响[J]. 摩擦学学报,2010,30(3):279-284.

LIU Jinlong, LIU Hongtao, DING Jingqian. Effect of Contact Area on Wear of Brass/Steel Tribo-couple[J]. Tribology, 2010,30(3):279-284.