高压大流量快开阀仿真及实验研究

2018-05-02张建卓刘凌威

王 洁 张建卓 刘凌威

辽宁工程技术大学机械工程学院,阜新,123000

0 引言

为了满足具有冲击地压倾向矿井的支护需求,具有刚柔耦合特性的缓冲吸能支护装备的研发[1-6]成为研究热点。防冲支护装备的实验研究需要有静动复合加载功能的大吨位高速液压动力加载设备,因此,我们研发了一台2MN高速液压冲击加载试验机。该试验机需要一种额定压力31.5 MPa、额定流量大于48 000 L/min的超大流量快开阀。

郭艳萍等[7]针对已有电液锤液压系统供油量无法满足大吨位电液锤流量要求的问题,设计了一种二通插装阀液压系统,该阀最大流量为480 L/min,解决了系统的流量瓶颈问题;ERIKSSON等[8]建立了一种二通插装阀的数学模型,分析了阀结构对主阀稳定性等性能的影响,并通过实验验证了结论的正确性;侯波等[9]设计了一种掩护式支架的液压系统,其中的插装阀最大流量为4 500 L/min,该系统实现了乳化液的回收再利用,提高了支架的工作安全性;岑顺峰等[10]设计出一种数字式变量泵,该泵利用插装阀、高速开关阀等元件实现泵的闭环控制,控制性能良好;孔晓武等[11]针对压铸机射料系统控制精度的问题,进行了大流量比例插装阀匹配性设计,优化了插装阀的阀芯行程及控制活塞直径;黄家海等[12]设计了一种两级数字流量控制阀,该阀先导级为高速开关阀,主级采用流量-位移反馈的插装阀,成功采用PWM直接控制数字阀流量。根据文献可知,工程中需要大流量的液压系统通常采用插装阀结构,但是额定流量达到48 000 L/min的插装阀目前国内外未见报道。为解决此技术难题,笔者提出一种高压超大流量快开阀的新型结构,对其进行仿真分析与实验研究。

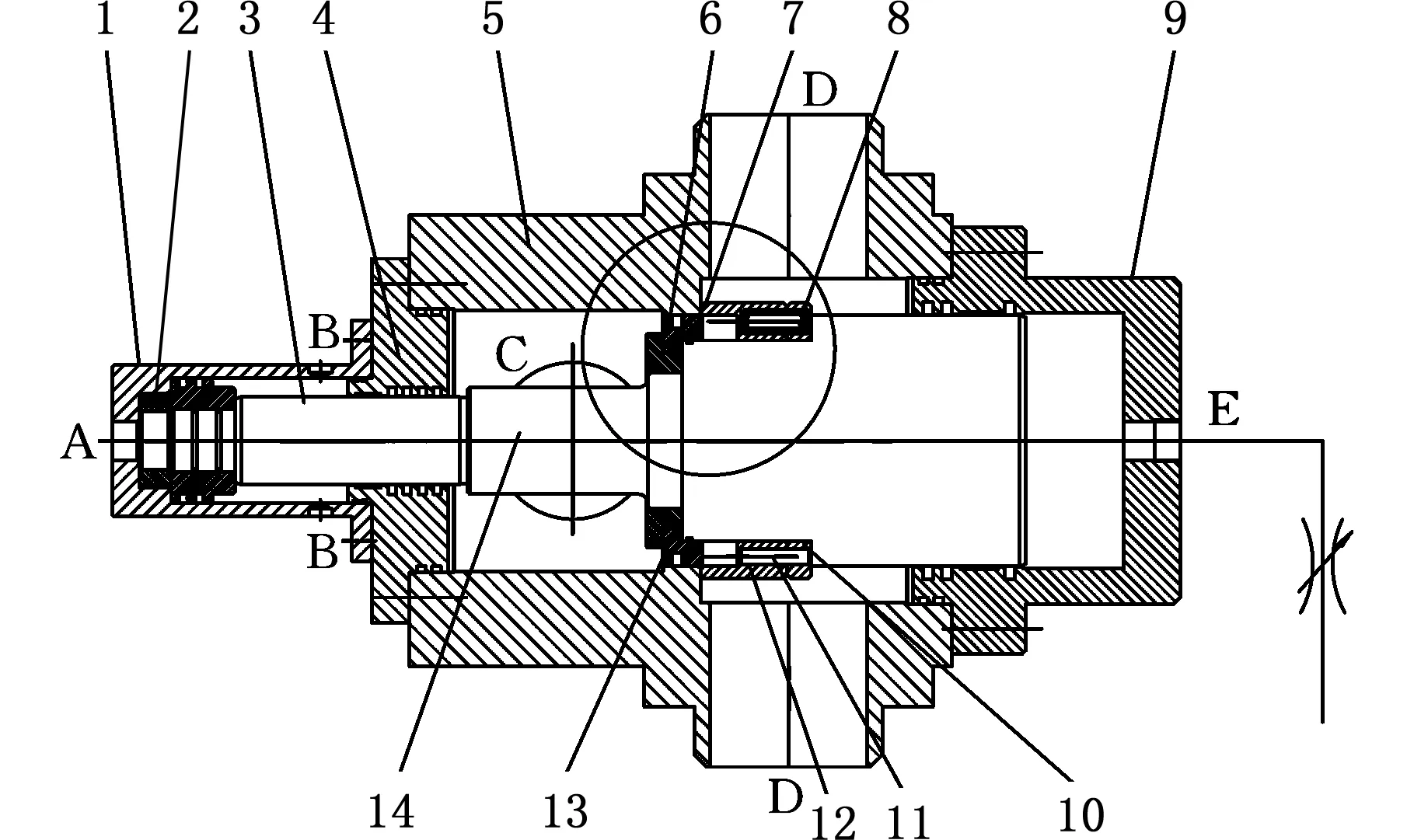

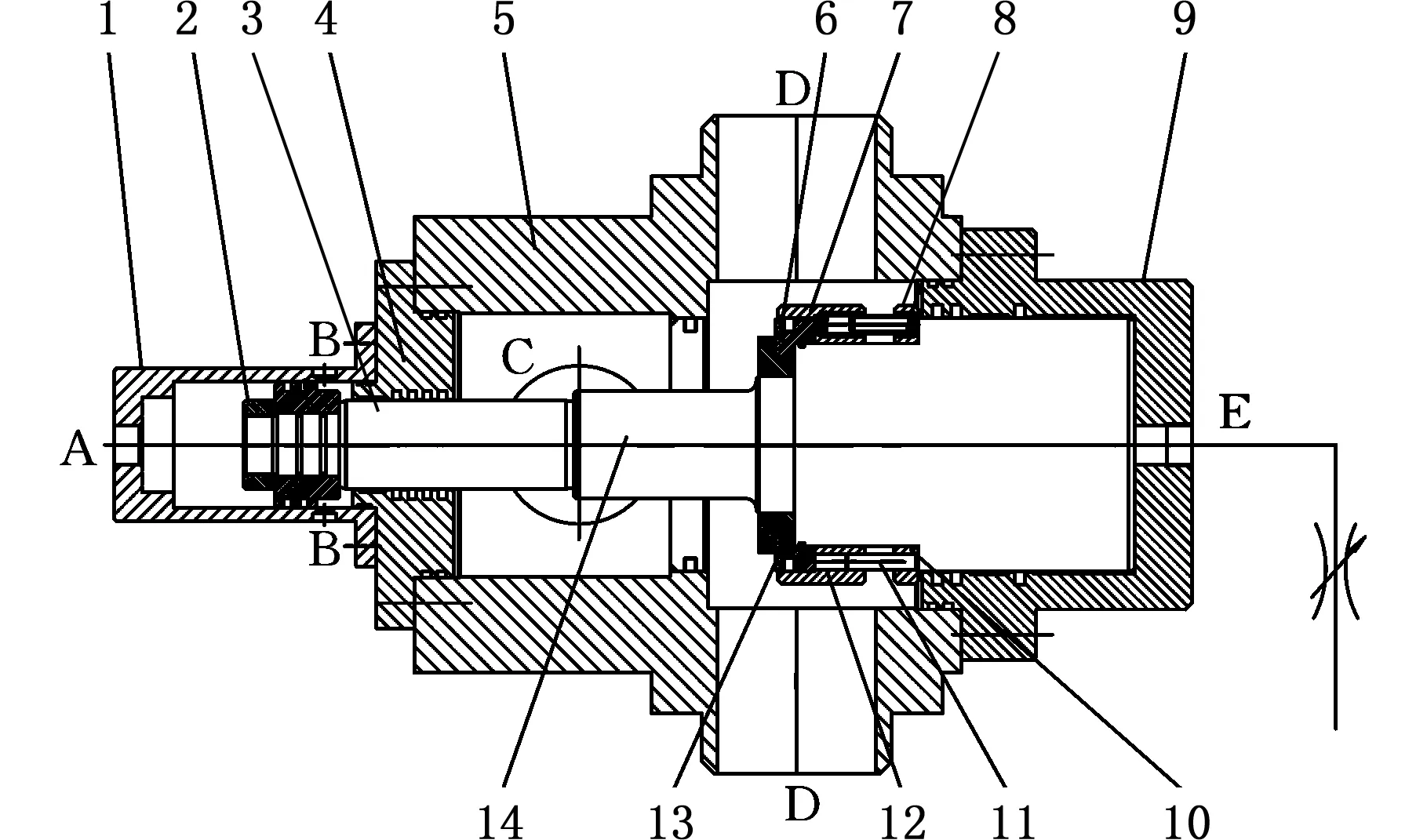

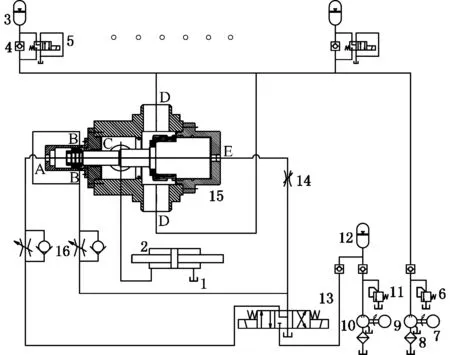

1 阀体结构及原理

笔者设计的超大流量快开阀由主阀和控制油缸两部分组成,快开阀结构如图1所示。主阀通过改变主阀芯的位置,控制进油口D(连通高压油)和出油口C(连通低压油腔)的断开或接通。主阀芯的闭合状态和开启状态如图1所示。控制油缸的作用是控制主阀的快速开启和闭合。

(a)闭合状态

(b)开启状态

(c)阀芯闭合放大图(d)阀芯开启瞬间放大图1.控制油缸筒 2.螺母 3.活塞 4.前端盖 5.主阀壳体6.密封装置 7.固定套 8.弹簧 9.后端盖 10.弹簧座11.圆柱销 12.密封保护套 13.锁紧螺母 14.主阀芯A、B、E.控制油口 C.出油口 D.进油口图1 超大流量快开阀结构图Fig.1 Structure diagram of large flow quickopening valve

要控制快开阀关闭,需使控制油从控制油缸B口进油,A口回油,控制油缸活塞3带动主阀阀芯14向左运动;同时,控制油需由主阀E口进入主阀右腔,控制油作用在主阀芯14右端面的液压力会加速推动主阀芯左移。当活塞3运动至控制油缸缸筒1左端极限位置时,密封装置6和固定套7进入主阀壳体5内部的阀孔,该结构的放大图为图1c,此时,固定套7与主阀壳体5之间由密封装置6密封,进油口D与出油口C断开,快开阀关闭。

要控制快开阀打开,需使控制油从控制油缸A口进油,控制油缸B口、主阀E口回油,控制油缸的活塞3在控制油作用下带动主阀芯14右移,当密封装置6脱开主阀壳体5后,进油口D连通的高压液体快速进入出油口C连通的油腔,实现快开阀的开启放液。

快开阀打开瞬间,D口连通的高压液体迅速进入出油口C,如果没有特殊的保护措施,阀芯密封圈会被巨大的液压力撕裂。为保证开启瞬间密封装置6不被破坏,快开阀增加密封保护套12。开启动作初期,主阀芯带动密封装置6、固定套7右移,但密封保护套12在弹簧8弹力作用下紧贴主阀体内壁不动,快开阀仍然处于关闭状态;随着主阀芯的右移,固定套7和密封装置6逐渐缩回至密封保护套12中,当固定套7和密封装置6移动至图1d所示状态时,密封装置6完全同主阀体5脱开,密封保护套12仍然未脱开阀体内壁,快开阀临界开启;随着主阀芯14继续右移,固定套7带动密封保护套12和弹簧8一同右移,密封保护套12同固定套7、密封装置6脱开阀体内壁,D腔和C腔连通,高压油瞬间进入C口,此时密封装置6已经完全退入保护套12,液压力不再对其产生破坏作用。

由图1a可知,快开阀有2个进油口(D口)和2个出油口(C口),两个D口沿轴线均对称布置,两个C口同D口错开90°并沿轴线对称布置,此结构令快开阀有较大的过流断面,保证超大流量液体流过的同时有较好的阀压降;调整出液口E的节流孔径面积,能够控制阀芯移动速度。

2 关键结构设计

根据工况要求确定快开阀的额定流量为48 000 L/min,最大流速11 m/s。快开阀有2个进液口和2个出液口,则单个阀口的平均通流量为24 000 L/min,平均速度为5.5 m/s。

根据快开阀的额定流量确定阀口直径:

式中,d为快开阀进出油口直径,mm;QV0为公称流量,L/min;v0为油口液体流动速度,m/s。

为达到通流量要求,取快开阀进出油口直径为125 mm。

根据快开阀的额定流量确定阀芯位移:

式中,qe为阀额定流量,L/min;qom为阀的最大空载流量,L/min;Cd为流量系数,取0.61;Avmax为阀最大开口面积,mm2;Δp为阀口压差,MPa;ρ为液体密度,取850 kg/m3;W为面积梯度;xvmax为阀芯最大位移,mm;D为阀芯直径,mm。

为达到流量要求,取阀芯最大位移为55 mm。

3 阀芯开启理论分析

3.1 数学模型的建立

密封保护套在固定套缩回前,应始终紧贴阀体内壁。固定套和密封装置缩回过程中,如果压紧密封套的弹簧弹力被液动力抵消,则密封保护套会提前打开,进油口高压油将瞬间撕裂密封装置,导致快开阀失效。为避免该情况发生,需要根据阀芯开启过程中的受力计算弹簧弹力。快开阀阀芯轴向力的平衡方程为

整理得

(1)

式中,F为阀芯推力,N;Fk为弹簧弹力,N;Ft为瞬态液动力,N;Fs为稳态液动力,N;Ff为阀芯所受阻力,N;m为阀芯质量,kg;xv为阀芯位移,m;p为控制油压力,MPa;S1为活塞受力面积,m2;L为液流实际流程,m;K为弹簧系数,取4 445 N/m;xmax为弹簧最大压缩量,m;Cv为速度系数,取0.98;θ为射流角,理想滑阀取69°;Δpf为液体流出断面突然减小局部压差损失,MPa;SL为阀芯底面面积,m2;ε为局部阻力系数;Af2为控制端E出口面积,m2;Af1为控制端进口面积,m2;p1控制油压力,MPa;n为弹簧个数,n=6。

固定套缩回过程的受力可以看作是有局部压降的活塞管道的受力,其模型如图2所示。

图2 密封保护套受力模型Fig.2 Mechanical model of sealing sleeve

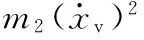

对密封保护套进行轴向受力分析可得

整理得

(2)

式中,F1为密封保护套推力,N;m2为密封保护套质量,kg;Δp2为阶梯孔断面突然减小局部压差损失,MPa;S2为压力作用面积;S为圆环面积;Slh为阶梯孔的面积,m2;A2为密封保护套出口面积,m2;A1为密封保护套进口面积,m2;d为密封保护套最小直径,m;d2为阶梯孔直径,m。

3.2 保护套运动仿真

将式(1)、式(2)代入MATLAB Simulink进行仿真,设置阀芯位移为固定套到密封保护套的内部行程23 mm,运行0.01 s,得阀芯位移和密封保护套加速度仿真曲线,如图3、图4所示。

图3 阀芯位移曲线Fig.3 Displacement curve of valve core

图4 密封保护套加速度曲线Fig.4 Acceleration curve of sealing sleeve

由图3可知,按照初始设计结构,固定套缩回时间为4.8 ms,而图4中密封保护套加速度为零对应的时间为4 ms,即4 ms时,固定套未全部缩回至保护套中,此时阀芯打开会破坏密封装置。初始结构设计不合理,应改进。

3.3 密封保护套结构优化

为优化设计,减小液动力对密封保护套开启时间的影响,可以在密封保护套四周开腰形槽。保护套设计参数如下:厚度40 mm,槽宽度19 mm,阀芯材料密度7 800 kg/m3。为研究不同开槽面积对固定套运动的影响,分别对圆心角度为5°、15°、25°、35°、45°的腰形槽进行仿真研究。开槽后对应的参数计算如下:

整理得

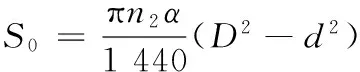

(3)

式中,S0为开腰形槽面积,m2;α为单个腰形槽角度,(°);n2为开槽个数,n2=6;ρ2为阀芯密度,kg/m3;δ为密封保护套厚度,m;ml为开槽前阀芯质量,kg;mr为腰形槽部分的质量,kg;m3为开槽后密封保护套质量,kg;Δpl为开槽两端断面突然减小局部压力损失,MPa;F2为开槽后密封保护套推力,N。

将式(1)、式(3)代入MATLAB Simulink,研究不同参数变化对开启过程的影响。仿真结果显示,密封保护套开腰形槽对阀芯位移时间无明显影响,结果仍为4.8 ms;但是开槽对密封保护套的加速度有显著影响,仿真结果如图5所示。

图5 开不同槽口后密封保护套加速度曲线Fig.5 Acceleration curves of sealing sleeve with different rabbet

由图5可得,随着腰形槽面积增大,密封保护套加速度为零所对应的时间有所延长。当密封保护套开6个45°腰形槽时,加速度为零对应的时间为5.8 ms,即在5.8 ms时密封保护套开始移动,此时密封装置和固定套已经全部缩回至密封保护套内。最终根据仿真结果确定密封保护套结构如图6所示。

(a)二维模型 (b)三维模型图6 密封保护套结构Fig.6 Structure of sealing sleeve

4 动态响应分析

4.1 系统原理

为了验证快开阀性能,需进行实验研究。实验系统原理如图7所示。快开阀D腔连接蓄能器组3,C腔接冲击缸2。实验时首先打开控制油泵10,电磁阀13左位接通,快开阀B、E口进油,A口回油,控制油控制主阀关闭。开启主油泵9向蓄能器组3供液。供液压力由比例溢流阀6控制,蓄能器组3到达设定压力值时,关闭主油泵9,蓄能过程结束。此时,蓄能器组3中的高压液体与快开阀D腔相通,D腔与C腔处于断开状态。

1.回油箱 2.冲击缸 3.蓄能器 4.单向阀 5.两位两通电磁阀 6.比例溢流阀 7.主电机 8.滤油器 9.主油泵 10.控制油泵 11.比例溢流阀 12.蓄能器 13.三位四通电磁换向阀 14.可调节流孔 15.阀体 16.节流阀图7 实验系统工作原理示意图Fig.7 Work functional picture of experiment system

冲击阶段,电磁换向阀13右位打开,快开阀A口进油,B、E口回油,在控制油作用下,阀芯迅速打开。随着阀芯开度的增大,大流量液压油从D进油口流入阀体,同时,由出油口C高速进入冲击缸2右腔,冲击缸左腔回油,驱动冲击杆迅速向左伸出,完成快速冲击过程。

4.2 AMESim建模分析

采用AMESim中的HCD库搭建快开阀加载冲击系统物理模型,如图8所示。

图8 加载冲击系统AMESim模型Fig.8 AMESim model of load impact system

控制油路蓄能器预设初始压力为5 MPa,容积为40 L,预先对控制油路蓄能器进行充液,控制泵的公称排量为20 mL/r,控制泵电机的额定转速为1 450 r/min。经计算,当蓄能器充液压力为15 MPa时,加载时间为52 s。

主油路蓄能器预设初始压力为5 MPa,12个蓄能器均为40 L,主泵公称排量为250 mL/r,主电机的额定转速为1 450 r/min,蓄能器组设置的加载压力为15 MPa。经计算,为达到需要的压差,主油泵电机需运行60 s,控制泵电机需运行55 s,设置仿真时长为60.03 s,步长为0.001 s。

冲击缸采用双出杆对称结构,活塞直径为400 mm,活塞杆直径为240 mm,冲击行程为350 mm。

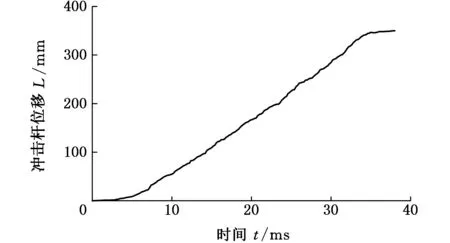

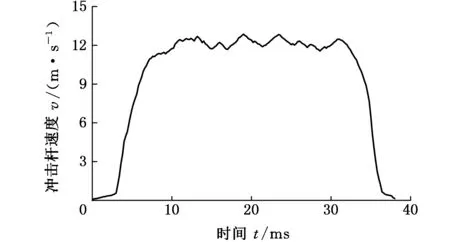

(a)冲击杆位移曲线

(b)冲击杆速度曲线

根据设计参数对AMESim模型进行设置,得到冲击杆空载时的冲击过程动态响应曲线如图9所示。由图9可知,冲击过程分为4个阶段:前5 ms为密封保护套运动时间,快开阀封闭,冲击杆没有位移;5~10 ms为阀芯打开阶段,快开阀有少量液体泄漏,冲击杆产生少量冲击位移;10~27 ms为阀芯全开阶段,大流量液体通过快开阀,冲击杆迅速伸出;27~34 ms为冲击末端缓冲阶段,快开阀流过液体减少,冲击杆逐渐停止。仿真结果显示,从阀芯打开到冲击完毕所用时间约为29 ms,冲击瞬间发生。若将冲击杆的冲击过程看作匀速运动,图示匀速运动的速度约为12 m/s,则推出快开阀阀芯通流量为57 905 L/min。

(c)阀芯通流量曲线图9 冲击过程动态响应曲线Fig.9 Dynamic response curve of impact

5 实验研究

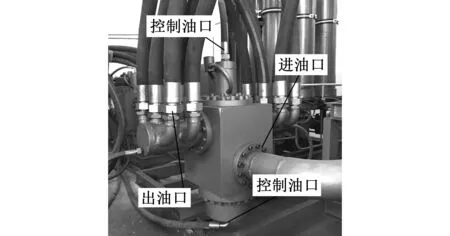

图10所示为研制的2 MN冲击试验机样机,图11为超大流量快开阀的局部放大图。

图10 2 MN冲击试验样机Fig.10 Prototype of 2 MN impact test

图11 超大流量快开阀Fig.11 Large flow quick opening valve

(a)冲击杆位移曲线

(b)冲击杆速度曲线图12 实测冲击杆响应曲线Fig.12 Experimental response curves of impact rod

冲击试验台加载蓄能器组的压力为15 MPa。测控系统选用研华1710HG数据采集卡采集冲击杆位移信号,高速冲击采样频率5 kHz,冲击缸内有50 mm缓冲区。参考仿真分析工况,在冲击缸空载情况进行实验,测得冲击杆动态响应曲线如图12所示。由图12可知,实际保护套密封时间为3 ms,阀芯在打开过程中,进液口流动液体对阀芯产生推力促使阀芯加速打开,所以实测阀芯开启所用时间为4 ms,末端缓冲时间为5 ms,整个冲击过程时间为35 ms。冲击缸活塞直径为400 mm,活塞杆直径为240 mm,冲击杆行程为350 mm,冲击杆冲击平均速度为10 m/s。冲击杆为双出杆结构,由流量公式Q=Sv=π(D2-d2)v/4得冲击过程中冲击缸实际流量为48 254 L/min,该实际流量即为快开阀阀芯瞬时流量。该值小于AMESim动态仿真时的57 905 L/min,考虑实际阀体内液体摩擦阻尼等因素存在,此结构满足流量使用要求。

6 结论

(1)提出一种高压超大流量快开阀的新型结构,该快开阀具有高压大流量快速开启功能,解决了大吨位、高速高压冲击试验机研究过程中的技术难题。

(2)为减小液动力对阀芯开启过程的影响,设计了由固定套、密封保护套、弹簧组成的密封装置,该装置可在阀芯打开过程中有效避免高压液体对密封圈的破坏,保证阀芯正常工作。

(3)对高压超大流量快开阀进行了实验研究,由所测数据可知,压差为15 MPa时,实测瞬时流量达到48 254 L/min,冲击杆冲击速度为10 m/s,满足使用要求。

参考文献:

[1] 潘一山, 王凯兴, 肖永惠.基于摆型波理论的防冲支护设计[J].岩石力学与工程学报,2013,32(8): 1537-1543.

PAN Yishan, WANG Kaixing, XIAO Yonghui. Design of Anti-scour Support Based on Theory of Pendulum-type Wave[J]. Chinese Journal of Rock Mechanics and Engineering, 2013, 32(8): 1537-1543.

[2] 吕祥锋, 潘一山, 李忠华,等. 高速冲击作用下锚杆支护巷道变形破坏研究[J].煤炭学报,2011,6(1): 24-28.

LYU Xiangfeng, PAN Yishan, LI Zhonghua, et al. Study on Deformation and Failure of Roadway of Rock Bolting under Impact Loading [J]. Journal of China Coal Society,2011,36(1): 24-28.

[3] 王爱文, 潘一山, 李忠华, 等. 冲击危险巷道锚杆支护防冲原理解析[J]. 中国安全科学学报, 2016, 26(8): 110-115.

WANG Aiwen, PAN Yishan, LI Zhonghua, et al. Analytical Analysis of Anti-impact Mechanism of Bolt Supporting for Bump-prone Roadways[J]. Chinese Journal of Safety Science, 2016, 26(8): 110-115.

[4] 王凯兴, 潘一山.冲击地压矿井的围岩与支护统一吸能防冲理论[J].岩土力学,2015,36(9):2585-2590.

WANG Kaixing, PAN Yishan. An Undefined Theory of Energy Absorption and Anti-impact for Surrounding Rock and Support in Rock Burst Mine[J]. Rock and Soil Mechanics, 2015, 36(9): 2585-2590.

[5] 潘一山, 肖永惠, 李忠华, 等. 冲击地压矿井巷道支护理论研究及应用[J]. 煤炭学报, 2014, 39(2): 222-228.

PAN Yishan, XIAO Yonghui, LI Zhonghua, et al. Study of Tunnel Support Theory of Rock Burst in Coal Mine and Its Application [J]. Journal of China Coal Society, 2014, 39(2): 222-228.

[6] 马箫, 潘一山, 肖永惠, 等. 诱导式防冲支护装置的屈曲吸能特性研究[J]. 中国安全生产科学技术, 2016, 12(6) :42-47.

MA Xiao, PAN Yishan, XIAO Yonghui, et al. Study on Buckling Energy-absorption Properties of Induced Supporting Device for Rock Burst Prevention[J]. Journal of Safety Science and Technology, 2016, 12 (6):42-47.

[7] 郭艳萍, 李永堂. 二通插装阀在电液锤中的应用[J]. 机械工程与自动化, 2008(2):111-116.

GUO Yanping, LI Yongtang. Application of Two-way Cartridge Valve in Electro-hydraulic Hammer[J]. Mechanical Engineering & Automation, 2008(2):111-116.

[8] ERIKSSON B, ANDERSOON B R, PALMBERG J O. The Dynamic Properties of a Poppet Type Hydraulic Flow Amplifier[C]//Proceedings of the 10th Scandinavian International Conference on Fluid Power. Tampere, Finland, 2007:161-178.

[9] 侯波,吴彬.一种新型高效低耗液压支架系统的设计研究[J].矿山机械, 2011,39(2): 4-7.

HOU Bo, WU Bin. Study on Design of a New Type of High Efciency and Low Consumption Hydraulic Support System [J]. Mining & Processing Equipment, 2011, 39(2): 4-7.

[10] 岑顺峰,吴张永,王娴,等. 基于高速开关阀的数字式变量泵研究[J]. 中国机械工程,2012,23(6): 671-675.

CEN Shunfeng, WU Zhangyong, WANG Xian, et al. Research on Digital Variable Displacement Pumps Based on High-speed On/Off Valve[J].China Mechanical Engineering, 2012, 23(6): 671-675.

[11] 孔晓武, 方锦辉, 蒲增坤. 主动式比例插装阀与系统工况的匹配性设计[J].浙江大学学报(工学版), 2014, 48(1): 15-20.

KONG Xiaowu, FANG Jinhui, PU Zengkun. Compatibility Design of Active Proportional Cartridge Valve with System Condition [J]. Journal of Zhejiang University (Engineering Science), 2014, 48(1): 15-20.

[12] 黄家海, 郭晓霞, 李陶陶,等. 一种脉宽调制式数字流量阀性能分析[J]. 中国机械工程, 2016, 27(5):680-684.

HUANG Jiahai, GUO Xiaoxia, LI Taotao, et al. Analysis of Characteristics of a PWM Digital Flow Valve[J]. China Mechanical Engineering, 2016, 27(5): 680-684.