磷化与封护处理对铁质文物的保护作用

2018-04-27,,,,

,, , ,

(1. 郑州博物馆,郑州 450007; 2. 郑州大学 化工与能源学院,郑州 450001)

铁元素的活泼性决定了铁质文物出土后会被迅速腐蚀。出土时仍保持较好形状和外观的铁质文物经常在存放过程中发生严重的腐蚀,出现大量锈蚀物层状剥离的现象。如郑州博物馆收藏的汉代铁箭,由于锈蚀,现已变得十分脆弱,铁镞与箭尾用手轻轻触碰就会断裂。因此,解决铁质文物的防腐蚀问题对文物收藏和保护具有重要意义。近年来,涂装工艺在钢铁工业和制品中得到广泛应用,多种有机膜层封护工艺也已应用于铁质文物的保护[1-3]。另外,磷化工艺及多种电化学测试研究方法也在铁质文物的保护中得到重视和应用[4-5]。本工作以低碳钢替代铁质文物作为研究对象,通过盐水浸泡试验,中性盐雾试验与电化学测试等方法研究了表面封护膜、磷化膜以及磷化-封护膜对低碳钢试样腐蚀过程的影响,以便更好地推进铁质文物的保护研究工作。

1 试验

1.1 试验材料

铁质文物属于以铁碳为主并含有其他元素的合金,与现代钢铁制品在化学成分方面并无太大的差别。因此,可以用碳钢代替铁质文物进行试验研究[6]。试验材料为市售低碳钢工业铁皮,将其裁剪成尺寸为30 mm×50 mm的矩形试样,对试样进行前处理。前处理流程为:砂纸打磨→10%(体积分数)盐酸浸泡→蒸馏水冲洗→无水乙醇干燥。

1.2 封护及磷化处理

将经过前处理的试样分别进行表面封护、磷化及封护-磷化处理。

封护处理采用文献[7]提供的封护剂配方即苯并三氮唑1 g、聚乙烯醇缩丁醛4 g,用100 g无水乙醇溶解后备用;工艺为浸涂后自然干燥放置一夜。

磷化处理用锌系磷化液主要成分为硝酸锌和磷酸二氢锌,可采用氧化锌14.0 g,硝酸23.5 g,磷酸14.0 g,柠檬酸1 g,水70 g直接配制。配制方法:先将氧化锌加一定量的蒸馏水搅拌成糊状,在不断搅拌下缓慢加入硝酸,待溶液冷却后,再加入磷酸和柠檬酸,待固体盐全部溶解后,加余量蒸馏水后搅拌均匀。磷化膜的生成是磷化液和钢铁表面作用的结果,属转化膜工艺。硝酸盐在磷化过程中起催化作用,加入硝酸和磷酸的主要目的是为了生成硝酸盐和磷酸盐。配制好的磷化液须经铁屑老化处理[8],磷化温度为(35±1) ℃,磷化时间为30 min,磷化处理后的试样经蒸馏水冲洗,室温晾干放置一夜后备用。

磷化-封护处理:按上述磷化处理方法对试样进行磷化,将磷化好的试样放置一夜;然后,放入封护液中浸涂,用滤纸吸去多余的液体,自然干燥,再放置一夜。

1.3 表面形貌及结构

采用JSM-7500F型扫描电镜(SEM)观察磷化膜的微观形貌,采用D8ADVANCE型X射线衍射仪(XRD)测试磷化膜的相结构。

1.4 腐蚀试验

浸泡腐蚀试验:将经封护、磷化及封护-磷化处理及未处理的试样在3%(质量分数,下同)NaCl溶液中浸泡不同时间,观察试样表面的腐蚀情况,并进行相应的电化学测试。

电化学测试在上海辰华仪器公司CHI660C型电化学工作站进行,并采用三电极体系:工作电极分别为经封护、磷化及封护-磷化处理及未处理的试样,辅助电极为铂电极,参比电极为饱和甘汞电极。电解液为3% NaCl溶液。极化曲线测试的扫描速率为10 mV/s。采用塔菲尔曲线外推法求出腐蚀电流密度,再根据式(1)计算腐蚀电阻Rc[9-10]。

Rc=∣Ecorr∣/Jcorr(1)

式中:Ecorr为自腐蚀电位;Jcorr为腐蚀电流密度。

盐雾腐蚀试验在HN-60盐雾试验箱中并按照GB/T 10125-2012 《人造气氛腐蚀试验 盐雾试验》标准进行。试样尺寸为30 mm×50 mm,表面积为150 cm2,试样正面与垂直方向保持15°~30°的夹角,测试温度为(35±1) ℃,用3% NaCl溶液连续喷雾,腐蚀时间为100 h。试验开始后每2 h观察一次情况,待未处理试样和封护试样腐蚀严重后,每24 h观察一次。盐雾腐蚀试验结束后,对磷化和封护-磷化处理试样进行电化学测试。

2 结果与讨论

2.1 磷化膜的组成和微观形貌

由图1可见:磷化膜主要由Zn2Fe(PO4)2·4H2O和Zn3(PO4)2·4H2O组成。由图2可见:磷化膜呈铁灰色,均匀致密地覆盖在低碳钢基体表面,几乎不影响基体的外形尺寸。

图1 磷化膜表层的XRD谱Fig. 1 XRD pattern of phosphate coating

(a) 低倍

(b) 高倍 图2 磷化膜的SEM形貌Fig. 2 SEM morphology of phosphate coating: (a) at low magnification; (b) at high magnification

2.2 浸泡腐蚀试验结果

2.2.1 腐蚀状况

在浸泡试验过程中,观察并记录了试样的腐蚀状况。未处理试样浸泡30 min后,表面有浅绿色锈迹;浸泡1 h后,试样表面有大片绿色锈迹且NaCl溶液中有浅黄色锈生成;浸泡4 h后,试样正反两面腐蚀严重,一半以上面积发生腐蚀。封护处理试样浸泡2 h后,表面鼓泡,封护膜与基体脱离溶胀,边缘产生锈点;浸泡4 h后,试样边缘锈迹增多,两表面分布着70~80个直径大约为0.5 mm的锈点;浸泡20 h后,锈点增大,直径约为1.5 mm,中间部分出现墨绿色片状锈,NaCl溶液中有大量黄色锈沉淀,封护膜受盐水破坏,基体因失去保护而严重腐蚀。在浸泡过程中,磷化处理试样边缘出现微小锈点,其他部位无变化;浸泡36 d后,一个表面锈蚀面积达到一半,试样表面被黄褐色锈体附着,浸泡溶液里有大量红褐色锈体沉淀。在浸泡过程中,封护-磷化处理试样表面基本无变化;浸泡36 d后,表面发黄,浸泡溶液呈透明的浅黄色,但无锈体沉淀。腐蚀状况结果表明,在NaCl溶液中,与未处理和封护处理试样相比,磷化和封护-磷化处理试样具有较好的耐蚀性。

2.2.2 电化学性能

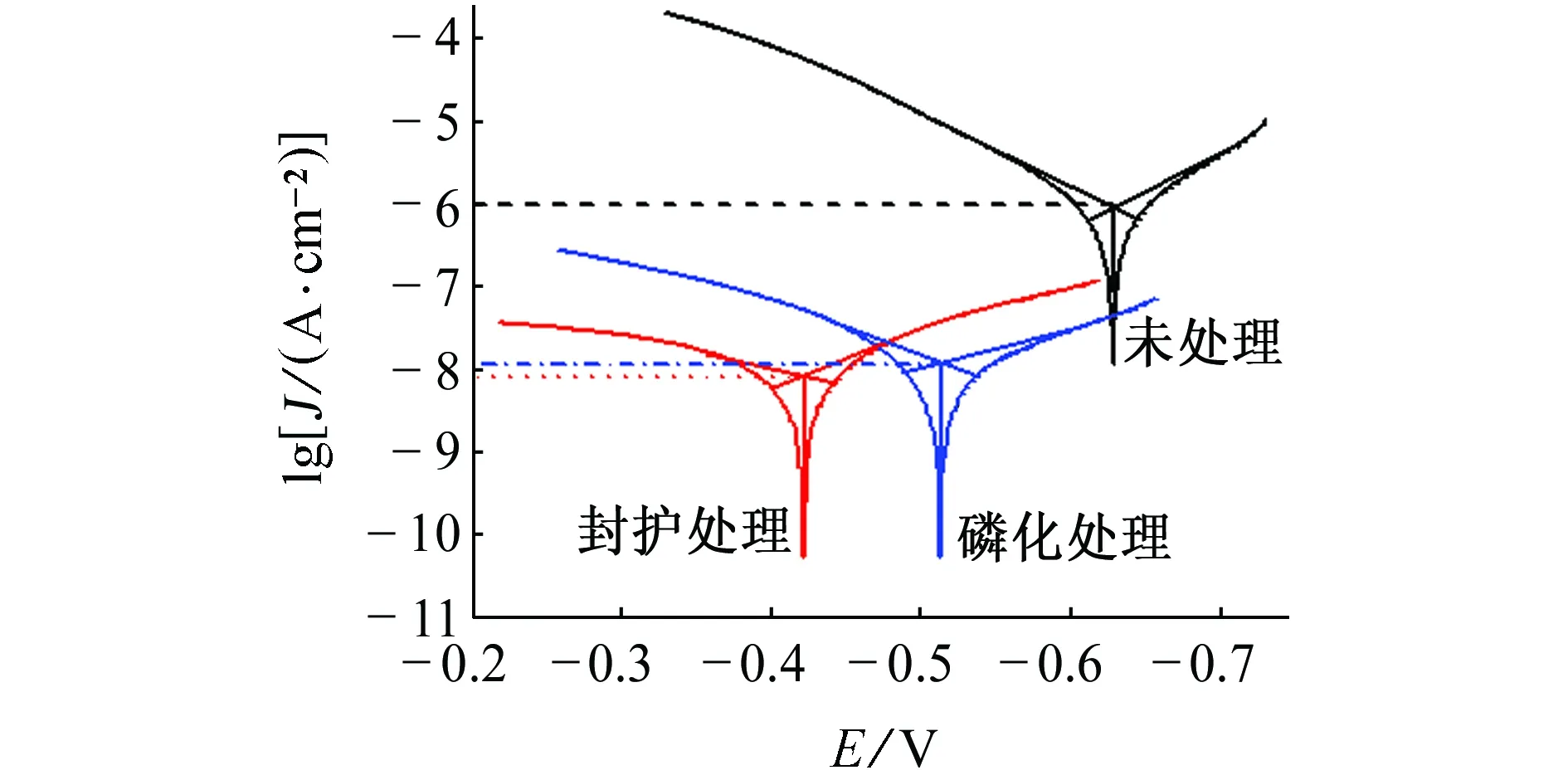

在NaCl溶液中浸泡1 h后试样的极化曲线见图3,通过外推法得到的腐蚀电流密度和自腐蚀电位,见表1。

由图3和表1可见:在NaCl溶液中浸泡1 h后,与未处理的试样相比,经封护和磷化处理试样的腐蚀电流密度降低了近两个数量级,这说明封护膜和磷化膜均具有较好的防护性能;封护-磷化处理试样的腐蚀电流密度太小,超出仪器测量范围,未能测出来,这说明磷化和封护叠加后,出现明显的协同效应,对基体的防护效果更加突出。

图3 在NaCl溶液中浸泡1 h后试样的极化曲线Fig. 3 Polarization curves of specimens immersed in NaCl solution for 1 h

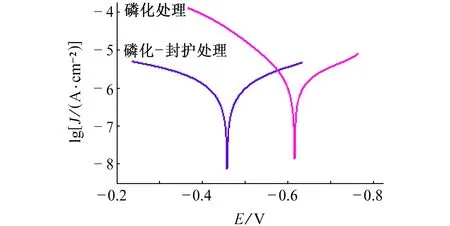

磷化和封护-磷化处理试样具有较好的耐蚀性,可在NaCl溶液中长时间浸泡,图4为其浸泡36 d(864 h)后的极化曲线。采用塔菲尔曲线外推法求得磷化和封护-磷化处理试样的腐蚀电流密度非常低,分别为2.452×10-5,5.611×10-6A/cm2。

图4 在NaCl溶液中浸泡36 d后磷化、磷化-封护处理 试样的极化曲线Fig. 4 Polarization curves of phosphated and phosphated- sealed specimens immersed in NaCl solution for 36 days

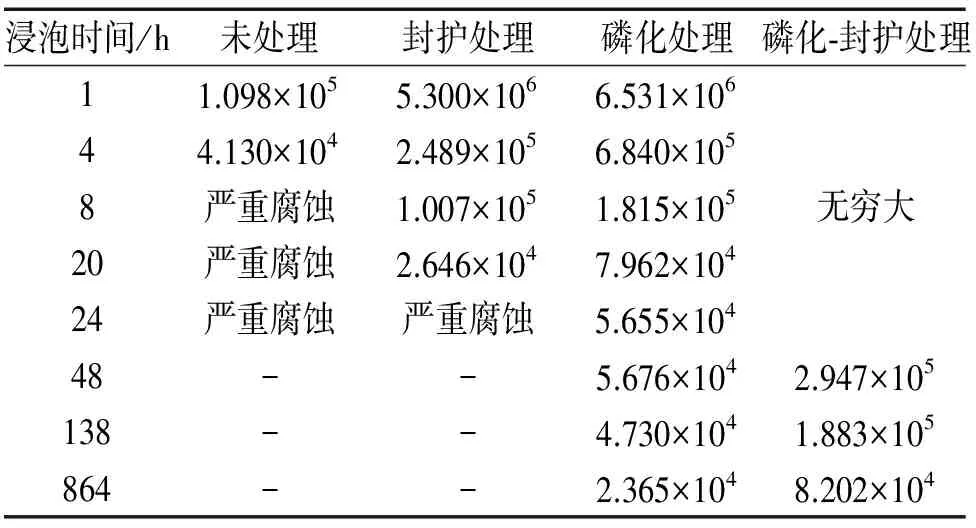

计算各试样在NaCl溶液中浸泡不同时间后的腐蚀电阻,结果见表2。由表2可见:随着浸泡时间的延长,各试样的腐蚀电阻均逐渐下降;未处理试样浸泡8 h后已严重腐蚀,封护处理试样浸泡24 h后腐蚀严重(其腐蚀面积达到一半),封护-磷化试样在浸泡24 h内腐蚀电流很小,均未检测,故其腐蚀电阻记为无穷大。

由于封护膜的防护能力较差,封护处理试样腐蚀严重,其失效或破坏原因主要有两个方面:一是NaCl溶液对膜层产生溶胀;二是在铁基体与封护膜交界面处,腐蚀不断进行,生成的腐蚀产物体积膨胀引起膜层胀裂,从而使膜层较快地失去了保护作用。相反,磷化膜具有较好的防护性能,磷化处理试样仅在磷化膜的孔隙处发生了腐蚀。

表2 在NaCl溶液中浸泡不同时间后试样的腐蚀电阻Tab. 2 Corrosion resistance of specimens immersed in NaCl solution for different periods of time Ω

由表2还可见:磷化和封护-磷化处理试样经48 h和138 h浸泡后,腐蚀电阻较磷化试样的均高出1个数量级;浸泡864 h后,腐蚀电阻仍高出数倍;在浸泡时间相同的情况下,封护-磷化处理试样的腐蚀电阻均大于磷化处理试样的。磷化膜是多孔膜,封护处理可达到封孔的目的,使磷化膜的防护性能进一步提高;另外,磷化膜与铁基体以及封护膜,均具有良好的结合强度,提高了整体的防护性能[11]。

与磷化膜相比,封护膜对阳极溶解的阻碍作用更强,但易遭到腐蚀产物的机械破坏。磷化膜作为中间层,不仅对铁的阳极过程产生较大的抑制作用[12],同时也有效抑制了腐蚀产物对封护膜的破坏。这就是磷化膜常作为工业油漆底层[11,13]的原因。磷化处理和封护处理的结合可获得协同效应使膜层的耐蚀性显著提高。

2.3 盐雾腐蚀试验结果

2.3.1 腐蚀状况

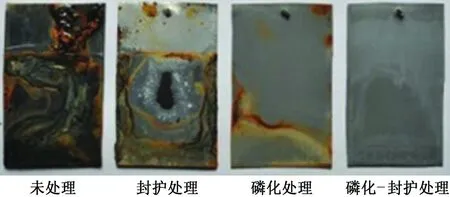

在盐雾腐蚀试验后,观察并记录了试样的腐蚀状况。盐雾腐蚀2 h后,未处理试样表面已经全部锈蚀;盐雾腐蚀4 h后,表面被大量墨绿色腐蚀产物覆盖。盐雾腐蚀2 h后,封护处理试样表面出现锈迹;盐雾腐蚀24 h后,锈蚀面积达40%,边缘锈蚀严重,试样中间部位出现较多的红褐色锈点;盐雾腐蚀48 h后,锈蚀面积达到60%,表面覆盖大量锈点,此时封护处理试样严重腐蚀;盐雾腐蚀100 h后,封护膜从基体脱落。盐雾腐蚀24 h后,磷化处理试样边缘产生两个30 mm×1 mm,25 mm×1.5 mm的长方形锈迹,颜色为红褐色;盐雾腐蚀100 h后,腐蚀面积基本不变,但锈迹颜色越来越深。盐雾腐蚀24 h后,磷化-封护处理的试样表面出现两个尺寸分别为20 mm×2 mm,10 mm×1.5 mm的黄色锈迹和一个直径1.5 mm的锈点;盐雾腐蚀100 h后,锈蚀面积变化不大,锈迹颜色更深。盐雾腐蚀试验后,试样表面的宏观腐蚀形貌见图5。

(a) 正面

(b) 反面 图5 盐雾腐蚀试验后试样表面的宏观腐蚀形貌Fig. 5 Macrographs of surfaces of specimens after salt-spray test: (a) front side; (b) back side

2.3.2 电化学性能

测盐雾试验后磷化、磷化-封护处理试样的极化曲线见图6,其对应的电化学参数见表3。由图6和表3可见:盐雾腐蚀试验后,磷化试样的腐蚀电流密度是封护-磷化处理试样的4倍,因此封护-磷化处理试样的耐蚀性较好。

图6 盐雾腐蚀试验后磷化、封护-磷化试样在NaCl 溶液中的极化曲线Fig. 6 Polarization curves of phosphated and phosphated-sealed specimens after salt-spray test in NaCl solution

试样Ecorr/VJcorr/(A·cm-2)磷化处理-0.44476.501×10-6封护⁃磷化处理-0.42551.502×10-6

铁基体外层的封护膜通常是腐蚀电池的阴极,即氧电极。其对氧的还原具有较强的阻化作用,但在潮湿的环境中稳定性较差,若没有其他膜层的保护,腐蚀产物在基体与膜层之间大量生成可使膜层较快遭到破坏。铁基体是腐蚀电池的阳极,磷化膜的存在使铁的阳极溶解仅能通过膜的孔隙进行。当这些孔被有机封护剂封闭后,抑制作用会进一步增强。磷化膜和封护膜结合后的协同效应进一步提高了膜层对铁基体的整体保护能力。

3 结论

在浸泡腐蚀试验和盐雾腐蚀试验中,与未处理和封护处理试样相比,磷化和封护-磷化处理试样具有较好的耐蚀性;磷化和封护叠加后,出现明显的协同效应,对基体的防护效果更加突出,因此,封护-磷化处理试样的耐蚀性最佳。

参考文献:

[1] 程蓓,何积铨. 有机-无机杂化物在铁质文物保护研究中的应用研究[J]. 文物保护与考古科学,2008,20(3):6-11.

[2] 刘彧. 有机-无机杂化纳米TiO2防护涂层在汉代铁质箭头上的应用[J]. 化工技术与开发,2009,38(3):19-23.

[3] 许淳淳,于凯,李子丰. 铁质文物复合防蚀封护剂的研制及应用研究I[J]. 腐蚀科学与防护技术,2004,16(6):406-407.

[4] 徐飞,万俐,陈步荣,等. 清代铁炮的磷化和封护研究[C]//中国文物保护技术协会 第四次学术年会论文集. 北京: 科学出版社,2007:47-56.

[5] 范陶峰,万俐. 出土铁器文物的保护实践[C]//中国文物保护技术协会 中国文物保护技术协会 第七次学术年会论文集. 北京:科学出版社,2013:23-29.

[6] 沈大娲,马清林. 硅酸盐缓蚀剂的研究及其在铁质文物保护中的应用[J]. 腐蚀科学与防护技术,2009,21(5):568-570.

[7] 潘郁生,黄槐武. 广西博物馆汉代铁器修复的保护研究[J]. 文物保护与考古科学,2006,18(3):5-9.

[8] 安茂忠. 电镀理论与技术[M]. 哈尔滨:哈尔滨工业出版社,2004:317-318.

[9] 冯绍彬,商士波,包祥,等. 铜及其合金的表面钝化-涂装抗蚀性能的电化学测试[J]. 表面技术,2005,34(1):62-63.

[10] 冯绍彬,商士波,张巍,等. 应用电位活化理论研究青铜器的腐蚀与保护[J]. 文物保护与考古科学,2005,17(1):5-8.

[11] 张圣麟,张小麟,马强,等. 不同表面活性剂对锌系磷化膜的影响[J]. 腐蚀与防护,2010,31(8):642-644.

[12] 祝鸿范,周浩,蔡兰坤. 铁器文物保护中锈层化学稳定转化的研究[J]. 文物保护与考古科学,1995,7(2):1-11.

[13] FOULADI M,AMADEH A. Effect of phosphating time and temperature on microstructure and corrosion behavior of magnesium phosphate coating[J]. Electrochimica Acta,2013,106:1-12.