循环冷却水系统换热器锈刺成因分析及控制建议

2018-04-27,,,

,, ,

(1. 华东理工大学 资源与环境工程学院,上海 200237; 2. 中国石油化工股份有限公司 镇海炼化分公司,宁波 315207)

某大型石化企业乙烯装置部分换热器冷却水出口端发现黑色锈刺,此情况大部分出现在筒体口径大(大于2 m)且管束直径小(φ19 mm×2 mm)的换热器设备上。与一般换热器上的腐蚀产物不同,锈刺为顺着出水端水流方向生长的纤细状腐蚀产物,因其形状似刺,故称其为“锈刺”,如图1所示。锈刺成分分析表明其主要为铁的氧化物和酸不溶物,铁元素的质量分数超过60%。经过X射线衍射(XRD)进一步分析表明,铁的氧化物矿物组成主要为针铁矿(Goethite,α-FeOOH),其次为纤铁矿(Lepidocrocite,γ-FeOOH),以及少量的赤铁矿(Hematite,α-Fe2O3)。

图1 换热器锈刺形态Fig. 1 The shape of rust thorn in heat exchanger

一般认为,循环冷却水中生成的腐蚀产物为铁的氧化物,它们在一定条件下会互相转化[1-2],转化的主要过程如图2所示,影响其转化的因素有温度、环境pH、阴阳离子等[3]。该石化企业现场锈刺主要成分为α-FeOOH,当溶液中富含NO3-时,在温度低于40 ℃时易转化成α-FeOOH[4]。另外,该石化企业现场存在有机物质泄漏的现象,因此本工作选取了典型水质的硝酸根浓度和含油介质浓度进行旋转挂片试验,并模拟现场条件进行动态模拟试验,以探究锈刺成因并对控制锈刺生成提出相应的建议。

图2 铁氧化物的转化示意图Fig. 2 The transformation between iron oxides

1 试验

1.1 旋转挂片试验

旋转挂片试验时间为72 h,试片转速为100 r/min。试验所用试片为Ⅱ型挂片,符合HG/T 3523-2008《冷却水化学处理标准腐蚀试片技术条件》标准。挂片材料为10钢,其主要化学成分见表1,密度7.3 g/cm3,表面积为20 cm2,挂片不做预膜处理。为保证试验条件与现场情况一致,试验溶液为根据该石化公司现场水质人工配制的模拟循环冷却水,其水质参数见表2。其中,Ca2+,Mg2+,HCO3-的质量浓度均以CaCO3计。试验溶液体积为1 000 mL,温度为(35±1) ℃,pH为8.8。试验溶液中投加的药剂为阻垢剂60 mg/L,缓蚀剂20 mg/L。

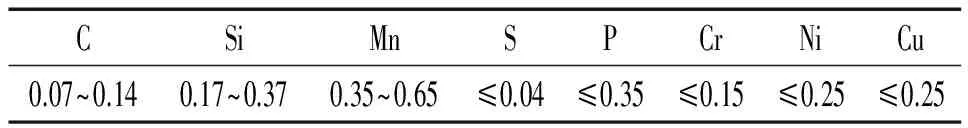

试验分为两个部分:含硝酸根条件下的腐蚀试验(试验溶液中NO3-质量浓度分别为140,200,400,600,800 mg/L);含油条件下的腐蚀试验。

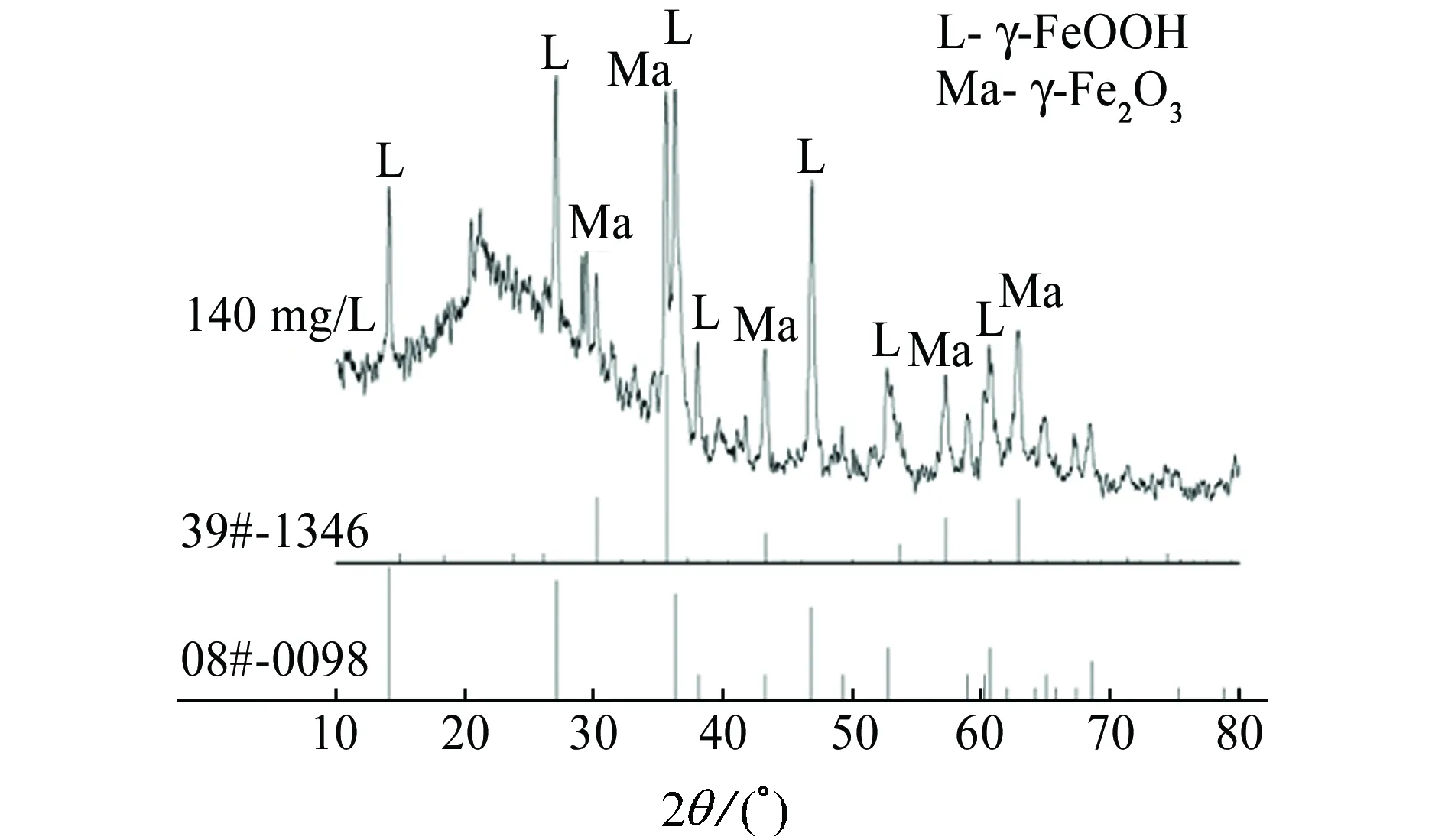

表1 10钢的化学成分(质量分数)Tab. 1 Chemical composition of 10 steel (mass) %

表2 模拟循环冷却水水质Tab. 2 Water quality of simulated recirculating cooling water mg/L

含油条件下的腐蚀试验比较考察了3种水质条件。(1) 空白:水质条件为自配水即模拟循环冷却水;(2) 加药:水质条件为自配水并投加药剂;(3) 含油介质:水质条件为自配水投加药剂,再加入0.05%(质量分数)含油介质。含油介质为该石化公司现场采集的急冷水,其中含有约5 000 mg/L的裂解汽油。

1.2 动态模拟试验

动态模拟试验旨在模拟现场条件,研究试验钢管腐蚀产物的形态和组成,试验钢管材料为10钢,规格为φ19 mm×2 mm,长度为650 mm,动态模拟试验装置的设计图及实物图如图3所示。

动态模拟试验共进行了两次。第一次试验周期为50 d,流速为0.6 m/s,共试验了5根钢管,每10 d取出1根钢管分析其腐蚀产物组成;第二次试验周期为30 d,流速分别为0.3,0.6,0.9 m/s,共试验了3根钢管,试验完成后取出钢管分析其腐蚀产物组成。在两次动态模拟试验中,除第二次动态模拟试验中试验水碱度提高为350 mg/L(与现场实际水质更接近)外,其余水质条件及试验条件均与旋转挂片试验一致,含油介质的加量为0.1%(质量分数)。

2 结果与讨论

2.1 旋转挂片试验

2.1.1 硝酸根含量影响

参照GB/T 18175-2014《水处理剂缓蚀性能的测定旋转挂片法》标准测腐蚀速率,结果如表3所示。由表3中可以看到:NO3-质量浓度由140 mg/L升高至200 mg/L时,腐蚀速率明显增大;NO3-质量浓度从200 mg/逐渐升高至600 mg/L时,腐蚀速率几乎不变;NO3-质量浓度从600 mg/L升高至800 mg/L时,腐蚀速率略微增大。试验结果表明,提高NO3-含量会使腐蚀速率升高,在低NO3-含量下,升高幅度较大,因此需要将NO3-含量控制在较低水平才能有效降低腐蚀程度。

(a) 设计图

(b) 实物图 图3 动态模拟试验装置设计图和实物图Fig. 3 The design diagram (a) and real diagram (b) of dynamic simulation experimental device

NO3-浓度/(mg·L-1)140200400600800腐蚀速率/(mm·a-1)0.19010.39310.39160.39630.4237

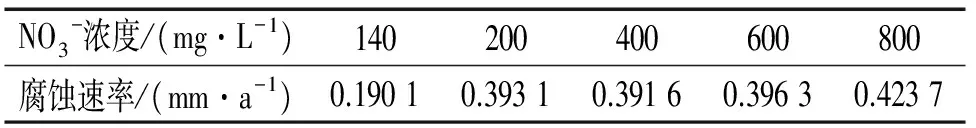

用X射线衍射仪(XRD)测不同NO3-含量下腐蚀产物的组分,结果如图4所示。由图4中可以看到:NO3-质量浓度为140 mg/L时,腐蚀产物为γ-FeOOH和γ-Fe2O3(γ-FeOOH和γ-Fe2O3对应标准卡片分别为#08-0098和#39-1346),在各特征峰处γ-FeOOH基本都有较强出峰,γ-Fe2O3也均有出峰,说明γ-FeOOH和γ-Fe2O3在腐蚀产物中的含量相当;NO3-质量浓度为200~800 mg/L时,腐蚀产物为γ-FeOOH和α-FeOOH(α-FeOOH对应标准卡片为#29-0713),γ-FeOOH出峰明显,且峰高较大,α-FeOOH只有在最强特征峰处有衍射峰,说明此时腐蚀产物中γ-FeOOH为主要成分。

(a) 140 mg/L

(b) 200~800 mg/L 图4 不同NO3-含量下腐蚀产物的XRD谱Fig. 4 XRD patterns of corrosion products at different NO3- concentrations

NO3-的存在会促进α-FeOOH生成[5],其原因可能是NO3-会促进绿锈转化为α-FeOOH和γ-FeOOH。因此,可以通过改变循环水中NO3-含量来控制α-FeOOH的生成。

2.1.2 含油介质的影响

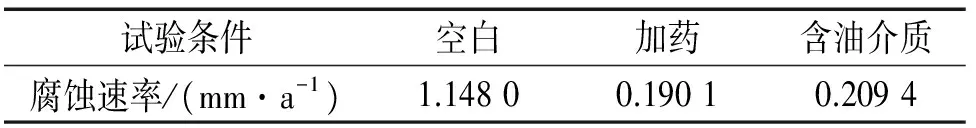

由表4中可以看到:在加药和含油介质条件下,试验溶液中均加入了缓蚀剂,由于缓蚀剂的缓蚀作用,故与空白条件下相比,腐蚀速率下降;对比加入与不加含油介质的两组试验,加入含油介质后,腐蚀速率略有升高,这可能是由于加入的含油介质为水中的微生物如铁细菌等提供了营养物质,使得微生物腐蚀加剧,因此腐蚀速率略有升高[6]。

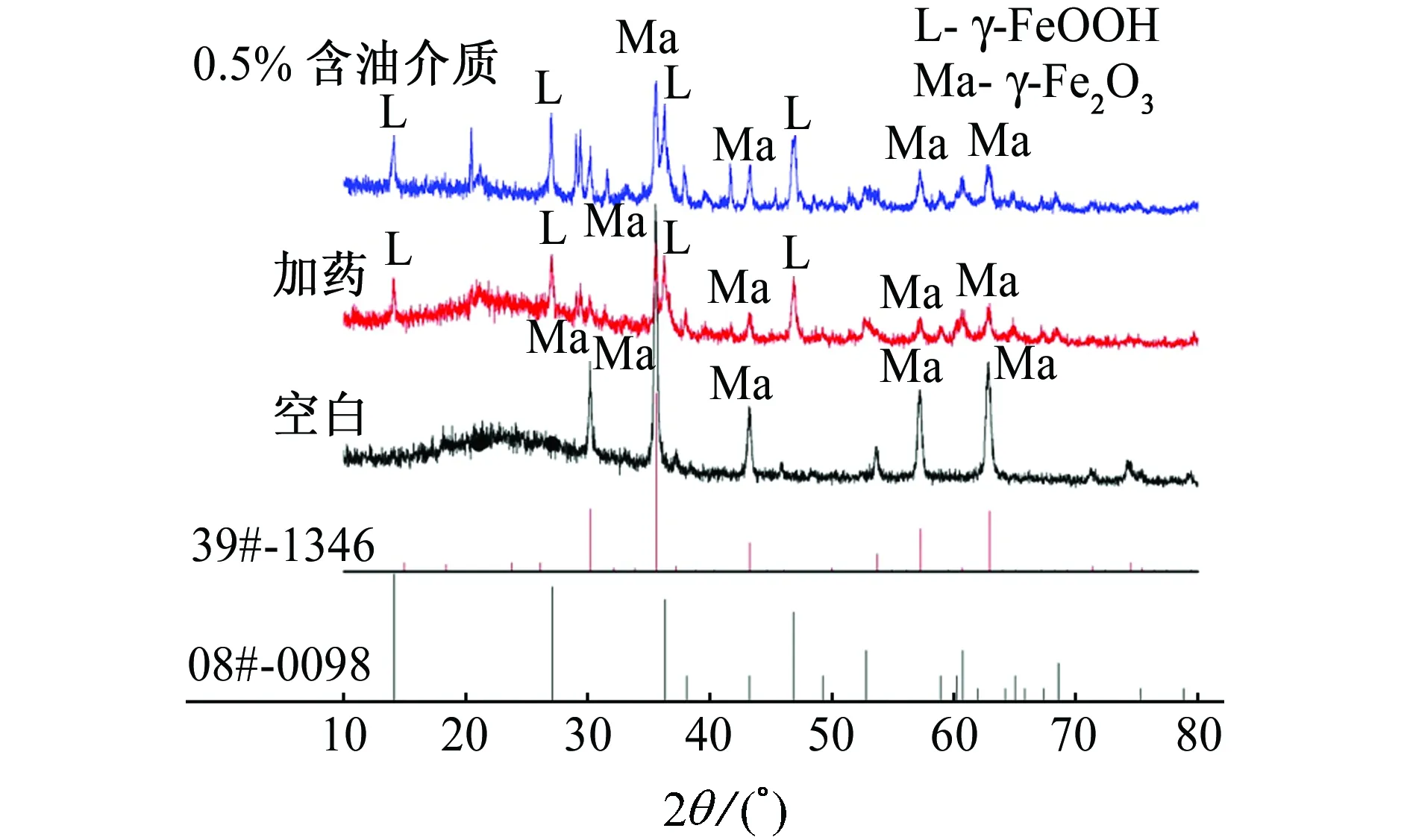

由图5中可看出:在加药和含油介质条件下,腐蚀产物为γ-FeOOH和γ-Fe2O3,空白条件下,腐蚀产物则为单一的γ-Fe2O3。这说明,加入药剂不仅能减缓腐蚀的发生,还能减缓γ-FeOOH向γ-Fe2O3转化的速率。在腐蚀较严重的情况下,γ-FeOOH会向γ-Fe2O3转化,腐蚀前期生成的是γ-FeOOH,随着腐蚀的加剧,γ-FeOOH会转化成γ-Fe2O3,这也说明了锈刺在腐蚀较严重的情况才会生成。

表4 不同含油介质条件下的腐蚀速率Tab. 4 Corrosion rates under different oil conditions

图5 不同含油介质条件下腐蚀产物的XRD谱Fig. 5 XRD patterns of corrosion products under different oil conditions

2.2 动态模拟试验结果

2.2.1 腐蚀时间的影响

第一次动态模拟试验进行至第10天时钢管的腐蚀形态如图6所示,第10天至第50天时腐蚀产物的XRD谱如图7所示。

由图6可以看出:在第一次动态模拟进行至第10天时,出水端的锈刺已经非常明显,进水端则无明显腐蚀产物堆积。将锈刺剥落后发现,在锈刺生长处,钢管基底并没有明显的点蚀现象。这说明锈刺并不是由出水端腐蚀并生长的,而有可能是因为出水端流速变慢,腐蚀产物在出水端堆积并顺着水流方向生长引起的。

(a) 出水端 (b) 进水端 图6 第一次动态模拟试验进行至第10天时钢管 出水端和进水端的腐蚀形貌Fig. 6 Corrosion morphology of tube outlet (a) and inlet (b) on the 10th day of the first dynamic simulation experiment

图7 第一次动态模拟试验进行至不同时间时腐蚀产物 的XRD谱Fig. 7 XRD patterns of corrosion products on different days of the first dynamic simulation experiment

由图7可以看出: 第一次动态模拟试验进行至第10天至第50天时,腐蚀产物均只有γ-Fe2O3。这说明动态模拟试验中,腐蚀程度较旋转挂片严重,以至于γ-FeOOH或α-FeOOH全部转化成γ-Fe2O3,也可能是动态条件下,较大的水流流速会促进γ-FeOOH或α-FeOOH向γ-Fe2O3转化。

2.2.2 流速的影响

第二次动态模拟试验中,不同流速下钢管的腐蚀形貌如图8所示,不同流速下钢管腐蚀产物的XRD谱如图9所示。

由图8可以看出:流速为0.9 m/s时,钢管出水端有锈刺生成的迹象;流速为0.6 m/s时,钢管出水端锈刺生成的迹象不明显;流速0.3 m/s时,钢管出水端基本无锈刺生成的迹象。由于第二次动态模拟试验提高了碱度,使得腐蚀程度降低,试验30 d后也并无明显锈刺生成,但通过对比不同流速下出水端的腐蚀形貌可知,在较低流速下,锈刺生成的可能性较小。这可能是因为高流速下,出水端流速的突变程度大,易使腐蚀产物在出水端堆积,进而形成锈刺。

由图9可以看出:不同流速下钢管出水端腐蚀产物均为α-FeOOH和γ-FeOOH;当流速逐渐变大时,腐蚀产物成分具有向α-FeOOH转变的趋势,这一现象与现场锈刺主要成分为α-FeOOH相吻合。

(a) 0.3 m/s (b) 0.6 m/s (c) 0.9 m/s 图8 不同流速下钢管出水端的腐蚀形貌Fig. 8 Corrosion morphology of the tube outlet at different flow rates

图9 不同流速下钢管出水端腐蚀产物的XRD谱Fig. 9 XRD patterns of corrosion products of the tube outlet at different flow rates

3 结论与建议

(1) 锈刺的形成可能与腐蚀程度有关,腐蚀程度加重,可能生成锈刺。动态模拟试验结果表明,在腐蚀较严重的情况下,腐蚀产物的成分主要是γ-Fe2O3;与现场实际条件接近的情况下,腐蚀产物的主要成分是α-FeOOH和γ-FeOOH。这说明影响锈刺生成的是腐蚀程度,而不同的腐蚀程度下腐蚀产物的成分有所不同,但锈刺生成与否,与腐蚀产物的成分并无直接关联。

(2) 高流速下生成锈刺的可能性比低流速下的大。当流速较高时,在出水端会有较大的流速突变,使得腐蚀产物堆积,并顺着水流方向生长,而且不会被水流带走,最终生长成锈刺。

(3) 建议现场适当提高缓蚀剂含量,以减缓腐蚀;同时可以适当降低水流速率,以降低流速的突变程度,减少腐蚀产物堆积。以上两点都有利于避免锈刺的形成。

参考文献:

[1] KAHANI S A,JAFARI M. A new method for preparation of magnetite from iron oxyhydroxide or iron oxide and ferrous salt in aqueous solution[J]. Journal of Magnetism and Magnetic Materials,2009,321(13):1951-1954.

[2] LIU H,MA M R,QIN M,et al. Studies on the controllable transformation of ferrihydrite[J]. Journal of Solid State Chemistry,2010,183(9):2045-2050.

[3] SOUMAY D M,JIM H,JOSEPH S. Transformation of two-line ferrihydrite to goethite and hematite as function of pH and temperature[J]. Environmental Science and Technology,2011,45(1):268-275.

[4] 熊慧欣,周立祥. 不同晶型羟基氧化铁(FeOOH)的形成及其在吸附去除Cr(Ⅵ)上的作用[J]. 岩石矿物学杂志,2008,27(6):559-566.

[5] 郭慧. 氢氧化铁和羟基氧化铁的催化相转化机理研究[D]. 石家庄:河北师范大学,2006.

[6] 吕程,陈慧慧,杭蕾,等. 铁细菌在含油工业循环水中的生长及对碳钢腐蚀[J]. 工业安全与环保,2014,40(3):73-76.