深水平台导管架外加电流阴极保护系统改造

2018-04-27,,

, ,

(1. 中海油能源发展股份有限公司 上海环境工程技术分公司,上海 200030; 2. 中海油常州环保涂料有限公司,常州 213014)

某气田位于南海东部海域的珠江口盆地,平台所处海域水深约200 m。该平台导管架均为裸钢,仅靠牺牲阳极阴极保护来防止腐蚀破坏。导管架下水1 000 d后,在水深98 m以下导管架的电位仍未达到最低保护电位要求。为保障平台安全生产,平台方决定追加一套阴极保护系统,使整个导管架尽快极化至保护电位。

1 导管架阴极保护状况

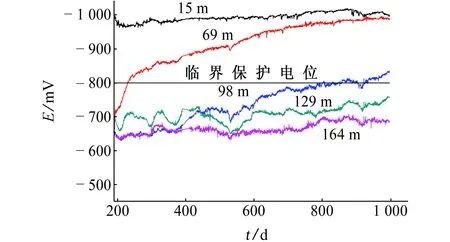

该导管架安装有阴极保护监测系统,监测系统记录了导管架下水189 d后导管架各节点位置的电位(相对于Ag/AgCl参比电极,下同)和牺牲阳极的输出电流,分别见图1和图2。

由图1可以看出:导管架下水后,不同水深的导管架电位差距较大;仅在水深15 m的浅水区导管架电位快速极化至保护电位,水深69 m和98 m处导管架电位达到保护电位的时间分别长达230 d和942 d,水深129 m和164 m处导管架下水1 000 d后,其电位仍然未能达到保护电位。由于该平台所处水深约为200 m,随着水深的增加,压力增大,CaCO3在水中的溶解度增大,钙质沉积层在导管架上沉积变慢[1-6]。在形成致密的钙质沉积层之前,每块牺牲阳极输出电流的保护距离较短,随着钙质沉积层的形成,导管架的电位差逐渐减小。

图1 不同水深处导管架电位Fig. 1 The potentials of jacket at different depthes of water

由图2可以看出:在平台导管架下水的初期,牺牲阳极的输出电流较大,最高达到9 A左右,随着水深的增加,牺牲阳极的输出电流增大。但随着导管架电位的负移和钙质沉积层的形成,牺牲阳极的输出电流又逐渐减小。

在浅海区导管架表面容易快速形成钙质沉积层,在相对较小的阴极保护电流极化下,导管架电位能够较快达到保护电位,牺牲阳极的输出电流也随之降低;但深海区CaCO3的溶解度增大,初期电流密度偏小时,钙质沉积层在导管架上沉积缓慢,难以快速形成致密的钙质沉积层,所以深海区导管架电位达到保护电位的时间大大延长,牺牲阳极也一直维持在较高的电流输出状态。

2 阴极保护改造方案选择

追加一套阴极保护系统,以提供更大的阴极保护电流,使整个导管架电位尽快极化至保护电位,并使原安装的阳极消耗速率降低,以达到30 a设计寿命的要求。下面就国内外常见的阴极保护改造方式进行介绍。

2.1 水下焊接牺牲阳极

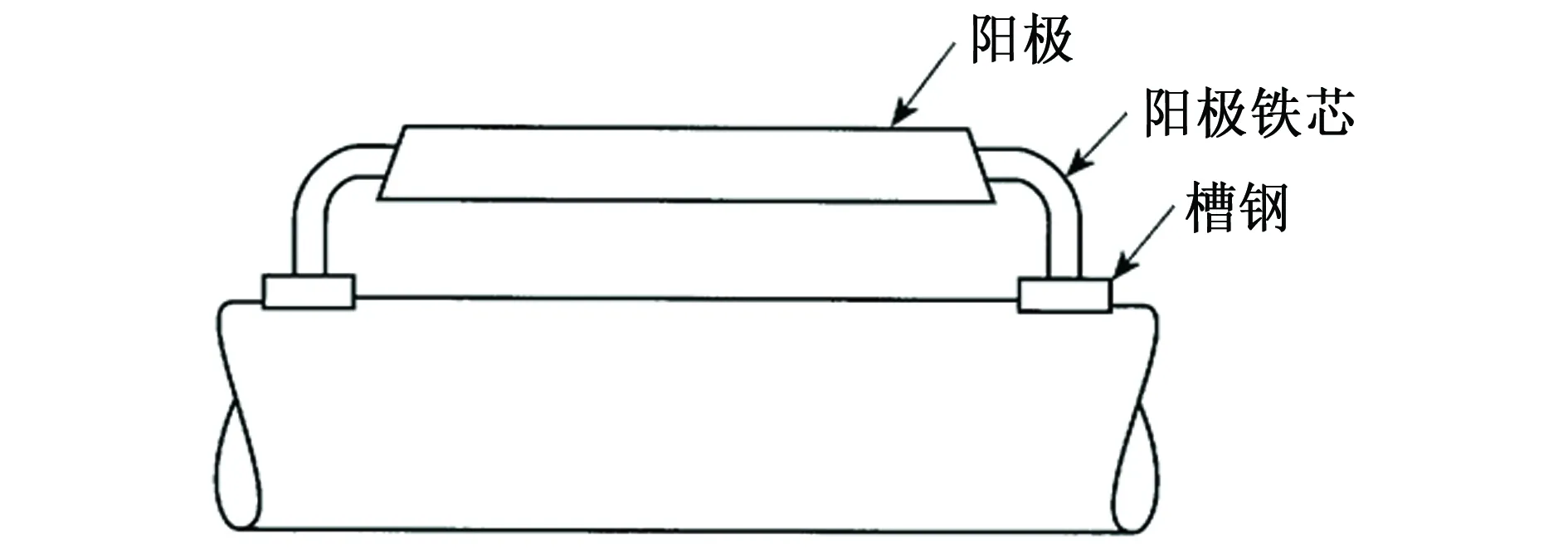

该方法通过水下焊接将牺牲阳极固定在导管架上,如图3所示。水下焊接固定牺牲阳极可以提供良好的结合强度和优异的电连接性能,但是水下焊接电弧会使其周围水发生热分解产生氢,导致氢溶解到焊缝中,如果焊缝中氢含量超过允许值,很容易引起裂纹,甚至导致结构的破坏。由于水下焊接价格较高以及焊接质量要求高等原因,只有在导管架直径过大时才使用水下焊接固定安装牺牲阳极[7]。

图3 水下焊接式牺牲阳极Fig. 3 Sacrificial anode installed by underwater welding

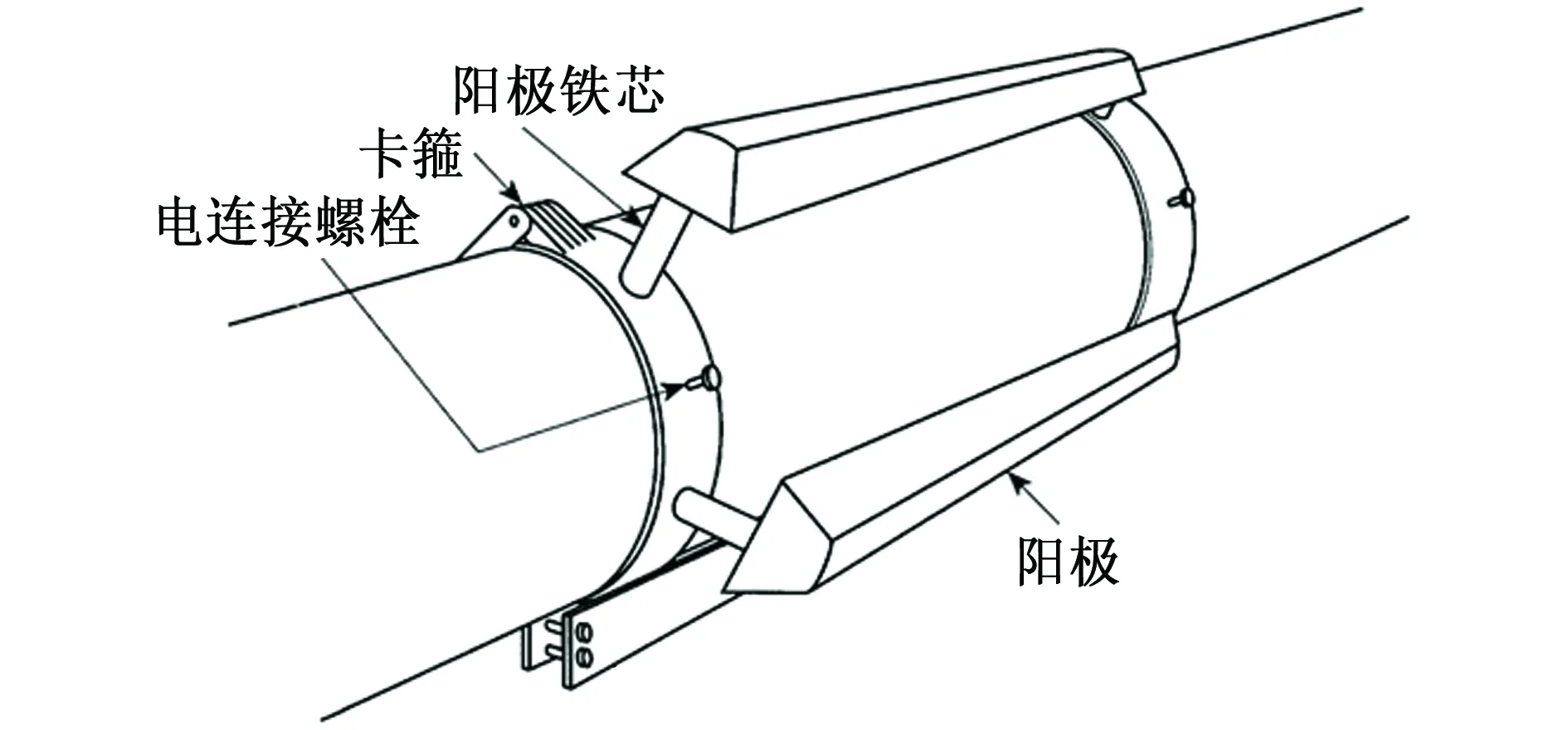

2.2 卡箍固定牺牲阳极

该方法是将单个或多个牺牲阳极焊接在卡箍上,然后通过潜水员将卡箍固定安装在导管架上,如图4所示。卡箍固定牺牲阳极适用于直径0.8~1.8 m的管状构件,且不需要进行水下焊接,但由于阳极质量较大,潜水员在水下需耗费大量体力才能将阳极移动至导管架的指定位置[7]。

图4 卡箍固定式牺牲阳极Fig. 4 Sacrificial anode installed by hinged bracelet

2.3 牺牲阳极串

采用该方法时,先将牺牲阳极每隔一段距离铸造在一根钢丝绳上制成牺牲阳极串,然后将阳极串顶端固定在水上区域,并做好电连接,为保证安装的牺牲阳极串在海水中的稳定性,至少要将阳极串上的2支阳极埋在海泥中,如图5所示。阳极串的安装不需要水下作业,施工非常方便,安装费用低。牺牲阳极串的平均寿命为3~5 a,适用于浅水平台的短期延寿。

图5 牺牲阳极串Fig. 5 Sacrificial anode string

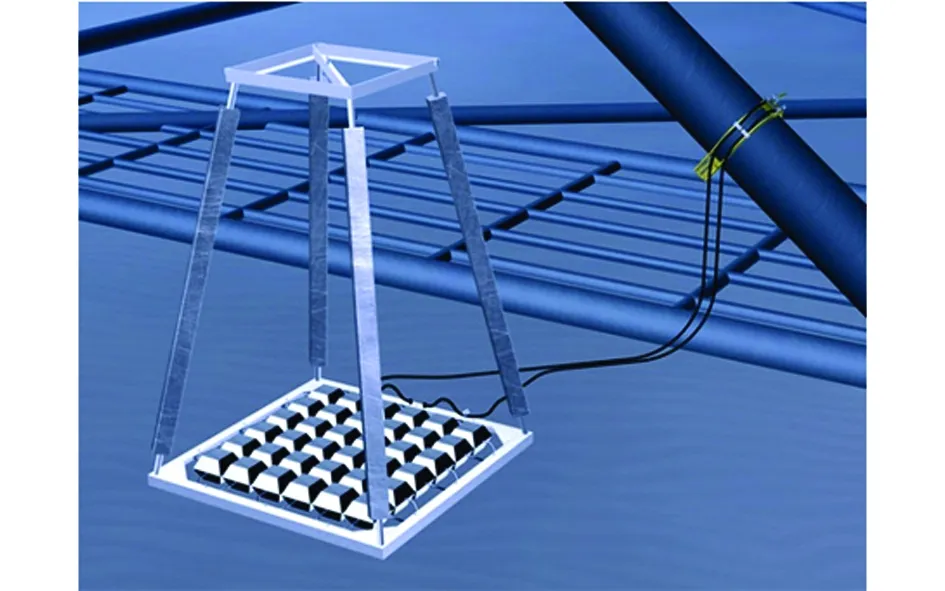

2.4 牺牲阳极架

采用该方法时,首先将4支牺牲阳极固定在一个阳极架上,阳极架底部的混凝土负重可保证阳极架在海底的稳定性,然后采用吊车将整个阳极架吊装放置到海底,如图6所示。安装过程中不需要潜水员在海底耗费大量体力移动阳极,施工安全性大大提高。潜水员只需在海底将与牺牲阳极架连接的电缆夹具固定在导管架上,然后拧紧电连接的螺栓即可。这种安装方式施工时间短、费用低,且不会给导管架增加额外负重[8]。

图6 牺牲阳极架Fig. 6 Sacrificial anode pod

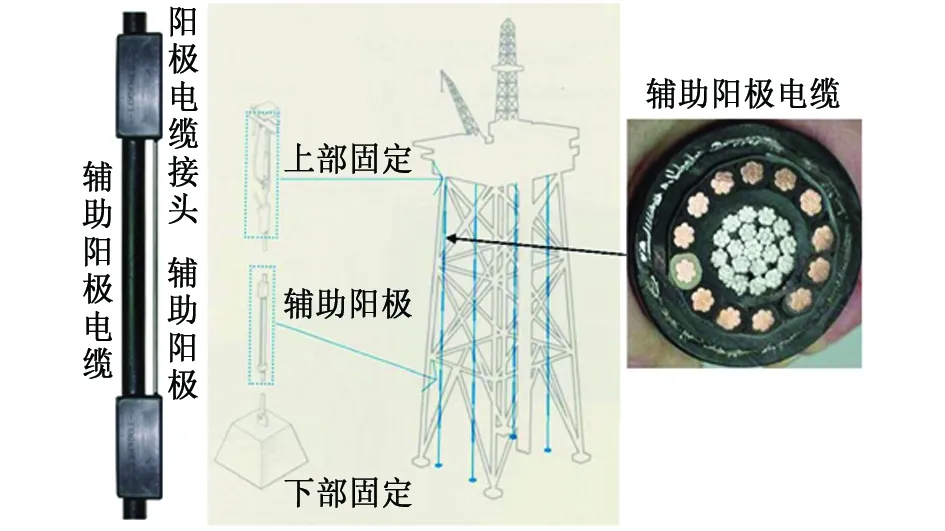

2.5 拉伸辅助阳极外加电流阴极保护

采用该方法时,首先将多个阳极固定在一条机械支撑作用的绳索上制成拉伸辅助阳极,绳索的上端固定在平台上部,绳索的下端由负重固定在海底[9-10],并通过电缆供电为导管架提供外加电流。该方法有两种设计方案:一种是将拉伸辅助阳极的机械支撑部分和供电部分完全分离(即支撑绳和电缆分离),这就确保作用于系统中的机械力都集中在起支撑作用的钢绳上,如意大利DE NORA公司的LIDA系统,如图7所示;另一种是将支撑部分和电缆芯设计成一体结构,电缆既起到供电作用,又起到支撑作用,如美国Galvotec公司的VTA系统,如图8所示。该方法的优点是安装灵活,易于检查修理;缺点是阳极系统易受风暴等外界因素破坏失效。

图7 拉伸辅助阳极外加电流阴极保护(LIDA系统)Fig. 7 ICCP system with tensioned auxiliary anode strings (LIDA system)

图8 拉伸辅助阳极外加电流阴极保护(VTA系统)Fig. 8 ICCP system with tensioned auxiliary anode strings (VTA system)

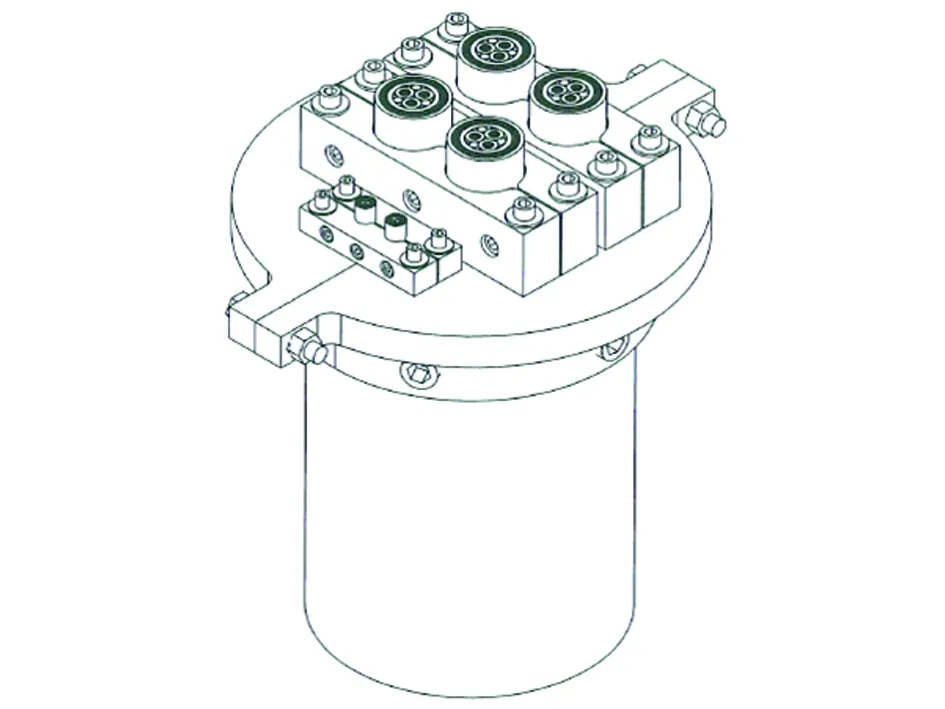

2.6 远地式辅助阳极外加电流阴极保护

采用该方法时,远地式辅助阳极安装在海底,距离导管架有一定距离,阴极保护电流会以均匀分布的方式分散到导管架表面,如图9所示。该辅助阳极的电缆可安装在导管架预留的“J”型管内,避免了辅助阳极电缆被台风破坏失效。在海底,阳极容易受重力作用被海泥掩埋,从而增加整个回路的电阻,同时阳极也可能因海底的海泥或碎石而遭到损伤。为此,将辅助阳极安装在浮体内,用足够的负重把浮体锚固在海底,以保证阳极浮在海底上方[10]。

3 阴极保护改造方案设计及安装

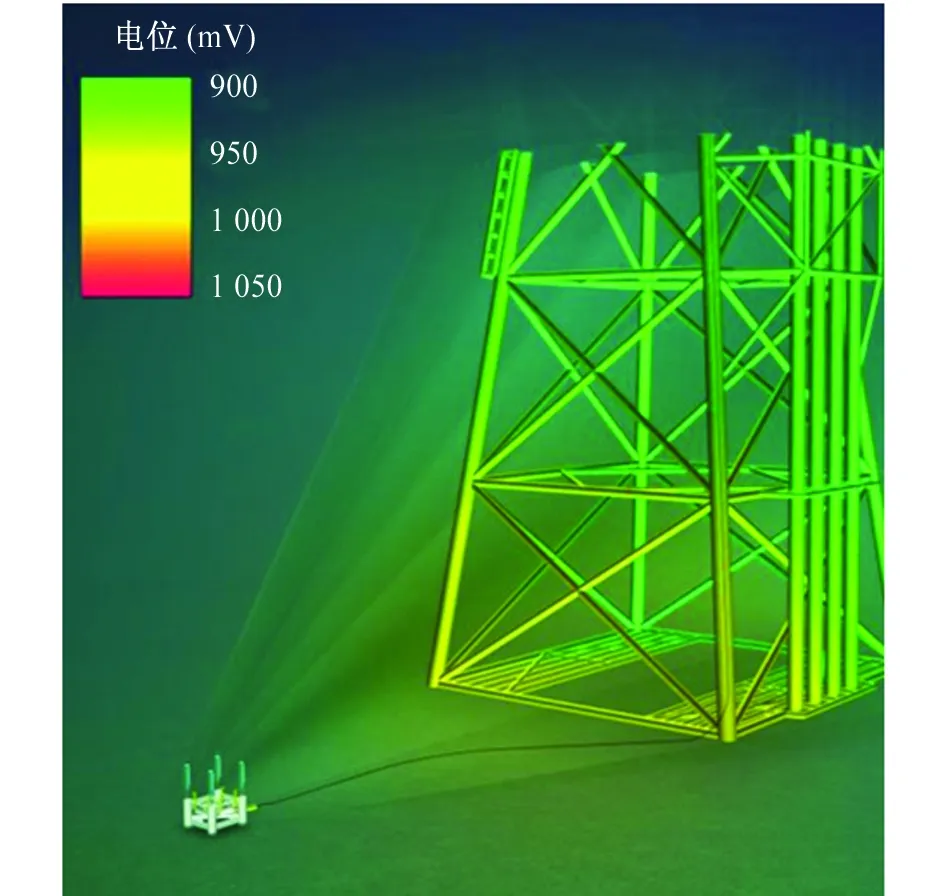

由于导管架欠保护区域水深超过100 m,潜水员水下安装需要采用饱和潜水,而饱和潜水的费用高昂,所以不适宜采用水下焊接或卡箍固定安装牺牲阳极进行深水阴极保护改造。牺牲阳极串适用于浅水平台阴极保护改造,但牺牲阳极架的保护距离较短,适用于改造仅底部存在阴极保护不足的导管架,而该导管架在较大范围内(水深98 m以下)都处于欠保护状态,因此也不适用该方法。南海海域台风较多,采用拉伸辅助阳极外加电流阴极保护时,电缆易受台风等外界因素破坏失效,因此该方法也不理想。远地式辅助阳极外加电流阴极保护,具有阳极安装方便、平台上电流分布均匀等优点,且辅助阳极电缆安装在"J"型管内,可防止台风对电缆的破坏造成阴极保护系统失效,故本次改造采用远地式辅助阳极外加电流阴极保护系统(以下简称ICCP系统)。

图9 远地式辅助阳极外加电流阴极保护Fig. 9 ICCP system with remote auxiliary anodes

3.1 海水电阻率选取

海水电阻率是海水盐度和温度的函数。该气田所处海域表面海水最高温度为34.8 ℃,海底最低温度为14.3 ℃,依据DNV-RP-B401-2011《海上构筑物牺牲阳极阴极保护设计》,海水盐度(质量分数)在3%~40%时,海水电阻率为18~23.5 Ω·cm。本工作中选取海水电阻率ρ为23.5 Ω·cm进行计算。

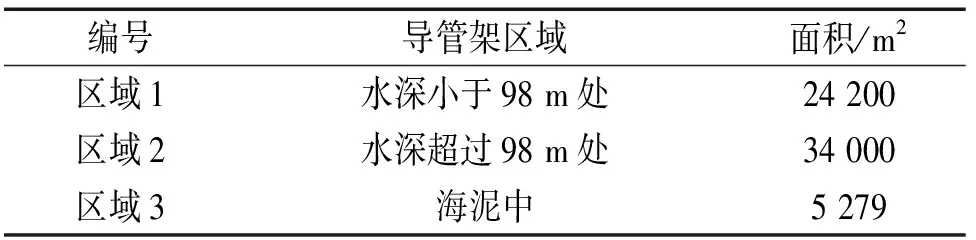

3.2 保护电流计算

导管架在下水1 000 d后,水深小于98 m处导管架电位均达到保护电位,而水深超过98 m处导管架仍处于欠保护状态。将导管架划分为3个区域,各区域的面积见表1。水深小于98 m处导管架电位已经极化至保护电位,故新安装阴极保护系统仅需为水深超过98 m处导管架提供电流进行极化,导管架初期极化所需的阴极保护电流见表2。

表1 导管架各区域的面积Tab. 1 The region areas in the jacket

表2 导管架初期需求电流Tab. 2 The initial current requirements for the jacket

导管架上原安装了968块铝合金阳极,其中区域1安装了408块、区域2安装了560块。铝阳极尺寸为2 825 mm×(260+280) mm×260 mm。

阳极长度L为282.5 cm,阳极等效半径r为16.9 cm,根据式(1)计算得单块铝阳极的接水电阻R为0.042 Ω。再根据式(2)计算得目前区域2牺牲阳极的初期输出总电流为3 333 A,但区域2和区域3极化至保护电位共需要电流为4 866 A,因此,需安装一套新的阴极保护系统,并提供1 532 A电流使区域2和区域3的导管架极化至保护电位。

3.3 ICCP系统设计

选取了美国Deepwater公司RetroBuoy ICCP系统进行平台导管架阴极保护改造。共安装4套ICCP系统,每套输出电流500 A,可满足导管架初期极化电流要求。每套ICCP系统包括1台变压整流器、1套RetroBuoy辅助阳极、阳极电缆和阴极电缆等。4套ICCP系统的辅助阳极安装于海底,分别距离4个桩腿85 m,如图10所示。

每套ICCP系统的辅助阳极包含12支MMO(mixed metal oxide)辅助阳极,辅助阳极安装于4个浮筒内,每个浮筒内安装3支MMO辅助阳极,每支MMO辅助阳极长度L为116.8 cm,阳极半径r为1.6 cm,按式(1)计算得单支MMO阳极的接水电阻R0为0.15 Ω,按式(3)计算得每套ICCP系统的辅助阳极接水电阻R1为0.035 7 Ω。

图10 RetroBuoy远地式辅助阳极的安装位置Fig. 10 Installation site of RetroBuoy auxiliary anode

式中:F为辅助阳极接水电阻修正系数,取2.856。

每套ICCP系统的阳极电缆和阴极电缆总长度Le为500 m,每米电缆电阻Rm为55 μΩ/m,按式(4)计算得到电缆电阻R2为0.027 5 Ω。

R2=Le·Rm(4)

按式(5)计算得每套ICCP系统回路总电阻Rtot为0.063 2 Ω。

Rtot=R1+R2=0.063 2 Ω(5)

再按式(6)计算得变压整流器最小输出电压为33.6 V。

Vtot=Itot·Rtot+2(6)

最终选取4台直流输出40 V/500 A的变压整流器为导管架提供阴极保护电流。

3.4 ICCP系统安装

RetroBuoy辅助阳极海底安装以及海底辅助阳极电缆铺设至平台上,是ICCP系统安装的难点。

在安装辅助阳极前,需对RetroBuoy辅助阳极与阳极电缆接头的电连续性和密封性等进行测试。并采用ROV(水下机器人)水下检测辅助阳极安装区域是否存在碎石或凹坑等潜在隐患。

在工作船上,将4根辅助阳极电缆卷在同一个电缆卷筒上,采用4根电缆同时收放的方式安装,以避免电缆在海底出现缠绕的风险。同时,平台人员将钢丝绳从平台预留的“J”型管顶部下放至海底,ROV在海底将辅助阳极电缆和钢丝绳进行连接,平台人员通过钢丝绳牵引,将辅助阳极电缆拉上平台。然后采用电缆固定法兰将4根辅助阳极电缆固定在“J”型管顶部,电缆固定法兰结构见图11。

图11 电缆固定法兰结构图Fig. 11 The structure of cable fixing flange

将RetroBuoy辅助阳极吊装至指定位置时,为防止吊装过程中电缆过度弯曲,采用了限弯器和钢丝绳同时限位的方式进行吊装。在整个吊装过程中,需要ROV全程监控,以防辅助阳极发生碰撞或者电缆出现异常情况。一旦出现异常情况,立即将辅助阳极吊至甲板进行维修。辅助阳极放置完成后,通过ROV将多余的电缆在海底按照“S”型路线分布,并放置混凝土稳定垫固定。

4 阴极保护改造效果

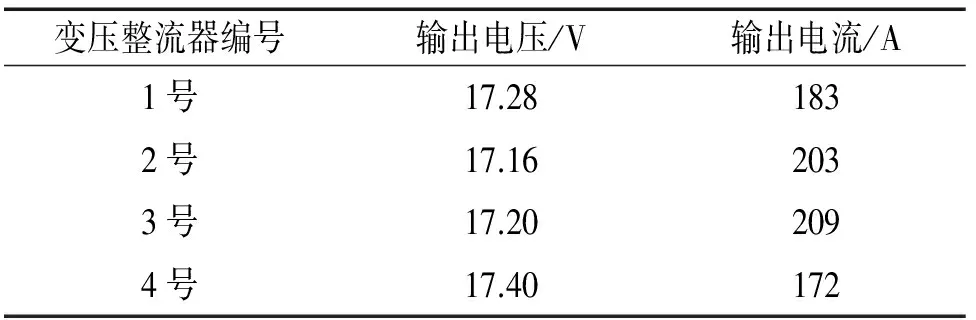

2016年6月6日,经ICCP系统改造运行3 a后,对导管架阴极保护状况进行检测。表3为ICCP系统的变压整流器输出电压和输出电流数据,目前ICCP系统输出电压约为17 V,输出总电流为767 A。

表3 变压整流器输出电压和输出电流Tab. 3 The output of transformer rectifiers

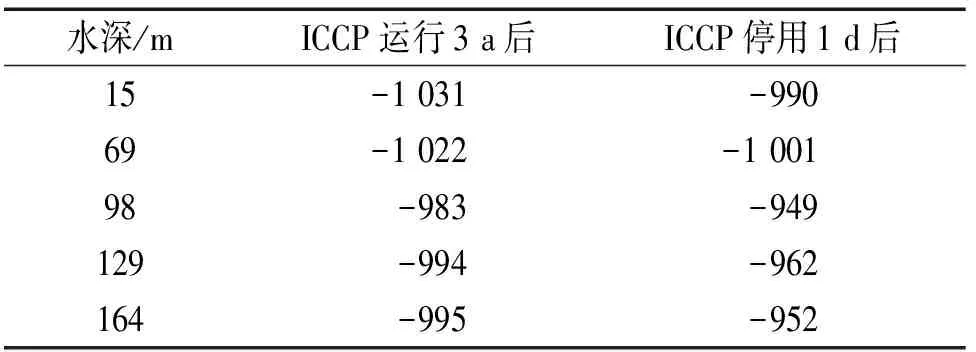

由表4可以看出:在运行ICCP系统3 a后,导管架表面形成了良好的钙质沉积层,整个导管架电位非常均匀,在停用ICCP系统1 d后,导管架依然处于良好的保护状态,牺牲阳极的输出电流已经能满足导管架达到保护电位所需要的电流。

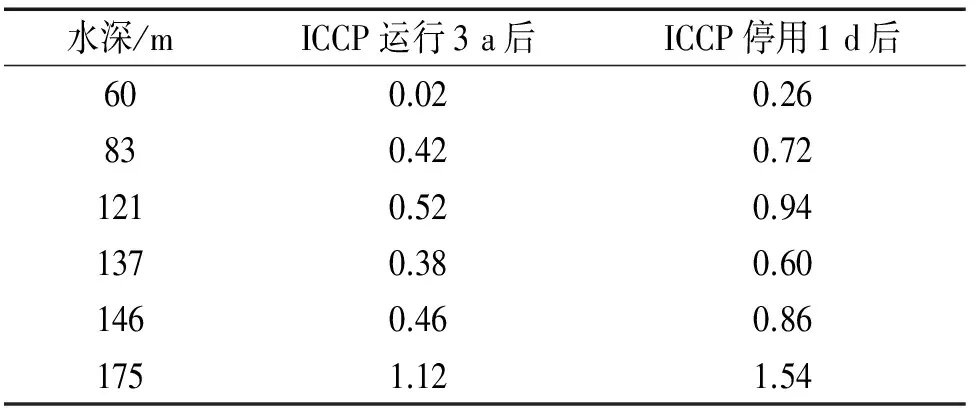

由表5可以看出:ICCP系统运行了3 a后,牺牲阳极输出的电流较导管架下水初期的大幅减小,大部分牺牲阳极的输出电流已小于1 A,这说明导管架表面已经形成了致密的钙质沉积层。用ICCP系统对导架管原有阴极保护系统进行改造后,牺牲阳极的输出电流减小,牺牲阳极的寿命将大大延长。

表4 不同水深处导管架的电位Tab. 4 Potentials of jacket at different depths of water mV

表5 不同水深处牺牲阳极的输出电流Tab. 5 Output currents of anodes at different depths of water A

在关闭外加电流单独运行牺牲阳极时,导管架依然能处于良好的保护状态。说明牺牲阳极初期输出的总电流虽然不足以使整个导管架快速极化至保护电位,但一旦形成致密的钙质沉积层,导管架所需的电流量大大降低,牺牲阳极输出的电流能够满足导管架中期维持电流要求。裸钢在海水中所需的初期电流远远大于中期维持电流和末期电流,较大的初期电流下可快速形成致密的钙质沉积层。镁铝复合阳极由于生产工艺较为复杂,应用较少。质量相同的翼型阳极相比于传统梯形阳极,初期能输出更大的电流,可大大减少导管架所需阳极质量,降低成本并减轻导管架负载,已成功安装于垦利10-1平台导管架上,并取得了理想的应用效果[11]。

5 结论

(1) 当初期电流偏小时,钙质沉积层在导管架上沉积较慢,难以快速形成致密的钙质沉积层,深海区导管架电位达到保护电位的时间大大延长,牺牲阳极也一直维持在较高的电流输出状态。

(2) 牺牲阳极阴极保护改造适合于浅水导管架的阴极保护改造,对于深水导管架阴极保护改造,外加电流阴极保护系统具有安装方便的特点。远地式辅助阳极外加电流阴极保护系统的阳极电缆可安装于导管架的“J”型管中,大大降低了台风损坏阳极电缆造成阴极保护系统失效的风险,适宜于台风较多的深水导管架阴极保护改造。

参考文献:

[1] 温国谋,郑辅养. 海水中阴极保护时钙质沉积层的形成及应用[J]. 腐蚀与防护,1995,l:50-54.

[2] LOU J S,LEE R U. Formation of calcareous deposits under different modes of cathodic polarization[J]. Corrosion,1991,47(3):189-199.

[3] CHEN S,HARTT W H. Deepwater cathodic protection:part 1-laboratory simulation experiments[J]. Corrosion,2002,59(6):38-48.

[4] CHEN S,HARTT W H. Deepwater cathodic protection:part 2-field deployment results[J]. Corrosion,2002,59(8):721-732.

[5] WANG W,HARTT W H,CHEN S. Corrosion,Sacrificial anode cathodic polarization of steel in seawater[J]. Corrosion,1996,52(6):419-428.

[6] 李成杰,杜敏. 深海钢铁材料的阴极保护技术研究及发展[J]. 中国腐蚀与防护学报,2013,33(1):10-16.

[7] TURNIPSEED S P. Case histories of offshore platform cathodic protection retrofits[C]//Proceedings of International Annual Conference on Corrosion 1996. Houston,DX:NACE International,1996:547.

[8] 夏定健. 近海固定平台阴极保护阳极系统设计原则及应用[C]//第三届中国国际腐蚀控制大会. 长恒,河南:中国工业防腐蚀技术协会,2005:118-126.

[9] MICHELE T. 20 years of impressed current cathodic protection retrofit of offshore platforms using MMO tensioned anode strings[C]//Corrosion 2007. Houston,DX:NACE International,2007:5850-5860.

[10] 尹鹏飞,张伟,许征凯,等. 导管架平台外加电流阴极保护技术[J]. 腐蚀与防护,2012,33(S1):18-22.

[11] 李剑,戴忠,陈渝. 海洋平台用新型翼型阳极设计[J]. 腐蚀与防护,2016,37(2):137-139.