不锈钢拦污栅栅条断裂失效的原因

2018-04-27,,,,,

, ,,,,

(1. 新冶高科技集团有限公司,北京 100081; 2. 钢铁研究总院 分析测试所,北京 100081)

奥氏体不锈钢因其优异的综合性能如耐全面腐蚀性能、焊接性能等而被广泛运用于各领域[1-2]。然而,奥氏体不锈钢在使用过程中容易因处理工艺不当而发生敏化现象[3];在某些服役环境中,点蚀和缝隙腐蚀会造成严重安全隐患[4-6],特别是存在静拉伸应力的条件下,铬镍奥氏体不锈钢的应力腐蚀往往是导致事故的重要原因[7]。

1 来样及检测方法说明

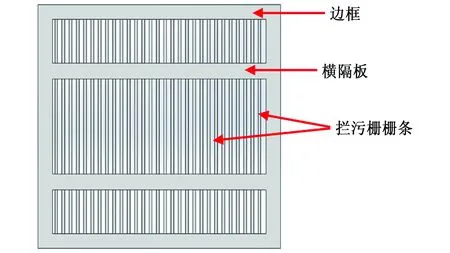

为拦截水草、漂木等漂浮物,水电站进水口处主要使用不锈钢拦污栅[8],如图1(a)所示。拦污栅主要由边框、横隔板和栅条组成,根据进水口处的水文情况,栅条以一定间距平行排列,并与横隔板和边框连接固定。某水电站进水口拦污栅使用6 a后,检修发现有栅条发生断裂。

图1 拦污栅示意图Fig. 1 Schematic diagram of trash rack

为分析栅条断裂失效的原因,对失效栅条进行了宏观检查、化学成分分析和力学性能测试,此外通过扫描电子显微镜观察了栅条的断口,用能谱分析检测了断口表面的腐蚀产物,用金相显微镜分析了裂纹的剖面扩展形态和材料微观组织。

2 理化检验与分析

2.1 宏观检查

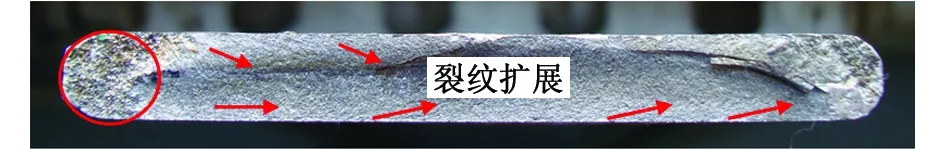

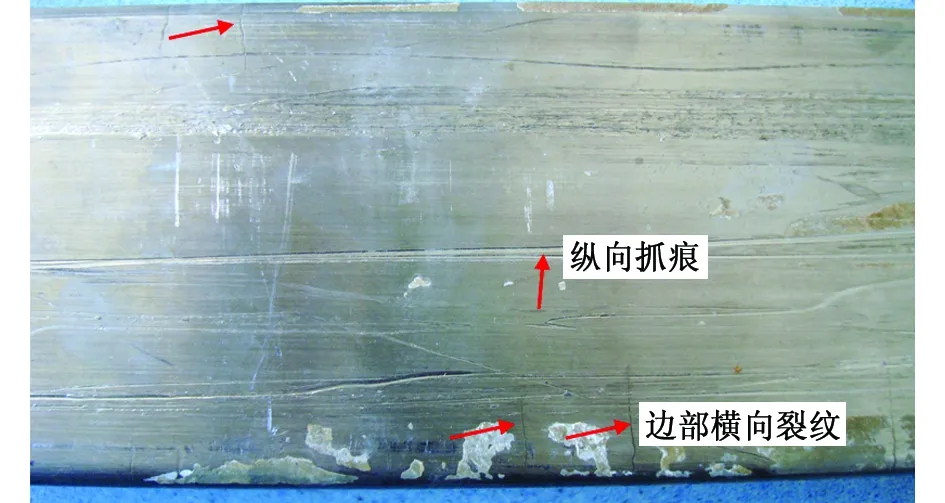

栅条试样的宏观形貌如图2所示。由图2(a)可见:裂纹起始于边缘,沿图中箭头向内扩展,在扩展交汇处形成台阶状断口,在整个扩展过程中没有形成宏观塑性变形,属于脆性断裂。由图2(b)可见:栅条边缘及附近表面存在许多横向小裂纹,栅条表面同时存在抓斗形成的纵向损伤沟痕,这表明栅条在服役过程中受到了应力作用。

(a) 断裂横截面

(b) 栅条表面 图2 断裂栅条的宏观形貌Fig. 2 Macrographs of fractured trash rack paling: (a) cross section; (b) surface

2.2 化学成分分析

从断裂栅条上取样进行化学成分分析并与GB/T 4237-2007《不锈钢热轧钢板和钢带》标准中1Cr18Ni9不锈钢的化学成分进行对比,结果见表1。由表1可知,断裂栅条中Cr、Ni含量偏低,Mn含量偏高,其化学成分不符合标准要求。增加1Cr18Ni9不锈钢中Mn含量并不能显著提高其耐蚀性,这主要是由于Mn元素在酸性环境中形成不溶化合物的能力有限[9]。而Cr元素是构成奥氏体不锈钢表面钝化膜的主要合金元素,Ni元素是稳定钝化膜的重要元素。当钢中Cr和Ni含量偏低时,钝化膜被破坏后不能及时修复,从而形成点蚀并成为裂纹萌生源[10-11]。

2.3 力学性能测试

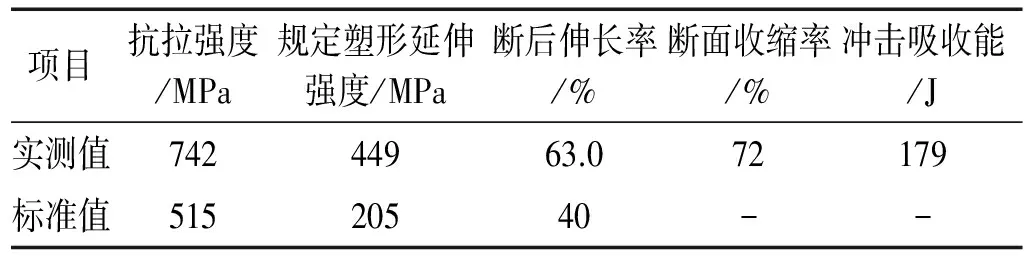

从断裂栅条上纵向截取φ5 mm的拉伸试棒和10 mm×10 mm×55 mm的V型缺口冲击试样,分别进行室温拉伸试验和冲击试验,结果见表2。并与GB/T 4237-2007标准中固溶处理状态1Cr18Ni9不锈钢的拉伸力学性能要求进行比较。由表2可见:试样的拉伸力学性能均满足标准要求,试样的冲击吸收功较高,材料韧性较好。

表1 断裂拦污栅栅条的化学成分(质量分数)Tab. 1 Chemical composition of fractured trash rack paling (mass) %

表2 断裂拦污栅栅条的力学性能Tab. 2 Mechanical properties of fractured trash rack paling

2.4 微观形貌观察及能谱分析

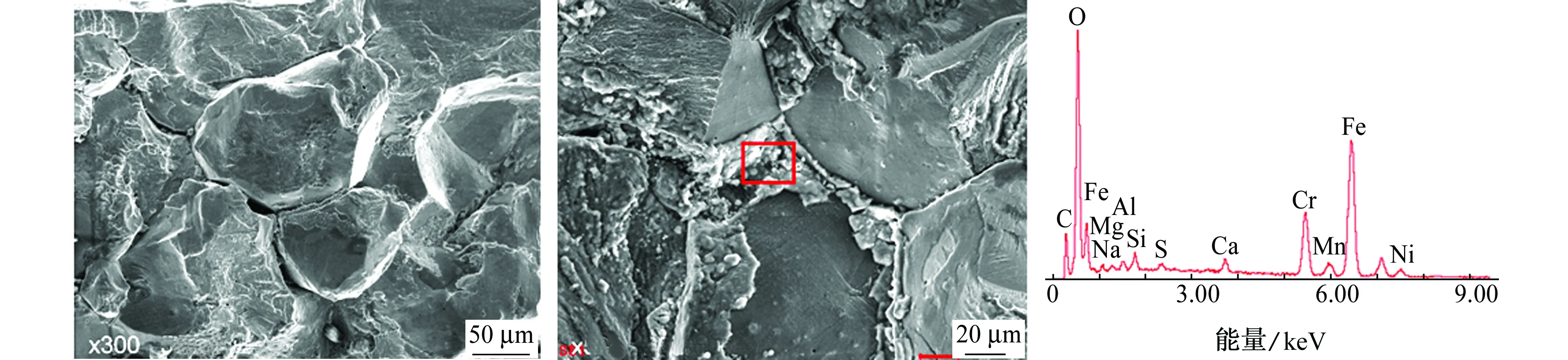

从断裂栅条的断口(图2中圆圈所示位置)和表面截取试样,在扫描电镜(SEM)下观察断口微观形态,并采用扫描电镜附带的能谱仪(EDS)对腐蚀产物进行成分分析,结果如图3所示。由断口的显微形貌可见:裂纹起始区虽然有腐蚀产物覆盖,但仍可观察到较清晰的沿晶断口和少量解理断口形态;裂纹扩展区域为沿晶断口和穿晶准解理断口;栅条表面存在许多网状沿晶裂纹以及腐蚀凹坑,且表面划痕较深。能谱分析结果表明:裂纹起始区的腐蚀产物以铁的氧化物为主,同时还存在S元素;栅条表面的腐蚀产物中含有O,S和Cl元素。由以上分析可见,含S2-,Cl-的腐蚀性介质作用是栅条发生腐蚀开裂的重要原因之一[12]。Cl-的尺寸极小,能够穿透膜层,与钝化膜下方的金属基体发生反应,生成可溶性金属氯化物,使金属基体活化,进而大大加快了蚀坑的电化学反应速率和裂纹扩展速率,而S2-能够促进腐蚀进程,对腐蚀失效行为起推动作用[13]。

2.5 剖面金相分析和硬度测试

在断裂栅条上沿垂直于表面裂纹的剖面制取金相试样,裂纹附近的金相组织形貌如图4所示。由图4可见:裂纹由外侧起始,向内侧弯曲扩展,扩展时产生细小分叉,如图4(a)所示;表面存在较多的沿晶腐蚀微裂纹,如图4(c)所示。这是由于腐蚀环境中存在的S2-和Cl-等腐蚀性离子破坏了钝化膜,使蚀坑前端出现应力集中,导致材料发生应力腐蚀;另外,蚀坑内溶液呈酸性,为析氢反应提供了条件,氢会引起滑移线塞积并形成滑移台阶,促进局部塑性变形,当局部塑性变形发展到临界状态时,缺口前端就出现微裂纹,随着微裂纹的扩展和贯穿,在材料表面产生沿晶裂纹[14-15]。基体材料为奥氏体晶粒组织,晶粒比较粗大,部分表面存在冷变形组织,如图4(b)所示,参照GB/T 6394-2002《金属平均晶粒度测定方法》,评定该材料的晶粒度级别为3.0级。

(a) 断口裂纹起始区的SEM形貌,低倍 (b) 断口裂纹起始区的SEM形貌,高倍 (c) 断口裂纹起始区腐蚀产物的EDS谱

(d) 断口裂纹扩展区的SEM形貌 (e) 表面的SEM形貌 (f) 表面腐蚀产物的EDS谱 图3 断裂栅条断口和表面的SEM形貌及其腐蚀产物的EDS谱Fig. 3 SEM morphology of fracture and surface of fractured trash rack paling and EDS spectra of their corrosion products: (a,b) SEM morphology of crack source in fracture at low and high magnifications; (c) EDS spectrum of corrosion products on crack source in fracture; (d) SEM morphology of crack propagation in fracture; (e) SEM morphology of surface; (f) EDS spectrum of corrosion products on surface

(a) 纵向裂纹 (b) 基体 (c) 横向裂纹 图4 栅条断裂表面金相检测Fig. 4 Metallographic examination of fracture surface of trash rack paling: (a) longitudinal cracks; (b) substrate; (c) transverse cracks

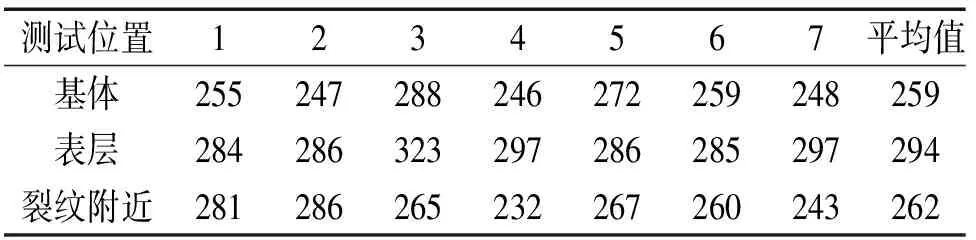

在金相试样的不同位置测试其显微硬度,结果见表3。由表3可知:试样的表层硬度高于基体的;基体的硬度平均值为259 HV0.2,超出GB/T 4237-2007标准中规定值(210 HV0.2)。这主要是由于塑性变形在奥氏体不锈钢的加工成型过程中普遍存在,发生塑性变形后,材料的强度和硬度提高,塑性和韧性下降,对应力腐蚀性能也会产生显著的影响[16]。

表3 显微硬度测试结果Tab. 3 The test results of micro-hardness HV0.2

3 结论

(1) 断裂栅条中Cr、Ni含量偏低,基体晶粒粗大以及表面没有形成钝化层,是材料耐蚀性降低的原因。

(2) 栅条在腐蚀性离子和应力的共同作用下发生应力腐蚀开裂。材料耐蚀性较低以及水中的S2-,Cl-等腐蚀性离子富集在材料表面,是导致栅条发生开裂的主要原因。

参考文献:

[1] HONG I T,KOO C H. Antibacterial properties, corrosion resistance and mechanical properties of Cu-modified SUS 304 stainless steel[J]. Materials Science and Engineering:A,2005,393(1/2):213-222.

[2] 时军波,陈立宗,丁宁,等. 热交换器不锈钢传热板片的腐蚀失效原因[J]. 腐蚀与防护,2016,37(1):71-75.

[3] 张根元,吴晴飞. 固溶处理温度对304奥氏体不锈钢敏化与晶间腐蚀的影响[J]. 腐蚀与防护,2012,33(8):695-698.

[4] GOPI D,MANIMOZHI S,GOVINDARAJU K M,et al. Surface and electrochemical characterization of pitting corrosion behaviour of 304 stainless steel in ground water media[J]. Journal of Applied Electrochemistry,2007,37(4):439-449.

[5] TSUTSUMI Y,NISHIKATA A,TSURU T. Pitting corrosion mechanism of type 304 stainless steel under a droplet of chloride solutions[J]. Corrosion Science,2007,49(3):1394-1407.

[6] 刘冬鹏,王亚飞,程光旭,等. 奥氏体不锈钢缝隙腐蚀的数值模拟研究[J]. 腐蚀与防护,2012(S2):72-76.

[7] GOMEZ-DURAN M,MACDONALD D D. Stress corrosion cracking of sensitized type 304 stainless steel in thiosulphate solution. II. dynamics of fracture[J]. Corrosion Science,2006,48(7):1608-1622.

[8] 赵木森. 葛洲坝水电厂水工钢结构防腐蚀[J]. 中国三峡建设,2002(6):25-27.

[9] PARDO A,MERINO M C,COY A E,et al. Effect of Mo and Mn additions on the corrosion behaviour of AISI 304 and 316 stainless steels in H2SO4[J]. Corrosion Science,2008,50(3):780-794.

[10] 赵江涛,任常飞,张柳丽,等. 元素Cr、Ni对不锈钢耐蚀性能影响[J]. 现代机械,2013(5):88-91.

[11] 董允,姜晓霞,林晓娉. 铬、钼对不锈钢腐蚀与腐蚀磨损性能的影响[J]. 机械工程材料,1997,21(6):29-31.

[12] 姜涛,于洋,杨胜,等. 从失效案例探讨不锈钢的应力腐蚀问题[J]. 腐蚀与防护,2011,32(4):297-300.

[13] 胡伟叶,周明. 腐蚀介质下1Cr18Ni9Ti薄壁波纹管失效模式分析[J]. 金属热处理,2011,36(S1):224-228.

[14] 李会录,余竹焕,强军锋,等. 高强钢WOL试样应力腐蚀开裂的金相跟踪观察[J]. 腐蚀与防护,2008,29(10):587-588.

[15] 张吉,马钢. 浅谈奥氏体不锈钢应力腐蚀开裂[J]. 机电产品开发与创新,2013,26(3):69-71.

[16] 卢沛. 塑性变形对304不锈钢应力腐蚀性能影响的试验研究[D]. 杭州:浙江工业大学,2013.