钢板弹簧断裂失效行为研究

2018-04-27付扬帆王长朋陈大军梅华生李忠盛张静元

付扬帆,王长朋,陈大军,梅华生,李忠盛,张静元

(西南技术工程研究所,重庆 400039)

钢板弹簧是汽车悬架系统的关键构件,其将车轮的力和转矩传递给车架,对车架起导向、缓冲、减震、支撑等作用,受成形工艺、安装条件、使用环境等因素影响,在长期服役过程中,钢板弹簧在外界循环载荷作用下存在断裂失效的风险[1-6]。文中汽车钢板弹簧断裂失效为批次失效,失效率约 5%,通过化学成分、显微硬度、断口形貌、金相组织等的分析测试,分别对失效钢板弹簧材质、性能、断裂形式等进行研究。在此基础上判断其失效行为,进而提出改进措施。

1 试验

1.1 试件

试验件为路试过程失效的汽车钢板弹簧,材料为60Si2Mn,热处理工艺为淬火+中温回火。

1.2 试验过程

采用 HCS-140型高频红外碳硫分析仪,参照GB/T 20123—2006《钢铁总碳硫含量的测定 高频感应炉燃烧后红外吸收法(常规方法)》分析试件材料C,S元素含量,采用 ARCOS型电感耦合等离子体发射光谱分析仪,参照 GB/T 20125—2006《低合金钢多元素含量的测定 电感耦合等离子体原子发射光谱法》分析试件材料 Si,Mn,P元素含量;采用HB-3000B型布氏硬度计,参照GB/T 231.1—2009《金属材料 布氏硬度试验 第1部分:试验方法》检测试件表层及心部硬度;采用OLYMPUS-BX60M型光学金相显微镜观察试件金相组织,并参照GB/T 10561—2005《钢中非金属夹杂物含量的测定 标准评级图显微检验法》进行非金属夹杂物评级;采用带 INCA OXFORD能谱仪的QUANTA 200型环境扫描电镜分析试件断口形貌及腐蚀产物成分。

2 试验结果

2.1 断口宏观形貌

图1为试件断裂位置及断口宏观形貌。由图1可见,断口平齐,无明显塑性变形,裂纹在棱边表面萌生,断面有明显的扇形疲劳扩展区域,断口及其附近区域表面存在明显锈蚀。

图1 试件断裂位置及断口宏观形貌

2.2 化学成分

表1为试件材料化学成分分析结果,可以看出,试件材料化学成分符合60Si2Mn材料的技术要求。

表1 化学成分分析结果 %

2.3 非金属夹杂物

表2为试件材料非金属夹杂物评定结果。由表2可见,试件材料非金属夹杂物符合 60Si2Mn材料的技术要求。

表2 非金属夹杂物评定结果

2.4 布氏硬度

表3为试件表层及心部硬度测试结果,可见,试件表层硬度明显低于心部硬度,且表层硬度已低于技术要求。

表3 布氏硬度测试结果

2.5 断口微观形貌

图2为试件的断口微观形貌,由图2a,b可见,裂纹源处表层存在腐蚀坑,腐蚀坑附近区域断口被腐蚀产物覆盖,已无明显断口形貌特征。裂纹自腐蚀坑底部萌生并扩展,裂纹扩展区域呈扇形。由图2c,d可见,裂纹扩展区呈现准解理断裂特征,疲劳贝壳纹线较细密,局部存在二次微裂纹,裂纹扩展区约占整个断口面积的70%。由图2e,f可见,瞬断区有明显的韧窝及撕裂岭,呈现韧性断裂特征[7]。

2.6 金相组织

图3为试件心部的金相组织。由图3可见,组织为回火屈氏体+少量铁素体,为正常淬火后中温回火组织。

图4为试件表层的金相组织,可以看出,表层凹凸不平,存在较多腐蚀坑,部分腐蚀坑底部可见腐蚀裂纹垂直表面向心部扩展,腐蚀裂纹外宽内窄,呈喇叭状,腐蚀坑及腐蚀裂纹内部充满腐蚀产物。试件表面有脱碳现象,腐蚀较轻的区域脱碳层深度约为0.15 mm,脱碳区域以部分脱碳组织为主,最表层可看到长大的块状铁素体,出现全脱碳组织形态。

图2 断口微观形貌

图3 心部金相组织

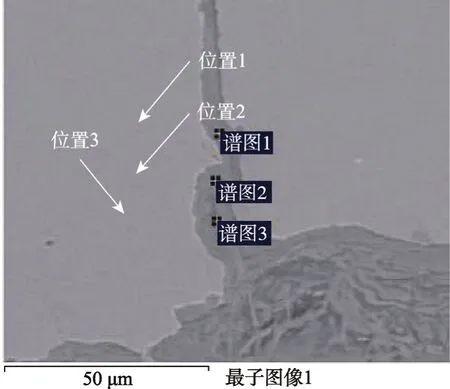

2.7 能谱

图 5为腐蚀裂纹内部腐蚀产物能谱分析的取样位置,表4为能谱分析结果。可以看出,腐蚀裂纹内部腐蚀产物成分主要为O,Si,Fe,无S,Cl等活性腐蚀离子。

表4 能谱分析结果 %

图4 表层金相组织

图5 能谱分析取样位置

3 分析与讨论

试件化学成分、非金属夹杂物等级符合技术要求,心部硬度满足技术要求,心部金相组织无异常。试件表层硬度较心部下降明显,且已低于技术要求,结合金相组织分析可知,表层有明显脱碳,脱碳层深度约为0.15 mm,脱碳层中可看到长大的块状铁素体,出现完全脱碳组织形态。式(1)为完全脱碳层深度计算模型[8]:

式中:X为完全脱碳层深度;Cb为碳在铁素体的溶解度;C1为碳的原始浓度;D为碳在铁素体中的扩散系数;t为时间。

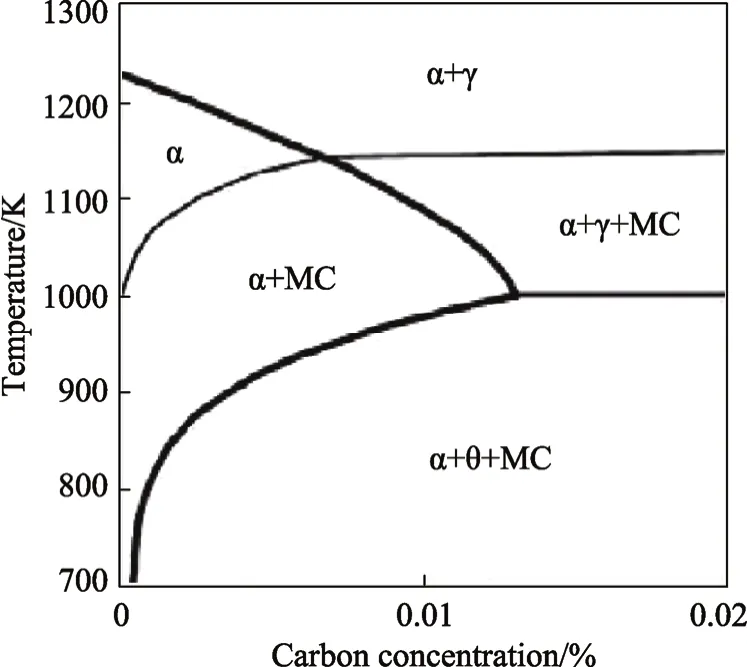

根据式(1)可知,出现明显的完全脱碳层要求碳在铁素体具有一定的溶解度。由 60Si2Mn钢铁碳相图(如图6所示)铁素体中碳的饱和曲线可知[8],当加热温度小于950 K时,碳在铁素体中的溶解度小于0.01%,此时已很难满足脱碳条件,也不发生铁素体脱碳,即不发生完全脱碳。在单相奥氏体区,无论加热炉气氛中的碳势高低,也不存在完全脱碳[9]。因此,可推断此试件或材料在此温度上下限区间范围内有较长的保温过程[10]。

图6 60Si2Mn钢的铁碳相图(局部)

通过表层金相检测可以清晰看出,表层有腐蚀裂纹萌生于腐蚀坑底部,并垂直表面向心部扩展。推断认为脱碳使得表面疲劳强度及耐蚀性能降低,进而在裂纹源及附近表面产生较多腐蚀坑及垂直表面的腐蚀裂纹,在外力作用下表面腐蚀缺陷处成为早期疲劳源。断口形貌也对上述结论提供了佐证,裂纹起始于表面腐蚀坑处,裂纹扩展区断口为准解理断裂形貌,为典型疲劳断裂特征。此外,裂纹扩展区疲劳贝壳纹分布均匀细小且面积占断口的70%左右,说明样品承受的外力平稳,名义应力并不大,非过大应力造成的瞬时或短时破坏。能谱分析结果显示,腐蚀产物主要成分为O,Si,Fe元素,而无S,Cl等活性腐蚀离子。可以推断试件使用环境均处于正常状态,并不存在盐雾、酸雨等极端腐蚀环境加速失效的状况。

4 结论

由于脱碳使得表面疲劳强度及耐蚀性降低,经过长时间腐蚀及应力作用,在表面产生腐蚀坑及腐蚀裂纹。循环外力作用下,腐蚀缺陷处产生严重的应力集中现象,早期裂纹进一步扩展,进而最终导致腐蚀疲劳断裂。

该批次钢板弹簧失效率较高,达到约 5%,应为工艺原因造成。通过适当调整加热温度,避开脱碳峰值发生的温度区间,并在加热炉中通入保护气氛,同时增加加工余量,在热处理后将表面脱碳层加工掉,并对表面进行喷丸强化等一系列措施,表面耐蚀性及抗疲劳性能大幅提高,可有效避免脱碳引起的腐蚀疲劳断裂。

参考文献:

[1] 王霄峰. 汽车底盘设计[M]. 北京∶ 清华大学出版社,2010.

[2] 周长城. 车辆悬架设计及理论[M]. 北京∶ 北京大学出版社, 2011.

[3] 胥洲. 汽车钢板弹簧喷丸强化处理研究[D]. 长春∶ 吉林大学, 2016.

[4] 王仁智, 姜传海. 汽车悬架弹簧早期疲劳断裂原因的试验研究[J]. 材料热处理学报, 2012, 33(6)∶ 127-135.

[5] 张宁. 汽车钢板弹簧设计[D]. 长春∶ 吉林大学, 2007.

[6] 陈凯. 某平衡悬架少片变截面钢板弹簧结构分析与关键技术研究[D]. 长沙∶ 湖南大学, 2013.

[7] 姜锡山, 赵晗. 钢铁显微断口速查手册[M]. 北京∶ 机械工业出版社, 2010.

[9] 史显波, 赵连玉,王威, 等. 几种高速列车用弹簧钢的脱碳敏感性[J]. 材料热处理学报, 2013, 34(7)∶ 47-52.

[10] 陈银莉, 左茂方, 罗兆良, 等. 60Si2Mn弹簧钢表面脱碳理论及试验研究[J]. 材料热处理学报, 2015, 36(1)∶192-197.