电动汽车中感应电动机控制系统设计

2018-04-26徐奇伟罗凌雁蒋小彪罗骁枭

徐奇伟,赵 蒙,罗凌雁,蒋小彪,罗骁枭

(重庆大学,重庆 400044)

0 引 言

感应电动机具有结构简单、运行可靠、转速高、容量大等优点,非常适合应用在电动汽车中作为动力驱动装置。在电动汽车中,感应电动机的转矩控制多采用矢量控制方式,在电流闭环控制的外环取消速度闭环。对于电动汽车中电驱动系统,工作环境随路况而变化,要求具有快速的动态响应和抗干扰的鲁棒性。

本文针对电动汽车用感应电动机的转矩控制系统进行设计,提出一种磁场定向偏差校正策略,提高转矩控制系统动、静态性能。在仿真分析的基础上,分别设计了感应电动机控制系统的硬件和软件部分,搭建了感应电动机实验测试台架,通过实验对本文提出的控制策略进行测试和验证。

1 感应电动机转矩控制系统设计

感应电动机矢量控制策略中,按照转子磁场定向的坐标变换后,得到定子电压方程如下:

(1)

从式(1)可以看出,感应电动机矢量控制在进行基于转子磁场定向的坐标变换后,除了电机绕组的阻抗压降和反电势电压外,仍然存在着d轴和q轴电流的交叉耦合电势作用。交叉耦合电势与电机的转速有关,随着转速的升高而变大。同步旋转坐标系下的电流调节并未实现定子电流的d轴分量和q轴分量完全解耦,一个坐标轴上的电流分量变化将会对另一个坐标轴上的电流产生干扰,导致输出转矩的波动[1-2]。因此,为了实现更加准确的转矩控制,在矢量控制中必须考虑交叉耦合问题[3-4]。

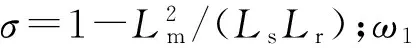

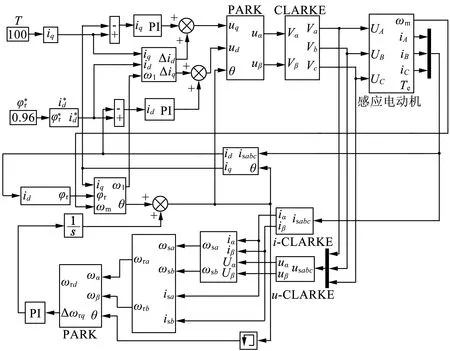

对于矢量控制中的定子电流交叉耦合问题,已经提出了多种去耦补偿电压方法,包括前馈控制解耦法、对角矩阵解耦法、单位矩阵解耦法、反馈控制解耦法和基于控制理论中不变性原理的偏差解耦法等,其中反馈解耦和前馈解耦是应用最多的2种解耦方法。反馈解耦控制是将反馈电流用于交叉耦合电势的计算,与转矩电流和励磁电流PI调节的输出相加进行补偿,其控制系统结构如图1所示。

图1 反馈解耦矢量控制框图

反馈解耦控制属于一种动态解耦控制,理论上对于交叉耦合电势实现完全解耦,可以通过转矩电流和励磁电流实现转矩和磁场的分别控制。但是,由于信号传输的延迟,反馈解耦控制响应速度较慢,难以快速跟随实际运行工况变化,调节能力下降。

前馈解耦控制是将电机的转矩电流给定值和励磁电流给定值,前馈到电流PI调节的输出进行交叉耦合计算,计算式如下:

(2)

前馈解耦控制系统结构如图2所示。

图2 前馈解耦矢量控制框图

前馈解耦控制虽然是一种稳态的解耦方法,采用给定电流进行交叉耦合电势的计算,计算的解耦电压值相比实际交叉耦合电势要大一些,但迭代相加到电机控制的输入端后,加快了控制系统的动态响应速度,提高了系统在高速段的控制性能,同时增强了控制系统的稳定性[5-6]。因此,本文采用基于前馈解耦的矢量控制方案,提高系统的动态响应。

2 磁场定向偏差校正策略分析

在矢量控制中,模型误差及外部扰动等因素都会影响磁场定向精度,产生转矩波动等问题,因此,需要对磁场定向偏差进行校正。转子磁场定向校正系统的本质是对参数变化、模型误差、外部扰动等造成磁场定向偏差的补偿,减小其对磁场定向的影响,提高系统的鲁棒性。

目前,转子磁场定向校正的方法主要有:定向位置角误差补偿,利用转子磁链幅值偏差校正位置角,利用电压模型校正电流模型实现定向校正[7]。本文通过观测转子磁链的q轴分量与给定磁链幅值间差值进行定向位置角误差补偿。

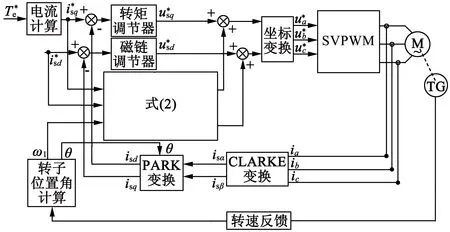

根据感应电动机数学模型计算定子磁链的d轴分量ψsd和q轴分量ψsq,通过两相旋转坐标系下的磁链方程可以获得转子磁链的d轴分量ψrd和q轴分量ψrq。在准确转子磁场定向时,转子磁链的d轴分量ψrd等于给定转子磁链ψr,而转子磁链的q轴分量ψrq为零。出现定向偏差后,转子磁链的q轴分量ψrq不再为零,当控制系统为超前定向时,转子磁链的q轴分量ψrq小于零;当控制系统为滞后定向时,转子磁链的q轴分量ψrq大于零。因此,可以根据转子磁链q轴分量ψrq的大小和符号进行磁场定向的校正,其系统框图如图3所示。虚线框内部分为转子位置角补偿计算,利用转子磁链q轴分量ψrq,设计PI调节器计算补偿位置角。再将补偿位置角与磁链观测器计算的位置角相加,作为控制系统的定向位置角。

图3 转子磁场定向校正控制系统框图

利用Lyapunov稳定性理论,构造函数V:

(3)

式中:λ为正的常数。

对式(3)求导,可以得到:

(4)

3 控制系统建模与仿真分析

在MATLAB/Simulink仿真环境下建立基于转子磁场定向校正策略的感应电动机转矩控制模型,如图4所示。

图4 基于转子磁场定向校正策略的

仿真中感应电动机参数如表1所示。

表1 仿真中感应电动机参数

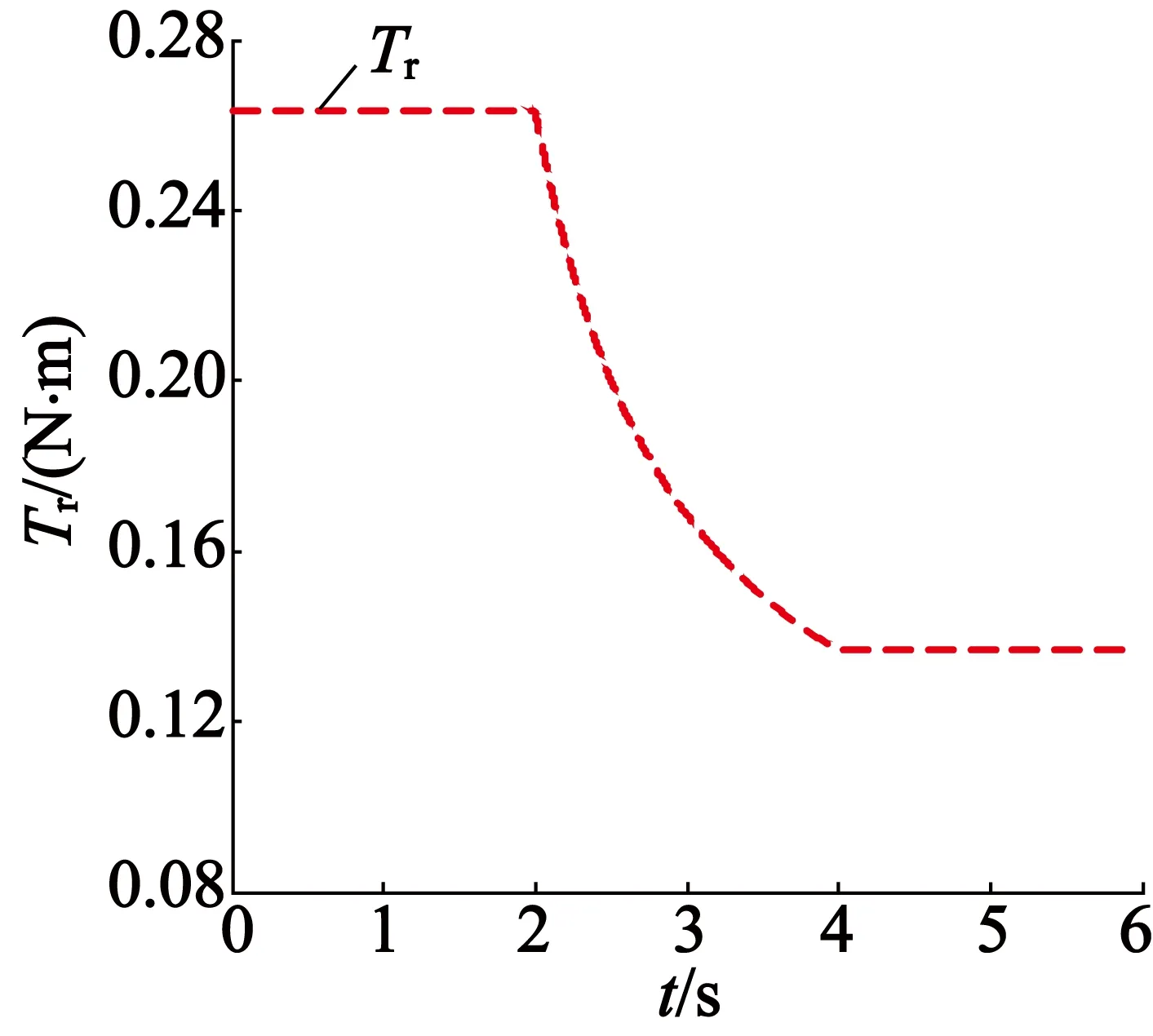

由于转子时间常数Tr=Lr/Rr对磁场定向影响最为突出,在仿真过程中,首先给定Tr的变化规律,如图5所示。

图5 转子时间常数的变化

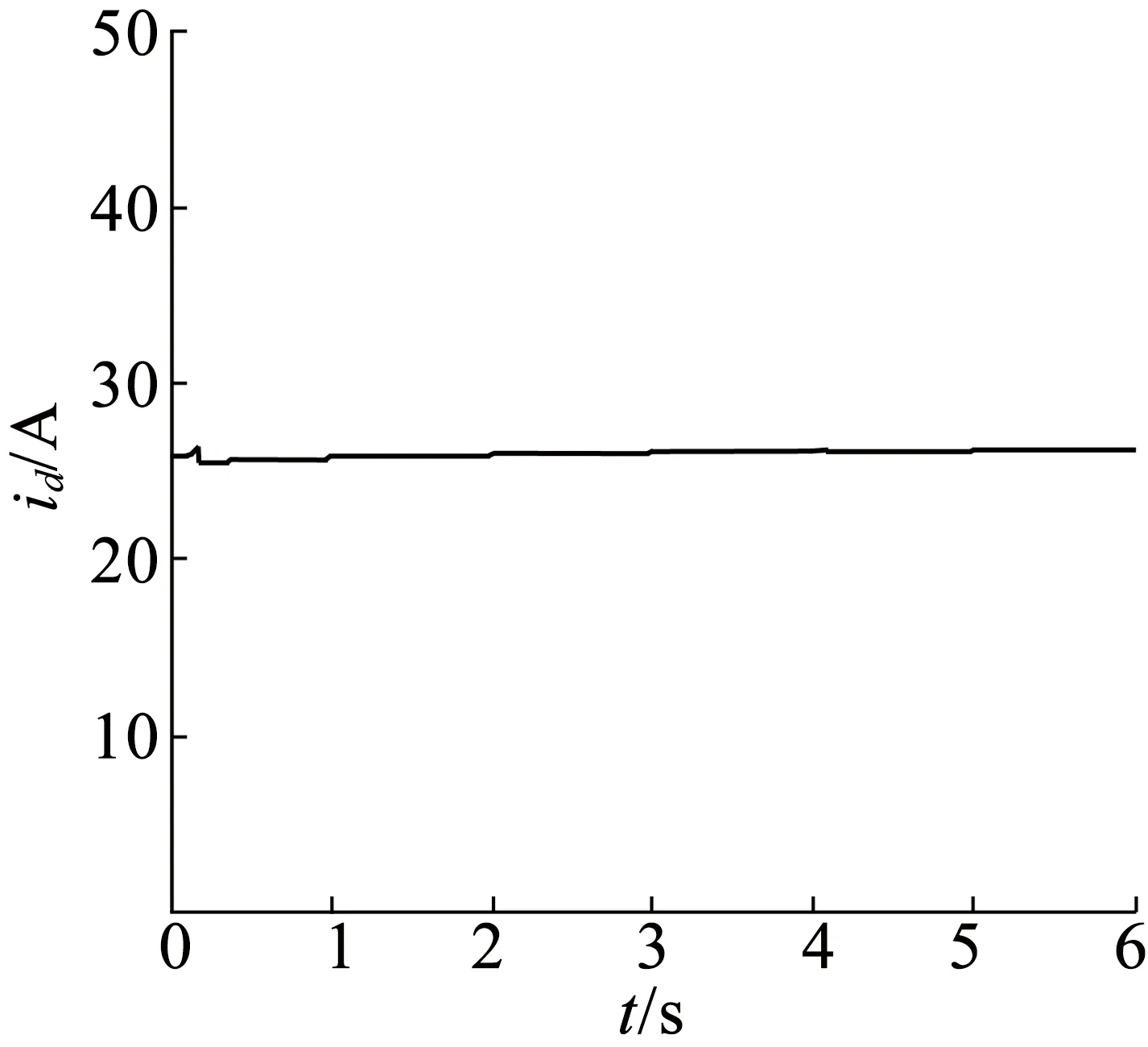

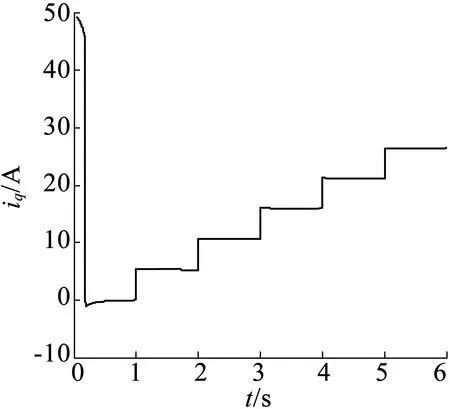

从第1s开始,每隔1s阶跃增加10N·m的负载转矩。图6、图7为定子电流中d轴分量和q轴分量的变化趋势。从图6中可以看出,随着负载转矩的增加,d轴电流分量没有发生明显变化,跟随磁链给定值;从图7中q轴分量的变化趋势可以看出,随着电机负载转矩变化,q轴电流分量线性增加,说明通过基于转子磁场定向校正的控制策略,可以在交流电机上实现直流电机类似的控制性能。

图6 定子电流isd变化趋势

图7 定子电流isq变化趋势

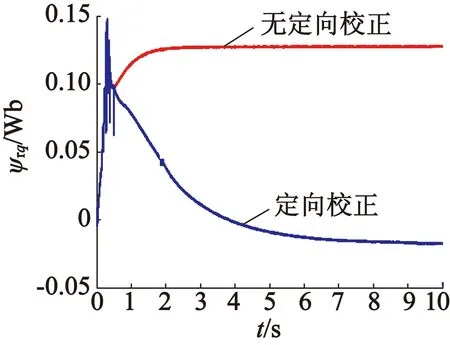

转子磁链对比如图8所示。从图8中可以看出,增加磁场定向校正环节可以调节转子磁链的q轴分量收敛到零,同时校正产生的磁场定向偏差,验证了本文提出的转子磁场定向校正策略的正确性。

(a) ψrq波形对比

(b) ψrd波形对比

图8转子磁场定向校正仿真波形图

4 感应电动机控制系统硬件设计

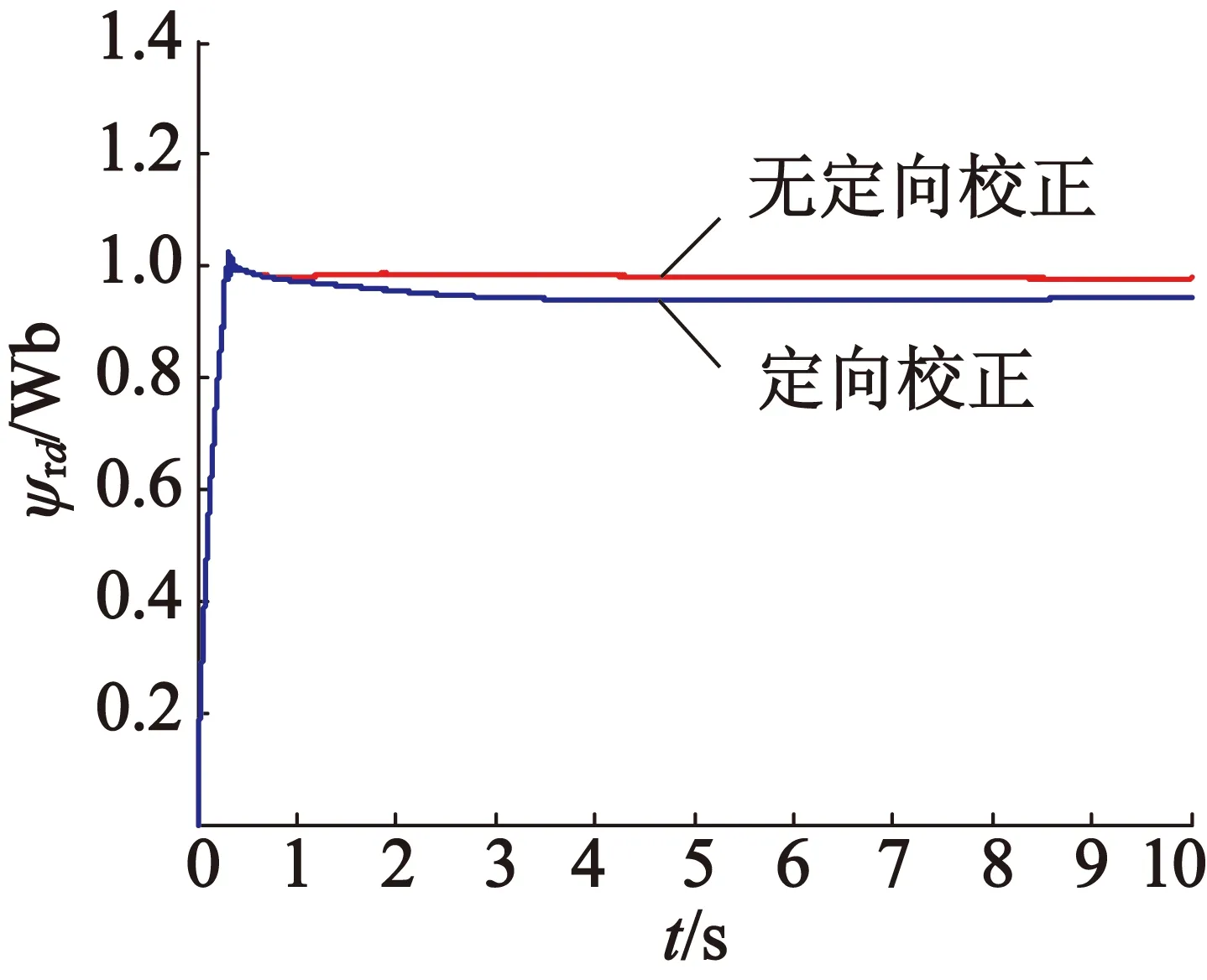

合理的硬件设计是控制系统可靠、运行性能高的前提,本文基于TMS320F2812型DSP和Infineon公司的FF300R12KE3型IGBT设计感应电动机的控制系统。根据强电和弱电对控制系统进行分类,主要分为主电路部分和控制电路部分。主电路采用三相全桥逆变器结构,实验中母线电压设置为280V。为了保证实验装置的可靠性和将来功能的拓展,设计采用FF300R12KE3型IGBT,CE极间耐压为1 200 V,集电极的额定电流为300 A,充分考虑了功率器件的电流和耐压裕量。母线侧采用6个680 μF/450 V的电解电容并联滤波;同时,为了减小系统上电时对于主电路的冲击,采用软充电回路,在母线中串联27 Ω/300 W的功率电阻为电解电容进行预充电。上电结束后,通过吸合充电电阻两端的继电器将其旁路。

按照各电路实现功能的不同,可以将控制电路分为:开关电源电路、电流采样电路、电压采样电路、转速采样电路、故障保护电路、IGBT驱动电路、温度采样电路、EEPROM存储电路、显示电路、充电继电器控制电路、I/O输入采集电路、模拟量输入电路、模拟量输出电路、继电器输出电路和总线通讯电路,控制系统结构框图如图9所示。

图9 感应电动机控制系统硬件结构框图

4.1 开关电源电路

开关电源电路为系统中控制电路供电,是系统可靠工作的先决条件。由于本系统用于电动汽车中,车载中没有独立的交流电源,因此开关电源电路采集主电路中的直流母线电压,使用降压式高频开关变压器隔离输入侧和输出侧电压,设计单端反激式开关电源为控制系统供电,提供系统所需的+5 V,+15 V,-15 V,+24 V及IGBT驱动所需的6路隔离电源。采用UC3844作为开关电源振荡控制芯片,调节脉冲占空比。

4.2 电流采样电路

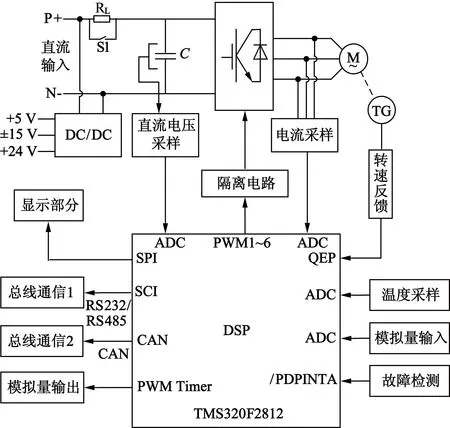

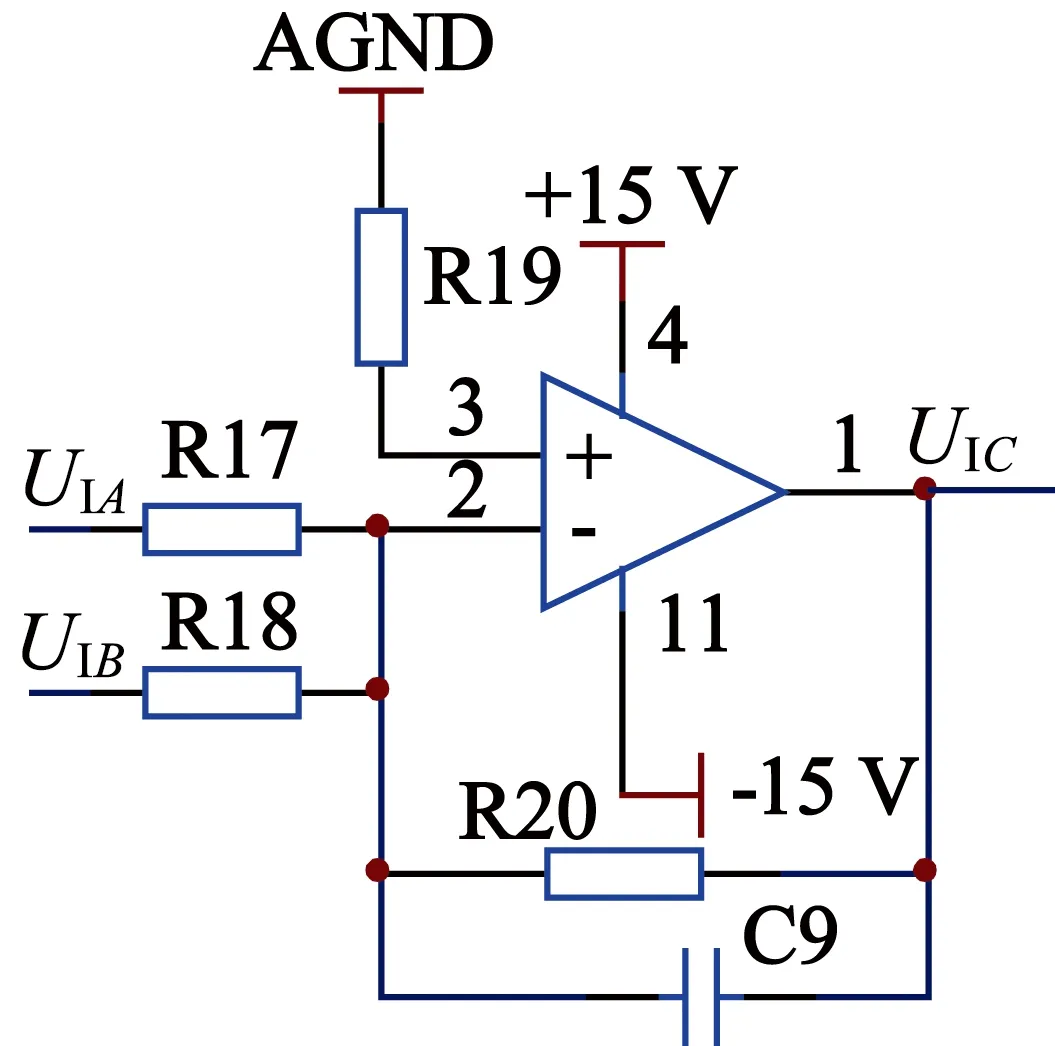

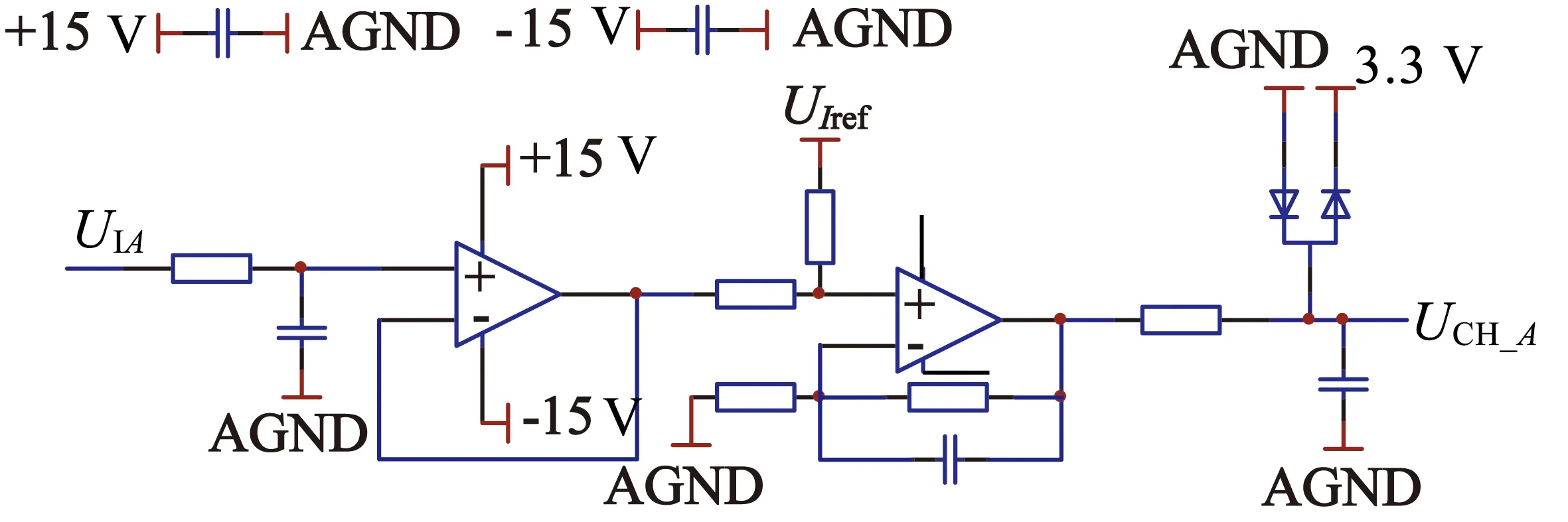

在电机控制系统中,定子电流的采样精度是影响力矩控制性能的关键,同时定子电流的采样也作为过流保护的输入。Y型绕组结构电机中三相定子电流瞬时值的和为零,即iA+iB+iC=0。在电路设计中,采用2个BLF-200S7型LEM电流传感器,分别对iA和iB进行电流采样,iC通过对iA和iB的反向求和电路计算得到,如图10所示,图中UIA,UIB分别代表A,B相电流传感器输出的电压信号。

图10 iC计算电路

BLF-200S7型LEM电流传感器输出与测试绕组中电流成比例的双极性-4~+4 V电压信号,TMS320F2812型DSP的片内ADC转换器允许输入的电压范围是0~+3 V,因此需要通过偏移电路对电流采样信号进行调整。如图11所示,A相LEM电流传感器输出的电压信号UIA首先经过同相比例电路进行阻抗隔离,再通过偏移电路由偏置电压对输出的电压信号进行调整,调整后的电压信号为UCH_A。其中偏置电压由可调精密电压源TL431芯片输出提供。

图11 电流采样电路

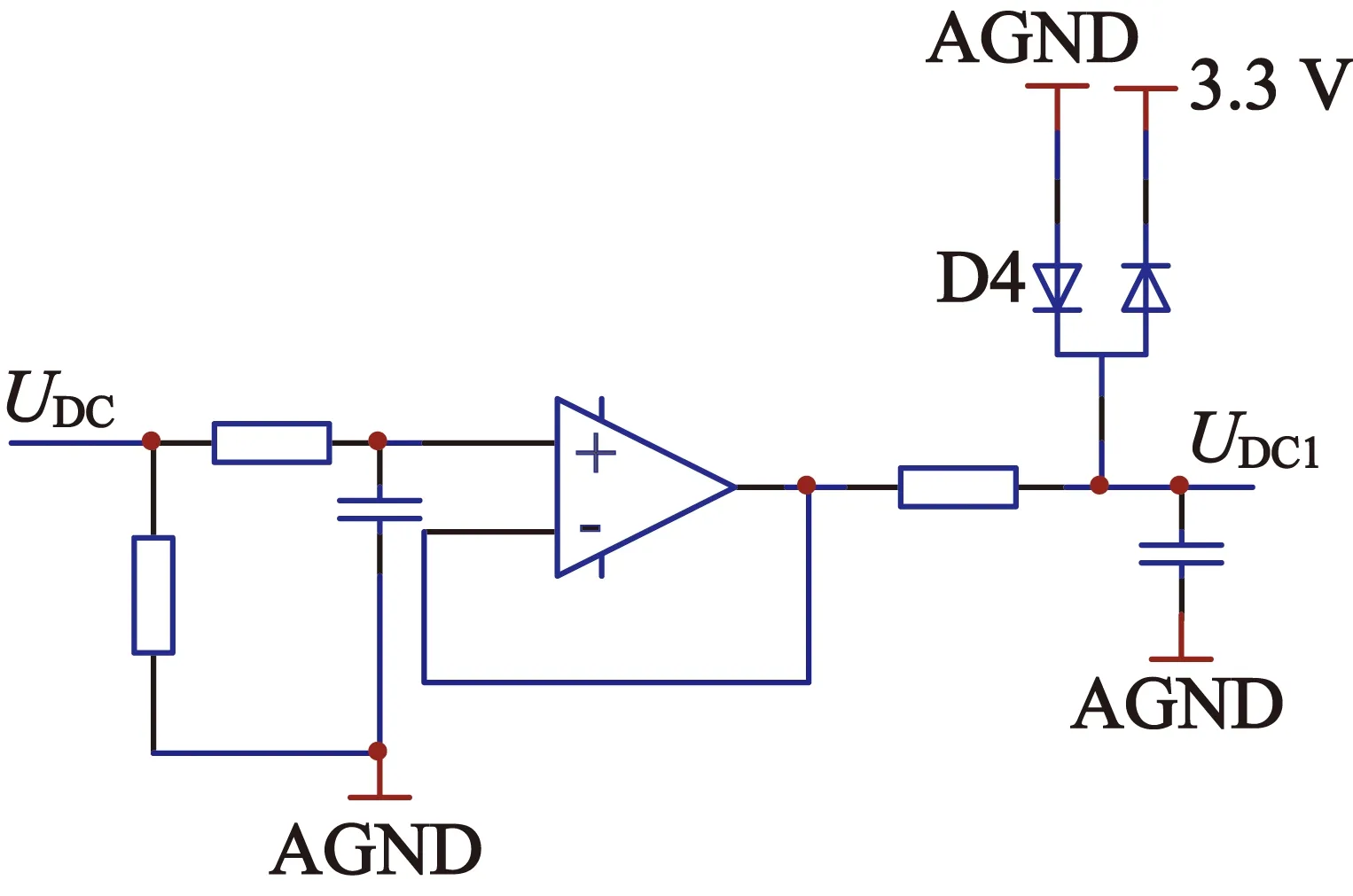

4.3 电压采样电路

控制系统采用LV-25P型LEM电压传感器,对母线电压进行采集。电压传感器输出与母线电压成正比的电流信号,通过采样电阻转换成电压信号UDC,再经过同相比例电路调整后输入DSP的ADC转换器,如图12所示。

图12 电压采样电路

4.4 转速采样电路

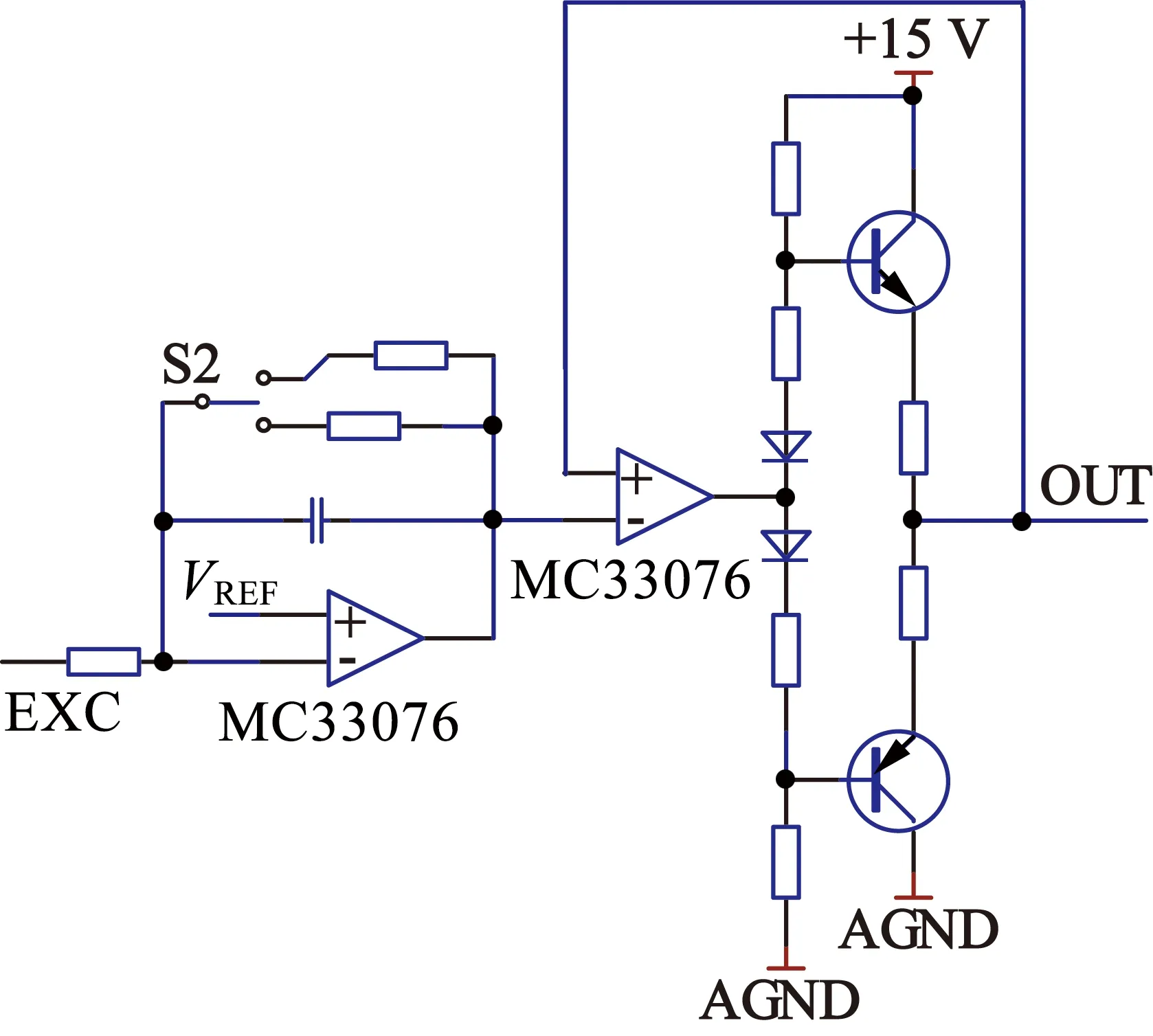

为适应电动汽车中颠簸、恶劣的电磁环境,系统采用抗干扰能力强的磁阻式旋转变压器进行转速采集。磁阻式旋转变压器利用转子磁极的凸极效应,随着转子转动,激磁绕组与信号绕组之间的互感发生变化,信号绕组输出能够反映转子位置信息的感应电动势,且感应电动势为转子位置角θ的正弦和余弦函数。选用TS2208N202E79型磁阻式旋转变压器,其原边所需的激磁电压为7 V,初、次级的电压比为0.230 8%,工作频率为10 kHz。

采用AD公司的AD2S1200型轴角变换芯片,为旋转变压器提供激磁信号,其中一路信号EXC的激磁电路如图13所示。由于AD2S1200芯片输出的激磁信号无法驱动旋转变压器,系统采用互补功率放大电路提高激磁信号的驱动能力。为了提高激磁信号精度,互补功率放大电路中采用高精度电阻。同时,由于激磁信号为高频信号,应选用频带宽、跟踪速度快的运算放大器。系统在初期采用LM324型运算放大器,产生了交越失真和底部失真,改换为MC33076芯片后系统可正常工作。AD2S1200芯片将旋转变压器输出的正、余弦电压信号变换为表示角度和速度的数字信号。

图13 激磁电路

4.5 故障保护电路

故障保护电路是控制系统的重要组成部分,完善的故障保护功能可以保证控制系统可靠、稳定地运行,避免故障扩大。设计中通过软件保护和硬件保护相结合的方法,处理系统中可能出现的故障。软件中处理采样的电流和电压信号,判断系统运行状况并实现保护。软件保护具有自恢复能力,但执行时间较长,一般用于非破坏性的故障。硬件保护主要针对比较严重的故障,利用硬件电路立即封锁PWM信号输出,并产生硬件保护中断,执行时间较短,避免故障的扩大。例如,当发生短路等故障时,绕组电流迅速增加,如果采用软件计算反时限特性的方法进行保护,实时性不够,很难快速起到保护作用。采用硬件过流比较,可以快速产生故障信号封锁PWM信号输出。

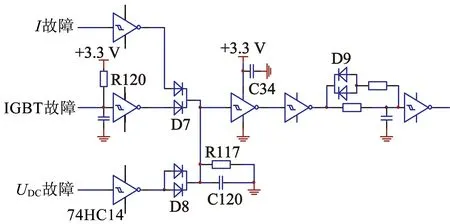

本系统设计的故障保护电路主要包括过流保护、过压保护、欠压保护和过温保护。过流保护电路是对每一相电流的瞬时采样值进行过流比较,其电路图如图14所示。

图14 过流保护电路

过压保护、欠压保护和过温保护与过流保护类似,都是对采样值与相应保护阈值间进行比较,通过LM339芯片输出低电平故障信号,在此不再赘述。将过流保护输出信号、母线电压保护输出信号和IGBT故障信号进行逻辑“与”处理,当任何一种故障发生时,通过如图15所示电路,输出低电平故障信号,快速封锁6路PWM信号输出。

图15 故障逻辑处理电路

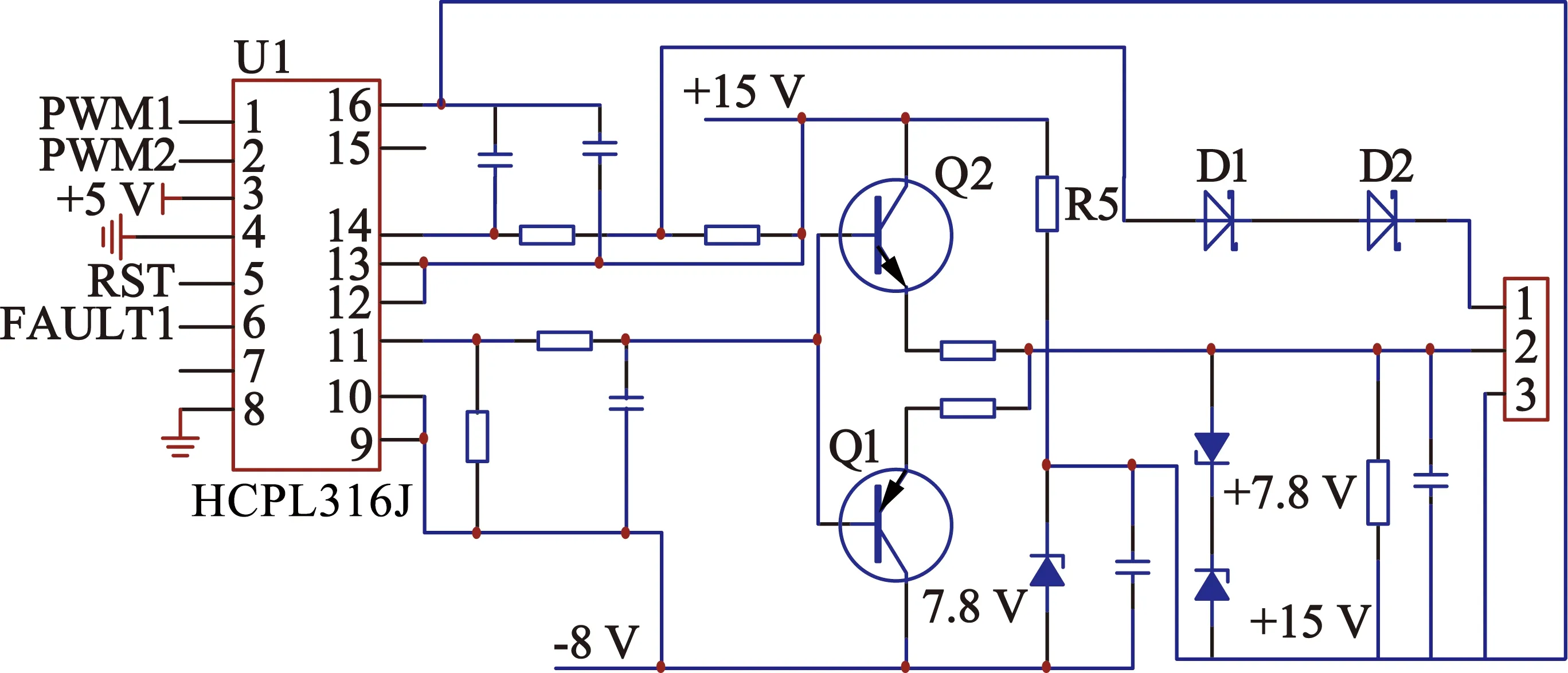

4.6 IGBT驱动电路

采用HCPL316J芯片作为IGBT的驱动光耦,6路IGBT驱动电路分别采用6路隔离的电源供电。DSP2812输出的PWM信号首先经过74HC245芯片,实现驱动信号缓冲和驱动能力提高。然后在HCPL316J芯片的输入端进行防直通互锁电路处理,防止上电瞬间或故障时的IGBT直通现象,其电路图如图16所示。

图16 IGBT驱动电路

根据设计经验,导通正偏电压要低于栅极击穿电压,一般为15 V±10%,关断负偏电压一般为-5 V~-10 V。本系统设计导通正偏电压为+15 V,关断负偏电压为-8 V,保证了IGBT的饱和导通和快速关断。在光耦输出端使用功率推挽电路增加驱动能力,同时,分别设置不同的导通电阻和关断电阻,使得IGBT快速关断。

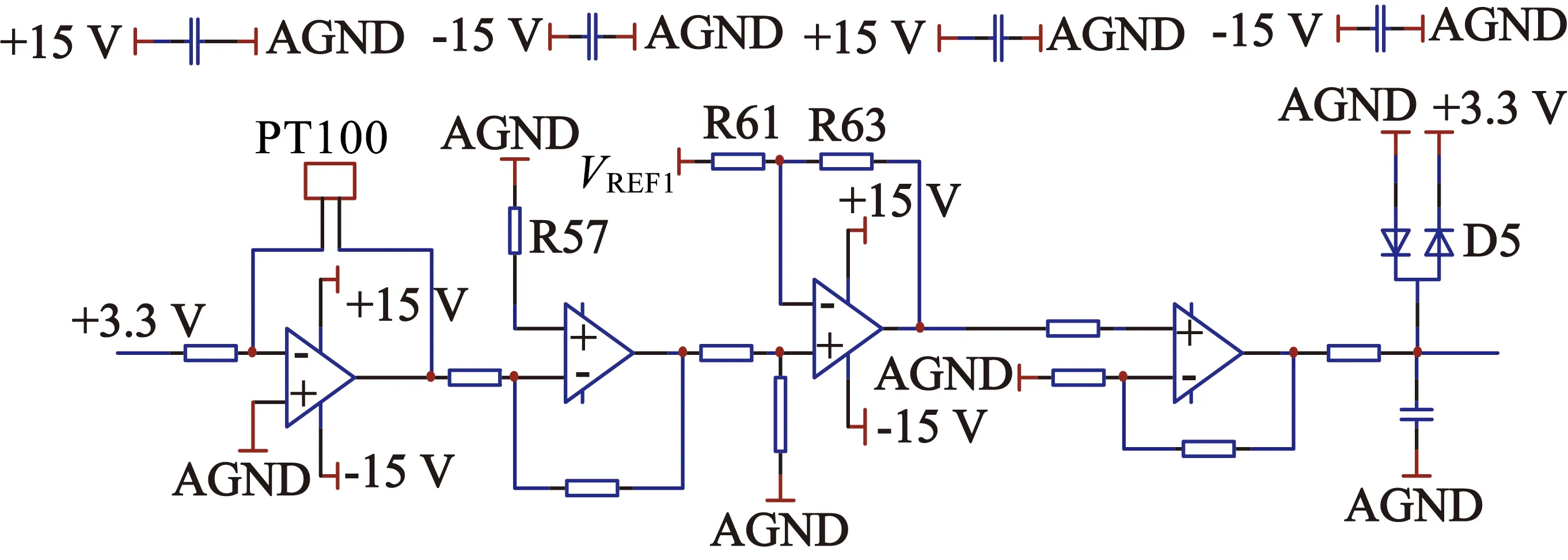

4.7 温度采样电路

温度采样电路使用2线制PT100,对电机温度和功率模块IGBT温度分别进行采样。其中,电机的温度采样使用2个PT100对称埋入定子绕组中,功率模块的温度采样使用3个PT100 分别紧靠固定在3个IGBT模块的散热片附近。采用1 mA恒流源电路经过PT100,对PT100两端的电压进行偏移后放大,输入到DSP2812的ADC采样通道,其电路如图17所示。

图17 温度采样电路

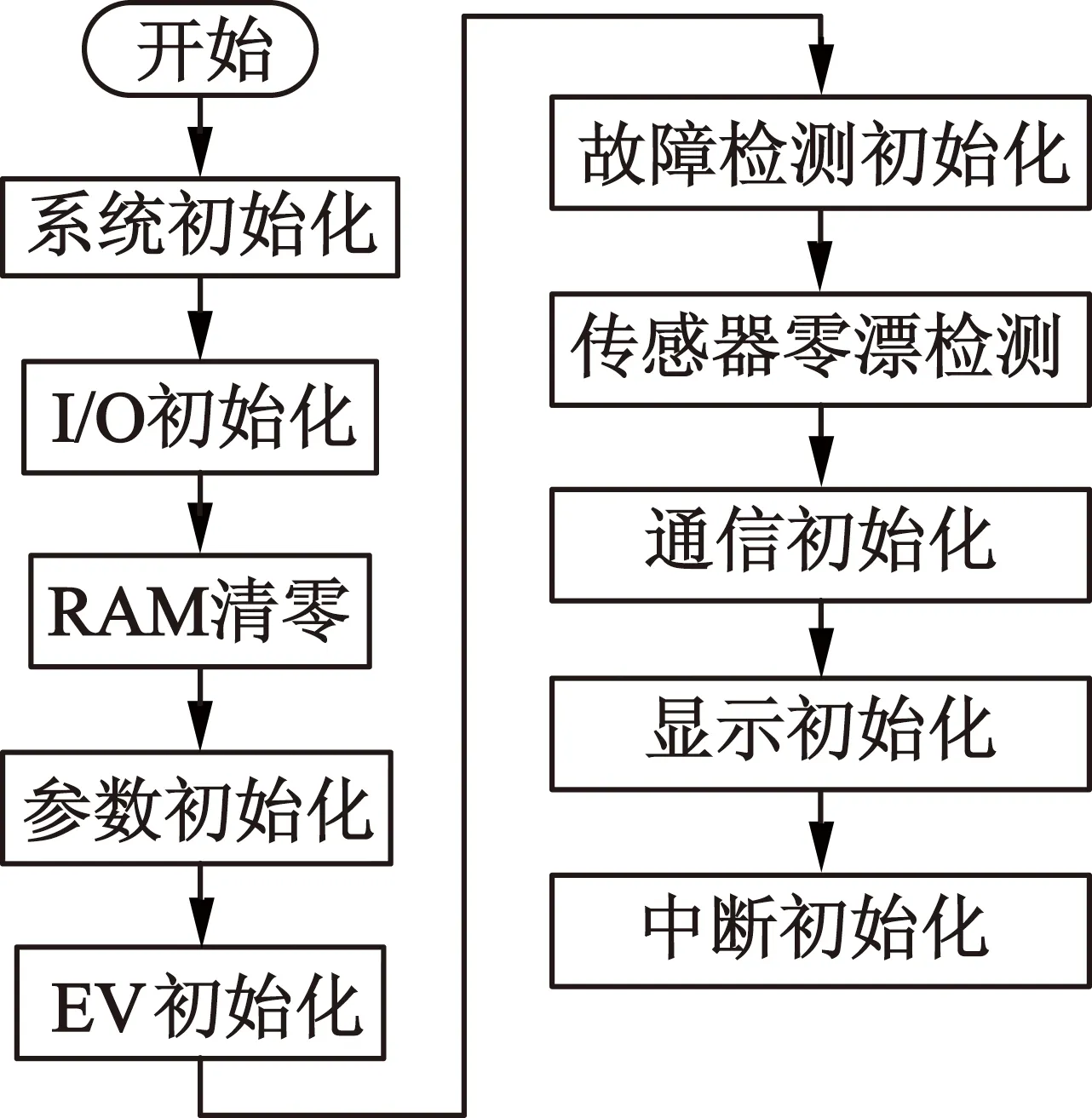

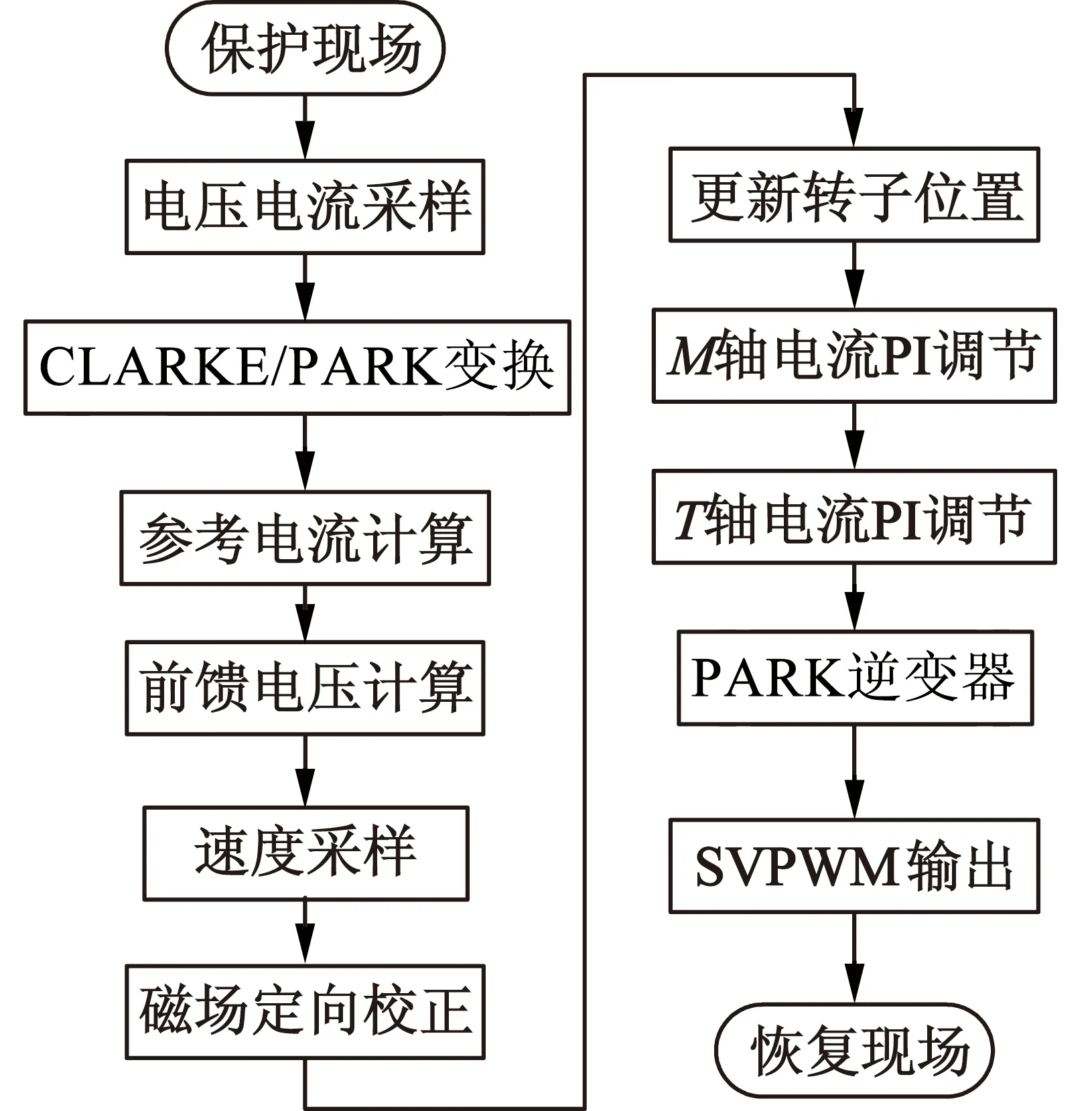

5 感应电动机控制系统软件设计

控制系统的软件采用前台和后台系统完成,前台系统主要由两部分组成,分别是初始化程序和定时器中断子程序。初始化程序是在系统上电后进行参数的初始化设置和初始故障检测,如图18所示,在DSP上电复位后运行一次。

定时器中断子程序是控制系统的核心,负责控制策略的实现,如图19所示。

图18 初始化程序流程图

图19 定时器中断流程图

后台系统是对控制功能的完善,在实现电机驱动核心算法的同时,增加状态监测、端子信号处理、参数设置等功能。后台程序一直处于循环执行,根据各种扩展功能对于实时性要求的不同,将后台程序分为4个时间等级,实时性要求最高的子程序1 ms执行一次,而实时性要求最弱的子程序10 ms执行一次,其流程图如图20所示。

图20 任务级循环程序流程图

6 实验分析

为了验证本文提出的感应电动机转矩控制策略,搭建了实验测试台架,如图21所示。图21中左侧为被测感应电动机,采用转矩控制,右侧为AVL测功机,采用速度控制。

图21 感应电动机实验测试台架

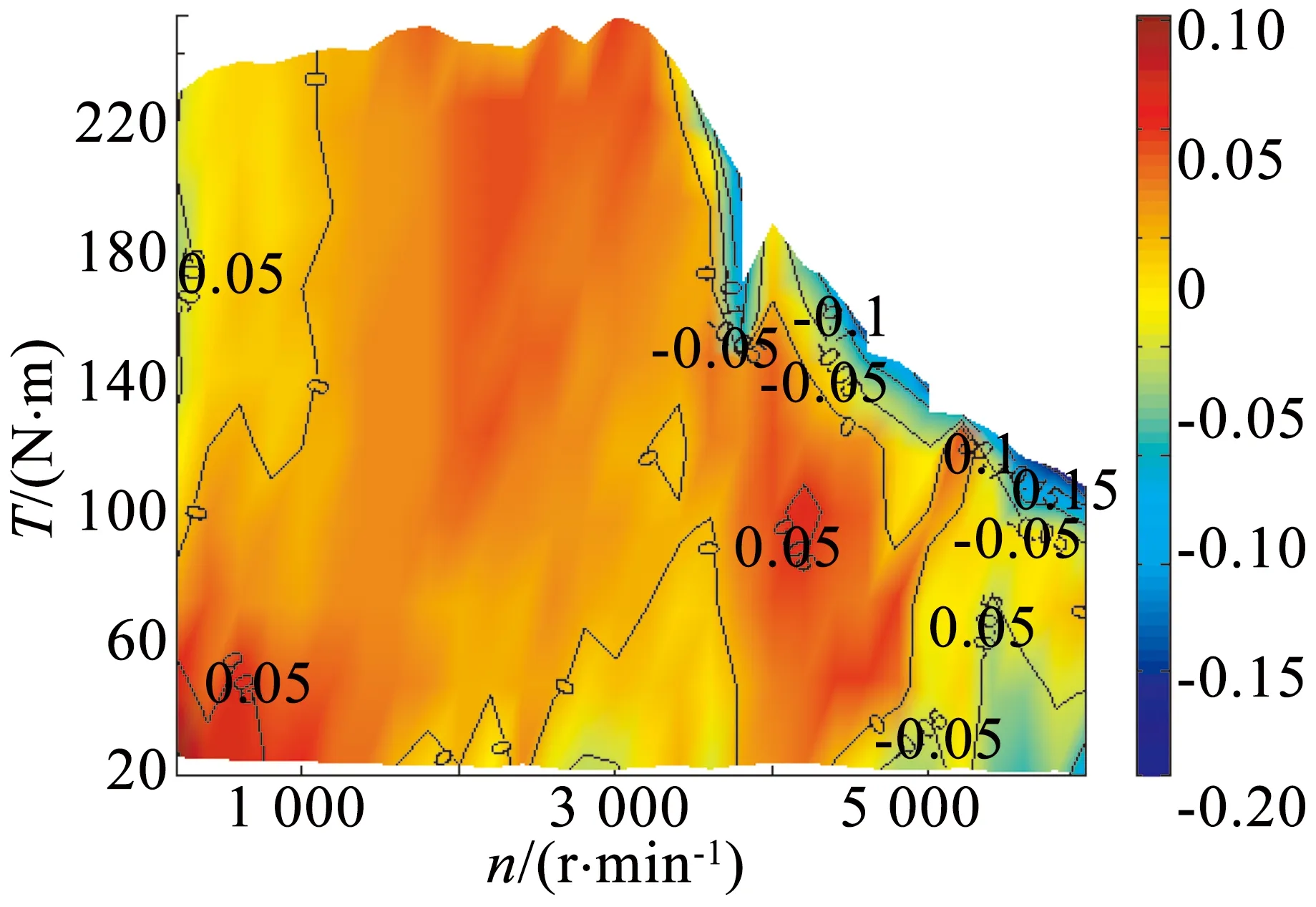

实验实测的电动转矩控制误差图如图22所示。实际输出转矩与给定目标转矩间误差小,转矩控制精度高,在感应电动机外特性曲线包络范围内,可以将转矩控制精度限制在5%范围内,符合电动汽车对于电机转矩输出精度的要求。

图22 电动转矩控制误差图

7 结 语

本文针对电动汽车用感应电动机转矩控制系统进行设计,采用基于前馈解耦的矢量控制方案,提高系统的动态响应。基于转子磁链的q轴分量设计磁场定向校正策略,通过观测转子磁链的q轴分量与给定磁链幅值间差值进行定向位置角误差补偿,提高转矩控制精度。接下来,对于感应电动机转矩控制系统的硬件和软件分别进行了设计。最后,本文通过MATLAB/Simulink仿真和实验对提出的转矩控制策略进行了验证,证明了本文所提出的转矩控制策略的正确性和有效性。

[1] MASTOROCOSTAS C,KIOSKERIDIS I,MARGARIS N.Thermal and slip effects on rotor time constant in vector controlled induction motor drives[J].IEEE Transactions on Power Technology,2006,21(2):495-504.

[2] TOLIYAT H A,LEVI E,RAINA M.A review of RFO induction motor parameter estimation techniques[J].IEEE Transactions on Energy Conversion,2003,18(2):271-282.

[3] 李建军,盛洁波,王翠,等.异步电机定转子参数的辨识方法研究[J].电工技术学报,2006,21(1):70-74.

[4] 傅洪,陈全世,田光宇.基于滑模的直接转矩控制车用驱动电机的研究[J]. 汽车安全与节能学报,2010,1(1):59-66.

[5] 陈振峰,钟彦儒,李洁,等.转子电阻变化对电力牵引感应电机起动转矩的影响[J].电工技术学报,2011,26(6):12-17.

[6] 吕昊,马伟明,聂子玲,等.磁场定向不准对感应电动机系统性能影响的分析[J].电工技术学报,2005,20(8):84-88.

[7] 陈学珍.矢量控制调速系统磁场定向校正性能的研究[J].电气传动自动化,2007,29(5):13-15.