V型内置式永磁同步电机齿槽转矩参数化分析

2018-04-26武文皓于大国

武文皓,于大国

(中北大学,太原 030051)

0 引 言

内置式永磁同步电机中“V”型永磁体内置形式相较于“一”字型嵌入结构不仅可以增加永磁体放置量,增强气隙磁密,同时也增加了电机的凸极比,扩大了弱磁调速的范围,故相对而言“V”型永磁体内置结构所具有的优点较多。齿槽转矩是由永磁体与定子齿之间的相互作用力引起的,并在电机运行过程中产生了振动和噪声,影响了电机的稳定控制精度。诸多学者提出了多种削弱齿槽转矩的策略:槽口偏移[1],斜极[2],改变磁钢宽度[3],定子齿部开槽[4],转子偏心[5]等措施。经实际验证得出,上述方法可较为理想地削弱齿槽转矩。

“V”型内置式永磁同步电机磁钢夹角的选取影响着气隙磁密的幅值的大小及波形的合理分布,同时也会影响齿槽转矩的变化。较多文献分析了极弧系数对气隙磁密和齿槽转矩的影响,但对于“V”型内置式永磁同步电机来说是磁钢夹角的改变影响了极弧系数的变化,继而影响了齿槽转矩发生改变。极弧系数仅充当中间变量,而磁钢夹角才是通过聚磁作用影响气隙磁密和齿槽转矩的关键。

定子齿端部拐角处横截面积较小,磁力线过于集中,易出现磁感应强度饱和现象。在此提出健壮设计结构,传统的健壮设计是以增加机械结构的强度和刚度作为主要目的,此处采用健壮设计主要是为了增加定子齿端部的磁通面积以降低磁感应强度饱和,并削弱齿槽转矩。

本文建立数学分析模型,利用能量分析法给出齿槽转矩关于磁钢夹角的解析式,并建立以磁钢夹角为变量的参数化扫描模型。根据扫描结果选择能够最大程度削弱齿槽转矩的最优夹角,并分析影响齿槽转矩的主要谐波分量。针对定子齿端部易出现磁感应强度饱和的位置采用健壮设计,并从积分路径的变化和切向力的作用方向两个方面分析该结构对削弱齿槽转矩的可行性,并通过有限元结果验证了优化结构的有效性。

1 数学模型的建立

建立以磁钢夹角为变量进行参数化扫描的数学模型,利用能量法求解齿槽转矩关于磁钢夹角的解析式。

1.1 参数化分析模型

如图1所示的数学模型中,两块永磁体均采用平行充磁,上表面可简化为宽度为b线段,端点m随磁钢夹角φ的变化在以r为半径的圆弧轨迹s上滑动,端点n在距y轴为x0的直线l上自适应。模型左半平面为永磁体随夹角φ的变化进行平面运动时的相对轨迹位置。

图1参数化分析模型

在Δmnc中,由正弦定理求解单块磁钢所占圆心角α关于φ的表达式:

轨迹半径r被与直线l的交点c分为r1和r2两部分,其中,r1由几何关系解析:

极弧系数为极弧长度与转子极距τ的比值:

式中:p为极对数。

隔磁桥边缘与转子轭表面之间会存在漏磁现象,如图1的局部放大图,漏磁修正系数可由隔磁桥边缘与转子轭所夹区域面积与单块磁钢横截面积的比值解析:

式中:u为隔磁桥宽度;v为隔磁桥边缘距转子轭表面的距离;s为磁钢横截面积。

1.2 齿槽转矩解析模型

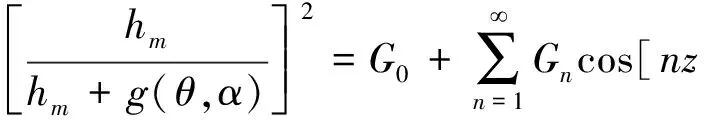

如图2所示,修正隔磁桥边缘的漏磁影响后,气隙磁场强度关于转子机械角度θ呈偶函数周期分布,可通过傅里叶展开成关于夹角φ的余弦级数:

图2磁场强度分布

(5)

(6)

式中:Br为永磁体剩磁。式(5)、式(6)是以夹角φ为自变量的傅里叶分解系数。基于能量法解析齿槽转矩[6]:

(7)

(8)

(9)

将式(9)对偏移角α求导,便得到齿槽转矩:

(10)

式中:L为定子铁心长度。上述分析通过傅里叶分解和能量法给出了齿槽转矩Ts关于夹角φ的表达式。

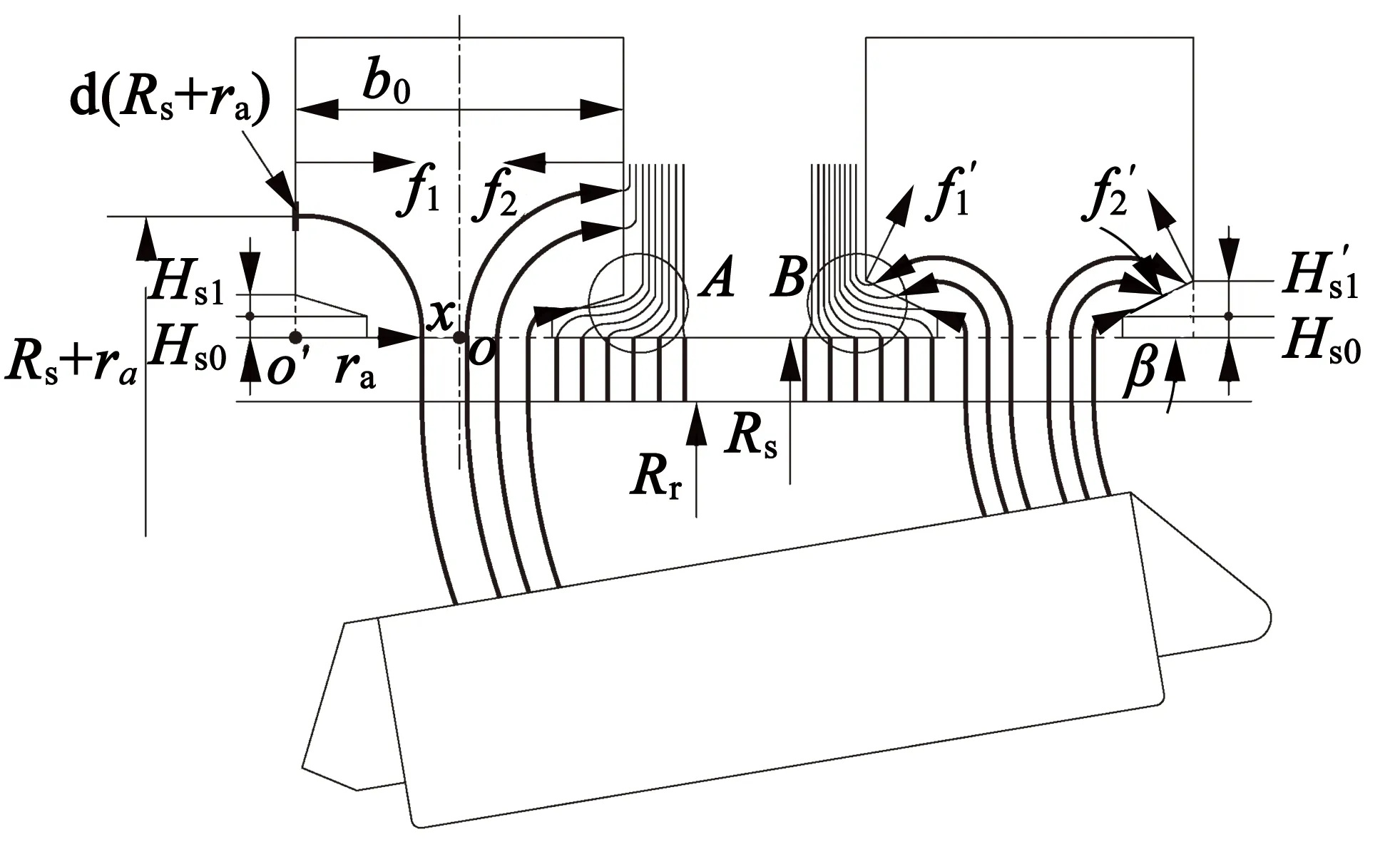

2 定子齿端部的健壮设计

齿槽转矩是由相邻槽侧面上磁密的分布差异产生大小不等的切向力激发的[7-8]。如图3所示,在定子齿端部采用健壮设计结构以增大磁通面积,降低磁感应强度饱和,达到削弱齿槽转矩的目的,并从积分路径长度和切向力方向的变化两方面分析该结构的有效性。

图3梯形齿端部分析模型

由磁路法定性分析时,在槽侧面选取径向面积微元Δs=L*d(Rs+ra)对气隙磁密Bre积分,并对定子总槽数Qs叠加,便得到齿槽转矩Ts:

式中:Brest1,Brest2为相邻侧面气隙磁密的大小;b0为定子槽宽。

如图3左半部分模型,定子齿端部高度尺寸Hs1较小,这种结构在“拐角(高度:Hs0+Hs1)”区域A处磁力线过于集中,磁通面积相对较小:

SA=(Hs0+Hs1)L

(12)

此时磁场强度容易饱和,磁力线只能从较高齿侧面处垂直进入,磁力线路径l较长,近似圆弧半径ra较大,由式(11)求解齿槽转矩Ts时的积分路径较长,故齿槽转矩较大。

上述分析中,SB>SA。增加尺寸Hs1,可降低磁感应强度饱和现象,减小磁力线拥堵并允许磁力线小阻力通过,进而降低了磁力线在定子齿侧面的到达高度,缩短了积分路径,达到了削弱齿槽转矩的目的。

2.3 两组胎儿血流阻力指标比较 治疗前,两组患者孕20周时胎儿S/D、RI、PI比较,差异无统计学意义(P>0.05);治疗后,在用药8周后胎儿S/D、RI、PI明显低于治疗前,差异有统计学意义(P<0.05),且治疗组显著优于对照组,差异有统计学意义(P<0.05)。见表3。

对切向力作用方向的变化作如下分析:由麦克韦斯磁应力理论,径向气隙磁密的存在使得每个槽侧面存在相应的切向力:

式中:n为垂直于槽侧面的法向量;Bre为沿槽侧面的气隙磁密径向分量且正交于n。

由于原结构的饱和现象,大多数磁力线垂直于定子齿侧面进入齿内部,由积分产生的切向力垂直于齿侧面(产生齿槽转矩的主要方向),经叠加后得到的齿槽转矩数值较大:

f=f1-f2

(15)

(16)

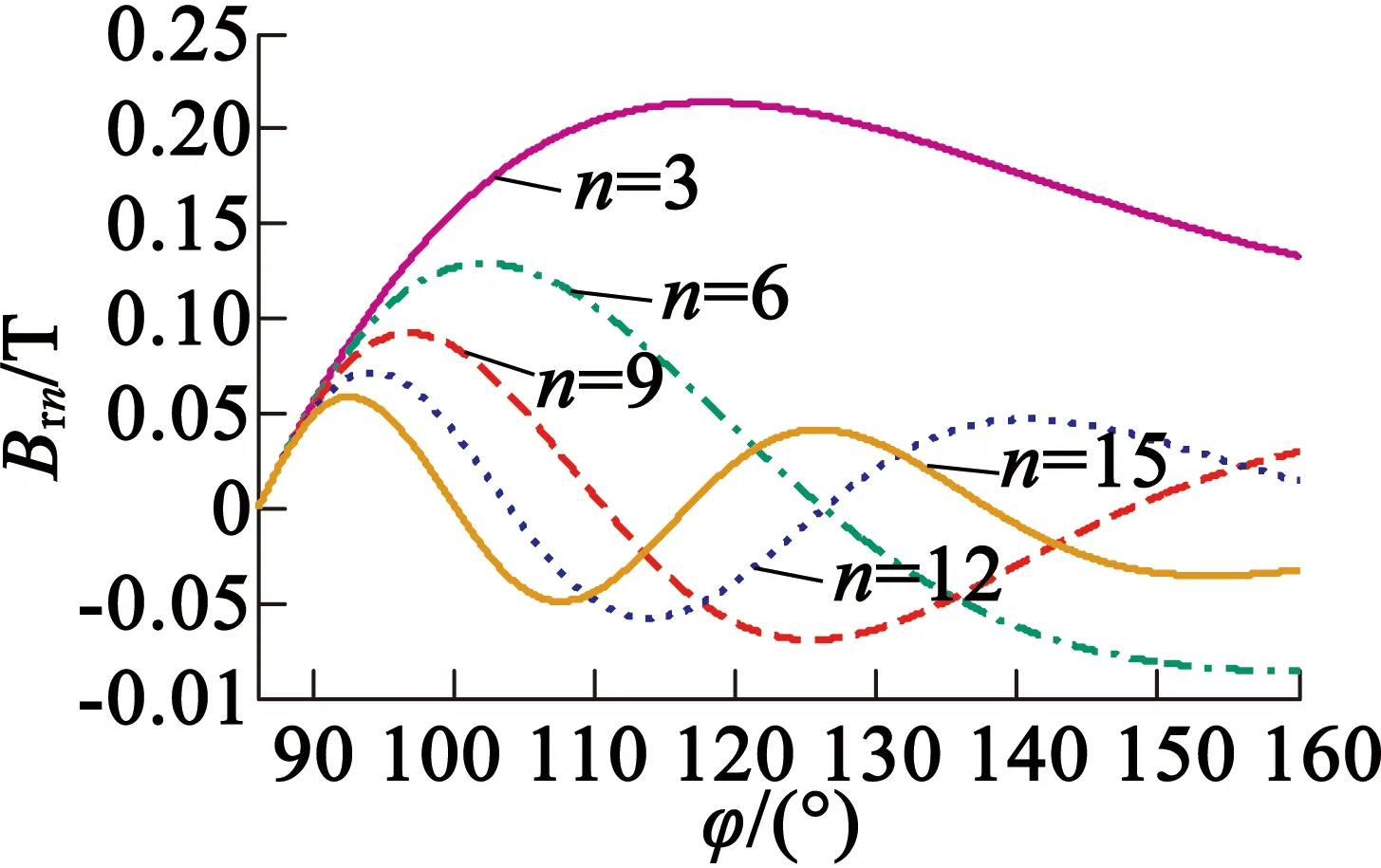

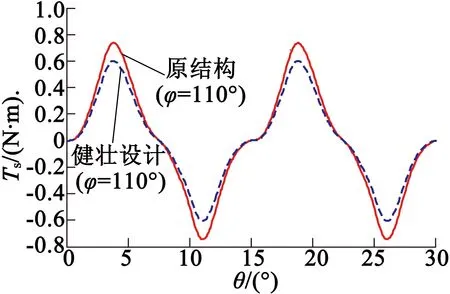

上述分析中,β为斜面倾斜角度,f′ 本文以12槽8极内置式永磁同步电机为例,验证数学模型的正确性及采用健壮设计的定子齿端部结构对削弱齿槽转矩的有效性,模型参数如表1所示。 表1内置式永磁同步电机模型参数 参数值参数值额定功率PN/kW4定子槽数Qs12额定转速nN/(r·min-1)3000永磁体极对数p4定子内径Rs/mm55永磁体宽度b/mm16气隙长度(最小)δ/mm0.8永磁体厚度hm/mm4定子齿距角度τ/(°)30永磁体剩磁Br/T1.189槽口宽角度γ/(°)3.5 对于该槽极配合的电机模型来说, 3k(k为正整数)次傅里叶分解系数对齿槽转矩的影响较大。图4为Brn(θ,φ)的3,6,9,12,15次傅里叶分解系数随磁钢夹角φ的变化曲线。 图4Brn随磁钢夹角的变化趋势 通过有限元仿真验证健壮设计对降低拐角处磁感应强度饱和的有效性以及通过磁力线长度的变化定性分析齿槽转矩的可行性。 通过图5(a)与图5(b)的有限元结果对比分析,健壮设计使定子齿端部处的磁场强度由2.2 T减小为1.5 T,有效地降低了区域A的磁场强度饱和程度。 (a) 原模型 (b) 健壮设计 图5有限元模型 结合图3对比分析,定子齿端部的磁场强度饱和程度越高,磁力线“越难挤入”且近似圆弧半径越大、磁力线路径越长。采用图5(b)的优化结构后,降低了定子齿端部饱和程度,更多磁力线可在定子齿端部小阻力通过,也就降低了磁力线在齿侧面上最终到达的高度。由齿槽转矩解析式(11)分析,健壮设计结构缩短了积分路径,削弱了齿槽转矩幅值。 通过参数化数学模型进行定量分析,其中对扫描区间的选择作如下解释。夹角φ较小时气隙磁密分布周期性不合理,且磁密波形的“锯齿”幅值较大,电机运行不稳定;夹角φ较大时,永磁体近似于“一”字型内置,不能充分利用“V”型结构的聚磁作用。综上所述,本文选择90°~160°的范围内对齿槽转矩Ts的变化趋势进行参数化分析。 由前述建立的数学模型将永磁体和隔磁桥上各点通过Maxwell建立有限元参数化扫描模型。以夹角φ为自变量,2°为步长,分析优化前后结构的齿槽转矩Ts随夹角φ的变化曲线。 对图6参数化曲线进行分析,在夹角φ=110°时,齿槽转矩取得最小值,如前述分析,此处选取的最优夹角φ是多次傅里叶分解系数共同作用出的最小值,也是能够最大程度削弱齿槽转矩Ts的夹角。 图6参数化分析曲线 采用健壮设计可整体上对齿槽转矩有较大幅度的削弱,在不同夹角φ处对齿槽转矩的削弱程度不同,这是由齿槽转矩的自身基数决定的。在φ=138°时,齿槽转矩基数较大,为2.65 N·m,健壮设计结构削弱齿槽转矩为1.05 N·m;当φ=110°时,齿槽转矩幅值的基数较小,削弱齿槽转矩幅度为0.127 N·m。因此健壮设计在削弱齿槽转矩方面取得的收益较为可观。 图7为定子齿端部分别采用两种结构时,在最优解φ处一个定子齿距内齿槽转矩Ts的变化曲线。 图7最优解处齿槽转矩波形曲线 由该电机模型的槽极数(12槽8极)配合可知,在一个定子齿距内齿槽转矩波形存在两个周期。在最优夹角φ=110°处,原模型下的齿槽转矩Ts最小值为0.725N·m,采用健壮设计后最小齿槽转矩Ts=0.578 N·m,健壮结构削弱齿槽转矩百分比: 如图8所示,分析采用健壮设计前后该电机模型的齿槽转矩主要谐波分量的变化情况。 图8齿槽转矩谐波分析 对该电机模型来说,3k(k为正整数)次谐波分量对齿槽转矩Ts的影响较大。对于两种结构来说,其中3次谐波分量占主要部分为40%以上。将定子齿端部优化为健壮结构后各次谐波分量均有一定程度上的削弱,其中对齿槽转矩影响最大的3次谐波分量削弱百分比: 6次谐波分量削弱百分比: 故采用健壮结构可较大幅度地削弱影响齿槽转矩Ts的3k次谐波分量,进一步验证了健壮设计结构的有效性。 本文通过研究基于能量法给出了“V”型内置式永磁同步电机的齿槽转矩关于磁钢夹角的解析式。在保证气隙磁密幅值的前提下,通过有限元仿真确定出能够削弱齿槽转矩幅值的最优夹角。 在保证槽满率的情况下,采用健壮设计结构可有效地降低定子齿端部磁场饱和程度,并能够较大程度削弱齿槽转矩幅值、增加定子齿强度。选择12槽8极内置式永磁同步电机为测试模型,通过有限元方法验证了健壮设计结构对削弱齿槽转矩幅值的有效性。 [1] 黄守道,刘婷,欧阳红林,等.基于槽口偏移的永磁电机齿槽转矩削弱方法[J].电工技术学报,2013,28(3):99-106. [2] 石松宁,王大志.消弱永磁驱动器齿槽转矩的斜极优化方法[J].电工技术学报,2015,30(22):27-32. [3] 杨玉波,王秀和,丁婷婷.基于单一磁极宽度变化的内置式永磁同步电动机齿槽转矩削弱方法[J].电工技术学报,2009,24(7):41-45. [4] 林福,左曙光,马琮淦,等.考虑开槽的分数槽集中绕组永磁同步电机电枢反应磁场解析计算[J].电工技术学报,2014,29(5):29-35. [5] 冀溥, 王秀和, 王道涵,等.转子静态偏心的表面式永磁电机齿槽转矩研究[J].中国电机工程学报,2004,24(9):188-191. [6] 王秀和.永磁电机[M].北京:中国电力出版社,2007. [7] ZHU Z Q,HOWE D.Instantaneous magnetic field distribution in brushless permanent magnet DC motors,part III:effect of stator slotting[J].IEEE Transactions on Magnetics,1993,29(1):143-151. [8] ZARKO D,BAN D,LIPO T A.Analytical calculation of magnetic field distribution in the slotted air gap of a surface permanent-magnet motor using complex relative air-gap permeance[J].IEEE Transactions on Magnetics,2006,42(7):1828-1837.3 有限元分析验证

3.1 定子齿端部优化模型

3.2 参数化分析模型

4 结 语