小型高可靠分体式多冗余线位移传感器研制

2018-04-25,,,,

,, , ,

(1.北京精密机电控制设备研究所,北京 100076; 2.火箭军驻长控公司军事代表室,北京 100076)

0 引言

随着新型战略导弹武器的立项研制,要求伺服机构结构紧凑,集成度高,并能够适应恶劣的工作环境和有限的空间结构,同时为了满足总体滚控伺服作动器齿条位移的测量及反馈,需要将位移传感器测得的数据信号引入伺服闭环控制系统,伺服系统对配套使用的特种伺服位移传感器提出新的更高要求:结构更加小巧、精度更高、可靠性更高、环境适应性更好、寿命更长。

由于位移传感器广泛应用于伺服作动器位移测量与反馈,其可靠性直接影响伺服系统的性能及可靠性。随着伺服系统对产品可靠性要求越来越高,为了满足航天伺服产品的高可靠性和安全性的要求,在滚控伺服作动器齿条位移的测量及反馈中,对位移传感器在结构空间和重量的提出了非常严格的限制,要求长度方向在53 mm的空间里实现±22.5 mm位移的测量,安装方式和外形要根据型号要求设计,并且产品总重量不能大于50 g,现有的线位移传感器无法满足要求,因此需进行小型多冗余分体式结构新技术研究以及产品结构可靠性的研究和试验已满系统性能指标要求[1]。

1 分体式多冗余位移传感器原理和结构

1.1 工作原理

分体式多冗余线位移传感器是电阻分压原理,在电阻膜两端分别施加正负直流电源,同时在零位位置设置中心抽头(即电源地)[2],电刷在电阻膜上滑动,实现测量正负位移的功能。正负电源和接地导线由铆钉连接,铆钉与电阻膜间由导电银带连接。为了提高可靠性,采用三冗余设计的同时,将三组正负电源及地端分别引出,输出采用双点双线,工作原理见图1。

图1 位移传感器的工作原理图

分体式多冗余线位移传感器主要用于运载和战略型号伺服机构信号测量和反馈,在外部供电的情况下将机械直线位移信号转换为电信号输出。分体式多冗余线位移传感器并联四冗余直线式电位计式线位移传感器。位移传感器骨架上的电阻膜印制导电塑料而制成[3]。导电条与电阻膜同样是利用导电塑料平行印制印在骨架上,用于输出信号的引出。在电阻膜两端分别施加正负直流电源,同时在电阻膜的中心位置设置零位中心抽头(即电源地),电刷在电阻膜上滑动,实现测量直线位移信号。正负输入电源和接地导线由铆钉铆接。为了提高产品的可靠性和适应系统表决功能,采用四冗余设计方案,将四组正负电源及地端分别引出,输出采用双点双线。并联四冗余线位移传感器结构上采用四冗余设计,将两个印制有电阻膜和导电条的骨架在结构上进行分体式设计,每两个通道在一个骨架上。功能上实现了并联的紧凑型、分体式四冗余线位移传感器,并最终实现伺服机构线位移的测量和反馈功能。

设总电阻为2R,行程±S,电源±V,带中心抽头(地),电刷从零位向左滑动距离a,与地间电阻为R1,全行程范围电阻与线位移成线性关系。由分压原理知,输出V01[4]为[3]:

同样地,电刷从零位向左滑动距离b时,与地间电阻为R2,输出V02为:

在电源电压恒定的情况下,输出电压与电刷滑动的距离成正比。

1.2 结构组成

分体式多冗余线位移传感器主要由上电阻组件,下电阻组件,上刷握组件,下刷握组件组成如图2所示。实现了四个通道电气相互独立的电位计结构。分体式位移传感器采用四冗余设计,系统可以根据需要选择不同的通道,或者四个通道同时使用。每个通道均含一个直线式印制精密导电塑料式电位计[5]。上电阻组件和下电阻组件主要由印制电阻膜和导电条和骨架组成,上刷握组件和下刷握组件都是主要由刷握,导电片,电刷组成。与以往的分体式线位移传感器相比实现多冗余设计,电阻膜采用印制导电塑料比喷膜式电阻膜更加耐磨,寿命长[6],精度高。多冗余分体式位移传感器的刷握采用了对称式结构设计可以提高设计、装配过程的容错率。

图2 分体式线位移传感器的结构简图

2 分体多冗余位移传感器关键技术实现

2.1 分体式四冗余设计结构实现

一种小型新型分体式、多冗余线位移传感器由两个双冗余分体直线式位移传感器相对安装(最大可实现四冗余),主要由电阻组件和刷握组件组成[7],其结构如图2所示。

电阻组件安装于滚控作动器壳体上下两侧中间部位,电阻组件由骨架、电阻体和导电条组成。电阻体由导电液印制在聚酰亚胺层压板做成的骨架上,经多次干燥和聚合等工序,制成电阻体。导电条是为引出信号而专门设立的,为避免使用运动的导线来引出信号,在电阻体旁印制一层银带,电位计的电刷横跨电阻体和导电条,将电压信号引到导电条上,然后,通过两端的金属化孔焊线引出。

刷握组件由刷握、导电片和电刷丝组成,电位计的刷握组件安装在伺服作动器柱塞的齿条上,与柱塞运动状态完全一致。刷握组件的作用为支承电刷,电刷用来拾取与齿条位移成比例的电压,它耐磨且富有弹性,在受振动、冲击的情况下,能可靠地工作。铍青铜导电片上焊有电刷丝,通过螺钉固定在刷握上。柱塞通过刷握组件带动电刷相对于壳体直线运动,实现滚控柱塞的直线位移量测量。

2.2 耐高温高精度技术实现

一种小型新型分体式、多冗余线位移传感器的电压拾取是通过电刷组件在电阻组件上平行滑动实现的,本传感器的 电阻组件由骨架、电阻体和导电条组成,其中电阻体和导电条同时印制在骨架上,电阻体由高温导电塑料制成。电阻体的长度即为传感器的电气行程。 骨架材料选用了XXX科技有限公司生产的刚性热固性聚酰亚胺板D764X(Q/XXXXX/41-2012)。聚酰亚胺是一种新型的芳杂环高聚物,它具有优异的机械、介电、耐磨、耐高低温、耐辐射等综合性能,供货渠道可靠、稳定。导电条与电阻膜同时印制在刚性热固性聚酰亚胺板D764X上。导电条是为引出信号而专门设立的,从而避免了使用运动的导线来引出信号。传感器的电刷横跨电阻体和导电条,将电压信号引到导电条上,然后,通过与之相连的导线引出。

采用高温高精度导电塑料传感器技术与传统的的喷膜式传感器设计相比,具有耐高温(短时可以达到200℃,能够在工作环境温度为150℃情况下正常工作,温漂小于50 mV)、高寿命,线性度高(初始线性度即可满足要求小于1%)、工艺简单,同时缩短了产品的生产周期。

2.3 结构紧凑零位输出可调技术实现

分体式多冗余位移传感器配合滚控伺服作动器的工作方式及结构特点进行设计,采用了一种新颖便捷的零位微调节设计方案,攻克了分体多冗余位移传感器零位调节的难题,保证零位不重合度不大于20 mV;满足系统零位输出一致性要求,提高测量和反馈的精度,减化整机系统软件补偿工作[9]。

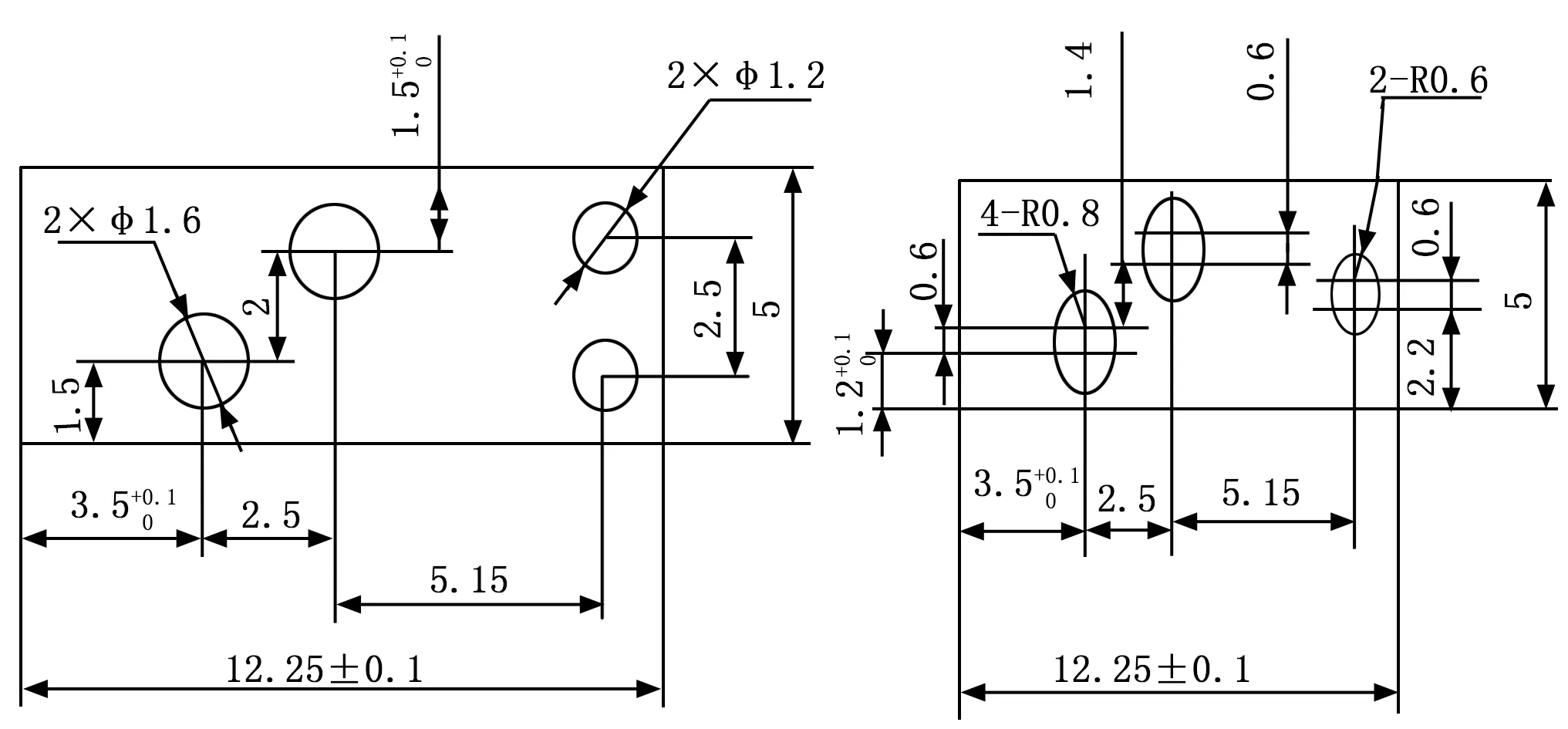

多冗余分体式位移传感器因其分体结构特点,必然存在各自独立输出的传感器零位重合性差问题,传感器各通道零位电压输出测量值偏差在200 mV左右(伺服系统的设计零位电压输出偏差范围是不大于20 mV),优化设计的零位微调节装置,将导电片和刷握的安装孔设计成腰形孔,在工装上将刷握固定,通过电刷组件的前后微调节,从而实现电刷零位输出的一致性,来满足系统零位输出电压的性能指标值。优化设计前后的的导电片的结构如图3、4所示。

图3 导电片(改进前) 图4 导电片(改进后)

改进后的电刷零位安装结构在实验室进行零位微调节试验。在给传感器加电压后,通过调节导电片的前后位置,改变零位的输出电压,直到在20 mV之内,改进后零位输出电压可以实现2.76 mV输出。

2.4 电刷优化设计

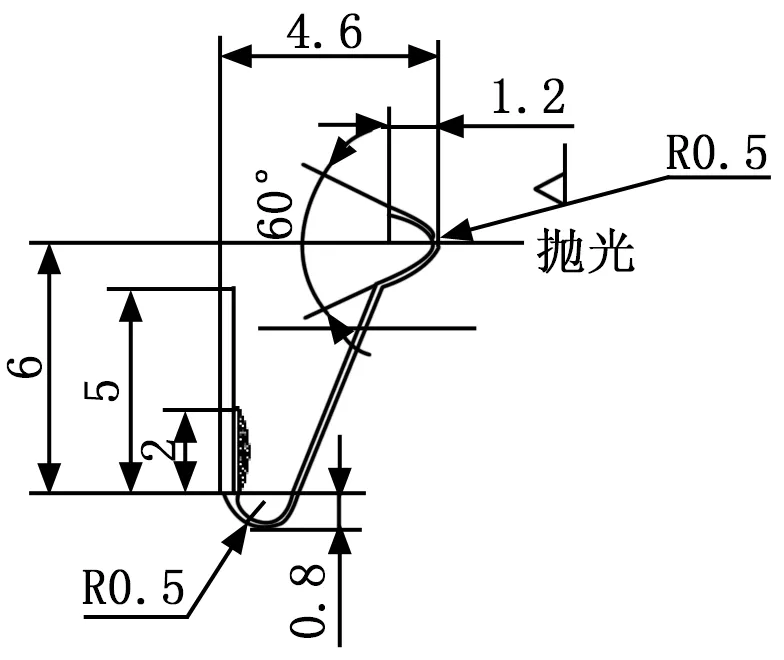

电刷组件由电刷、刷握等组成,刷握安装在伺服作动器齿条上,用以支承电刷,电刷用来拾取与齿条位移成比例的电压,它应耐磨,富有弹性,在受振动、冲击的情况下,应能可靠地工作。采用多指型电刷丝提高电刷的可靠性[5],在根部采用无铅焊锡焊接,电刷结构如图5所示。

图5 电刷结构图

为了计算电刷的接触压力,电刷的弹性变形量取为1 mm,电刷材料的弹性模量153000 N/mm2,材料为PdIr18合金丝,电刷丝直径0.2 mm),理论计算的电刷的接触压力为0.0458 N,远远小于设计值0.1 N的设计要求,满足设计要求。

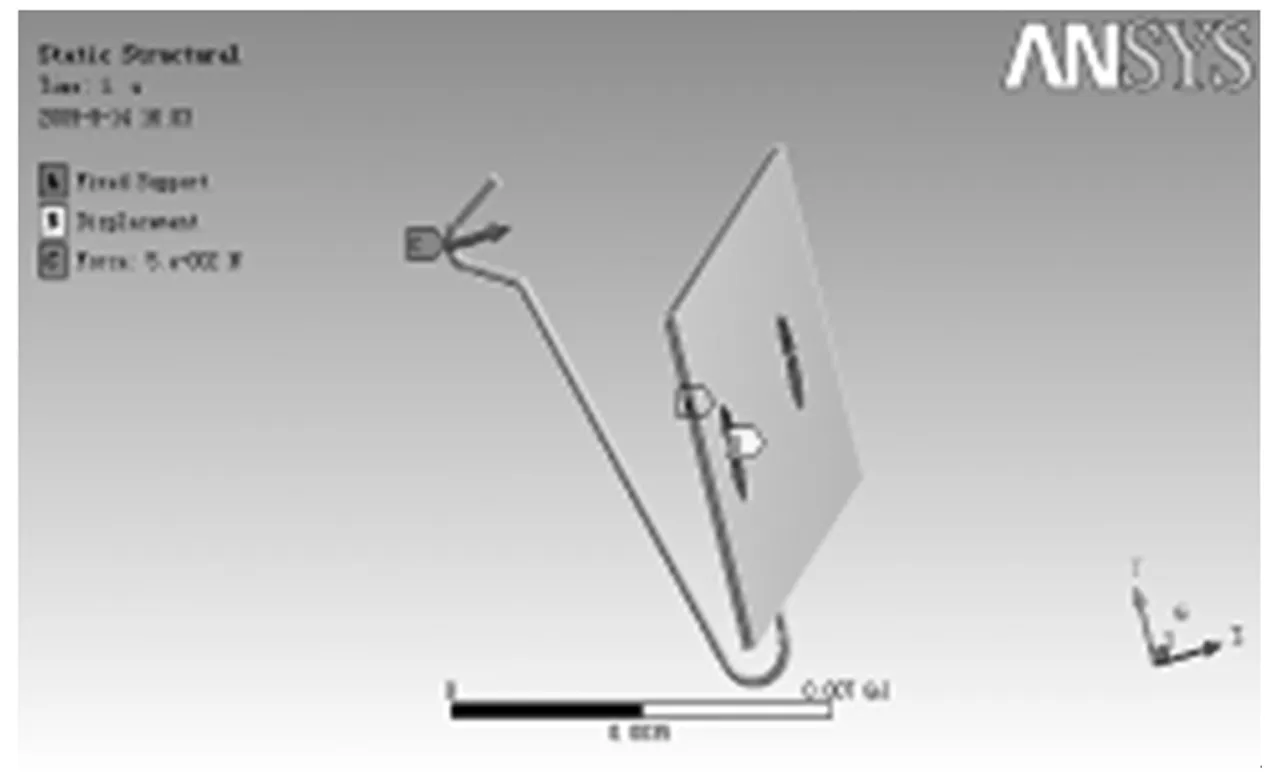

电刷接触压力是影响电位计使用寿命的关键因素,在电刷材料的弹性模量固定的前提下,通过最佳电刷压缩量计算(即在保证电刷与膜面接触可靠性又要减少电刷对导电塑料电阻膜的磨损的前提下的最佳接触压力设计)后[10],优化电刷的刚度以及刷丝的压缩量。但是,电刷组件的实际受力和约束状况比较复杂,不能用悬臂梁弯曲状态进行近似,因此利用Ansys11.0软件进行整体受力分析,电刷组件受力情况如图6所示。

图6 电刷组件受力情况示意图

在A处电刷组件安装孔位置受固定约束,在B处受Z轴方向上的位移约束,在C处即电刷与电阻片接触的地方受沿Z轴方向上0.15 N的力。

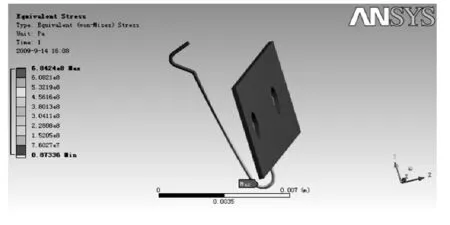

如图7和图8所示,电刷与电阻片接触点在Z轴方向上的位移为1.8 mm,在电刷下端的弯折处内应力最大,为684 MPa,小于钯铱合金丝的抗拉强度905 MPa。因此,当电刷与电阻片接触点沿Z轴方向位动1.8 mm时,其接触压力为0.15 N,满足设计要求。

图7 电刷在Z轴方向的位移图

图8 电刷内应力图

为了解决滚控线位移特性测量过程中都出现了零位电压输出滞后的现象,零位电压输出滞后直接影响伺服系统中影响伺服系统静、动态性能指标。系统作动器的试验数据图像记载如图9所示。

图9 优化设计后的电刷示意图

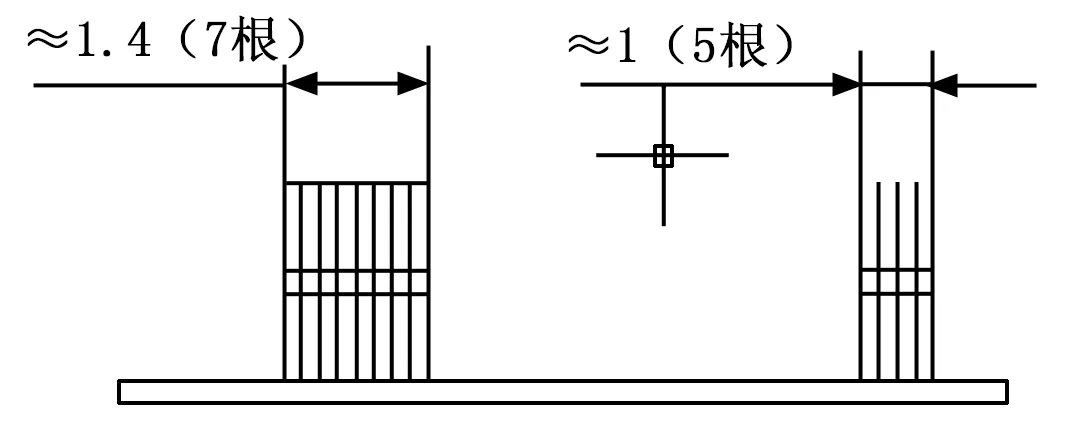

通过分析此问题主要是由于电刷丝的宽度过宽造成了电刷丝在运动的过程中和中心抽头相碰,造成了电刷丝的劈开,从而使传感器在零位附近输出异常,针对这种现象对电刷进行了优化设计。通过电阻膜的宽度和公差的范围的计算分析如下, 电阻膜印制在骨架上,如图2中的电阻组件上,电阻膜的宽度为5,-0.18的公差,两个中心抽头深入电阻膜的长度分别为1 mm,由操作者老保证,无法给出具体的公差范围。

电刷的宽度尺寸为2,公差无法给出,由焊接工装来保证,单边的设计余量为:

(5-1-1-2)/2=0.5

优化设计后电刷的宽度尺寸为1.4,由以前的10根丝变成了7根丝,电刷宽度由2 mm变成1.4 mm。单边的设计余量为:

(5-1-1-1.4)/2=0.8

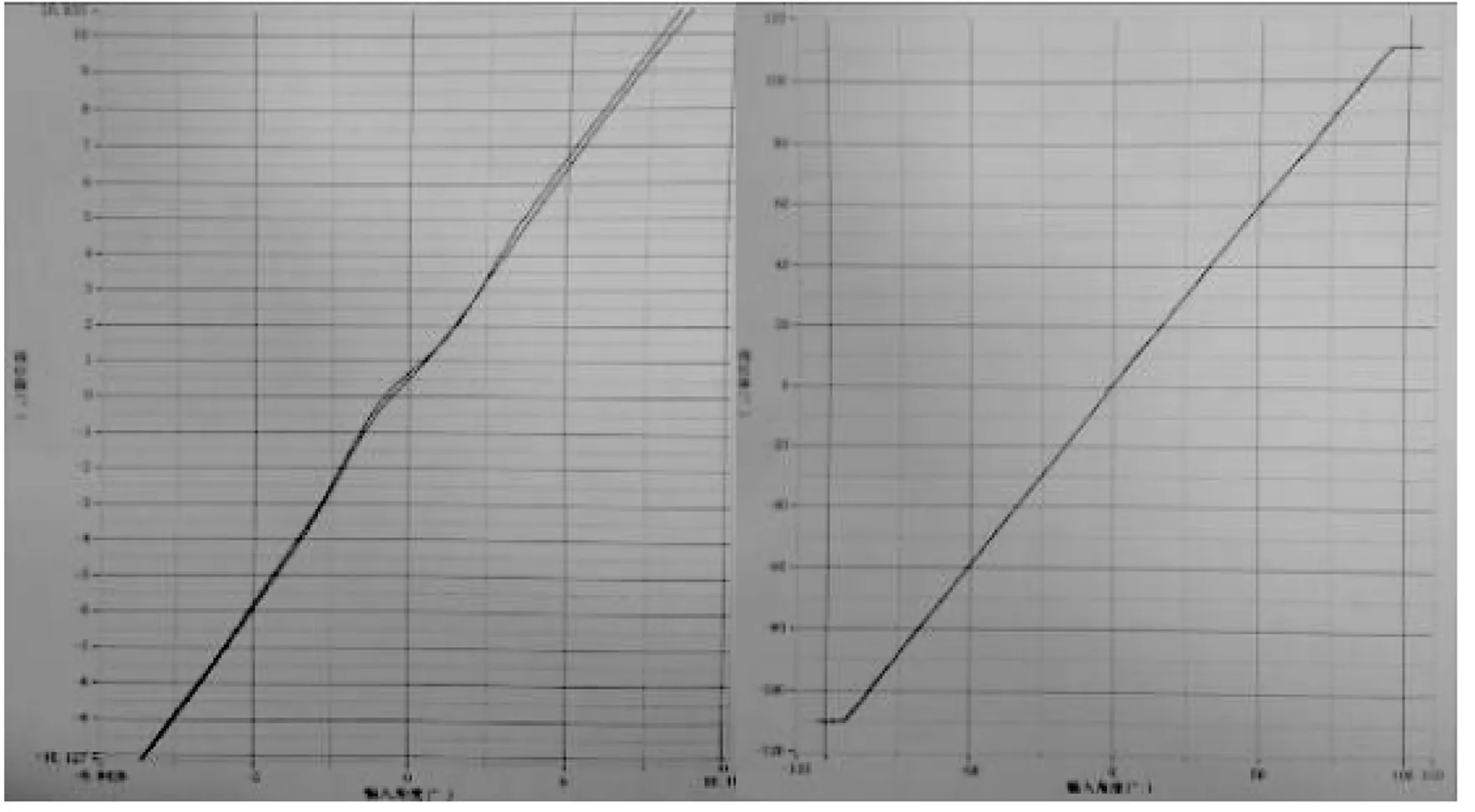

改进电刷后的优化设计滚控线位移特性曲线如图10所示,改进后的设计滚控位移特性性能明显提高,改善了伺服系统的输出性能,有助于战略型号的可靠性提高。

图10 滚空线位移特性图像(散丝-无散丝)

3 实验结果与分析

多冗余分体式线位移传感器在传统式的分体式线位移传感器的设计的基础上进行了优化设计,可以实现四冗余可靠性结构,采用印制导电塑料式电阻膜[11],主要技术指标实验数据见表1所示。

表1 分体式多冗余位移传感器主要技术指标

通过实验数据分析:导电塑料电阻膜线性度可以实现0.09~0.89范围内大部主要集中在0.09~0.50的范围内,远远优于传统的喷膜式电阻膜的线性度,且导电塑料分体式线位移传感器高温可以达到200℃,在150℃高温环境下可以正常工作,同时传感器的温漂小于50 mV[6],其耐高温性能提高。通过灵位可调的结构设计实现零位输出电压小于20 mV,零位输出电压可控可调大大提高了系统可靠性,多指型点数结构优化设计后,提高了传感器的寿命,其他性能指标均满足系统设计要求。

4 结论

小型高可靠分体式多冗余位移传感器研制是由于传统的分体式电位计难以满足新型运载和战略型号的发展需求,在传统的基础上进行的改进性优化设计用于伺服系统的配套测量和反馈。小型高可靠分体式多冗余位移传感器采用了四冗余结构设计,印制导电塑料电阻膜,新型零位可调设计,优化电刷设计提高线位移传感器的可靠性,耐高温性,高精度性,试验验证了改进设计方案的有效性。对伺服系统的可靠性和环境适应性大幅提高,对战略系统的可靠性和实现全方位发射具有重要意义,从而具有重大的社会、经济效益和推广价值。

参考文献:

[1] 袁希光.传感器技术手册[M].北京:国防工业出版社,1986.

[2] 刘迎春, 叶湘滨,现代新型传感器原理与应用[D].北京:国防工业出版社,1998.

[3] 南京航空学院,北京航空学院合编,传感器原理[M].北京:国防工业出版社,1980.

[4] 栾桂冬,张金铎,金欢阳.传感器及其应用[M].西安:西安电子科技大学出版社,2002.

[5] 李丹佳,陈 娣,郭薇妮,等.超小型高可靠三冗余角位移传感器研制[J].宇航计测技术,2015 (2) :1-5.

[6] 郭薇妮,李梦雪,李丹佳.一种改进型导电塑料电位计研制[J].宇航计测技术, 2016 , 36 (1) :52-56.

[7] 杨明锦,陆长征.结构型与复合型导电塑料研究进展[J] .塑料,2005 , 34 (3) :15-18.

[8] 刘艳丽,井元良,石海平,等. 导电塑料在航天领域的应用展望[J]. 航天器环境工程, 2014, 31 (6) :676-681.

[9] 陈 勇,官建国,谢洪泉.导电塑料的研究进展[J].弹性体, 2008 , 18 (2) :75-81.

[10] 石明辉.导电塑料在电子领域中的应用[J].广东化工,2007,34(169):43-45.

[11] 李振宇,薛 闵,等.导电塑料的研发及应用进展[J].塑料科技,2013 , 41 (2) :96-101.