炼油装置恶臭气体的治理

2018-04-24马伟明

马伟明

(中国石化上海石油化工股份有限公司炼油部,上海200540)

恶臭污染物指一切刺激嗅觉器官引起人们不愉快及损害生活环境的气体物质[1]。恶臭是世界公认七大典型公害(大气污染、水污染、土壤污染、噪音、振动、恶臭、地层下陷)之一[2],会严重影响民众健康安全和社会和谐稳定,我国已将恶臭污染控制列入《我国国民经济和社会发展十二五规划纲要》。近年来,恶臭污染已上升为仅次于噪声的第二大公害,引起公众不断的责难和投诉[3]。在炼油生产过程以及检维修过程中,原料、中间产品、成品、废气、废渣、废水、污油污泥中存在的硫化氢(H2S)、有机硫化物、氨(NH3)、有机胺、有机酸等恶臭物质都容易散发到大气中,引起不同程度和范围的恶臭污染,为此强化炼油装置恶臭气体的治理势在必行。

1 装置现状

中国石化上海石油化工股份有限公司(以下简称上海石化)加工的原油以含硫、高硫原油为主,炼油部4#炼油联合装置(以下简称4#炼油)拥有1#延迟焦化、2#延迟焦化、2#酸性水汽提、3#酸性水汽提、2#硫磺回收、3#硫磺回收等装置。其中1#延迟焦化规模1.0 Mt/a,采用一炉两塔工艺;2#酸性水汽提规模60 t/h,采用无侧线抽氨工艺;2#硫磺回收规模72 kt/a,采用两头一尾流程、中国石化硫回收(SSR)尾气处理技术。1#延迟焦化、2#酸性水汽提、2#硫磺回收等装置于2000年初投入运行。2#延迟焦化规模1.2 Mt/a,采用一炉两塔工艺;3#酸性水汽提规模130 t/h,采用单塔侧线抽氨工艺;3#硫磺回收规模100 kt/a,采用单系列流程、镇海硫回收(ZHSR)尾气处理技术。2#延迟焦化、3#酸性水汽提、3#硫磺回收等装置于2007年底投入运行。4#炼油所属各装置都是保证含硫、高硫原油加工顺利进行的重要装置,同时也是容易造成恶臭污染的主要装置。4#炼油处于炼油部外围,一旦出现恶臭污染,不仅影响到本单位职工,也使外围单位职工及周边居民受到不利影响,容易出现扰民事件。

2 恶臭污染物产生的主要部位及原因

2.1 延迟焦化装置

延迟焦化装置产生恶臭污染物的主要部位是冷焦水系统(1#焦化原采用敞开式空气冷却流程)、焦池(切焦过程溜槽处)、脱硫和溶剂再生系统等。恶臭污染物散发的主要原因是工艺技术落后以及不正常的跑冒滴漏及排放等。

2.2 酸性水汽提装置

酸性水汽提装置产生恶臭污染物的主要部位是酸性水罐、氨精制系统、氨压缩机等。恶臭污染物散发的主要原因是:工艺尚有缺陷、设备质量不可靠以及不正常的跑冒滴漏及排放等。

2.3 硫磺回收装置

硫磺回收装置产生恶臭污染物的主要部位是硫坑、烟囱、溶剂再生、含油污水池系统等。恶臭污染物散发的主要原因是:酸性气量和组成波动大、阀门内漏以及不正常的跑冒滴漏及异常排放等。

3 恶臭污染物治理的主要措施

3.1 工艺及设备改造

3.1.1 冷焦水冷却工艺由敞开式改为密闭循环方式

从焦炭塔排出的冷焦水温度可达95 ℃左右,其中含有挥发性有机物、H2S等。1#延迟焦化装置原设计处理方法是冷焦水经过半敞开式冷焦水池、敞开式凉水塔(直接冷却)冷却到约55 ℃,返回焦炭塔循环使用。其中在半敞开式冷焦水池、直冷风机凉水塔冷却过程中,散发出大量的恶臭气体,影响生产装置职工和周围居民的健康,也严重污染周边环境,特别是在加工高硫原油和天气较热时,此问题就更加突出,现场检测时有H2S超标现象(11.7 μg/g),因此必须进行相应的技术改造。

2004年,1#延迟焦化装置采用华东理工大学等参与开发的冷焦水密闭处理技术进行了相应的技术改造,主要改造内容是:将原半敞开式冷焦水系统改造成密闭式冷焦水系统,原敞开式凉水塔(直接冷却)改为2台表面蒸发式空冷器(间接冷却)。项目实施后,系统运行良好,冷焦水冷却系统周边区域环境质量明显改善,原有的恶臭气味明显消失,正常情况下冷焦水系统空气中H2S质量分数最高时也小于2.34 μg/g(明显低于报警仪报警值),使恶臭污染得到有效控制。

1#延迟焦化装置以及同类装置采用冷焦水密闭处理技术的成功应用[1-4]为2#延迟焦化装置改善冷焦水区域环境质量创造了有利条件。2007年底投产的2#延迟焦化装置在设计上直接采用了冷焦水密闭处理技术,使冷焦水区域环境恶臭污染得到有效控制。装置运行几年来,冷焦水区域内固定式H2S报警仪检测以及多次携带便携式H2S报警仪现场检测都显示,空气中H2S均小于1.17 μg/g,现场感觉不到H2S的臭味。

3.1.2 溜槽处增加水喷淋系统

延迟焦化装置在切焦过程中,溜槽处产生大量的蒸汽,其中夹带有挥发性有机物、恶臭气体、焦粉等有害物质,随蒸汽飘入空中,对周边环境存在不利影响。在2011年装置大检修期间,在2#延迟焦化溜槽处增加了中水雾化喷淋设施,对减少蒸汽夹带焦粉以及恶臭气体散发起到一定作用,但因切焦时产生的蒸汽量过大,中水雾化喷淋不足以使其全部冷却、水洗至焦池,效果不是很理想。切焦过程中的污染现象国内外内同类企业也普遍存在,国外资料介绍的密闭式水力除焦系统,可以实现切焦过程无粉尘、无挥发性有机物、无恶臭气体、无蒸汽排放。国内还没有很成熟的治理措施,但中国石油化工股份有限公司旗下的镇海炼化分公司、燕山分公司焦化装置开展了密闭式水力除焦的大胆尝试,取得了一定效果,上海石化也计划于2018年对2#焦化进行密闭式水力除焦改造,投产后势必会进一步减少恶臭气体散发,改善周边环境。

3.1.3 沉淀池加盖改造

2#焦化切焦后的切焦水进入焦池和沉淀池,因温度比较高,蒸汽夹杂挥发性有机物、恶臭气体一起散发到大气中,影响环境质量。2017年对沉淀池进行加盖改造,并增设沉淀池废气至含油污水池脱臭处理设施的管线,经脱臭处理后再经过增压风机送至2#焦化加热炉进行焚烧。

3.1.4 3#酸性水罐顶气治理

酸性水汽提装置酸性水罐顶气(含大量H2S、NH3)是4#炼油重要的恶臭污染源之一,许多同类装置都存在不同程度的污染,很多生产和科研单位为治理酸性水罐恶臭气体做了大量工作,尽管方法各异,但都取得了一定的效果[5-9]。

3#酸性水汽提原设计酸性水罐的安全保护采用液压式安全阀来实现。从实际使用情况看,液压式安全阀漏油情况严重,安全阀起跳频率较高,起跳后部分恶臭气体迅速排到大气中,对周边环境造成恶劣影响。原设计酸性水罐的压力控制采用呼吸阀来实现。从实际使用情况看,在远低于设计压力的情况下,酸性水罐顶呼吸阀频繁起跳,大量的H2S、NH3散发到大气中,产生恶臭气味。原设计水封罐和溶剂吸收系统效果不理想。从上游装置来的酸性水以及氨精制系统的排液等夹带有轻烃、H2S、NH3等物质,进入酸性水罐中,压力进一步降低,轻烃、H2S、NH3等气体闪蒸出来,酸性水罐压力骤然上升,当达到水封罐的起跳压力(1.5 kPa)时,大量的烃类气体夹带部分H2S、NH3进入尾气吸收塔,贫胺液吸收大部分的H2S。由于气体量比较大,而且瞬间通过尾气吸收塔,而胺液循环量只有5 t/h,残余的H2S、大部分NH3和烃类通过尾气吸收塔顶的放空管线进入大气,形成恶臭气味。

3#酸性水罐顶气治理,共分两个阶段进行改造。

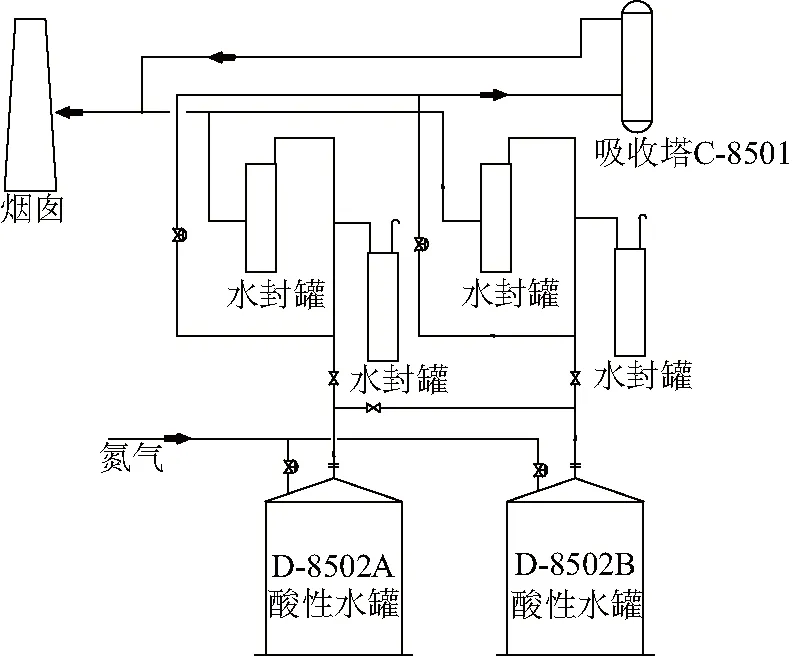

第一阶段改造于2009年实施,主要改造内容是:在酸性水罐内部,增加氨放空气相分布器,改善酸性水对氨放空气的吸收效果;对酸性水罐D-8502的压力控制系统进行改造,取消了原有的液压式安全阀和呼吸阀;增加了2台水封罐(起跳压力为2.15 kPa),将原有的2台水封罐水封同步起跳(起跳压力为1.5 kPa)改为分级起跳(起跳压力分别为1.5 ,1.3 kPa);设置了2台调节阀实现罐顶气的平稳释放,改善溶剂吸收效果;将罐顶气由除臭后直排现场改至硫磺烟囱。同时对操作进行了优化,将脱气罐D-8501的操作压力由0.15 MPa降至0.1 MPa,使轻烃闪蒸更加充分。改造前后的流程见图1~2所示。改造前后水封冲破次数对比见表1所示。

图1 3#酸性水罐顶气排放改造前流程

图2 3#酸性水罐顶气排放改造后流程

改造前水封冲破次数平均/(次·d-1)最多/(次·h-1)改造后水封冲破次数平均最多10~124~500

从表1可以看出:改造后效果理想,消除了水封的频繁起跳现象。

第二阶段改造于2016年实施,主要改造内容是:将3#酸性水罐顶气经脱臭处理、新增液环泵增压后,并入低压瓦斯系统进行密闭回收处理。

3.1.5 2#酸性水罐顶气治理

2#酸性水罐原设计低压控制采用自力式调节阀,故障率高。高压控制只有靠水封来实现,一旦由于酸性水罐压力高,气体冲破水封直排大气,严重影响现场环境和危及操作人员人身安全。上游装置来酸性水量波动、气温变化、突然降雨等都会造成酸水罐压力的迅速变化,同时酸性水罐压力控制手段落后,控制效果较差,酸性水罐顶气冲破水封现象时有发生。

2#酸性水罐顶气治理,共分3个阶段进行改造。

第一阶段改造于2001年实施。主要改造内容是:对罐顶气流程进行了改造,增加了罐顶气至2#硫磺烟囱(高80 m)流程,冲破水封的概率大大降低,但因没有自动控制系统,操作调节比较频繁。虽然此项技术改造降低了低空恶臭污染物浓度,但由于没有经过脱硫等设施,酸性水罐顶气最终仍直排大气,对远处周边环境存在不利影响。

第二阶段改造参照3#酸性水改造流程,同时增加低压补N2、高压自动排放硫磺烟囱的技术改造,并增加了溶剂吸收塔和二级水封罐等设备。改造后现场环境明显改善,操作强度大幅度降低,N2消耗量降低,H2S得到进一步治理和回收。改造后罐顶气得到充分净化。净化后的尾气再排入硫磺回收烟囱,对环境的不利影响基本消除。

第三阶段改造于2016年实施,主要改造内容是:将2#酸水罐顶气经脱臭处理、新增液环泵增压后,并入低压瓦斯系统进行密闭回收处理。

3.1.6 含油污水池废气去工艺炉密闭处理

2017年6月30日前,含油污水池废气处理主要经脱臭罐吸附处理后高空排放,2017年7月1日后执行GB 31570—2015《石油炼制工业污染物排放》,因此经改造将含油污水废气经脱臭后再送至工艺炉密闭处理。

3.2 优化操作

3.2.1 优化酸性水系统操作,减少操作波动

停用3#酸性水装置氨精制区使用效果不好的氨蒸发器,三级分凝气进一步降温通过对氨精制塔操作优化来实现,为此将氨精制塔正常控制液位由50%提高到80%,改善液氨汽化效果,使氨精制塔操作温度由20~30 ℃降低至-10 ℃左右,使氨精制效果大大改善,杜绝了氨蒸发器运行周期短、氨蒸发器内残液(含高浓度的NH3)排放对环境的不利影响。

对3#酸性水氨压机系统容易泄漏的阀门全部更换为不锈钢阀门,同时新增了一台螺杆式氨压机(保持常开),及时消除备用的原往复式氨压机系统各泄漏点,增加地下集液罐,将氨精制系统各塔凝液集中排放至地下集液罐,然后再将凝液缓慢压送到酸性水罐,减少了酸性水罐压力的波动,消除了不正常排放现象。

3.2.2 开好硫坑脱气设施,消除硫坑上部小烟囱排放

2#硫磺回收装置液硫脱气系统原设计采用注氨、液硫循环、氮气置换、蒸汽抽射工艺,工艺技术比较落后,国内外应用都不理想。同时因运行周期长、设备腐蚀严重(原设计硫坑内设施全部为碳钢材质),目前注氨、液硫分布器和循环系统都已腐蚀报废,只有蒸汽抽射器运行正常。操作中要求根据硫坑负压及时调整蒸汽抽射器蒸汽量,禁止硫坑上部小烟囱出现“冒气”现象,消除了硫坑周边的H2S污染现象。但因2#硫磺回收装置脱气工艺基本废弃,对降低SO2排放和改善硫磺品质存在不利影响。针对这一情况,2016年2#硫磺回收装置进行了“碧水蓝天”项目改造,新增由吸收塔顶引部分净化尾气经罗茨风机增压去硫坑鼓泡,再经蒸汽抽射至2#硫磺回收装置尾气处理部分进行循环处理,实现了2#硫磺回收装置液硫脱气的彻底改造。

3#硫磺回收装置液硫脱气系统原设计全部采用不锈钢材质,工艺采用空气鼓泡、蒸汽抽射方式直接进焚烧炉而后排烟囱,对硫磺烟气中二氧化硫指标有所影响。针对这一情况,2016年3#硫磺回收装置进行了“液硫脱气”在线开孔项目改造,由吸收塔顶引部分净化尾气经罗茨风机增压去硫坑鼓泡,再经蒸汽抽射至3#硫磺回收装置尾气处理部分进行循环处理,从而使3#硫磺回收装置的烟气二氧化硫排放量大大降低。

3.2.3 监控SO2排放浓度,实现达标排放

2015年2#硫磺和3#硫磺回收装置烟气都安装了烟气排放连续监测系统(CEMS),并与国家环保局联网实时监控SO2等指标排放浓度。2017年7月1日前执行GB 16297—1996,硫磺回收装置烟囱SO2最高允许排放质量浓度为960 mg/m3,但是由于酸气量、组成波动大,人为调节滞后等因素容易使烟气排放不合格。为此在操作上要求:根据酸气量及时调节配风量,使在线分析仪H2S/SO2控制在2/1左右;根据尾气H2分析仪数据及时调整H2的体积分数(控制在1%~3%);监控烟气中SO2、O2在线分析数据,对异常升高现象及时查明原因、及时处理;根据装置负荷,及时对溶剂循环量进行调整。对因阀门内漏造成SO2超标现象,在3#硫磺回收装置设计上对关键阀门采用进口阀门、提高泄漏等级(VI级)、阀间补氮等措施,消除了阀门内漏对SO2排放的影响。以上措施的实施使硫磺回收装置烟囱SO2排放一直控制在排放标准以内。

2017年7月1日后执行GB 31570—2015《石油炼制工业污染物排放标准》,硫磺回收装置烟囱SO2最高允许排放质量浓度为100 mg/m3,针对新标准,2#硫磺和3#硫磺回收装置都新增了尾气后碱洗装置,将硫磺回收装置焚烧炉出来的烟气进一步用碱性循环浆液进行吸收处理,从而达到达标排放。

3.3 强化现场管理

为全面加强异味治理工作,努力改善现场环境,联系第三方安全检测单位对现场各调节阀、法兰等定期进行泄漏检测与修复(LDAR)检测,对可以消除的泄漏点及时消除。针对容易造成异味散发的部位(重点是酸性水系统、氨精制区域、脱硫和溶剂再生区域)的相关作业如采样、机泵修理前的置换、仪表维修作业等加强过程管理,做到采样密闭化,机泵修理前进行充分冲洗置换,仪表维修作业禁止现场直排,溶剂系统的置换残液回收到溶剂系统再利用,禁止直接排至含油污水系统,既减少了溶剂消耗,有利于现场环境的改善,也使含油污水系统pH、NH3—N控制平稳,减少了现场异味散发。

4 结论

(1)4#炼油联合装置的延迟焦化、硫磺回收、酸性水汽提等是含硫、高硫原油加工的重要装置,冷焦水系统、焦池、酸性水罐、硫坑、氨精制和氨压机系统、脱硫和溶剂再生系统以及含油污水系统等是容易散发恶臭污染物的主要部位。

(2)通过技术改造,冷焦水系统、酸性水罐、含油污水池等部位的恶臭污染物散发得到有效控制,现场环境质量明显改善。

(3)通过优化操作、强化管理,硫坑、氨精制和氨压机系统、脱硫和溶剂再生系统等跑冒滴漏、不正常排放现象明显好转,杜绝了直排现象,并回收了机泵检修等操作置换出来的溶剂。

(4)焦池溜槽处增加水喷淋改造虽然有一定作用,但效果不够理想,采取措施以进一步减少焦池区域的污染还须技术上的突破,国外采用的密闭式水力除焦技术值得关注。2#硫磺和3#硫磺回收装置制硫部分的比值仪反馈控制存在缺陷,对降低SO2排放和改善硫磺品质存在不利影响,仍有待改进。

[1] 徐江华,李和杰,甘丽琳.冷焦水密闭处理工艺流程设计及工业应用[J].炼油技术与工程,2003,33(8):18-20.

[2] 邱东声,王建文,汪华林.焦化冷焦水密闭处理技术研究[J].环境污染智力技术与设备,2003,4(9):68-69.

[3] 李福生,杨婷婷.工业用水与废水[J].延迟焦化装置冷焦循环水系统的改造,2005,36(4):49-50.

[4] 王建文,汪华林.延迟焦化装置冷焦水密闭处理技术的研究[J].炼油技术与工程,2006,36(2):25-28.

[5] 李菁菁.炼油厂酸性水罐恶臭气体的治理[J].中外能源,2007,12(6):91-95.

[6] 张连生.酸性水水封罐逸出气体的环保治理[J].生产与环境,2009,9(2):26-28.

[7] 林贤女.石油炼制行业恶臭治理技术的应用[J].石油化工安全环保技术,2011,27(2):60-64.

[8] 贾媛媛,荣树茂,易春嵘,等.炼厂酸性水恶臭气体处理工艺研究[J].石化技术与应用,2012,30(2):181-188.

[9] 方向晨,刘忠生,郭兵兵,等.炼厂酸性水罐区气体减排和治理新技术[J].炼油技术与工程,2012,42(3):58-62.