钯炭催化剂应用分析

2018-04-24夏凤珍

夏凤珍

(中国石化上海石油化工股份有限公司涤纶部,上海 200540)

中国石化上海石油化工股份有限公司(以下简称上海石化)精对苯二甲酸(PTA)装置采用三井-阿莫科专利技术,通过增量改造,产能达到400 kt/a,其生产过程主要分为氧化和精制两个单元。氧化单元以对二甲苯(PX)为原料,乙酸为溶剂,乙酸钴、乙酸锰和四溴乙烷为催化剂,在一定温度和压力下通入压缩空气,使PX氧化成对苯二甲酸(TA)。由于PX氧化反应机理极其复杂,反应副产物种类较多,且质量分数较高,其产物为粗对苯二甲酸(CTA),需再经过加氢精制成纤维级的聚酯生产用的原料精对苯二甲酸(PTA)。精制单元以CTA和氢气为原料,纯水为溶剂,在高温、高压和钯炭催化剂的作用下,将CTA中的杂质对羧基苯甲醛(4-CBA)还原成另一种容易与PTA分离的杂质对甲基苯甲酸(P-TA),再经过结晶、分离和干燥等工序,制得高纯度的纤维级的PTA产品。

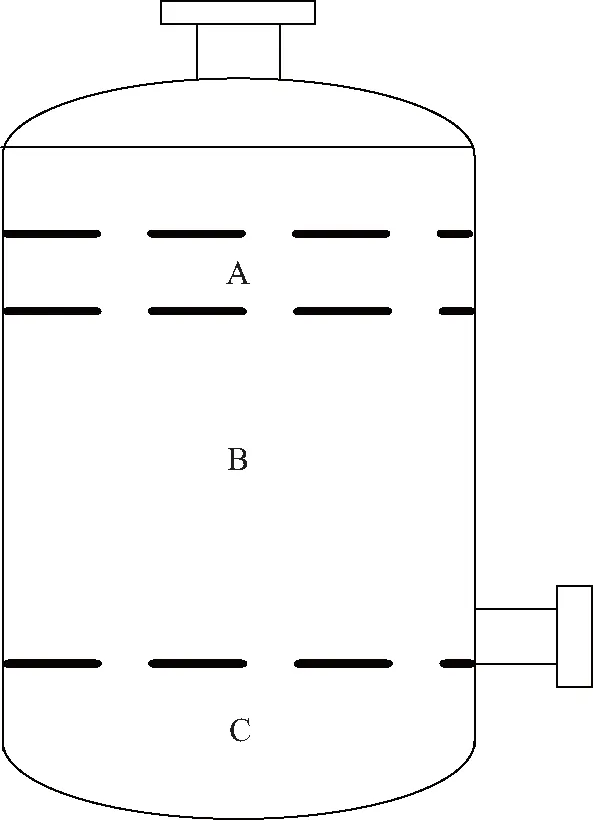

加氢反应器为固定床式反应器,片状的钯炭催化剂(Pd/C)充填在反应器的中下部,床层上部至反应器顶部有较大的空间,CTA水溶液从反应器顶部进入,通过一个分布器向下均匀喷淋,Pd/C催化剂床层完全浸没在CTA水溶液中。反应器底部装有带筛网管的强逊过滤器,筛网的规格为12目,用于支撑和防止Pd/C催化剂流失[1]。

1 CTP-Ⅳ型Pd/C催化剂使用情况

1.1 近几批CTP-Ⅳ型Pd/C催化剂使用回顾

Pd/C催化剂是一种常用的加氢催化剂,广泛应用于醛基、烯烃和硝基加氢等工艺领域。PTA装置利用Pd/C催化剂,将CTA中4-CBA加氢还原为P-TA,以便于精制成PTA。因此,Pd/C催化剂对PTA装置产品质量有重要影响,分析及总结Pd/C催化剂应用情况非常必要。Pd/C催化剂起主要作用的部分为加氢反应器中所示的B区(见图1)。

图1 加氢反应器示意

上海石化PTA装置自20世纪80年代初投料开车以来,累计使用了35批Pd/C催化剂,最初使用美国恩格哈德公司CBA系列的Pd/C催化剂。为推进三剂国产化应用,自1990年代初开始试用中国石油化工股份有限公司上海石油化工研究院(以下简称上海石化院)研发的国产CTP系列的Pd/C催化剂,其中第30、31、32、33、35批均为CTP-Ⅳ型,第34批为CTP-ⅤA型。第30批和第31批使用状况较好,处理倍数分别为6.58万和6.85万(即单位质量催化剂处理的PTA),连续刷新装置的历史最好水平,但第32批和第33批CTP-Ⅳ型催化剂使用状况非常不理想,明显退步,处理倍数仅在2万左右。第35批CTP-Ⅳ型Pd/C催化剂在应用时吸取了前几批应用的经验及教训,通过技术攻关和工艺优化,该批Pd/C催化剂性能较为稳定,有望回到6万倍以上的好成绩,但使用过程中仍发生了受不明因素影响而暂时中毒的情况。

1.2 两种不同型号催化剂使用背景

由于第32和33批催化剂使用不理想,且原因不明确,上海石化院与上海石化共同进行攻关,拟在CTP-Ⅳ型的基础上进行升级换代,即第34批CTP-ⅤA型Pd/C催化剂,希望能够提高使用寿命。目标是提高Pd/C催化剂在上海石化装置上的抗冲击能力,改进手段是Pd/C催化剂制造工艺上增加一道工序,进行钝化处理,削弱初期过加氢现象(在使用初期,因Pd/C活性强,PTA加氢逆反应生成P-TA,使得产品中P-TA持续偏高)。第34批使用状况较前两批有所改善,最终处理倍数达到3.47万,但与同时期同类装置状况仍有差距。期间上海石化院在Pd/C载体选型上也进行攻关,在PTA装置的优化运行及装填方式上进行改进。根据同行使用CTP-Ⅳ型Pd/C催化剂的良好情况,通过分析讨论,认为CTP-Ⅳ型Pd/C催化剂为成熟产品,而CTP-ⅤA型是科研立项待鉴定产品。故在第34批卸出后再次充填CTP-Ⅳ型Pd/C催化剂,为该装置第35批Pd/C催化剂。

2 CTP系列Pd/C催化剂运行应用情况及分析

2.1 第35批Pd/C催化剂工业应用过程

2015年9月装置年度大检修,考虑到第34批催化剂(国产CTP-VA型)已使用至后期,PTA产品质量不稳定,4-CBA质量分数波动较大,催化剂活性明显减弱,故在2015年10月检修时对第34批国产CTP-VA型整批更换,充填了第35批Pd/C催化剂,仍为CTP-Ⅳ型。2015年10月10日第35批Pd/C催化剂投入运行,填充量16 t,在使用初期的半年内运行基本稳定,产品质量可控。2016年4月受不明因素影响,活性下降,疑似暂时性中毒,产品PTA中的4-CBA质量分数偏高,又因设备频繁故障,活性难以恢复,第一次碱洗后,其活性有所恢复,但短时间内活性又明显下降,4-CBA质量分数又偏高,故在5月再次碱洗。2016年8月按计划检修期间对Pd/C催化剂进行撇头、翻床及补充少量新剂,开车后运行正常。2017年1月因氢气中一氧化碳超标而中毒,通过工艺优化,很快恢复了活性,确保产品质量受控。2017年5月利用计划整修的机会,再次对Pd/C催化剂碱洗、撇头和补充少许新剂等,到2017年11月底该批Pd/C催化剂处理倍数为4.28万,远好于第32、33批及科研立项的第34批,且目前运行稳定,有望达到6万倍的目标值。

2.2 该批CTP-Ⅳ型Pd/C催化剂初期应用情况

为了防止充填的新剂过多而出现过加氢的情况,第35批Pd/C催化剂的充填量为16 t,采用传统的水沉法。2015年10月11日投料开车,4 h后样品外观合格,8 h后样品分析合格,初始4-CBA为0.7 mg/kg,P-TA为144 mg/kg,340 nm透过率93.7%,表明初期活性较好。

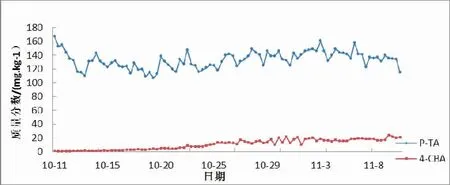

2015年10月至2016年4月,初期6个月该批Pd/C催化剂性能比较稳定,达到了预防过加氢现象,P-TA质量分数受控。图2是第35批钯碳催化剂使用1个月时的PTA产品质量情况,从图2中可以看出P-TA仅有3次超过150 mg/kg,混样均合格,相比第34批Pd/C催化剂使用初期的第1个月,P-TA质量分数得到有效控制。

图2 第35批Pd/C催化剂(CTP-Ⅳ)初期运行产品质量情况

2.3 第35批CTP-Ⅳ型Pd/C催化剂中期运行情况

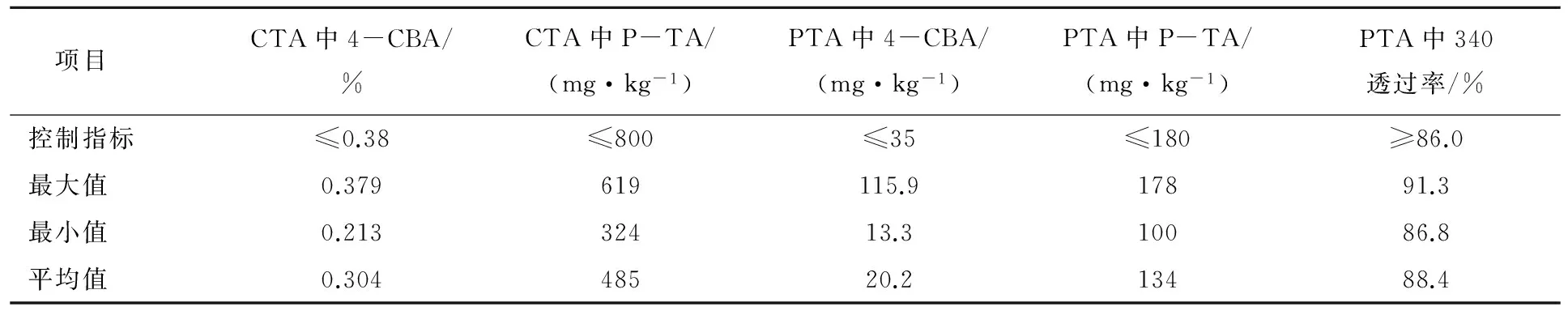

截至2017年11月30日,第35批Pd/C催化剂累计运行736 d,处理倍数为4.28万倍,目前的主要产品质量指标情况见表1。

表1 2017年11月PTA产品质量统计

从表1可以看出:PTA产品质量较稳定,4-CBA和P-TA波动受控。

2.4 不同型号Pd/C催化剂使用情况比较分析

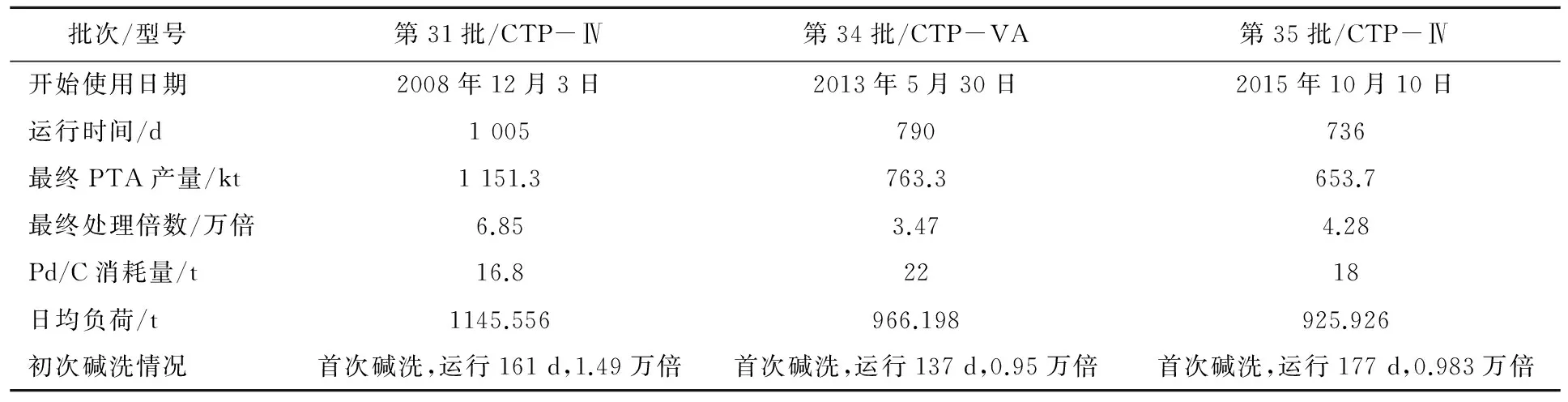

因国产CTP-Ⅳ催化剂在本装置加氢反应器上已使用多批,第30、31、32、33批均为CTP-Ⅳ型Pd/C催化剂,将处理倍数最高的第31批、第34批CTP-VA型和目前使用的第35批CTP-Ⅳ催化剂进行比较,具体见表2。

表2 第31、34、35批国产Pd/C催化剂使用情况比较

从表2可以看出:3批Pd/C催化剂使用概况存在一定的差异,其中第35批Pd/C催化剂活性下降的速度比第31、34批要慢一些,投用至首次碱洗使用时间最长,为177 d,处理倍数也高于第34批。第35批Pd/C催化剂目前仍在使用中,PTA产品质量稳定,PTA中的4-CBA质量分数波动较小,表明第35批CTP-Ⅳ型Pd/C催化剂活性强度大大高于第34批。

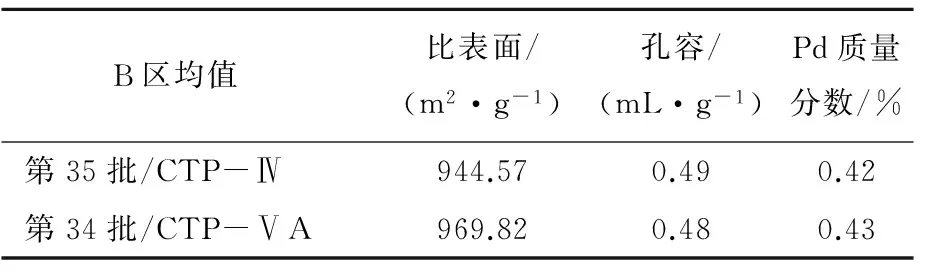

2.5 卸出后催化剂指标比较

Pd/C催化剂起主要作用的部分为加氢反应器中所示的B区,对卸出的2批催化剂B区分析数据的均值进行比较,如表3所示。

表3 卸出后催化剂指标分析对比

注:第35批仍在使用中,取2017年4月份检修时翻床卸出的催化剂取样分析作比较。

从表3可以看出:卸出的第35批CTP-Ⅳ型Pd/C催化剂比第34批CTP-ⅤA型比表面要小,孔容、Pd质量分数基本相当,表明第35批CTP-Ⅳ型Pd/C催化剂在其使用过程中未发生炭架破损、物理塌陷、破碎,物理性中毒、生产严重波动、强度降低和Pd损失等状况[2]。但从第35批催化剂使用到中期的结果来看,其生产的PTA产品中4-CBA质量分数比第34批CTP-ⅤA型生产的质量分数要低,表明虽然其钯质量分数一样,但该批的钯微晶活性仍较强或者选择性较好。卸出后催化剂中杂质元素质量分数分析对比见表4。

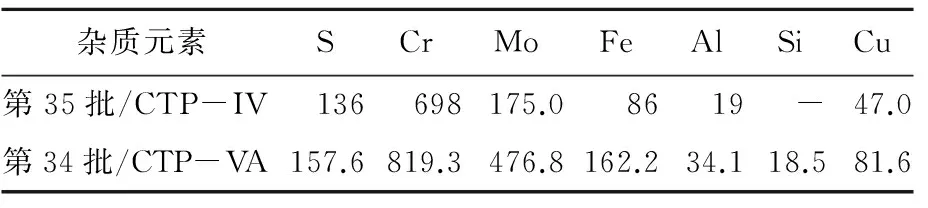

表4 卸出后催化剂中杂质元素质量分数分析对比 mg/kg

从表4可以看出:卸出的第35批CTP-Ⅳ型Pd/C催化剂中各金属杂质绝对质量分数与CTP-ⅤA型相比无明显差异,但累积速度均低于CTP-ⅤA型,这表明其对杂质吸附性较弱,催化剂活收较好,可能由于其比表面积较小影响。

3 提高Pd/C催化剂运行稳定的有效措施

在第35批Pd/C催化剂应用期间,借鉴各批Pd/C催化剂应用的成功经验,并吸取使用过程中的教训,主要采取了如下措施。

3.1 控制合理的浆料流量

4-CBA在Pd/C催化剂上加氢反应为快速反应,传质成为反应控制步骤。根据阿莫科公司专利技术,PTA装置加氢反应器内必须控制一个合理的表面质量流速、空塔速度和停留时间[3]。装置增量改造、加氢反应器更新、Pd/C充填量以及工艺条件的变化也应遵守这一专利技术的要求。

3.2 控制好原辅料质量

Pd/C催化剂的活性极易受原辅料中杂质影响,会发生暂时性或永久性中毒等,如H2中的硫化物、氯化物和CO等毒物,去离子水中的SO42-、Cu2-等阴阳离子,CTA中的4-CBA、P-TA和透过率等指标必须有效控制,其他原辅料中的杂质也应得到控制。

3.3 延长催化剂使用寿命的主要途径

(1)防止催化剂损坏。合理控制反应温度、反应压力和浆料浓度,严禁CTA在反应器内析出;精细操作,防止反应条件在瞬时出现大幅度变化,避免反应床层泄压过快、闪蒸、沸腾等造成的催化剂摩擦或粉碎。

(2)Pd/C催化剂再生。采取水洗和碱洗等手段可以使Pd/C催化剂再生,在实际生产中可以适时进行水洗和碱洗作业,洗去催化剂微孔表面的有害物质,充分暴露活性中心。该批催化剂至目前为止使用期间共碱洗3次,对恢复催化活性非常有效。

(3)采用合适的充填方式。运输、充填操作应避免催化剂摩擦,防止磨损、落粉和防止比表面和强度下降。半充填量、底部和顶部充填部分旧催化剂、翻床等操作可以提高利用率。

(4)平衡氧化和加氢两单元之间的关系。CTA中的4-CBA和透过率对Pd/C催化剂活性有相当大的影响作用,CTA中的4-CBA质量分数过低对加氢反应有利,但造成乙酸单耗和氧化催化剂单耗升高。因此可以根据Pd/C催化剂的活性适当控制PX氧化反应工况,平衡乙酸单耗和Pd/C催化剂寿命之间的关系,对稳定生产有利。

(5)更新设备,提高工况条件的操作弹性。老装置的增量改造应紧跟PTA技术的发展趋势,采用新技术,并通过设备更新来完成,设备更新提高了加氢反应工况条件的操作弹性,在催化剂活性波动时增加了调控手段,通过工况调优可以延长催化剂使用寿命。

(6)充填方式进行优化。Pd/C催化剂床层本身就是一个过滤器,溶液中没有溶解的其他杂质会在顶部残留,特别是金属杂质,在顶部催化剂撇头样品中金属分析质量分数非常高。利用停车机会进行适当撇头,去除金属杂质质量分数高的催化剂,再适当补充新剂,对催化剂使用寿命及产品质量稳定性均具有重要意义。

4 催化剂使用效果评价

上海石化PTA装置第35批国产CTP-Ⅳ型Pd/C催化剂使用至今,从目前的各项应用技术指标来看,比预期的要好,PTA产品质量相对稳定,4-CBA控制较好,催化剂活性较好,目前运行天数已达736 d(截至2017年11月30日),处理倍数为4.28万。虽然与第30批和31批使用状况还有差距,但比第32、33和34批Pd/C催化剂的使用状况均有明显改观。装置在使用该批Pd/C催化剂过程中,继续保证原辅料质量和工艺条件的稳定。上海石化院在提高Pd/C催化剂稳定性、比表面积、孔容的同时,在降低载体活性炭对各类杂质的吸附能力,降低微晶钯失活速率、提高反应选择性,为该系列催化剂的使用提供技术保证。

[1] 孟欣.Pd/C催化剂失活原因及对策[J].金山油化纤,2006,25(3):31-34.

[2] 侯振宇.Pd/C催化剂在PTA生产中使用寿命的探讨[J].聚酯工业,2001,6(3):26-31.

[3] 陈大伟,周峰,畅延青.对苯二甲酸加氢精制Pd/C催化剂硫中毒原因初探[J].化学工业与工程技术,2008,29(4):16-19.