浅谈核电站一回路压力管道焊缝射线检测技术

2018-04-24李青

李 青

(烟台台海玛努尔核电设备有限公司,烟台 264003)

核电站一回路压力管道是连接反应堆压力容器的重要部件,对防止带放射性的介质扩散泄露,保障反应堆的正常运行起着重要的作用。

一回路压力管道属于核一级部件,因此在无损检测中加强质量控制尤为重要,在相应的标准中都有强制性的要求,本文重点介绍内径为27.5ˊ压力管道焊缝满焊时的射线检测技术。

1 射线检测技术

1.1 检测表面要求和清洁度要求

被检测区域表面应无任何有碍射线照相底片评定的不规则状态。焊缝表面可经过打磨或机加工处理,焊补表面必须打磨。

射线检测时使用的胶带、记号笔等与工件表面接触的材料中的F、CL、S含量应满足RCC-M中的相关规定。

1.2 放射源

27.5 ˊ的管道焊缝厚度为67mm,因此放射源选用Ir192源,如表1所示。

表1 射线源与焊缝厚度的关系

1.3 像质计和滤光板

使用NF EN-462-1规定的线型像质计。使用Ir192透照,强制使用滤光板;使用X射线机透照时,不强制使用滤光板。

选用2mm厚的滤光板,在其相对的两个角上各钻2个直径为3mm的孔。

1.4 增感屏和黑度计

选用铅质增感屏,前屏0.20~0.25mm,中屏2mm×0.10mm,后屏0.20~0.25mm。

黑度计可测的最大黑度上限值应大于4.5,并且黑度计应至少每半年校验一次。

1.5 观片灯和胶片

观片灯的亮度应能满足规定的黑度范围内底片评片的要求。可使用的胶片类型为C2型(柯达M100型、爱克发D3型等)。

1.6 透照次数和透照布置

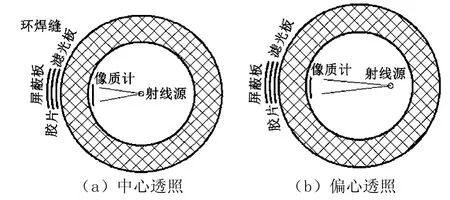

采取的透照次数应能保证透照到整个工件的体积,透照时不允许胶片直接搭接。如果放射源的尺寸满足几何不清晰度的要求,可采用源在内单壁中心透照,否则采用源在内单壁偏心透照的方式,如图1所示。

图1 中心透照和偏心透照

1.7 焦距

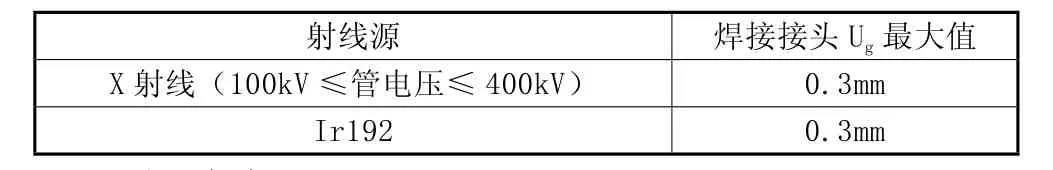

射线透照焦距应当满足几何不清晰度的要求。射线照相的几何不清晰度Ug由式(1)确定。射线底片的几何不清晰度最大推荐值如表2所示。

式中,Ug为几何不清晰度;df为射线源尺寸:L2为被透照焊缝或工件的射线源一侧至胶片的距离(mm);F为射线源到胶片的距离(mm)。

表2 射线底片的几何不清晰度最大推荐值

1.8 透照方向

射线透照时,放射源的中心应垂直指向透照区域的中心,必要时也可以采用有利于发现缺陷的方向透照。为了满足弯头和直管对接焊缝的黑度要求和像质计灵敏度要求,则当采用同一套底片。

如果底片的黑度不满足要求时,同一检测部位可采用多次透照的方式,而分别评定不同的区域,但必须保证各评定区域之间能够有效覆盖,以便保证整个透照区域能够有效评定,评定各区域时必须采用双片评定。

1.9 暗盒组成和胶片标识

暗盒由增感屏、胶片组成,同时暗盒应该紧贴工件。胶片的标识包括日期、产品标记、焊缝标记、项目号、片号、搭接标记、公司标记、定位标记等,并且标识一般在焊缝边缘10mm的位置。

对于补焊用的射线胶片要和原始胶片用同一个胶片号,同时要加上后缀,第一次补焊要加上后缀R1,第二次补焊要加上后缀R2,依次类推。

1.1 0 无用射线和散射线的屏蔽

使用至少2mm厚的铅制遮档板应紧贴于装有胶片和增感屏的暗盒背面,避免背散射。背散射防护是否符合要求的试验方法是:在遮挡板背面粘贴铅字“B”,正常情况下铅字“B”的要求一般为高10mm、厚1.5~2.5mm,按照正常检测方式进行透照和胶片处理。若在底片上出现的“B”字黑度低于周围黑度的影像,则说明背散射防护不符合要求,那就应该增大背散射防护的厚度。若底片上不出现铅字“B”的影像或出现黑度明显高于周围黑度的“B”字影像,则说明背散射防护符合要求。

1.1 1 胶片处理和像质计放置

胶片一般应采用胶片制造商推荐的处理方法进行处理,人工和自动处置应在曝光8h内完成,不得超过24h。

像质计必须放置于源侧,像质计的标识应在有效的评片区域以外,原则上每套底片均应使用像质计,对于中心曝光,一次曝光完成多套底片透照时,可间隔180°放置两个像质计。像质计应放置在被检测焊缝有效检测区的端部;金属丝应横跨焊缝并与焊缝方向垂直,金属细丝应朝向外侧;像质计的标识应在有效的评定区域外侧。

1.1 2 基准底片

基准底片可以单独摄制,同时也可以从一系列的验收底片中选取。基准底片主要是用来核查所采用的检测技术是否能保证胶片的质量。影响基准底片质量的因素很多,如曝光方式、辐射类型、胶片型号、显影处理方式、增感屏和滤光片型号,人们要根据具体情况进行修正。

2 评片要求

2.1 检验区

焊缝检验区域包括被检焊缝及其邻近的母材区域:被检工件厚度t>30mm时,距加工坡口边或返修部位边缘的距离至少为10mm的范围内;被检工件厚度t≤30mm时,距加工坡口边或返修部位边缘的距离至少为5mm的范围内。

2.2 观片要求

对不需要观察或透光量过强的部分应采用适当的遮光板屏蔽强光。

2.3 底片质量

底片上有效评定区间内的标识、标记、日期、片号等正确无误,且在预定的位置。底片上应无影响缺陷评定的伪缺陷影像。

2.4 黑度D

采用双胶片透照技术时,焊缝底片评定必须采用双片叠加观察,有效评定区的黑度应满足2.7≤D≤4.5,评定区域内每张底片上相同点测量的黑度差应不超过0.50。

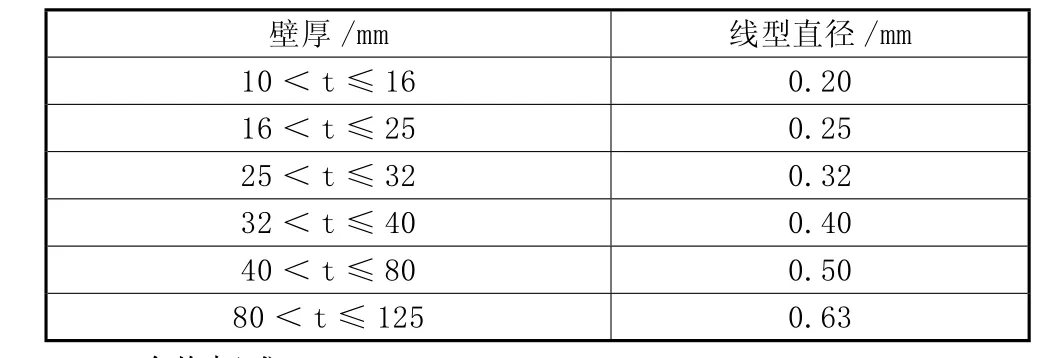

2.5 像质计

在底片黑度均匀部位能够清晰识别出的像质计最小线径金属丝的连续影像长度不小于10mm。壁厚和线型直径的对应关系如表3所示。

表3 壁厚和线型直径的对应关系

2.6 验收标准

以下缺陷不可接受:(1)所有的裂纹、未熔合、未焊透、咬边;(2)厚度t>50mm时缺陷长度最大值为4mm的单个气孔;(3)厚度t>60mm时最大尺寸为20mm的单个夹渣;(4)在12t或150mm两者中较小的长度上,累计直径大于t的任何线状或密集性气孔;(5)在12t的长度范围内,排列成直线的夹杂物,其累计长度超过t的;(6)两个夹渣间距小于较大夹渣的6倍,则视为同一夹渣组。

3 结语

通过对核电站一回路压力管道焊缝的射线检测技术进行研究,人们初步掌握了RCC-M标准的射线检测技术。这样有助于防止带放射性的介质扩散泄露,保障核电站反应堆的正常运行。

[1]法国核岛设备设计、建造及在役检查规则协会.压水堆核岛机械设备设计和建造规则[M].上海:上海科学技术文献出版社,2010:68-72.

[2]强天鹏.射线检测[M].北京:中国劳动社会保障出版社,2007:112-113.