提高电石发气量的攻关总结

2018-04-24王新娟

王新娟

(湖北宜化集团有限责任公司,湖北 宜昌 443000)

1 生产现状

楚星公司现有4台30 000 kVA密闭电石炉,电石设计能力为20万t/a,自2007年10-11月相继开车以来,电石发气量始终偏低,平均值为288 L/kg,导致PVC电石消耗偏高。通过攻关,找到了解决的方法,大幅提高了电石发气量。使电石发气量平均值达到299 L/kg。

2 原因分析

(1)入炉原料炭材固定碳低、波动大,粉料多,水分高。炭材固定碳低,则灰分增加,灰分中的氧化物在炉内被还原,其还原的杂质混入电石,降低电石的发气量。炭材固定碳波动大,导致配比不稳定,电石发气量也随之不稳定。炭材粉料多,使炉料棚、料面结成硬壳,进而发生电石炉不吃料、喷料和塌料等,破坏炉内料层结构,支路电流增加,电极上抬,炉温降低,从而降低电石发气量(生成300 L/kg发气量的电石对应的炉温为1 980℃以上)。炭材中水分增加,一是导致石灰粉化降低电石发气量;二是降低电石的功率发气量,见图1。

图1 炭材水分和功率发气量的关系

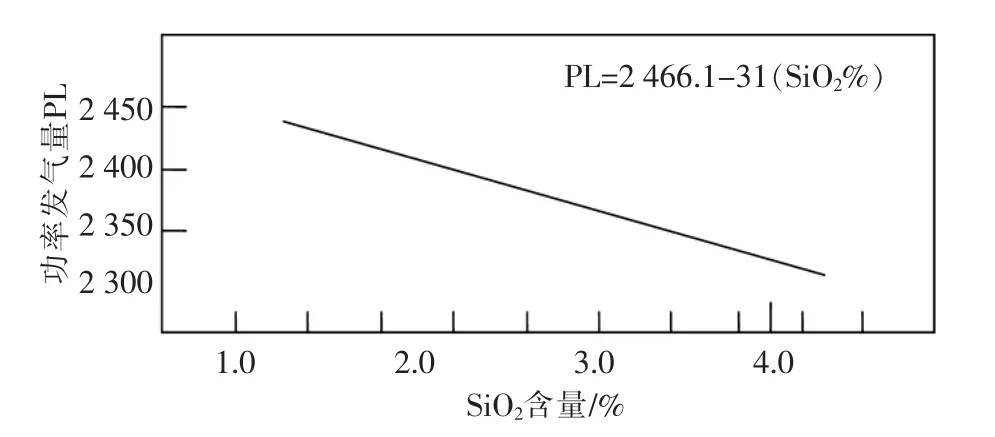

(2)入炉原料石灰中SiO2含量愈高,则电石的功率发气量愈低,见图2。

图2 石灰中SiO2含量和功率发气量的关系

(3)炉料配比低(炭材与石灰之比)。在电石炉内石灰与炭材发生反应有两种速度,即焦炭与石灰不断化合生成电石的反应速度和生成的电石不断与石灰共熔而稀释的共熔速度(即稀释速度)。若配比低,生成的电石很容易与周围的石灰共溶成共熔体,使生成的电石被冲淡,这样稀释速度就会越快。在炉温一定的情况下,反应速度不变,稀释速度大于反应速度,则电石不断被冲淡,碳化钙成分不断减少,生成的电石发气量降低。

(4)料层结构及料面高度对电石发气量的影响。电石炉内原料自上向下按料层、相互扩散层、反应层、熔融层逐步反应。若被破坏则会使支路电流增加,电极上抬,熔池内的电流密度降低,炉温降低。同时大量生料进入熔池,导致电石发气量降低。若料面高度增高则会相对降低电极的入炉深度,使炉温降低,导致电石发气量降低。

(5)电石炉的开动率及出炉时间对电石发气量的影响。电石出炉的热损失很大,约占整个热损失的22.4%,若出炉过勤或者时间过长都会使炉温下降;电石炉频繁停炉,开动率降低也同样会降低炉温;炉温降低最终会导致电石发气量降低。

(6)电石炉负荷对电石发气量的影响。负荷越高则电能转化为热能越多,热能越多则炉温越高,电石的反应速度越大。原材料在炉内反应过程中生成电石的同时会与周围的石灰形成共熔体,当反应速度大于稀释速度时则电石中碳化钙的成分会不断增加,电石发气量就会越高。

3 攻关过程及实施措施

(1)把好炭材入厂质量关,购进的炭材固定碳含量≥82%。“精细配矿”,在炭材库将炭材按固定碳高低分堆存放,做好标识。使用时进行搭配,严格控制入炉炭材的固定碳在83%~86%,从而稳定了入炉原料的配比,不再每班大幅度的调节配比或添加副石灰;更改焦、兰炭的筛网,由3 mm筛网改为4 mm筛网,同时在炭球称量斗进口处增加筛网,降低了入炉炭材的粉料;对炭材烘干的布袋除尘器进行改大,增强引风效果,从而增大了烘干能力,将入炉炭材的水分由原2%左右降至1%以下。

(2)到矿山实地勘查,选择SiO2含量≤1%的石灰石。石灰石进厂后用水冲洗,避免杂质进入。

操作数据存储作为中间环节,缓冲从业务系统数据库到分布式存储集群的直接抽取和计算工作,特别是涉及轻度整合的多表关联数据,直接从业务系统数据库抽取到存储集群,需要占用大量的计算资源,对业务系统数据库的性能影响较大,可能导致业务系统的异常,所以采用ODS的方式,将业务数据库的数据不经计算直接同步到ODS中,然后再进行抽取和计算。

(3)通过理论计算与电石实际发气量相结合设置各炉入炉原料的配比。以前的电石生产走入了误区,仅单纯的追求高产量与低冶炼电耗,不重视电石质量,只求高于285 L/kg合格就行。现把电石的质量放在第一位,在保证质量的基础上追求高产量和低电耗。入炉原料配比由平均58%上升至62.5%。

配料理论计算公式:

X1(干基配比)=(56.3÷C×B+F)÷(87.5÷A×B+D+E)

式中:X(湿基配比)=X1÷(1-水%)

A—石灰中所含氧化钙;

B—电石成分;

C—碳素原料中所含的固定碳;

D—电石中游离氧化钙的含量;

F—投炉碳素原料的损失量,按4%计算。

(4)将各炉的下料柱加长,由原来的1.0 m增至1.1 m,降低了料面高度,相对而言增大了电极的入炉深度,使通过熔池的电流密度增加,提高炉温。

(5)曾因入炉原材料粉化率高、水分高致使电石炉塌料频繁,需频繁停炉处理料面。高峰期各炉平均每天要处理2次。现从源头抓起控制入炉原材料质量,各炉几乎不再塌料,停炉处理料面的时间延长至四五天才处理一次。以前还经常因大塌料导致电石炉设备漏水需长时间停炉检修,现在几乎不再出现设备漏水现象。停炉处理料面和检修电石炉漏水频次的减少大大提高了电石炉的开动率。

(6)以往各炉全部是每班出8炉,根据电石发气量将每班出炉的次数降为7次,增大了反应时间,缩短了出炉时间,减少了出炉导致的热损失。若电石发气量低,还通过出炉迅速倒眼提高电石发气量(倒换的新眼因长时间积聚高浓度的电石而发气量高)。

(7)通过召开研讨会和培训统一操作方法、正确处理料面,“稳定炉况”,从而达到维护好的料层结构、电极深入、提高炉温的目的。同时因电石炉料层结构维护好了,使电石炉的负荷也得到稳定,长期稳定在20.5 MW以上。

4 结论

(1)控制要点

控制入炉炭材质量、石灰质量;高配比、高炉温;减少出炉时间;维护好的料层结构;提高电石炉开动率。

(2)效益分析

电石发气量由288 L/kg上升至299 L/kg提高了11 L/kg。每吨电石提高发气量11 000 L。与以前相比相当于每吨电石提高了电石产量0.038 2 t。按3 200元/t价格计算,则增效122.24元。

每月电石产量按 592×30=17 760(t)计算,则每月增效217.1万元。